Изобретение относится к производству тугоплавких соединений, в частности к самораспространяющемуся высокотемпературному синтезу тугоплавких металлов (СВС). и может быть использовано при получении, например, таких конечных продуктов, как карбид или нитрид титана., циркония или ниобия, широко применяемых в различных отраслях народного хозяйства, в том числе термоядерной технике, космонавтике, микроэлектронике и метал- лообработк,е.

Известен способ проведения СВС, предусматривающий приготовление исходной смеси, формирование из нее заготовки, т.е. исходного продукта, создание вокруг заготовки оболочки из инертного газа, воспламенение заготовки, реакцию горения. дореагирование исходного продукта, кристаллизацию и охлаждение конечного продукта, имеющего, как правило, вид слитка, который подвергают последующим технологическим операциям, или же имеющего вид готового изделия.

Основной недостаток данного способа заключается в том, что целенаправленное управление качеством конечного продукта можно осуществлять только путем варьирования составом исходной шихты.

Наиболее близким по технологической сущности и достигаемому результату является способ проведения СВС с применением магнитного поля, включающего приготовление порошков исходной шихты. размещение этих порошков в кварцевом стакане, установку его в камеру сгорания и зажим его между полюсами электромагнита, создание в камере сгорания оболочки из инертного газа и осуществление при наложении плотности потока магнитного поля (Н) 0,05-0.17 Тл, воспламенение исходной шихты, реакцию горения и дореагирования. кристаллизацию и охлаждение конечного продукта.

сл

с

Ч

%4 О

N3 00

Основной недостаток данного способа заключается в том, что ой не обеспечивает целенаправленное регулирование качеством конечного продукта синтеза, в том числе его составом и структурой, в результате че) о конечный продукт имеет низкое качество и характеризуется низким выходом целевого продукта.

Цель изобретения - повышение качества соединений металлов и увеличение их выхода

Указанная цель достигается тем, что в способе получения тугоплавких соединений металлов в режиме самораспространяющегося высокотемпературного синтеза, вклю- чающем приготовление исходного продукта из порошков металлов, размещение их в атмосфере инертного газа при избыточном давлении инертного газа, наложении на него магнитного поля с последующим воспла- менением исходной шихты, приготовление исходной шихты производят путем формирования заготовки плотностью 2,14-2,4 г/см, при этом плотность потока магнитного поля устанавливают 0,35 - .0,7 Тл, а воз- действие его осуществляют до момента до- стижения заготовкой температуры 300-370°С.

Формирование заготовки плотностью 2,14-2,4 г/см позволяет проводить синтез с исходными составами ненасыпной плотности, размещать заготовку без кварцевого стакана, который находится в тесном контакте с полюсами электромагнита, повысить плотность потока магнитного поля (Н), а тем самым вести целенаправленное регулирование качеством целевого продукта, его составом и структурой. Заданный предел по плотности объясняется тем, что одним из основных компонентов для проведения син- теза является газ, т.е. на образование конечного продукта оказывают существенное влияние газотранспортные реакции. Поэтому при 15 г/см адсорбированные и находящиеся в порах газы успевают остывать, снижают эффективность процесса, а при g 2.4 г/см пористость резко уменьшается, что еедет к затруднению протекания газотранспортных реакций, а тем самым к снижению качества конечного продукта синтеза, При осуществлении предлагаемого способа наложения магнитного поля на исходную заготовку до ее воспламенения и после него до окончания реакции горения осуществляется с напряженностью магнитного поля 0,35- 0,7 Тл. Нижний предел 0.35 Тл обусловлен тем, что при этих значениях плотности потока магнитного поля начинается существенное изменение параметров конечных продуктов синтеза. Верхний предел плотности потока магнитного поля 0.7 Тл обусловлен тем, что в абсолютном большинстве исследуемых систем при ,7 Тл происходит срыв стационарного процесса горения с переходом его в автоколебательный режим горения, т.е. к резкому уменьшению процента выхода целевого конечного продукта, увеличению размера зерна, уменьшению полноты реагирования. Предлагаемый способ проведения СВС был опробован в полупромышленных условиях, что позволило определить оптимальные величины процесса: плотность потока магнитного поля (Н), плотность заготовки, величину зазора между заготовкой и полюсами магнита, получить ряд данных о свойствах целевого конечного продукта, В связи с тем, что при проведении патентно-информационного поиска и анализе заявляемого способа не было обнаружено технических решений, имеющих признаки, сходные с признаками, отличающими предлагаемый способ от прототипа, заявляемое техническое «решение удовлетворяет критерию существенные отличия, оно удовлетворяет также критерию Положительный эффект, поскольку эти признаки при реализации предлагаемого способа позволяют увеличить выход целевого продукта и повысить его качество, состав и структуру.

Предлагаемый способ осуществляется следующим образом.

Заготовку исходного продукта, имеющего плотность 2,14-2,4 г/см, предварительно сформированную любым известным методом, из исходной шихты, как правило, в виде сплошного стержня прямоугольного или круглого сечения, размещают в реакционной камере, расположенной между полюсами электромагнита с зазором 1-1,5 мм. Затем реакционную камеру герметизируют, подают в нее инертный газ, накладывают магнитное поле заданной напряженностью 0,35-0.7 Тл, воспламеняют заготовку электрической спиралью импульсом тока длительностью 0,5 -2,0 с и силой тока 6-7 А.

Во время процесса горения, являющегося следствием воспламенение заготовки, фронт горения распространяется по заготовке. При этом фронт горения разделяет исходную заготовку на три различные зоны, находящиеся в различных физических состояниях, т.е. шихту в исходном состоянии, шихту, находящуюся во фронте горения и около него, и на прореагировавшую шихту, находящуюся в стадии дореагирования, кристаллизации и охлаждения, т.е. конечный продукт синтеза. Вследствие этого магнитные силовые линии пересекают горящую заготовку, не встречая на своем пути границы раздела фаз. Воздействие магнитного поля продолжается и на слиток конечного продукта, находящегося в состоянии кристаллизации. Наложение магнитного поля продолжается вплоть до достижения слитком температуры 300-400°С, измеряемой микротермопарой типа хромель-копель. При достижении слитком комнатной температуры камера разгерметизируется, извлекается слиток готового продукта, который затем поступает в дальнейшие технологические операции.

При осуществлении предлагаемого способа СВС могут быть использованы электромагниты постоянного тока, поскольку в этом случае к ним не предъявляются жесткие требования, а тем самым масса заготовки может быть доведена до массы заготовки промышленного масштаба, т.е. до массы 2-2,5 кг.

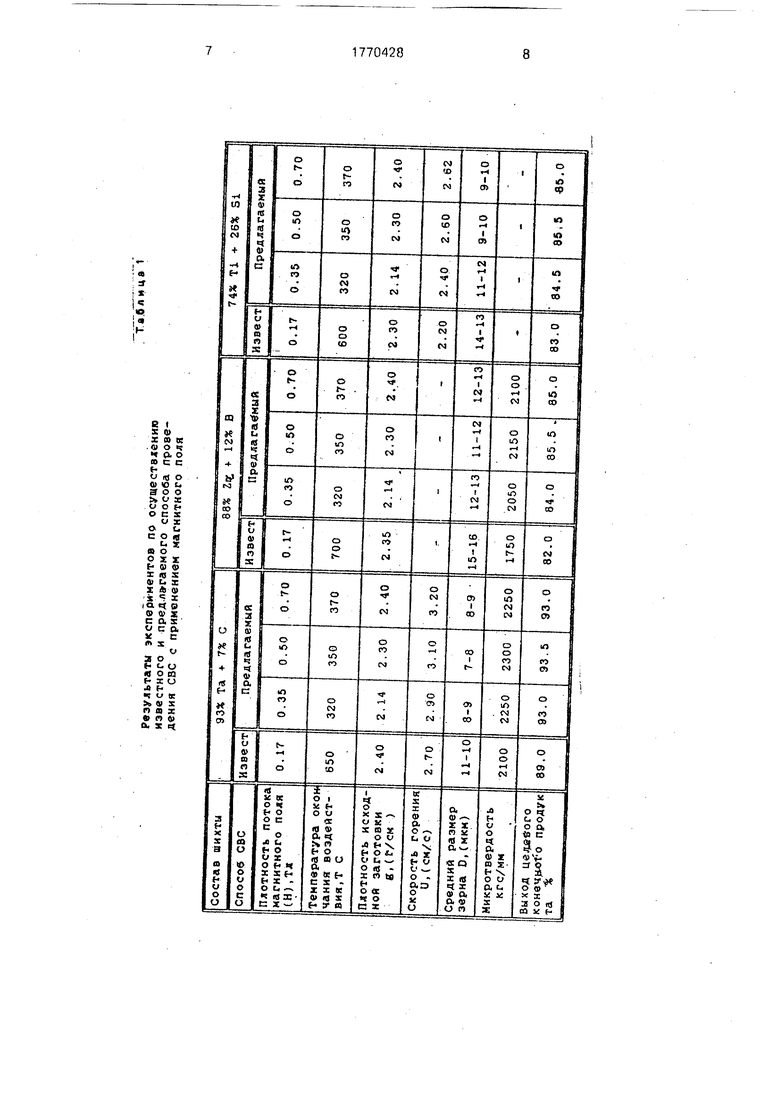

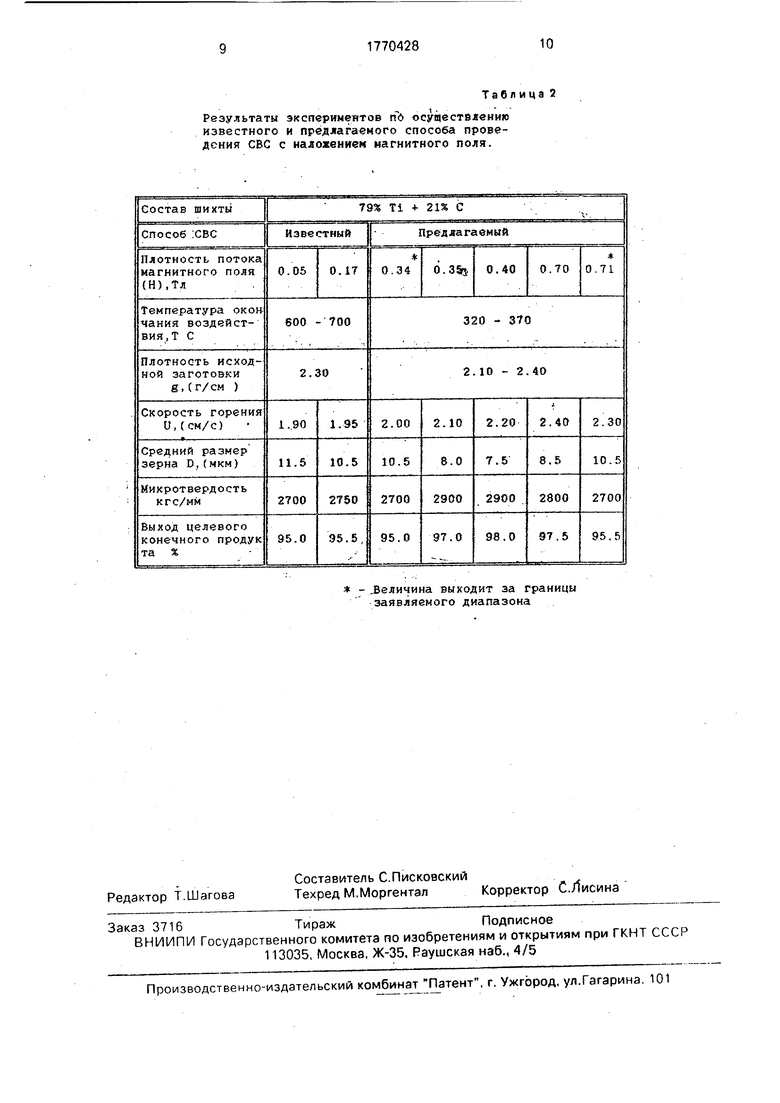

Эксперименты по изучению свойств конечного продукта, полученного как известным, так и предлагаемым способом проведения СВС, проводили на широко исследованной системе титан-углерод с различным соотношением компонентов, а также на целом ряде других систем, таких как титан-кремнии, цирконий-бор и т.д. Методика приготовление исходной шихты ана- логична приготовлению шихты для получения карбида титана. Для получения карбида титана, в частности, брали титан марки ПТМ (ТУ 14-1-30-86-80), полидисперсный ( 100 мкм), углерод в виде ламповой сажи марки ПМ-16Э с дисперсностью.0,1 мкм.

Магнитное поле создавалось магнитом от ЭПР с блоком питания типа ПМ-50. Плотность потока магнитного поля изменялась в диапазоне от 0,05 Тл до 1,0 Тл. Плотность потока магнитного поля определялась тес- ламетром типа Ф-4354. Воспламенение исходного продукта осуществлялось электроспиралью из нихромовой проволоки. Воспламенение исходного продукта проводили черед 10-15 с после наложения магнитного поля для того, чтобы в камере сгорания и заготовке установилось магнитное поле постоянной плотности. В качестве инертного газа использовали аргон при избыточном давлении в камере сгорания 10 атм.

Зазор между стенками камеры и полюсами магнита составлял 1-5 мм. Зазор необходим для создания воздушного промежутка, являющегося барьером для интенсивной конвективной теплоотдачи, для предотвращения нагрева поверхности полюсов магни5 та, с целью проведения синтеза в однородном магнитном поле.

Примеры конкретного выполнения предлагаемого способа приведены в табл. 1 и2,

0 Сопоставительный анализ известного и предлагаемого способа проведения СВС с наложением на него магнитного поля, проведенный на основе всего объема полученных экспериментальных данных (часть из

5 которых представлена в табл. 1 и 2). показывает, что последний из них обеспечивает получение конечного продукта, в частности. карбида титана, более высокого качества при одновременном увеличении процента

0 выхода целевого конечного продукта.

Проведение экспериментов с использованием таких систем, как титан-углерод, титан-кремний, цирконий-бор и полученные при этом положительные результаты, а тэк5 же результаты экспериментальных и теоретических исследований горения безгэзовых систем, позволяют сделать вывод о том, что предлагаемый способ проведения СВС может быть успешно использован при получе

0 нии тугоплавких соединений, в состав исходной шихты которых входит один или ряд элементов, принадлежащих к IY-YI группам периодической таблицы элементов, при этом повышается качество получэ5 емого продукта и его выход.

Формула изобретения Способ получения тугоплавких материалов, включающий приготовление экзотермической шихты, размещение ее п

0 реакционной камере в атмосфере инертного газа при избыточном давлении, наложение магнитного поля, инициирование реакции самораспространяющегося высокотемпературного синтеза и охлажде5 ние заготовки до комнатной температуры, отличающийся тем. что, с целью повышения качества материала и увеличения выхода годного, перед размещением в реакционной камере шихту прес0 суют в заготовку с плотностью 2,14-2,4 г/см, накладывают магнитное поле плотностью 0,35-0,7 Тл и воздействуют им до охлаждения заготовки до 300-370°С

Результаты экспериментов по осуществлению известного и предл гаемого способа проведения СВС с применением магнитного поля

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ БИОСОВМЕСТИМЫХ МАТЕРИАЛОВ НА ОСНОВЕ НИКЕЛИДА ТИТАНА | 2010 |

|

RU2459686C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ТУГОПЛАВКИХ СОЕДИНЕНИЙ | 1998 |

|

RU2161548C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКИХ ИМПЛАНТАТАХ | 2011 |

|

RU2483840C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК СПЛАВОВ НА ОСНОВЕ ГАММА АЛЮМИНИДА ТИТАНА | 2013 |

|

RU2523049C1 |

| Способ получения керамико-металлических композиционных материалов | 2019 |

|

RU2733524C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ОСНОВЕ АЛЮМИНИДА НИКЕЛЯ ИЛИ АЛЮМИНИДА ТИТАНА | 2007 |

|

RU2354501C1 |

| УСТРОЙСТВО ДЛЯ ИНИЦИИРОВАНИЯ САМОРАСПРОСТРАНЯЮЩЕГОСЯ ВЫСОКОТЕМПЕРАТУРНОГО СИНТЕЗА (СВС) В ШИХТОВОЙ ЗАГОТОВКЕ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА В ПРЕСС-ФОРМЕ | 2014 |

|

RU2577641C2 |

| Способ получения электродов для электроискрового легирования на основе композиционного материала TiB-CoB | 2021 |

|

RU2779580C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТУГОПЛАВКИХ НЕОРГАНИЧЕСКИХ СОЕДИНЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2091312C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА | 2010 |

|

RU2469816C2 |

Сущность изобретения: готовят экзотермическую шихту, прессуют ее в заготовку с плотностью 2,14-2,4 г/см , размещают ее в реакционной камере в атмосфере инертного газа при избыточном давлении, накла- дывают магнитное поле плотностью 0,35-0,7 Тл, воздействие которого осуществляют до охлаждения заготовки до 300- 370°С. 2 табл.

Результаты экспериментов по осуществлению известного и предлагаемого способа проведения СВС с наложением магнитного поля.

- .Величина выходит за границы заявляемого диапазона

| Мержанов А.Г | |||

| Теория и практика горения СВС-Процесс | |||

| Препринт | |||

| Черноголовка, 1980 с | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Кудряшкин А.И | |||

| и др | |||

| Влияние магнитного поля на горение гетерогенных систем с конденсированными продуктами реакции | |||

| Физика горения и взрыва, 1986, т | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1992-10-23—Публикация

1990-12-04—Подача