4 to

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства железорудных окатышей на обжиговой конвейерной машине | 1985 |

|

SU1321760A1 |

| Способ производства кусковых материалов | 1984 |

|

SU1194900A1 |

| Обжиговая конвейерная машина | 1981 |

|

SU1006901A1 |

| Обжиговая конвейерная машина | 1990 |

|

SU1770706A1 |

| Способ сушки окатышей на обжиговых машинах конвейерного типа | 1984 |

|

SU1222694A1 |

| Способ производства офлюсованного окускованного материала | 1985 |

|

SU1296615A1 |

| Способ сушки окатышей на конвейерных машинах | 1988 |

|

SU1587067A1 |

| Способ регулирования температуры обжига окатышей на конвейерных машинах | 1979 |

|

SU855028A1 |

| Способ сушки окатышей на обжиговых конвейерных машинах | 1987 |

|

SU1497245A1 |

| Способ управления термообработкой окатышей на конвейерных машинах | 1989 |

|

SU1673612A1 |

Изобретение относится к подготовке железорудного сырья, а именно к производству восстановленных и метал- лизованных кусковых материалов. Цель изобретения - улучшение качества готовой продукции и увеличение производительности машины. На обжиговой машине конвейерного типа организуют циркуляцию парогазовой смеси по замкнутому контуру через секцию охлаждения .с подачей в смесь воды и ее испарением. Температуру парогазовой смеси повышают за счет тепла поверхностного слоя окатышей, которьш после обжига дополнительно подогревают горелками . до 1000-1ЗОО С, а концентрацию пара в смеси доводят до 70 - 95% . 1 ил, Ф (Л

4;

сл

Изобретение относится к подготовке железорудного сырья в черной металлургии, а именно к производству вое™ |становленных и металлизованных куско- 1вых материалов,

I Целью изобретения является улучше- ;ние качества готовой продукции и :увеличение производительности машины.

Производство восстановленных и металлизованных кусковых материалов |после их обжига требует обязательно го охлаждения в нейтральной или вос становительной газовой среде. Форми- |рование такой среды требует либо созiДания дополнительного оборудования I(паровой котел, конверсионная уста ;новка и пр.), либо подачи в слой вос- :становительного (например, природно- I го) газа, что на современных конвей Iерных машинах при их негерметичности I и отсутствии способов дожигания этого газа без реконструкции обжигового оборудования практически неосуществи-ф МО.

Способ осуществляется следующим образом.

Парогазовую смесь перемещают по замк нутому контуру слой окатьщ ей - горн секции охлаждения - тягодутьевая установка - дутьевые камеры секции охлаждения - слой окатышей. Неизбеж™ ные потери охлаждаемого агента в кон туре восполняют подачей воды (через форсунки методом тонкого распыла капель прямо в поток газа) и ее испарения за счет физического тепла цирку™ лируемой смеси газов. Очередность операций при движении смеси по конту ру следующая: через дутьевые камеры парогазов.ую смесь в количестве 600 м /т окатышей с температурой до вдувают в слой окатышей и филь труют по нему снизу вверх прифильт рации слой окатышей охлаждается, а парогазовая смесь разогревается до 400- 900°С. Разогретая смесь отводится из горна секции охлаждения (горн нахо дится под разрежением), в парогазо- вую смесь впрыскивают тонкодисперсный поток капельной влаги, последняя испа ряется и температура парогазовой смеси уменьшается до и ниже, образовавшаяся парогазовая смесь перекачивается тягодутьевой установкой и под давлением подается в дутьевые камеры секции охлаждения, далее цикл повторяется. Замкнутый контур герме

,

Q 5 0 5

Q JQ дд j...

5

ткчен и поэтому на всем его протяжении в газовой фазе окислитель отсутствует.

Разогрев парогазовой смеси происходит за счет физического тепла охлаждаемого слоя окатьш1ей. Однако на серийных обжиговых машинах после секции обжига окатьш1и поступают в секцию рекуперации (в горне зтой секции сжигание топлива отсутствует, а в слой пост упает рециркулируемый из других зон теплоноситель с температурой не Bbmie ), в которой температура поверхности слоя окатьщтей снижается до и ниже. Поступление слоя с такой температурой в секш-по охл&жде- ния ограничивает температуру разогрева парогазовой смеси на выходе из слоя величиной, близкой к , что является недостаточным для быстрого и над ежного испарения всего количества впрыскиваемой влаги. Увеличение количества тепла, подводимого к парогазовому потоку, обеспечивается тем, что температуру поверхности слоя окатьш1ей предварительно увеличивают до более высоких температур. Для этого в горне секции, рекуперации либо в конце секции рекуперации, либо в начале секции охлаждения над слоем окатьш1ей сжигают топливо в потоке газов с содержанием кислорода менее 14%, Температуру поверхности слоя окатьппей перед подачей слоя собственно в секцию охлаждения поддерживают 1000- 1300°С. При подаче слоя с температурой поверхности ниже 1000 С эффективность испарения капельной влаги недостаточна для формирования паро- газовой среды с высоким содержанием водяного пара и производительность конвейерной машины уменьшается. Разогрев поверхности слоя окатышей выше недопустим по условиям стойкос-г ти футеровки стенок и свода горна.

Содержание водяного пара в парогазовой смеси регулируют изменением степени подогрева поверхности слоя и расхода впрыскиваемой воды и устанавливают в пределах 70-95%. При меньшем содержании пара в смеси (менее 70%) в ней возможно появление свободного окислителя и понижается степень восстановления готовой продукции. Достижение большего содержания пара в смеси (более 95%) вследствие наличия в ней свободного азота (циркули-

3142

рующего по контуру) практически невоз- можно.

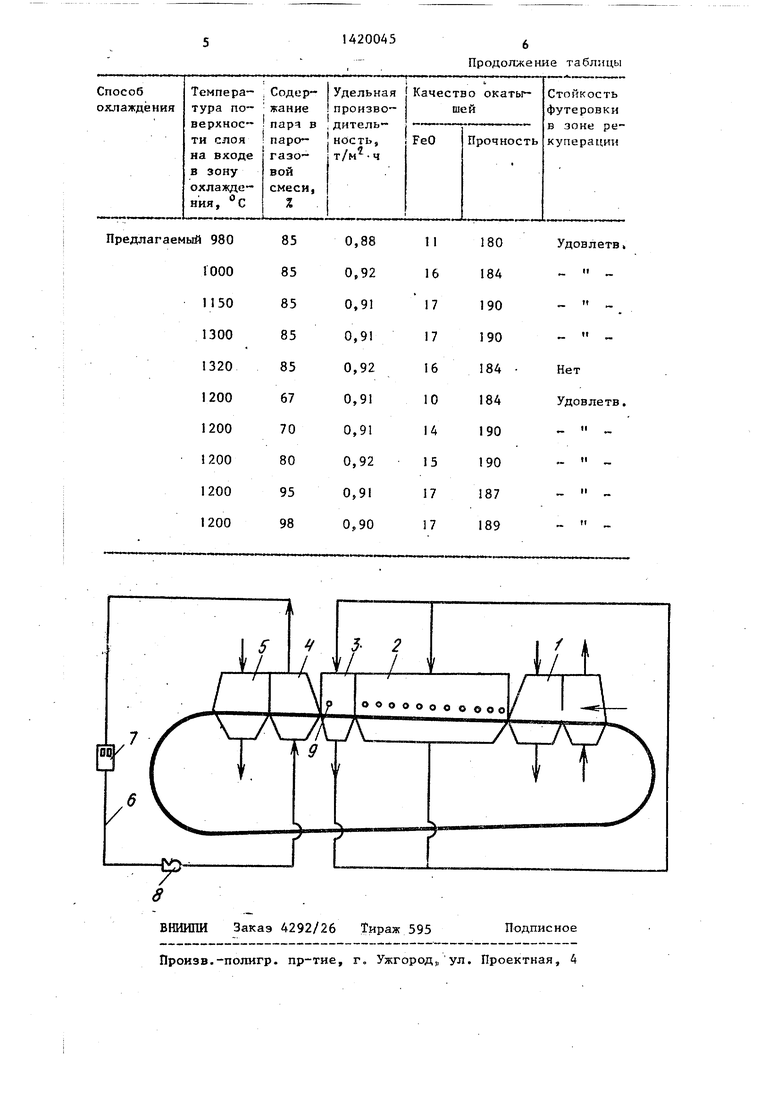

На чертеже представлена прннцнпи- , альная схема обжиговой конвейерной . машины с замкнутым паровым контуром в секции охлаждения (ее первой ступени) .

Сырые окатьшш загружают на обжи

говые тележки и подвергают термообра- ig фильтруемой через слой окатьшей сни-

ботке последовательно в секциях 1 сушки, обжига 2, рекуперации 3, нейт рального охлаждения 4 и воздушного охлаждения 5. Секции 1,2 и 5 эксплу атируют по известному способу, Охлаж- 15 дение окатышей в секции 4 производят парогазовой смесью, циркулирующей по замкнутому контуру 6 в следующей последовательности. Через дутьевые камеры секции 4 парогазовую смесь вдувают в слой окатышей и фильтруют через него снизу вверх. При этом происходит охлаждение слоя окатьшзей и нагрев парогазовой смеси. Нагретая

смесь отводится из горна и по кон- 25 ного железа в окатышах на 5%, При туру 6 поступает в скрубер 7, В скру бере подают тонкодисперсную капельную влагу, испаряют ее, доводят при этом содержание водяного пара в смеси

до 70-95% и снижают температуру паро- зО;Формула изобретения газовой смеси до . Далее тяго- Способ охлаждения кусковых мате- дутьевой установкой 8 смесь подают в риалов на обжиговых машинах преимуще- 1дутьевые камеры секции 4 и цикл повто- |ряют.

Паровой контур может работать „с только при дополнительном подводе тепла к циркулирующей смеси газа. Дополнительный подогрев смеси осуществляют за счет тепла поверхности слоя окатышей, изменяя для этого режим Q работы секции 3 рекуперации. После секции 2 обжига упрочненные (кондиционные) окатьти продувают в секции 3

зу вверх.;

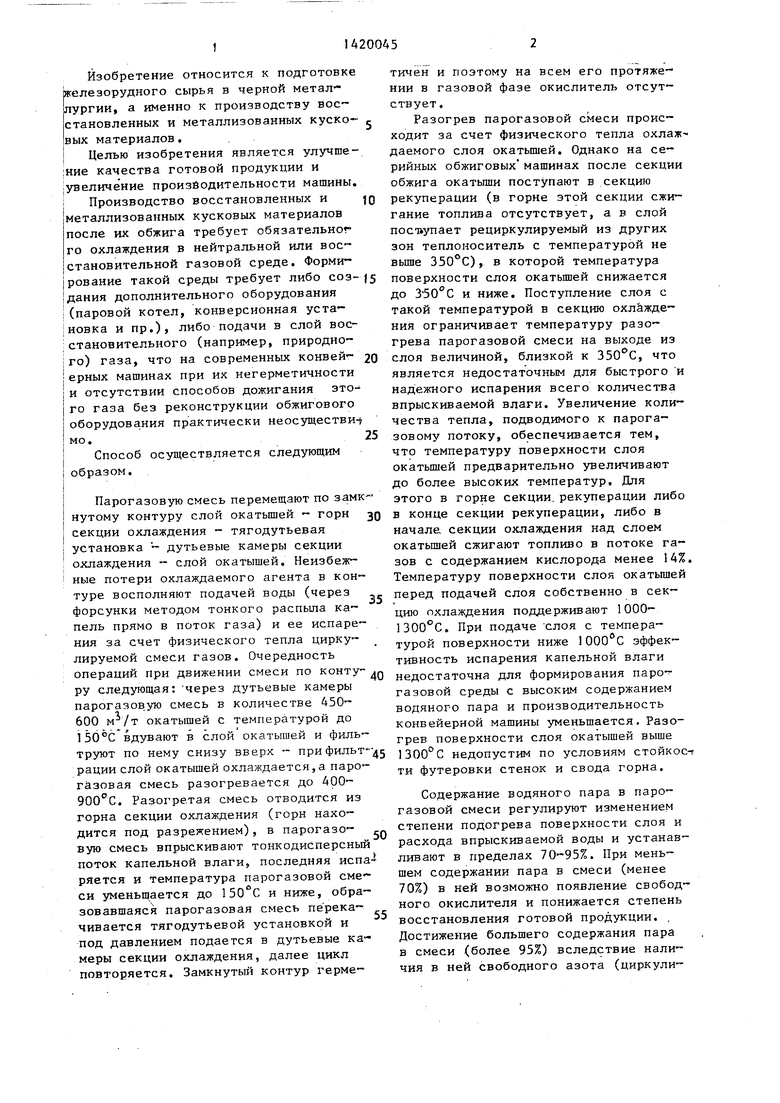

Результаты опытов представлены в

таблице, (

Прэдлагаемые режимные параметры обеспечивают улучшение качества готовой продукции и увеличение производительности машины. Так, температуру поверхности слоя окатьш1ей перед пода- 20 чей в секцию охлаждения следует устанавливать в пределах 1000-1300 0. При 980°С падает удельная производительность обжиговой машины на 0,04 т/м -ч и содержание двухвалентного желк

температуре поверхности слоя на входе в зону охлаждения 1320°С падала футе ровка.

ственно конвейерного типа для произ- водства восстановленных кусковых материалов, включающий циркуляцию рогазовой смейи по .замкнутому контуру се;.ции охлаждения, подачу в смесь воды и ее испарение, отличающийся тем, что, с целью улучшения качества готовой продукции и увеличения производительности машины, слой окатьштей после обжига нагревают до 1000- 13000 С, пропускают через него парогазовую смесь и доводят содержание пара в

рециркуляционных газов с темй и охлаждают поверх- 45 ° 70-95%.

ственно конвей водства восстан материалов, вкл рогазовой смейи ру се;.ции охлаж воды и ее испар щийся тем ния качества гот чения производи окатьштей после о 13000 С, пропуск вую смесь и дово

Способ охлаждения

Известный 870 Прототип 920

ность слоя до такой же температуры. Затем в конце секции рекуперации раз жигают ирелки 9, сжигают над слоем окатьшей топливовоздупшую смесь с содержанием кислорода 13,5% и доводят температур поверхности слоя до 1000- 1300°С, Палее тепло подают на дополнительный разогрев парогазовой смеси.

5

5 ного железа в окатышах на 5%, При

зу вверх.;

Результаты опытов представлены в

таблице, (

Прэдлагаемые режимные параметры обеспечивают улучшение качества готовой продукции и увеличение производительности машины. Так, температуру поверхности слоя окатьш1ей перед пода- 0 чей в секцию охлаждения следует устанавливать в пределах 1000-1300 0. При 980°С падает удельная производительность обжиговой машины на 0,04 т/м -ч и содержание двухвалентного желк

температуре поверхности слоя на входе в зону охлаждения 1320°С падала футе ровка.

Формула изобретения Способ охлаждения кусковых мате- риалов на обжиговых машинах преимуще-

° 70-95%.

ственно конвейерного типа для произ- водства восстановленных кусковых материалов, включающий циркуляцию рогазовой смейи по .замкнутому контуру се;.ции охлаждения, подачу в смесь воды и ее испарение, отличающийся тем, что, с целью улучшения качества готовой продукции и увеличения производительности машины, слой окатьштей после обжига нагревают до 1000- 13000 С, пропускают через него парогазовую смесь и доводят содержание пара в

2,8 9,6

182 180

Удовлетв, и „

Продолжение таблицы

| Способ производства окатышей | 1979 |

|

SU794085A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Обжиговая конвейерная машина | 1981 |

|

SU1006901A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1988-08-30—Публикация

1986-11-12—Подача