Изобретение относится к измерительной технике и может быть использовано в промышленности для контроля собранных

подшипников.

Известно устройство для измерения радиального зазора в подшипнике, содержащеемеханизмкомпенсациисистематических погрешностей, выполненный в виде рычага, упруго установленного на штоке и взаимодействующий с механизмом штока и измерителем линейных перемещений, который установлен в корпусе с возможностью перемещения вдоль рычага.

Недостатком устройства является ограничение количества измеряемых параметров (один радиальный зазор), и наличие большого количества сменных оправок.

Известен прибор для измерения зазоров в подшипнике, содержащий корпус с встроенным в него штоками, каждый из которых снабжен лапкой-упругой в направлении перемещении штока, измеритель линейных перемещений, установленный в корпусе с возможностью перемещения в направлении перпендикулярном перемещению штока и контактирующий с одной из лапок.

Недостатком данного прибора является ограничение количества измеряемых пара- метров-радиального зазора одного типоразмера подшипника.

VI

VI

о VI

го

о

Известно приспособление для контроля осевого зазора в шарикоподшипнике (прототип), содержащее корпус, расположенный в нем подпружиненный ползун, который взаимодействует одним концом с измерителем линейных перемещений, другим - с внутренней обоймой шарикоподшипника.. 1

Недостатком даннрго приспособления является ограничение количества измеряемых параметров-осевого зазора одного типоразмера подшипника.

Целью изобретения является расширение технологических возможностей за счет измерения не только радиального, но и осевого зазора.

Указанная цель достигается тем, что устройство, содержащее корпус, размещенные в нем оправу для установки и закрепления подшипника, механизм радиального нагружения оправки и индикатор, измерительный наконечник которого предназначен для взаимодействия с механизмом нагружения, согласно изобретения, оно снабжено механизмом осевого нагружения, пневматически связанным с механизмом радиального нагружения и выполненным в виде подпружиненного штока, закрепленной на одном его конце звездочки, торцы которой имеют соответственно выпуклую и вогнутую поверхности, и демпфирующим элементом, предназначенным для взаимодействия с измерительным наконечником индикатора и ограничения радиального перемещения подшипника, оправка выполнена в виде размещенного в корпусе с возможностью поворота вокруг своей оси диска, в котором выполнены сквозные осевые отверстия, и подпружиненной по оси опоры со сферической повер- хностью, предназначенной для размещения в отверстиях диска и взаимодействия с поверхностью подшипника.

Сопоставительный анализ с прототипом показывает, что заявляемое устройство отличается конструкцией механизма установки подшипника, выполняющего роль узла базирования как при измерении осезых, так и радиальных зазоров, наличием дополнительного узла нагружения и передачи движений от внутренней обоймы подшипника к измерителю линейных перемещений.

Таким образом, заявляемое устройство соответствует критерию новизна.

Сравнение заявляемого решения с другими техническими решениями показывает, что единого устройства для измерения осевого и радиального зазоров невыявлено. Это позволяет сделать вывод о соответствии технического решения критерию существенные отличия.

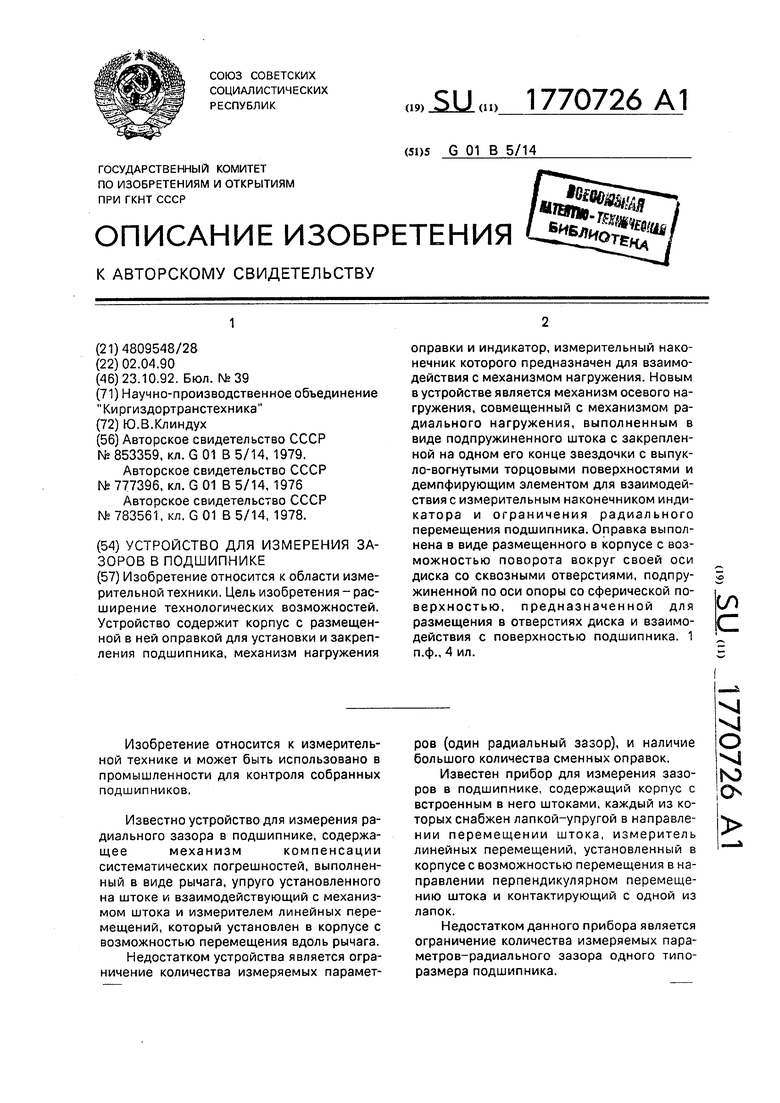

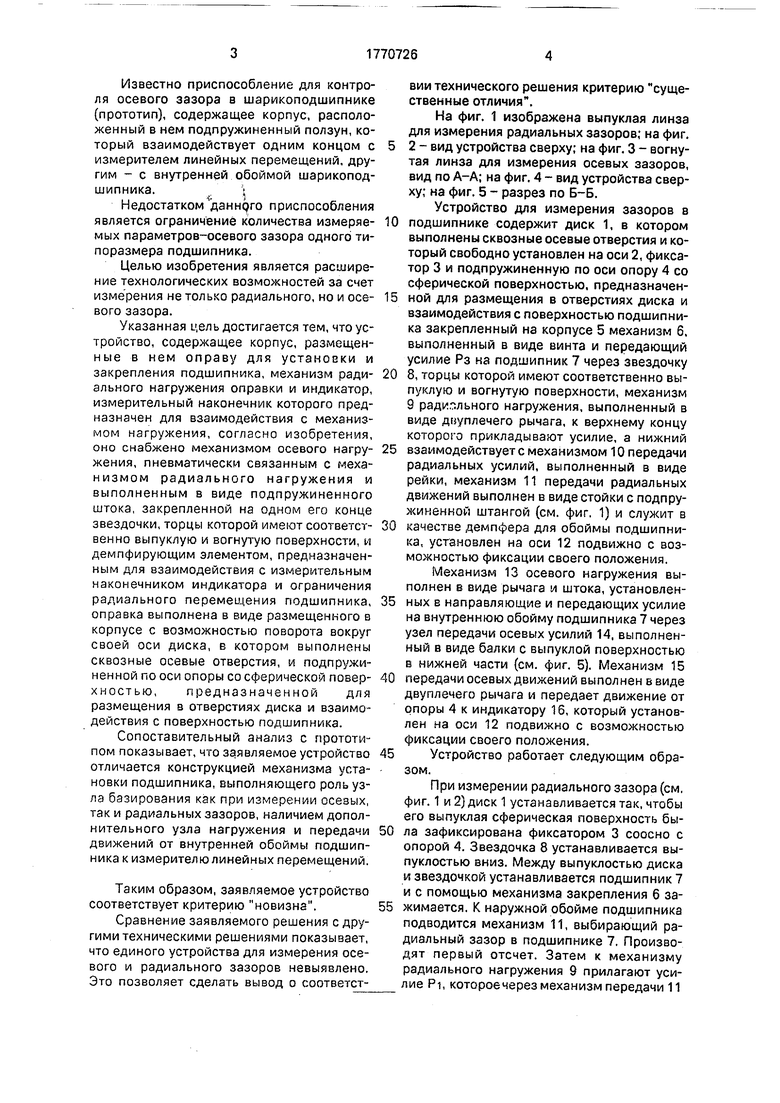

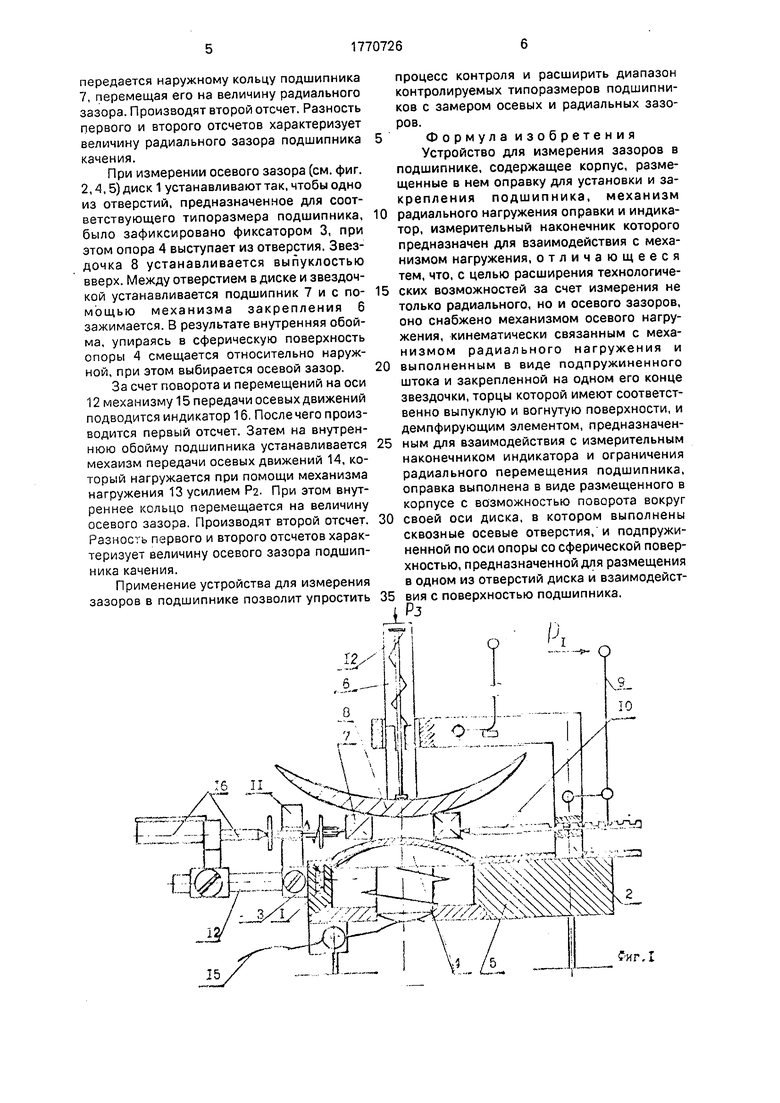

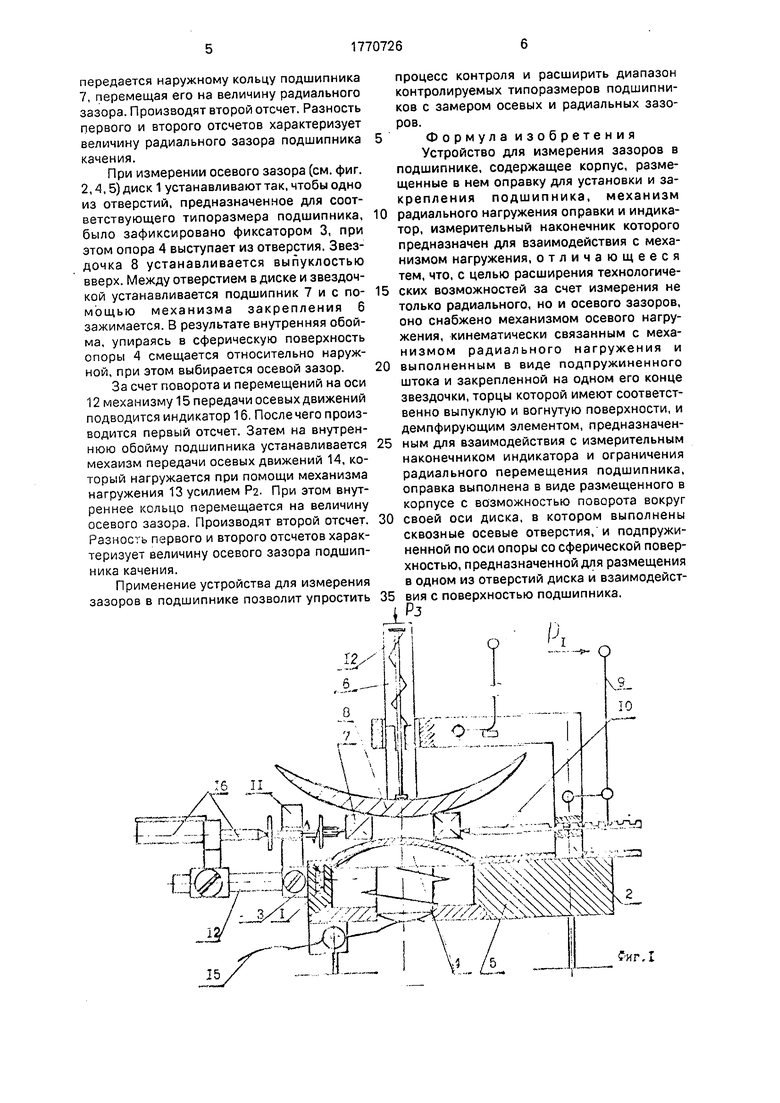

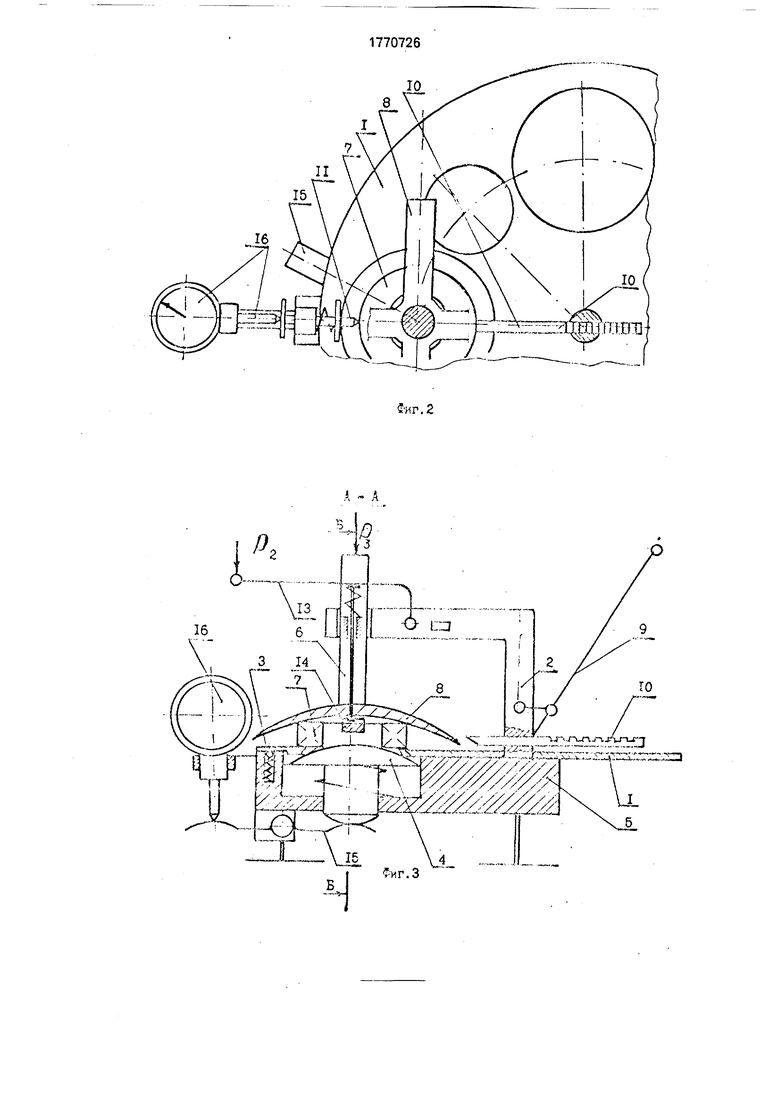

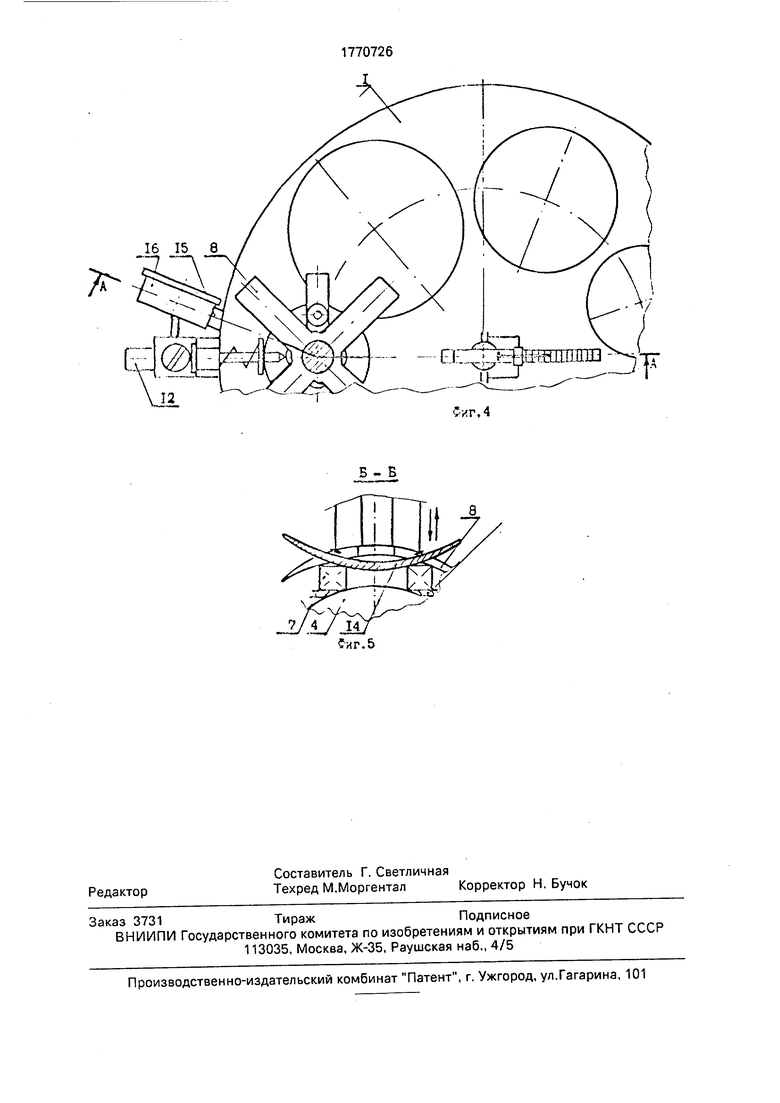

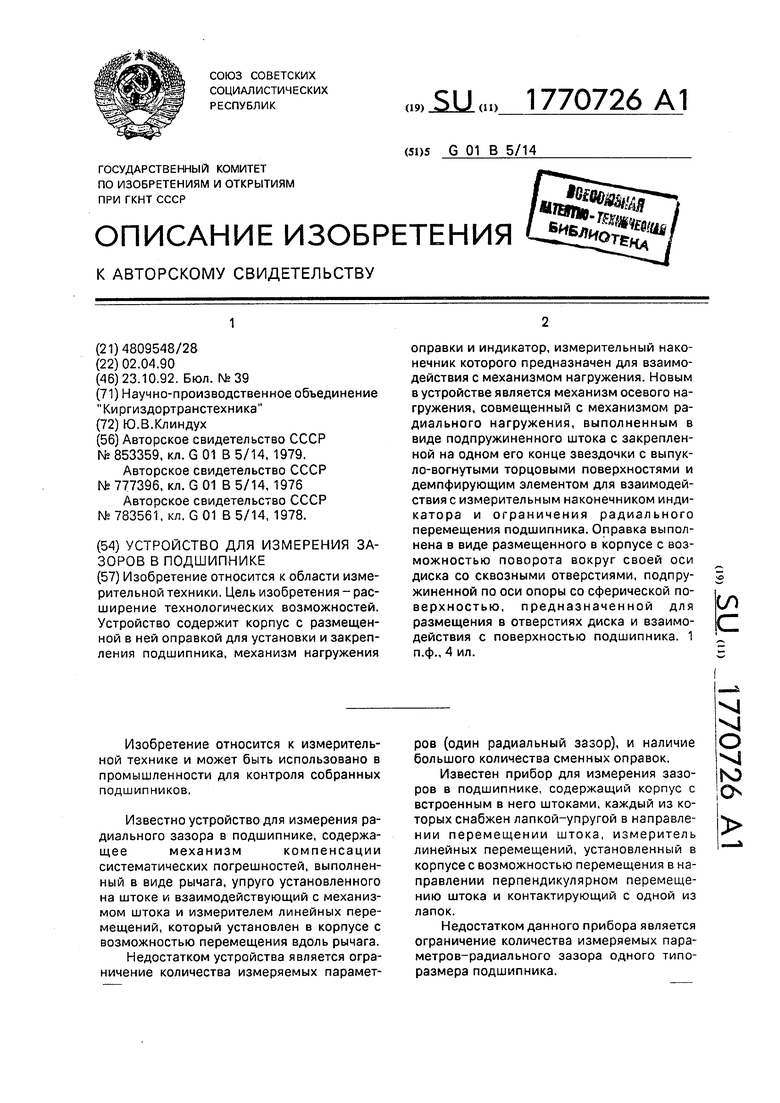

На фиг. 1 изображена выпуклая линза для измерения радиальных зазоров; на фиг.

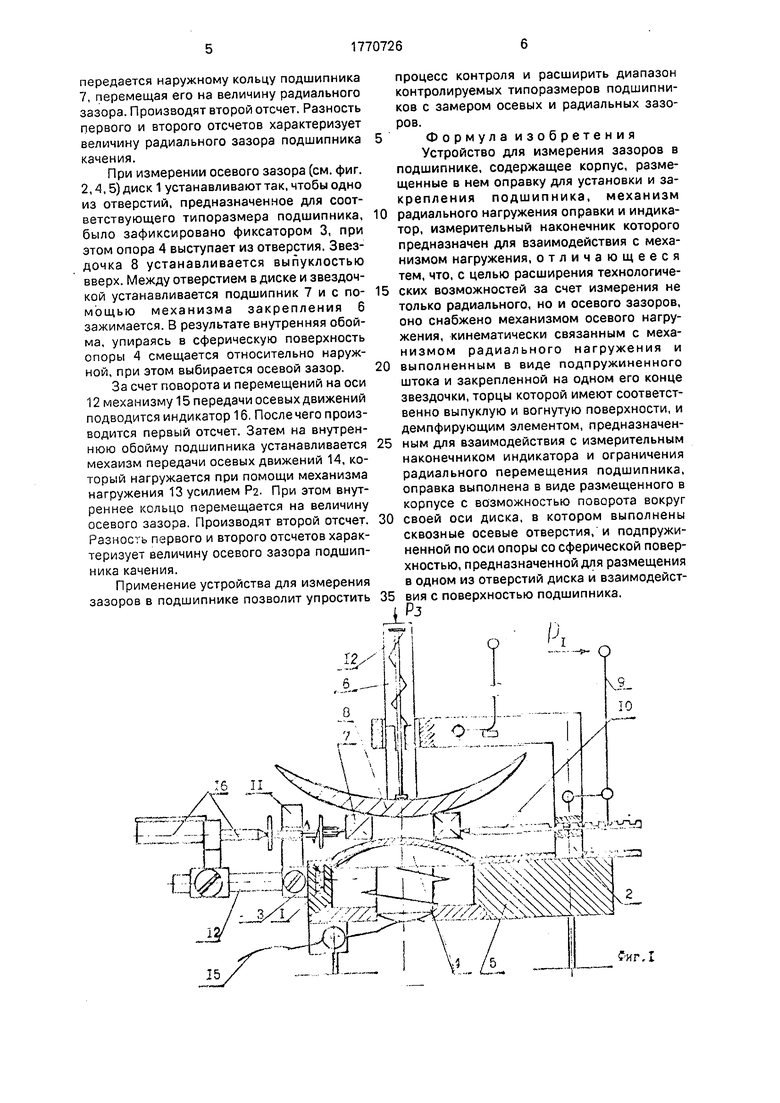

2 - вид устройства сверху; на фиг. 3 - вогнутая линза для измерения осевых зазоров, вид по А-А; на фиг. 4 - вид устройства сверху; на фиг. 5 - разрез по Б-Б.

Устройство для измерения зазоров в

0 подшипнике содержит диск 1, в котором выполнены сквозные осевые отверстия и который свободно установлен на оси 2, фиксатор 3 и подпружиненную по оси опору 4 со сферической поверхностью, предназначен5 ной для размещения в отверстиях диска и взаимодействия с поверхностью подшипника закрепленный на корпусе 5 механизм 6, выполненный в виде винта и передающий усилие Рз на подшипник 7 через звездочку

0 8, торцы которой имеют соответственно выпуклую и вогнутую поверхности, механизм 9 радиального нагружения, выполненный в виде двуплечего рычага, к верхнему концу которого прикладывают усилие, а нижний

5 взаимодействует с механизмом 10 передачи радиальных усилий, выполненный в виде рейки, механизм 11 передачи радиальных движений выполнен в виде стойки с подпружиненной штангой (см. фиг. 1) и служит в

0 качестве демпфера для обоймы подшипника, установлен на оси 12 подвижно с возможностью фиксации своего положения.

Механизм 13 осевого нагружения выполнен в виде рычага и штока, установлен5 ных в направляющие и передающих усилие на внутреннюю обойму подшипника 7 через узел передачи осевых усилий 14, выполненный в виде балки с выпуклой поверхностью в нижней части (см. фиг. 5). Механизм 15

0 передачи осевых движений выполнен в виде двуплечего рычага и передает движение от опоры 4 к индикатору 16, который установлен на оси 12 подвижно с возможностью фиксации своего положения.

5 Устройство работает следующим образом.

При измерении радиального зазора (см, фиг. 1 и 2} диск 1 устанавливается так, чтобы его выпуклая сферическая поверхность бы0 ла зафиксирована фиксатором 3 соосно с опорой 4. Звездочка 8 устанавливается выпуклостью вниз. Между выпуклостью диска и звездочкой устанавливается подшипник 7 и с помощью механизма закрепления 6 за5 жимается. К наружной обойме подшипника подводится механизм 11, выбирающий радиальный зазор в подшипнике 7. Производят первый отсчет. Затем к механизму радиального нагружения 9 прилагают усилие Pi, котороечерез механизм передачи 11

передается наружному кольцу подшипника 7, перемещая его на величину радиального зазора. Производят второй отсчет. Разность первого и второго отсчетов характеризует величину радиального зазора подшипника качения.

При измерении осевого зазора (см. фиг. 2,4,5) диск 1 устанавливают так, чтобы одно из отверстий, предназначенное для соответствующего типоразмера подшипника, было зафиксировано фиксатором 3, при этом опора 4 выступает из отверстия. Звездочка 8 устанавливается выпуклостью вверх. Между отверстием в диске и звездочкой устанавливается подшипник 7 и с по- мощью механизма закрепления б зажимается. В результате внутренняя обойма, упираясь в сферическую поверхность опоры 4 смещается относительно наружной, при этом выбирается осевой зазор.

За счет поворота и перемещений на оси 12 механизму 15 передачи осевых движений подводится индикатор 16. После чего производится первый отсчет. Затем на внутреннюю обойму подшипника устанавливается мехаизм передачи осевых движений 14, который нагружается при помощи механизма нагружения 13 усилием Ра. При этом внутреннее кольцо перемещается на величину осевого зазора. Производят второй отсчет. Разность первого и второго отсчетов характеризует величину осевого зазора подшипника качения.

Применение устройства для измерения зазоров в подшипнике позволит упростить

процесс контроля и расширить диапазон контролируемых типоразмеров подшипников с замером осевых и радиальных зазоров.

Формула изобретения Устройство для измерения зазоров в подшипнике, содержащее корпус, размещенные в нем оправку для установки и закрепления подшипника, механизм радиального нагружения оправки и индикатор, измерительный наконечник которого предназначен для взаимодействия с механизмом нагружения, отличающееся тем, что, с целью расширения технологических возможностей за счет измерения не только радиального, но и осевого зазоров, оно снабжено механизмом осевого нагружения, кинематически связанным с механизмом радиального нагружения и выполненным в виде подпружиненного штока и закрепленной на одном его конце звездочки, торцы которой имеют соответственно выпуклую и вогнутую поверхности, и демпфирующим элементом, предназначенным для взаимодействия с измерительным наконечником индикатора и ограничения радиального перемещения подшипника, оправка выполнена в виде размещенного в корпусе с возможностью поворота вокруг своей оси диска, в котором выполнены сквозные осевые отверстия, и подпружиненной по оси опоры со сферической поверхностью, предназначенной для размещения в одном из отверстий диска и взаимодействия с поверхностью подшипника.

О

иг.1

(О IN Г- O Г-

d s

9i

| название | год | авторы | номер документа |

|---|---|---|---|

| Прибор для измерения радиальных зазоров подшипников без их демонтажа | 1980 |

|

SU894322A1 |

| Устройство для измерения диаметра отверстия | 1989 |

|

SU1675651A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РАДИАЛЬНОГО ЗАЗОРА В ПОДШИПНИКЕ КАЧЕНИЯ | 2013 |

|

RU2561318C2 |

| Прибор для измерения радиальных зазоров шариков или роликов в собранном подшипнике | 1958 |

|

SU120013A1 |

| Устройство для измерения толщины компенсатора при сборке редуктора | 1982 |

|

SU1052837A1 |

| БЕСКРИВОШИПНЫЙ ДВИГАТЕЛЬ | 1999 |

|

RU2182241C2 |

| Устройство для измерения радиальногозАзОРА пОдшипНиКОВ | 1979 |

|

SU853359A1 |

| Резцовая головка | 1989 |

|

SU1808482A1 |

| Устройство для контроля даиаметра отверстия в деталях | 1989 |

|

SU1677489A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ И КОНТРОЛЯ СООСНОСТИ СРЕДНЕГО И ПРОМЕЖУТОЧНЫХ ОТВЕРСТИЙ ОТНОСИТЕЛЬНО КРАЙНИХ | 2021 |

|

RU2774311C1 |

Изобретение относится к области измерительной техники. Цель изобретения - расширение технологических возможностей. Устройство содержит корпус с размещенной в ней оправкой для установки и закрепления подшипника, механизм нагружения оправки и индикатор, измерительный наконечник которого предназначен для взаимодействия с механизмом нагружения. Новым в устройстве является механизм осевого нагружения, совмещенный с механизмом радиального нагружения, выполненным в виде подпружиненного штока с закрепленной на одном его конце звездочки с выпукло-вогнутыми торцовыми поверхностями и демпфирующим элементом для взаимодействия с измерительным наконечником инди- катора и ограничения радиального перемещения подшипника. Оправка выполнена в виде размещенного в корпусе с возможностью поворота вокруг своей оси диска со сквозными отверстиями, подпружиненной по оси опоры со сферической поверхностью, предназначенной для размещения в отверстиях диска и взаимодействия с поверхностью подшипника. 1 п.ф., 4 ил. сл с

| Устройство для измерения радиальногозАзОРА пОдшипНиКОВ | 1979 |

|

SU853359A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для измерения радиального зазора шарикоподшипников | 1976 |

|

SU777396A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-10-23—Публикация

1990-04-02—Подача