Стационарные приборы для измерения радиальных зазоров шариков или роликов в собранном подшипнике качения, в которых использованы подвижные кронштейны, оруществляюш,ие своими опорами поочередное смепдение в обоих направлениях наружного кольца подшипника относительно внутреннего, закрепленного на оправке, с определением зазоров при помощи миниметра, известны.

Отличительной особенностью предлагаемого прибора того же типа является размеш,ение кронштейнов на двух соосных полых колонках, находяш;ихся под воздействием расположенных в их полостях тарированных пружин. Такое выполнение предлагаемого прибора обе.спечивает осушествление плавного, безынерционного нагружения на проверяемый подшипник.

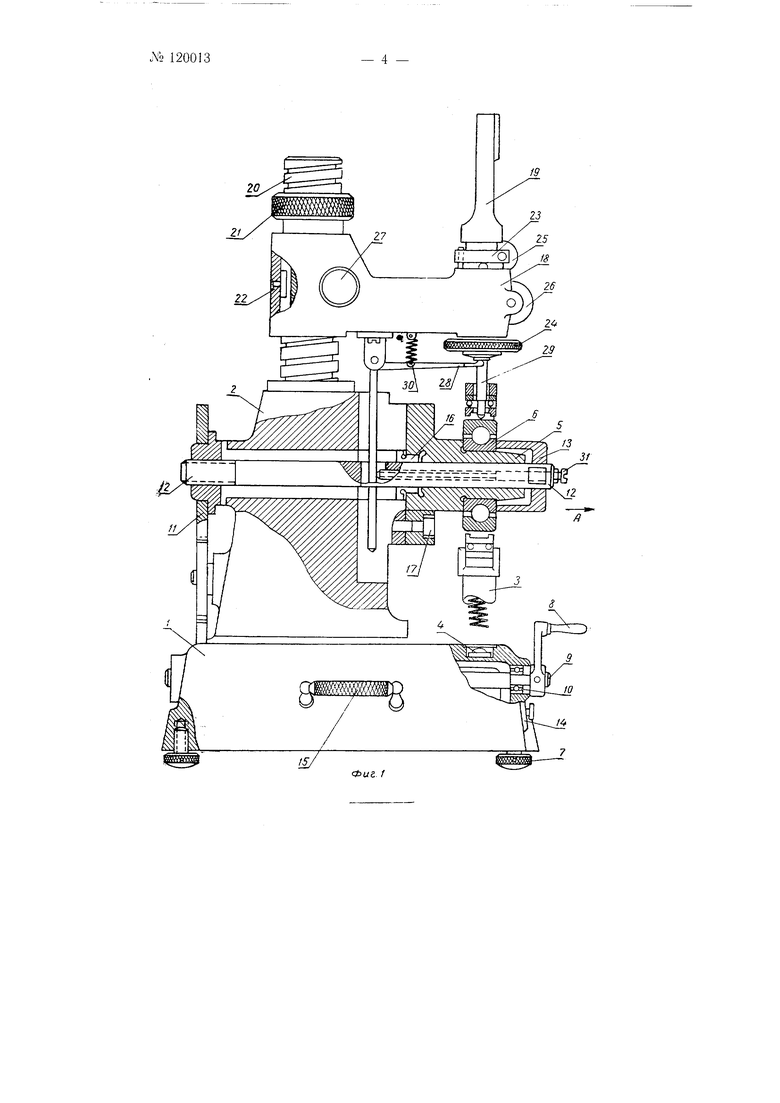

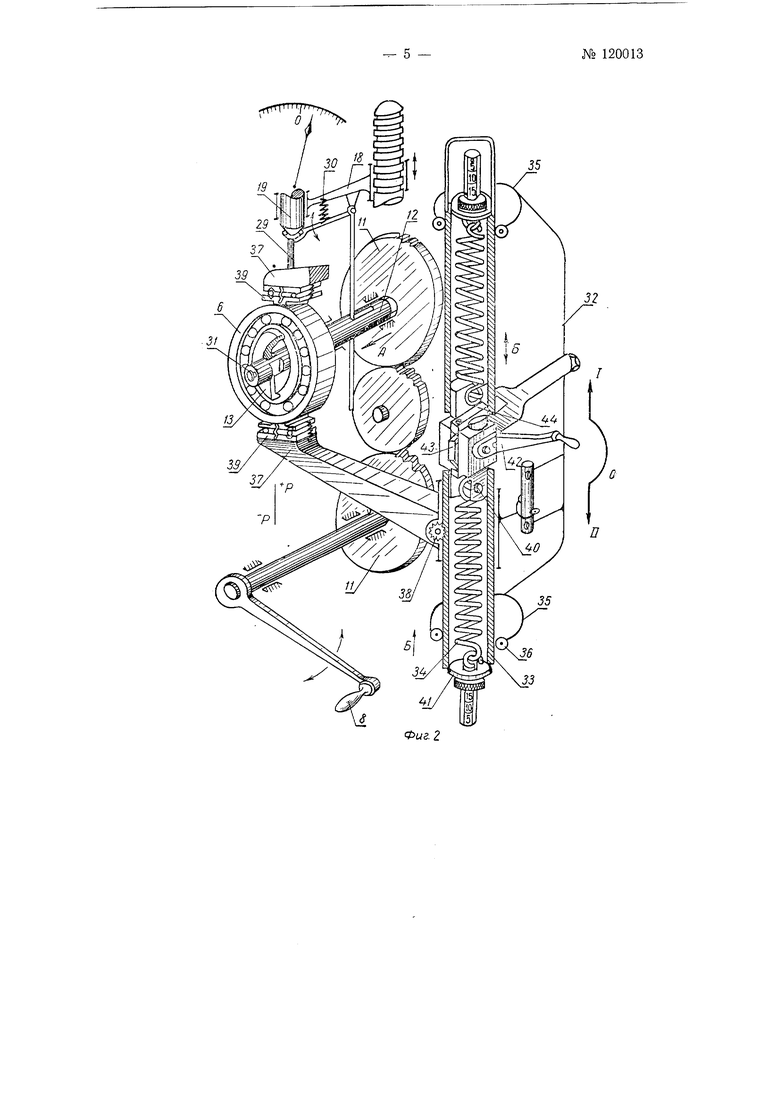

На фиг. 1 показан предлагаемый прибор в частичном разрезе, вид спереди; на фиг. 2 дана кинематическая схема и принципы работы прибора.

Основание / прибора имеет две возвышающиеся площадки, на которых базируются и крепятся болтами центральный корпус 2 и механизм включения нагрузок 3. Уровень 4 позволяет производить установку основания в строго горизонтальном положении относительно оси оправки 5, на которой устанавливается подшипник 6, нодлел ащий проверке.

У|Становка основания в строго горизонтальное положение осуществляется при помощи четырех регулируемых упоров 7.

В передней части основания / имеется рукоятка 8, при помощи которой осуществляется крепление внутреннего кольца проверяемого подшипника 6 на оправке 5. Рукоятка 8 жестко закреплена на стержне 9, который смонтирован на шариковых подшипниках 10. Стержень 9 является приводной частью для зубчатых колес //, осуществляющих возвратно-поступательное перемещение штока 12, который посредством закладной шайбы 13 зажимает внутреннее кольцо проверяемого подшипника 6 на оправке 5.

ЛЬ 120013

В верхней, передней и боковой частях основания имеются три окна. Верхнее окно служит для размещения в основании нижнего направляющего кронштейна механизма включения нагрузок 3. Через переднее и боковые окна, закрытые быстроснимающимиря крышками 14, осуществляется натяжение нижней пружины на соответствуюшую нагрузку. С боковых сторон основания укреплены ручки 15 для переноса прибора.

Для обеспечения жесткости крепления оправки 5 она монтируется на стержень 16 плотной насадкой и привертывается к корпусу прибора четырьмя болтами 17. Посредством закладной щайбы 13, входящей в прорези штока 12, и зубчатых колес 11 от рукоятки 8 производится прижим внутреннего кольца, проверяемого подшипника к торцу оправки 5.

Измерительная часть прибора монтируется в верхней части корпуса 2, она состоит из кронштейна 18, несущего миниметр 19 колонки 20 с нарезами, по которой осуществляется подъем кронштейна 18 при переналадке с одного подшипника на другой. Подъем или опускание кронштейна 18 осуществляется вращением гайки 21. Шпонка 22 служит для направления движения кронштейна при его перемещении. Кронштейн 18 имеет подъемник 23 с микрометрической гайкой 24, при помощи которой о,существляется точная настройка стрелки миниметра 19 на необходимый размер. Закрепление кронштейна 18, подъемника 23, миниметра 19 осуществляется при помощи головок 25, 26, 27.

В нижней части кронштейна 18 смонтирован вильчатый угловой рычаг 28. Одно вильчатое колено рычага охватывает наконечник 29 миниметра J9 и находится в постоянном контакте с наконечником под действием пружины 30, а другое плечо взаимодействует с длинным стержнем, который проходит сквозь зажимной шток 12 в продолговатое окно и упирается в регулируемый винт 13, размещенный в передней части штока 12.

Насадив на оправку 5 нроверяемый подшипник 6 при помощи рукоятки 8 и прямозубых колес //, перемещают зажимной шток 12 но стрелке А, благодаря чему вильчатое плечо рычага 28 будет осуществлять плавный подъем наконечника 29 миниметра 19, что открывает возможность свободного перемещения по оправке подшипника, подлежащего проверке.

Вставив закладную шайбу 13 в прорези зажимного штока 12, повертывают рукоятку 8 в левую сторону и шток 12 перемешается в направлении, обратном стрелке А, в результате чего наконечник 29 миниметра 19 опускается на подшипник 6.

Механизм включения нагрузок 3 закреплен в кронштейне 32 и icoстоит из двух цилиндрических полых колонок 33, в которых располагаются винтовые тарированные пружины 34. Колонки 33 обладают свободой вертикального возвратно-поступательного перемещения в пределах нескольких миллиметров.

Направлением для перемещения колонок 33 служат кронштейны 35, несущие каждый по четыре шариковых радиальных подшипника 36. На колонках 33 монтируются верхний и нижний кронштейны 37. При переналадке прибора с одного размера подшипника на другой кронштейны можно перемещать посредством зубчатого колеса 38 и реечпой нарезки на колонке. Кронштейны 37, осуществляющие нагрузку на проверяемый подшипник 6, имеют сменные плавающие опоры 39.

Введение плавающих опор 39, имеющих небольшую свободу перемещения на шариках в направлении горизонтальной оси проверяемого подшипника, способствует самоцентрированию подшипника в процессе его проверки, т. е. самоустановке наружного кольца подшипника и шариков относительно закрепленного внутреннего кольца.

Пружины 34 жестко закреплены с одной стороны на стержнях 40, а с другой стороны опираются через сферические шайбы 4 на торц-ы колонок 33. Этим они обеспечивают постоянное перемещение колонок по (Стрелкам Б.

Перед проверкой подшипника 6 по радиальной игре рукоятку 42 устанавливают в нулевое положение. При нулевол положении рукоятки 42 эксцентрик нажимает на планки 44, тем самым колонки 33 и закрепленные на них кронштейны 57, несущие плавающие опоры 39, равноудалены от наружной поверхности подшипника 6 на величину 0,2 мм. При нулевом положении рукоятки производится съем и одевание проверяемого подшипника. При расположении рукоятки 42 в положение / лыска эксцентрика окажется снизу, вследствие чего произойдет перемещение нижней колонки и ее кронштейна вверх. Пижняя плавающая опора 39 центрирует и поднимает наружное кольцо подшипника 6, выбрав имеющийся зазор в проверяемом подшипнике; в этот момент стрелка миниметра 19 отметит первое положение на шкале.

При расположении рукоятки 42 в положение // лыска эксцентрика 43 будет находиться сверху, вследствие чего переместятся Берхн5гя колонка и кронштейн 37 вниз, верхняя плавающая опора, сцентрировав наружное кольцо, осуществит на него полагающуюся нагрузку. В этот момент стрелка миниметра отметит второе положение на шкале. Тем самым определится величина имеющегося зазора в проверяемом подшипнике.

Таким образом, отсчет показаний по миниметру 19 величины радиальной игры в собранном подшипнике производит;Ся пз-тем попеременного включения усилия Р пружин 34 на проверяемый подщипник 6 посредством рукоятки 42 верхнего вертикального положения в нижнее и наоборот.

Предмет изобретения

1.Прибор для измерения радиальных зазоров шариков или роликов в собранном подшипнике качения с подвижными кронштейнами, осуществляющими своими опорами поочередное смещение в обоих направлениях наружного кольца подщкпника относительно внутреннего, закрепленного на оправке, с определением зазоров при помощи миниметра, отличающийся тем, что с целью осуществления плавного, безынерционного нагружения на проверяемый подшипник, кронштейны размещены на двух соосных полых колонках, находящихся под воздействие.м расположенных в их полостях тарированных пружин.

2.Форма выполнения прибора по п. 1, отличающаяся тем, что, с целью осуществления в процессе измерения icaMoycTaaoBKn наружного кольца подщипника относительно внутреннего кольца, закрепленного на оправке, опоры кронштейнов выполнены плавающими.

3.В приборе по пп. 1 и 2 применение для блокировки работы миниметра и механизма крепления подшипника на оправке, углового рычага, одно колено которого взаимодействует с наконечником миниметра, а другое - с зажимным штоком механизма крепления.

- 3 --№ 120013

i9

{

Авторы

Даты

1959-01-01—Публикация

1958-08-29—Подача