(54) УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РАДИАЛЬНОГО

t

Изобретение относится к измерительной технике и может быть использовано в промьшшенности для контроля собранных подшипников.

Известно устройство для -измерения радиального зазора подшипников, содержащее корпус и установленные в нем оправку для измеряемого подшипника, узлы нагружения и плавающую измерительную систему. Измерительная система имеет подвешенный на плсских пружинах подвижный кронштейн, ножка которого через специальный паз в оправке контактирует с внутренним кольцом и следит за его положением, а измерение производится отсчетным устройством, закрепленным в подвижном кронштейне и контактирукндим с наружным кольцом. Измерение производится в процессе поочередного нагружения-нару рного кольца подшипника. Благодаря слежению -ва положением внутреннего кольца, на результате измерения не сказываются ни деформация оправки при нагружении подшипника, ни перемещение внутреннего кольца относительно оправки l J.

Недостатком устройства является невозможность его применения для ЗАЗОРА.ПОДШИПНИКОВ

подшипников малых размеров, особенно микроподшипников.

Наиболее близким к изобретению по техйической сущности является устройство для измерения радиального зазора подшипников, содержащее кррпус, в котором размещены оправка для установки и закрепления подшипника, подвижные в направлении,

10 перпендикулярном оси оправки, соосно расположенные штоки, механизмы нагружения штоков, измеритель линейных перемещений, контактирующий с одним из штоков, и механизм компенсации систематических погрешностей.

15

Механизм компенсации систематических погрешностей выполнен в виде привода, воздействующего на подпружиненный рычаг, на котором в корпусе установлен измеритель линейных

20 перемещений, и периодически изменяя положения последнего для комденсации систематических погрешностей 2.

Не;аостатком данного устройства

25 является его низкая надежность вследствие износа в местах контакта деталей привода и подпружиненного рычага.

Целью изобретения является повышение надежности устройства.

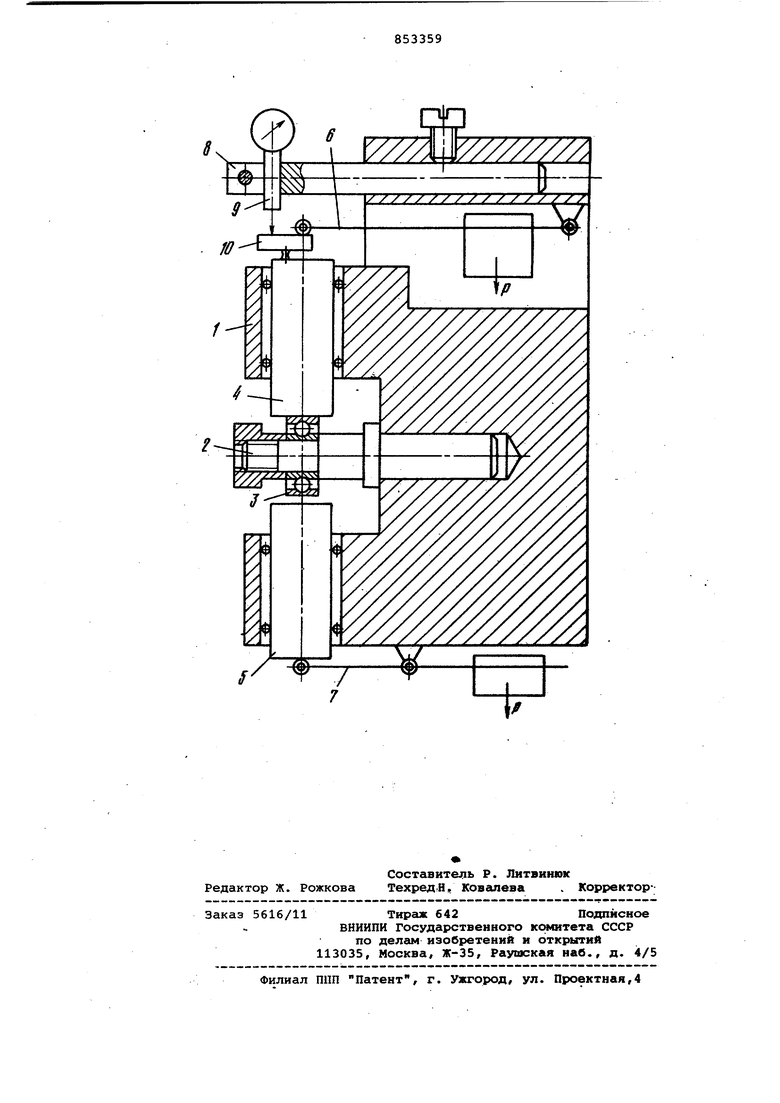

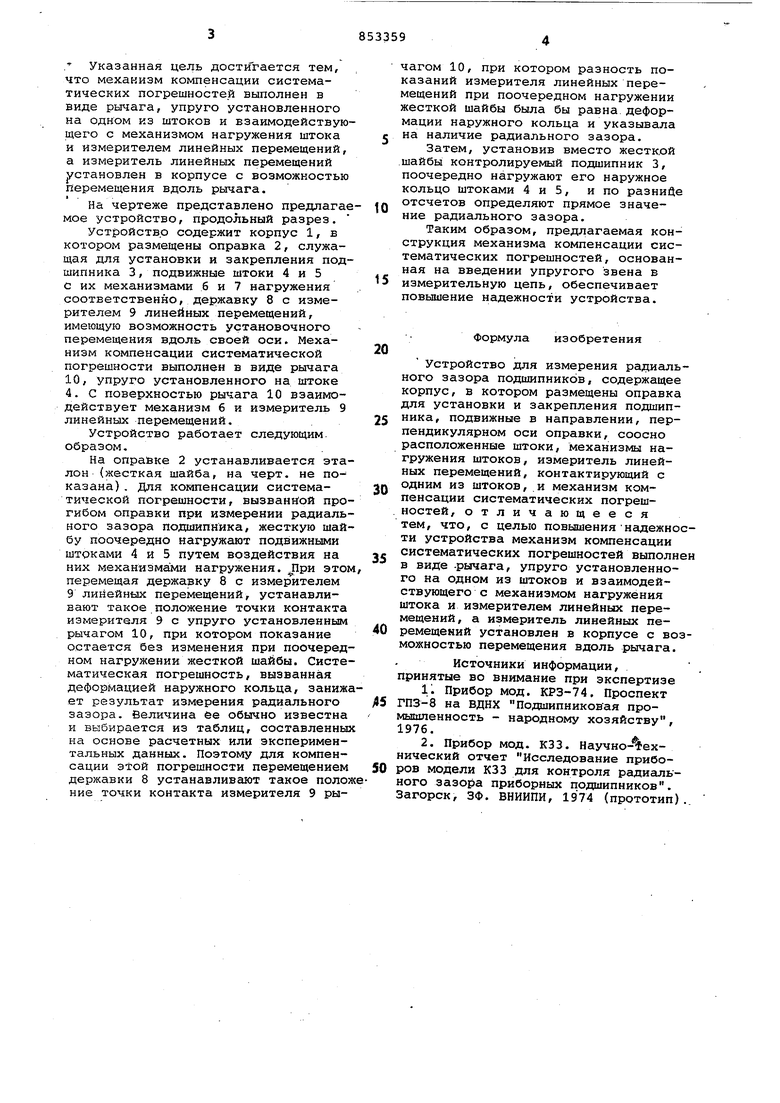

30 Указанная цель достигается тем, что механизм компенсации систематических погрешностей выполнен в виде рычага, упруго установленного на одном из штоков и взаимодействующего с механизмом нагружения штока и измерителем линейных перемещений, а измеритель линейных перемещений становлен в корпусе с возможностью перемещения вдоль рычага. На чертеже представлено предлагае мое устройство, продольный разрез. Устройство содержит корпус 1, в котором размещены оправка 2, служащая для установки и закрепления подшипника 3, подвижные штоки 4 и 5 с их механизмами 6 и 7 нагружения соответственно, державку 8 с измерителем 9 линейных перемещений, имеющую возможность установочного перемещения вдоль своей оси. Механизм компенсации систематической погрешности выполнен в виде рычага 10, упруго установленного на штоке 4. С поверхностью рычага 10 взаимодействует механизм 6 и измеритель 9 линейных перемещений. Устройство работает следующим, образом. На опрайке 2 устанавливается эталон {жесткая шайба, на черт, не показана) , Для компенсации систематической погрешности, вызванной про гибом оправки при измерении радиаль ного зазора подшипника, жесткую шай бу поочередно нагружают подвижными штоками 4 и 5 путем воздействия на них механйзмами нагружения. Лри этом перемещая державку 8 с измерителем 9 линейных перемещений, устанавливают такое положение точки контакта измерителя 9 с упруго установленным рычагом 10, при котором показание остается без изменения при поочеред ном нагружении жесткой шайбы. Систе матическая погрешность, вызванная деформацией наружного кольца, заниж ет результат измерения радиального зазора. Величина ее обычно известна и выбирается из таблиц, составленны на основе расчетных или экспериментальных данных. Поэтому для компенсации этой погрешности перемещением державки 8 устанавливают такое поло ние точки контакта измерителя 9 рычагом 10, при котором разность показаний измерителя линейных перемещений при поочередном нагружении жесткой шайбы была бы равна деформации наружного кольца и указывала на наличие радиального зазора. Затем, установив вместо жесткой шайбы контролируемый подшипник 3, поочередно нагружают его наружное кольцо штоками 4 и 5, и по разнице отсчетов определяют прямое значение радиального зазора. Таким образом, предлагаемая конструкция механизма компенсации систематических погрешностей, основанная на введении упругого звена в измерительную цепь, обеспечивает повышение надежности устройства. Формула изобретения Устройство для измерения радиального зазора подшипников, содержащее корпус, в котором размещены оправка для установки и закрепления подшипника, подвижные в направлении, перпендикулярном оси оправки, соосно расположенные штоки, механизмы нагружения штоков, измеритель линейных перемещений, контактирующий с одним из штоков, и механизм компенсации систематических погрешностей, отличающееся тем, что, с целью повышениянадежности устройства механизм компенсации систематических пог решностей выполнен в виде -рычага, упруго установленного на одном из штоков и взаимодействующего с механизмом нагружения штока и измерителем линейных перемещений, а измеритель линейных перемещений установлен в корпусе с возможностью перемещения вдоль рычага. Источники информации, принятые во внимание при экспертизе 1. Прибор мод. КРЗ-74. Проспект ГПЗ-8 на ВДНХ Подшипниковая промышленность - народному хозяйству, 1976. 2. Прибор мод. КЗЗ. Научно-технический отчет Исследование приборов модели КЗЗ для контроля радиального зазора приборных подшипников. Загорск, ЗФ. ВНИИПИ, 1974 (прототип)..

Авторы

Даты

1981-08-07—Публикация

1979-06-20—Подача