Изобретение относится к легкой промышленности и может быть использовано при изготовлении накладных плечиков в производстве одежды.

Известны способы изготовления накладных плечиков в производстве одежды из ватина, синтетической ваты, шерсти, пеньки, поролона путем выстегивания деталей или склеивания их, а также формования на специальных прессах.

Известные способы являются трудоемкими и не обеспечивают хорошего качества изделий.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ изготовления плечиков из листового материала из шерсти, пеньки, нитей или синтетических волокон одного или нескольких видов, заключающийся в том, что несколько заготовок, вырезанных в виде круга или овалов, склеивают с последующей их прошивкой. Для сглаживания прошитого центрального участка полуфабриката его прорезинивают, стачивают в форме линзы и получают пару не отделенных друг от друга накладных плечиков.

Однако такой способ, предусматривающий нанесение клея, последовательную прошивку плечиков несколькими строчками и прорезинивание, также является трудоемким и не обеспечивает высокой производительности.

Целью изобретения является повышение производительности и сокращение времени процесса при одновременном повышении качества получаемых изделий.

Сущность изобретения заключается в том, что в способе изготовления накладных плечиков из синтетических материалов, включающем выкраивание деталей, нанесение насечек, формирование из деталей пакета и соединение слоев, последнее осуществляют путем их сваривания по меньшей мере в трех точках по углам деталей с последующим обметыванием краев и

v

Ј

XI XI

сЈ сл о

одновременным закладыванием складок по насечкам для формообразования.

Способ предназначен для плечиков из синтепона и других подобных объемных материалов.

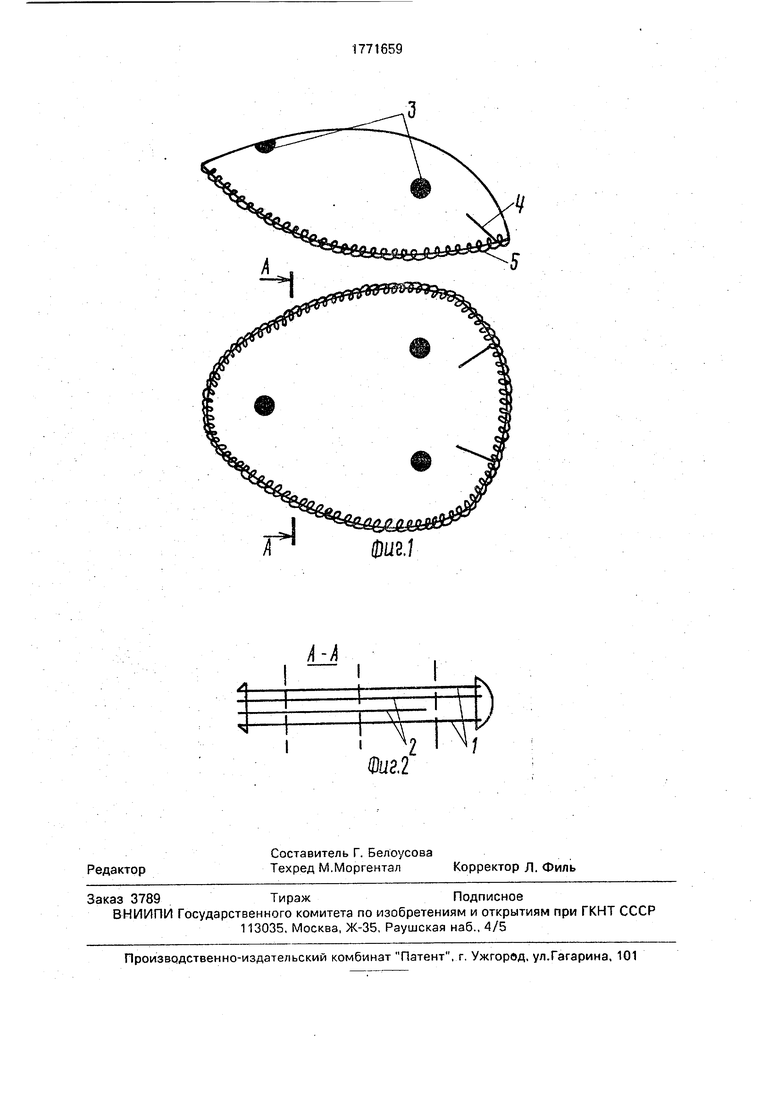

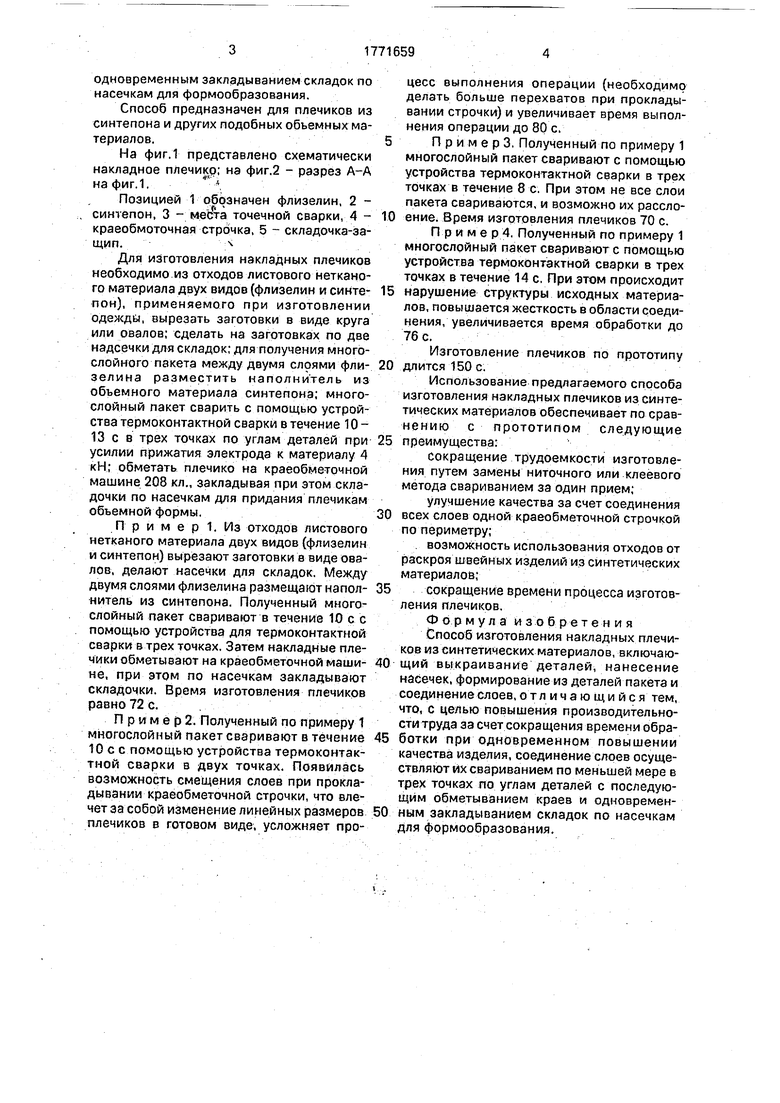

На фиг.1 представлено схематически накладное плечико; на фиг.2 - разрез А-А на фиг.1.

Позицией 1 обозначен флизелин, 2 - синтепон, 3 - мес та точечной сварки, 4 - краеобмоточная строчка, 5 - складочка-защип.ч

Для изготовления накладных плечиков необходимо из отходов листового нетканого материала двух видов (флизелин и синте- пон), применяемого при изготовлении одежды, вырезать заготовки в виде круга или овалов; сделать на заготовках по две надсечки для складок; для получения многослойного пакета между двумя слоями фли- зелина разместить наполнитель из объемного материала синтепона; многослойный пакет сварить с помощью устройства термоконтактной сварки в течение 10 - 13 с в трех точках по углам деталей при усилии прижатия электрода к материалу 4 кН; обметать плечико на краеобметочной машине 208 кл., закладывая при этом складочки по насечкам для придания плечикам объемной формы.

Пример 1. Из отходов листового нетканого материала двух видов {флизелин и синтепон) вырезают заготовки в виде овалов, делают насечки для складок. Между двумя слоями флизелина размещают напол- нитель из синтепона. Полученный многослойный пакет сваривают в течение 10 с с помощью устройства для термоконтактной сварки в трех точках. Затем накладные плечики обметывают на краеобметочной маши- не, при этом по насечкам закладывают складочки. Время изготовления плечиков равно 72 с.

П р и м е р 2. Полученный по примеру 1 многослойный пакет сваривают в течение 10 с с помощью устройства термоконтактной сварки в двух точках. Появилась возможность смещения слоев при прокладывании краеобметочной строчки, что влечет за собой изменение линейных размеров плечиков в готовом виде, усложняет процесс выполнения операции (необходимо делать больше перехватов при прокладывании строчки) и увеличивает время выполнения операции до 80 с.

П р и м е р 3, Полученный по примеру 1 многослойный пакет сваривают с помощью устройства термоконтактной сварки в трех точках в течение 8 с. При этом не все слои пакета свариваются, и возможно их расслоение. Время изготовления плечиков 70 с.

П р и м е р 4. Полученный по примеру 1 многослойный пакет сваривают с помощью устройства термоконтактной сварки в трех точках в течение 14 с. При этом происходит нарушение структуры исходных материалов, повышается жесткость в области соединения, увеличивается время обработки до 76 с.

Изготовление плечиков по прототипу длится 150 с.

Использование предлагаемого способа изготовления накладных плечиков из синтетических материалов обеспечивает по сравнению с прототипом следующие преимущества:

сокращение трудоемкости изготовления путем замены ниточного или клеевого метода свариванием за один прием;

улучшение качества за счет соединения всех слоев одной краеобметочной строчкой по периметру;

возможность использования отходов от раскроя швейных изделий из синтетических материалов;

сокращение времени процесса изготовления плечиков.

Формула изобретения

Способ изготовления накладных плечиков из синтетических материалов, включающий выкраивание деталей, нанесение насечек, формирование из деталей пакета и соединение слоев, отличающийся тем, что, с целью повышения производительности труда за счет сокращения времени обработки при одновременном повышении качества изделия, соединение слоев осуществляют их свариванием по меньшей мере в трех точках по углам деталей с последующим обметыванием краев и одновременным закладыванием складок по насечкам для формообразования.

Я&Я&®& %

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления защитной одежды | 1988 |

|

SU1588365A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УТЕПЛЕННОЙ ОДЕЖДЫ | 1992 |

|

RU2040194C1 |

| МЕШОК ИЗ ПОЛИМЕРНОЙ, В ЧАСТНОСТИ ИЗ ПОЛИОЛЕФИНОВОЙ ТКАНИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1995 |

|

RU2109666C1 |

| БУТЫЛОЧНАЯ ИЛИ РУКАВНАЯ ЕМКОСТЬ С ВВАРЕННЫМ ДНОМ, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ, А ТАКЖЕ РУКАВНЫЙ ПАКЕТ | 2005 |

|

RU2399495C2 |

| Способ восстановления контактов низковольтных электрических аппаратов | 1990 |

|

SU1770995A1 |

| УПАКОВКА, ОБРАЗОВАННАЯ ПЛЕНКОЙ, СОЕДИНЕННОЙ ВСТЫК | 2007 |

|

RU2437765C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОЗАЩИТНОГО КАМУФЛИРУЮЩЕГО КАПЮШОНА | 2013 |

|

RU2544148C2 |

| ВЫДАЧНОЙ УЗЕЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2197219C2 |

| МНОГОСЛОЙНАЯ ЛАМИНИРОВАННАЯ ПЛЕНКА | 2007 |

|

RU2422280C2 |

| Конверт детский прогулочный (варианты) | 2015 |

|

RU2667487C1 |

Использование: в швейной промышленности. Сущность изобретения: способ включает операции - выкраивание деталей, нанесение насечек, формирование из деталей пакета, соединение слоев. Соединение слоев осуществляют их свариванием по меньшей мере в трех точках по углам деталей с последующим обметыванием краев и одновременным закладыванием складок по насечкам для формообразования. 2 ил.

| Заявка ЯпонииМг 6123283, кл | |||

| Механический грохот | 1922 |

|

SU41A1 |

Авторы

Даты

1992-10-30—Публикация

1989-03-03—Подача