Изобретение относится к обработке металлов давлением, в частности к накатке зубчатых профилей, и может быть использовано при производстве зубчатых колес и звездочек цепных передач.

Известен однороликовый станок-автомат. Станок имеет один приводной инструментальный шпиндель с накатным роликом, под который тангенциально, подается заготовка. При необходймрсти заготовка может иметь и радиальное перемещение. Каретка, в которой перемещается заготовка, имеет гидравлический привод.

К недостаткам известного устройства относится его относительно низкая производительность, что делает их применение рентабельным при изготовлении небольших партий изделий. Кроме того, несбалан- сирбаанность усилий накатки создает изгибающее усилие как шпинделя изделия, так и инструмента, что снижает точность получаемого изделия.

Наиболее близким техническим решением к изобретению является стан для накатки зубчатых профилей (модели ЗПС и СНЗ), состоящий из станины с установленными на ней суппортами со шпинделями накатников между которыми размещен шпиндель изделия. При работе нагретую заготовку устанавливают и зажимают в шпинделе изделия, затем приводят в согласованное движение с накатниками, после чего суппорта с вращаю- щимй-ся накатниками сближаются и образуют при этом на заготовке зубья.

К недостаткам этой конструкции стана относится наличие двух подвижных накатников одновременно формирующих зубья на заготовке, при этом погрешности изготовления и установки накатников снижают точность получаемой детали. Кроме того, необходимость настройки взаимного расположения двух накатников усложняет эксплуатацию стана, снижает производительность стана и его технологические возможности.

Цель изобретения - повышение производительности и расширение технологических возможностей стана.

Цель достигается тем. что в стане для накатывания зубчатых профилей, содержащем станину с установленными на ней шпинделями изделия и накатника, кинема- тическй связанными между собой, позиции загрузки, нагрева и удаления заготовки. Шпиндель накатника расположен между шпинделями заготовок, при этом каждый из шпинделей заготовок связан со шпинделем накатника жесткой кинематической цепью и оснащен индивидуальными позициями загрузки, нагрева и удаления деталей. Кроме того, жесткая кинематическая цепь между

шпинделем накатника и каждого из шпинделей заготовок может быть выполнена с различным передаточным отношением. С целью упрощения передачи детали с

позиции нагрева на позицию накатки, позиции нагрева размещены в плоскости межцентрового расстояния .шпинделей накатника и изделия.

При этом в известной конструкции станов типа ЗПС инструментальные шпиндели и шпиндели изделия меняются местами, накатник расположен на центральном шпинделе и к нему с двух сторон подаются шпиндели изделия с заготовками. При такой

5 конструкции несбалансированность усилий накатывания остается прежней: только, ес- . ли в известных станах разгружен шпиндель изделия, то в предлагаемом - шпиндель инструмента. На заявляемом стане могут осу0 ществляться различные способы накатки - с радиальной подачей, тангенциальной, с помощью инструмента с переменной высотой зуба (аналогично способу Инкремен- таль) и т.п. При накатывании звездочек

5 цепных передач на специализированных станах типа ЗПС с вынесенным нагревом, при осуществлении его по предлагаемой схеме выполняются две линии загрузки, нагрева, накатки и удаления детали, которые

0 могут быть непараллельны, а развернуты под углом. Между ними размещен инструментальный шпиндель. При этом производительность стана увеличивается в 1,5-2 раза и может достигать 500 - 600 тыс. штук

5 звездочек в год. В то же время1 вся автоматизация и механизмы существующего стана сохраняются, что существенно облегчает создание предлагаемого оборудования. При реализации нагрева заготовка на позиции

0 накатки, либо подогрева ее при накатке, в предлагаемой конструкции может быть осуществлен ускоренный нагрев заготовки из- за большого свободного сектора с внешних сторон накатываемых заготовок не занятых

5 накатными суппортами. В связи с тем. что кинематические цепи связывающие шпиндель инструмента со шпинделями детали могут выполняться конструктивно по-разному и иметь для каждого шпинделя изделия

0 свою гитару обкатки, в предлагаемой конструкции стана можно осуществлять одновременную и параллельную накатку различных деталей, что повышает возможности стана и делает производство деталей на нем более

5 гибким чем на известных. Кроме того, переналадка стана может осуществляться для каждого шпинделя изделия индивидуально при работающем другом.

Следует отметить, что в стане типа СНЗ в предлагаемой конструкции имеется две

подвижных бабки со шпинделями изделия и

од

/iH неподвижный шпиндель инструмента.

чем он принципиально отличается от предлагаемого. Каждый шпиндель изделия имеет зажимной цилиндр, который из-за несбалансированности радиальных усилий на шпинделе должен быть выполнен более модным, чем существующий для создания в э эготовке достаточных усилий, предотвращающих передачу радиальных усилий на ва; шпинделя изделия.

I Очевидно, в предлагаемой конструкции вокруг шпинделя накатника может быть расположено более двух шпинделей заго- ТОЕ ки. Кроме того, в свою очередь, вокруг кахдого шпинделя заготовки могут быть размещены дополнительные шпиндели и суг порты со шпинделями накатников.

В большинстве случаев предлагаемая коь струкция имеет подвижные шпиндели загэтовок обеспечивающие радиальную ра- боиую подачу заготовок. При этом передача деталей с неподвижно закрепленных на ста- HW e позиций загрузки и нагрева на подвижные шпиндели заготовки при боковом расположении позиций загрузки.и нагрева (подобном стану СНЗ) требует введения регулировок этих позиций и растроек указанных позиций под диаметр каждой заготовки. Для ликвидации этих трудностей предлагается расположение позиций нагрева I плоскости межцентрового расстояния поз/щий заготовки и накатника. При этом с и: менением диаметра накатываемой заготовки и соответствующего загрузочного положения шпинделя заготовки изменяется гишь величина хода передачи нагретой заготовки с позиции нагрева на шпиндель .зап товки, а направление подачи сохраняете. Компенсация изменения пути передачи может производиться либо настройкой, либ) работой гидравлики передачи на регулируемый упор на шпинделе заготовки и работу гидравлики после упора на дроссель во Еремя передачи. При этом конструкция указанных узлов стана не усложняется по сравнению с существующим при применении предлагаемой конструкции.

Как видно из сопоставительного анализа грототипа и предлагаемого накатного стана последний соответствует критериям изобретения Новизна и положительный эффект.

Соответствие предлагаемого накатного стан|а критерии изобретения существенные отличия обосновывается следующим образом.

Известен автомат для накатывания на- ружйых резьб выпускаемый на Азовском заводе КПА (Писаревский М.И., Селегин М.Т.

Лапин В.В.Современная технология и оборудование для накатывания резьб, червяков и зубьев. - М.: НИИМАШ М. 1980 г. стр. 7), который имеет один центральный накатник 5 и два вогнутых сектора расположенные с зазором по сторонам его рабочей поверхности, при работе заготовки проходят через указанный зазор, взаимодействуя с рабочей поверхностью накатника и секторов и на их

0 поверхности накатывается резьба. При этом автомат не имеет суппортов заготовки и т- нематической.связи между ними.

Известный автомат не может обеспечить накатывание многозубых тонких заго5 товок ввиду отсутствия дополнительной жесткой связи, обеспечивающей возможность деления заготовки на заданное число зубьев. Следовательно, предлагаемый стан получает новое техническое свойство - еоз0 можность одновременного деления нескольких заготовок на заданное число зубьев одним инструментом. Предлагаемый стан соответствует критерию изобретения Существенные отличия.

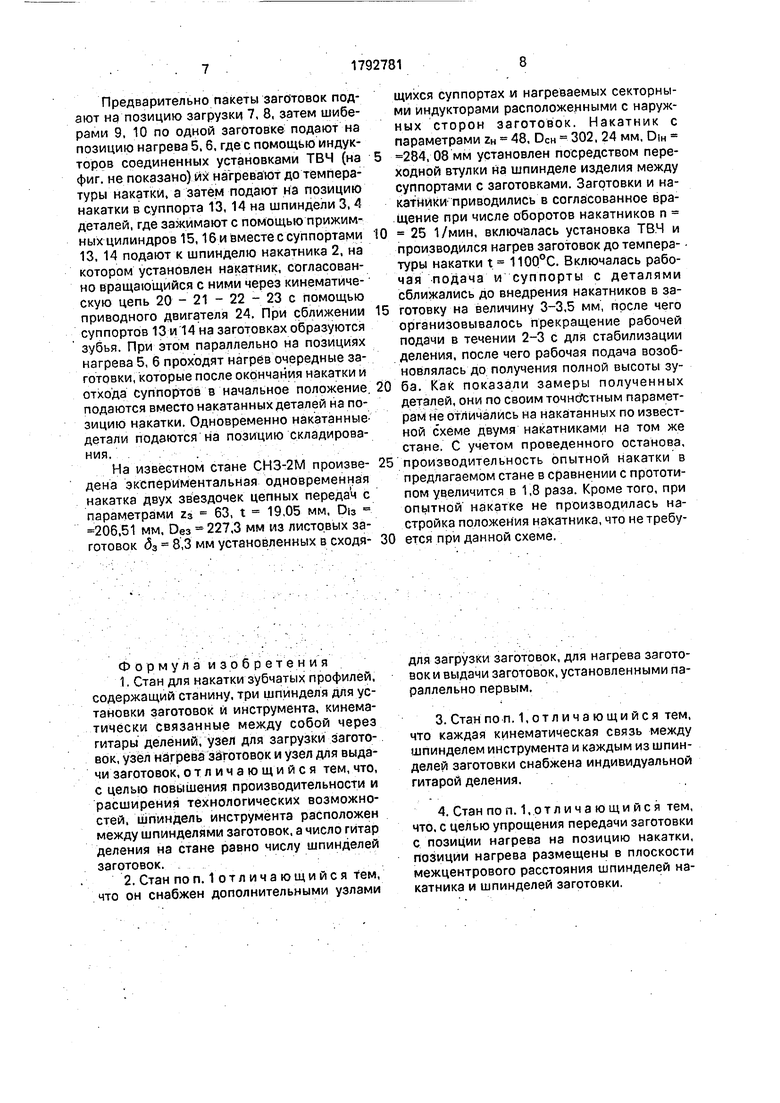

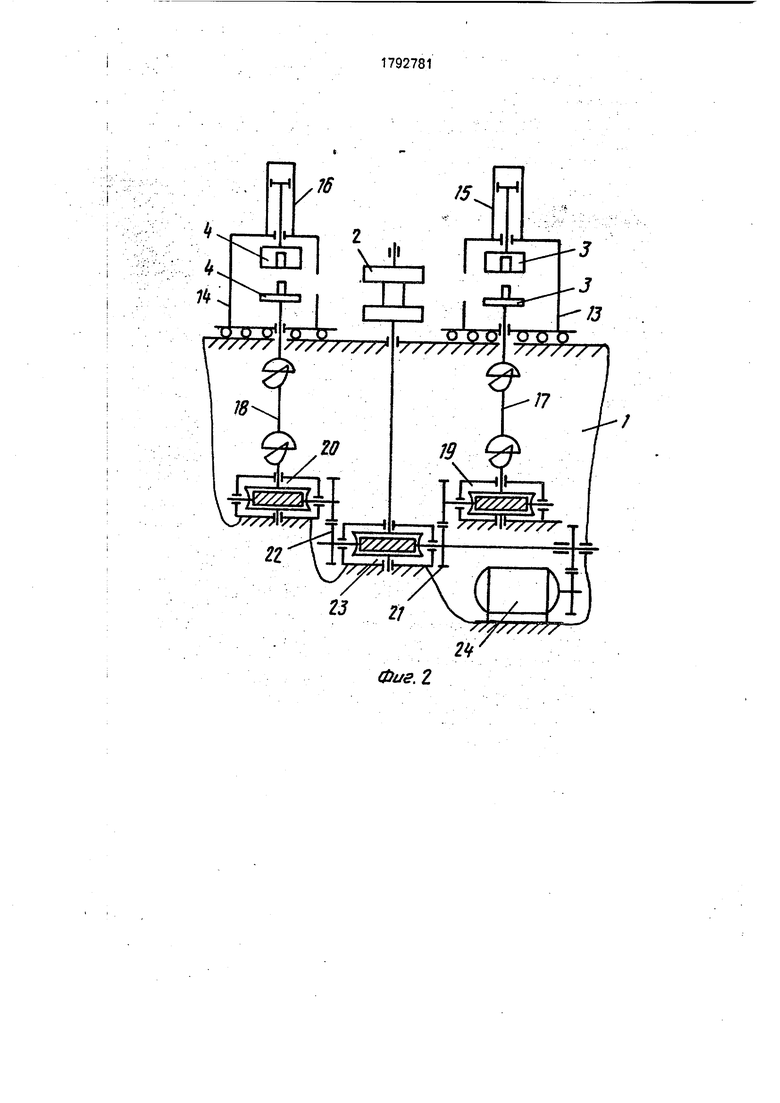

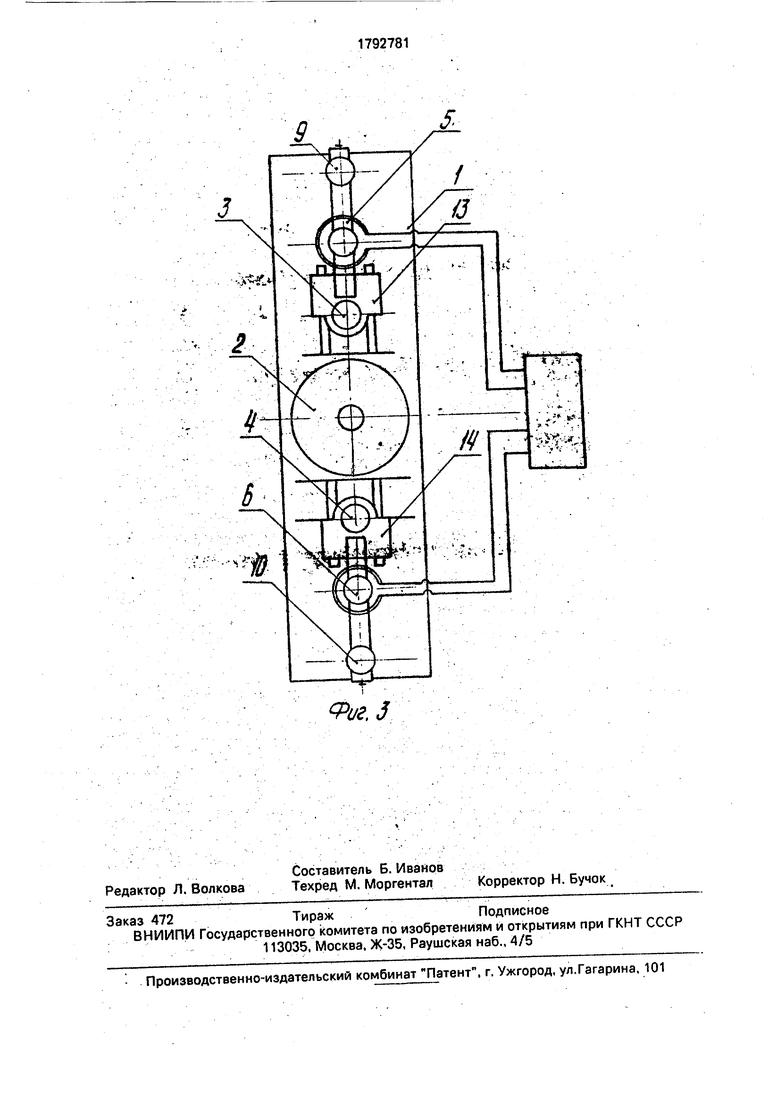

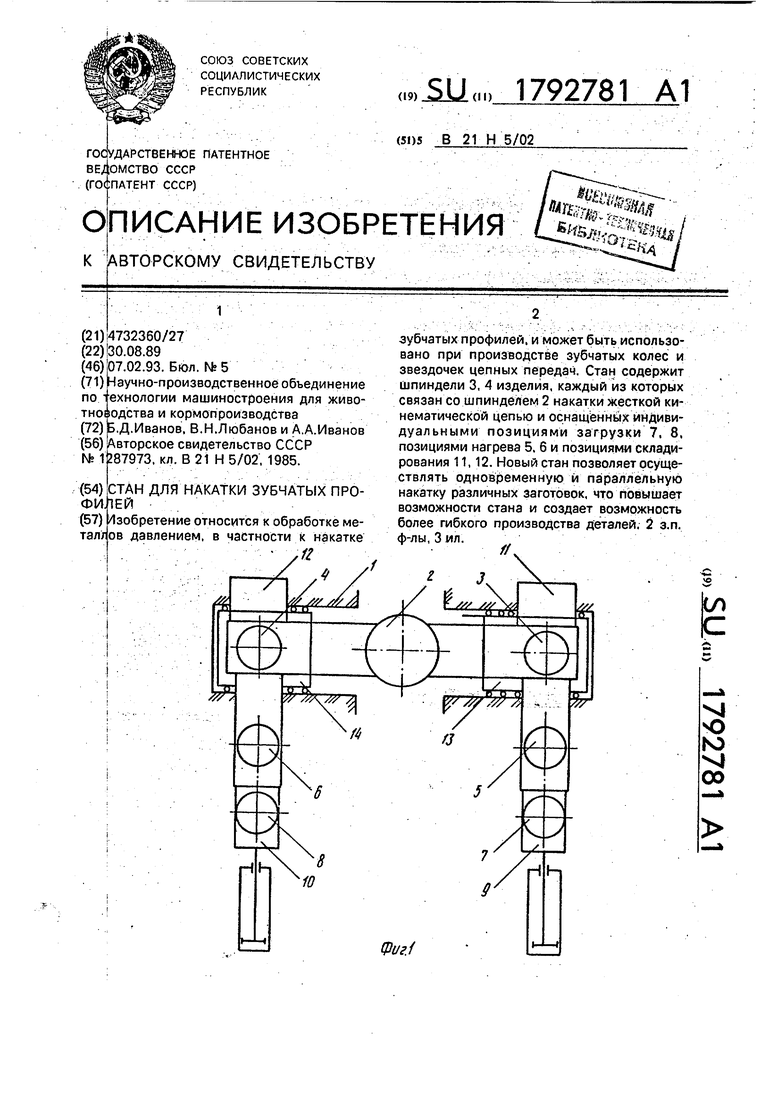

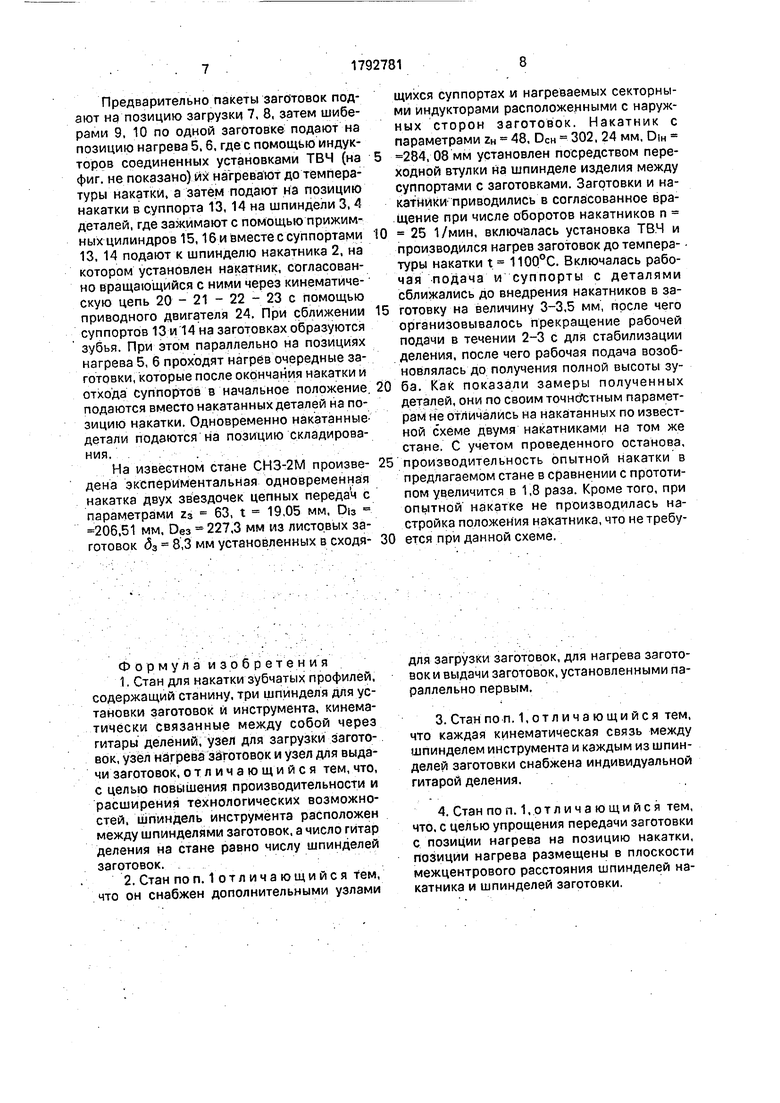

5 На фиг. 1 изображен предлагаемый накатной стан, вид в плане; на фиг. 2 - кинематическая схема предлагаемого стана; на фиг. 3 - предлагаемый стан при линейном расположении позиций загрузки, нагрева и

0 удаления заготовок, вариант выполнения.

Стан состоит из рамы 1, на которой расположен шпиндель 2 накатника, шпиндели 3, 4 изделия, позиции 5, 6 нагрева, посты 7. 8 загрузки с передающими шиберами 9, 10

5 и позиции 11,12 складирования. Шпиндели 3, 4 изделия расположены в суппортах 13, 14, на которых закреплены прижимные цилиндры 15.16, при этом шпиндели 3,4 изделия соединены с помощью карданных

0 передач 17. 18 с понижающими редукторами 19. 20. которые через гитары 21, 22 обкатки соединены с редуктором 23, установленным на валу шпинделя накатника 2 и соединенным с приводным двигате5 лем24,

В известных станах типа СНЗ (см. РТМ- 105-0-045-77. Типовой технологический процесс накатки, валки и оборудования для прокатки звездочек цепных передач. Рос0 тон-Дон, 1977, с. 23), где позиция нагрева размещена не соосно шпинделю заготовок, в предлагаемом стане при выполнении его с подвижными шпинделями 3, 4 заготовок шпиндели нагрева и загрузки расположены

5 по линии межцентрового расстояния шпинделя накатника 2 и соответствующего шпинделя 3 или 4 заготовки.

Работа предлагаемого стана осуществляется следующим образом.

Предварительно пакеты заготовок подают на позицию загрузки 7, 8, затем шиберами 9, 10 по одной заготовке подают на позицию нагрева 5, б, где с помощью индукторов соединенных установками ТВЧ (на фиг. не показано) их нагревают до температуры накатки, а затем подают на позицию накатки в суппорта 13, 14 на шпиндели 3,4 деталей, где зажимают с помощью прижимных цилиндров 15,16 и вместе с суппортами 13, 14 подают к шпинделю накатника 2, на котором установлен накатник, согласованно вращающийся с ними через кинематическую цепь 20-21 - 22 - 23 с помощью приводного двигателя 24. При сближении суппортов 13 и 14 на заготовках образуются зубья. При этом параллельно на позициях нагрева 5, 6 проходят нагрев очередные заготовки, которые после окончания накатки и отхода суппортов в начальное положение, подаются вместо накатанных деталей на позицию накатки. Одновременно накатанные- детали подаются на позицию складирования. ..-.-На известном стане СНЗ-2М произведена экспериментальная одновременная накатка двух звездочек цепных передач с параметрами z3 63, t 19,05 мм, Di3 206,51 мм, Оез 227,3 мм из листовых заготовок 53 8,3 мм установленных в сходящихся суппортах и нагреваемых секторными индукторами расположенными с наружных сторон заготовок. Накатник с параметрами ZH 48, DCH 302, 24 мм, D|H

284, 08 мм установлен посредством переходной втулки на шпинделе изделия между суппортами с заготовками. Заготовки и накатники приводились в согласованное вращение при числе оборотов накатников п

25 1/мин, включалась установка ТВ.Ч и производился нагрев заготовок до температуры накатки t 1100°С. Включалась рабочая подача и суппорты с деталями сближались до внедрения накатников в заготовку на величину 3-3,5 мм, после чего организовывалось прекращение рабочей подачи в течении 2-3 с для стабилизации деления, после чего рабочая подача возобновлялась до получения полной высоты зубэ. Как показали замеры полученных деталей, они по своим точноЪтным параметрам не отличались на накатанных по известной схеме двумя накатниками на том же стане. С учетом проведенного останова,

производительность опытной накатки в предлагаемом стане в сравнении с прототипом увеличится в 1,8 раза. Кроме того, при опытной накатке не производилась настройка положения накатника, что нетребуется при данной схеме.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ ПРОФИЛЕЙ ТИПА ЗВЕЗДОЧЕК ЦЕПНЫХ ПЕРЕДАЧ | 1991 |

|

RU2018400C1 |

| Способ накатывания деталей с наружным зубчатым профилем | 1985 |

|

SU1287973A1 |

| Способ изготовления зубчатых профилей | 1989 |

|

SU1764751A1 |

| Стан для накатки зубчатых профилей | 1988 |

|

SU1639856A1 |

| СПОСОБ НАКАТЫВАНИЯ ЗУБЧАТЫХ ВЕНЦОВ | 1991 |

|

RU2015780C1 |

| Стан-полуавтомат для горячей накатки зубчатых колес | 1978 |

|

SU786126A1 |

| Зубонакатный стан | 1990 |

|

SU1808451A1 |

| Стан для накатки зубчатых колес | 1979 |

|

SU856635A1 |

| Стан для накатки зубчатых профилей | 1990 |

|

SU1814953A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ КОЛЕС | 1991 |

|

RU2019354C1 |

1ЕЙ Изобретение относится к обработке металлов давлением, в частности к накатке / - зубчатых профилей, и может быть использовано при производстве зубчатых колес и звездочек цепных передач. Стан содержит шпиндели 3, 4 изделия, каждый из которых связан со шпинделем 2 накатки жесткой кинематической цепью и оснащенных индивидуальными позициями загрузки 7. 8. позициями нагрева 5. 6 и позициями складирования 11,12. Новый стан позволяет осуществлять одновременную и параллельную накатку различных заготовок, что повышает возможности стана и создает возможность более гибкого производства деталей. 2 з.п. ф-лы, Зил.

Формула и з о б р е т е н и я

для загрузки заготовок, для нагрева заготовок и выдачи заготовок, установленными параллельно первым.

Фие.2

Фиг. 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-02-07—Публикация

1989-08-30—Подача