С71

О5 ГчЭ

00

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАКАТЫВАНИЯ ЗУБЧАТЫХ ПРОФИЛЕЙ | 1993 |

|

RU2113310C1 |

| СПОСОБ И ИНСТРУМЕНТ ДЛЯ НАКАТЫВАНИЯ ЗУБЧАТЫХ КОЛЕС НА МЕТАЛЛОРЕЖУЩИХ СТАНКАХ | 1996 |

|

RU2095182C1 |

| СПОСОБ ИМПУЛЬСНОГО НАКАТЫВАНИЯ ЗУБЧАТЫХ КОЛЕС С ЭВОЛЬВЕНТНЫМ ПРОФИЛЕМ ЗУБЬЕВ | 2002 |

|

RU2216424C1 |

| Инструмент для накатывания зубчатых профилей | 1983 |

|

SU1228952A1 |

| Способ многопроходного продольного накатывания профилей и инструмент для его осуществления | 1990 |

|

SU1784387A1 |

| Устройство для накатки зубчатых колес | 1983 |

|

SU1174140A1 |

| РЕЗЬБОФРЕЗЕРНО-НАКАТНАЯ ГОЛОВКА | 2004 |

|

RU2268117C1 |

| Способ обкатки зубчатых колес накатными роликами | 1977 |

|

SU679293A1 |

| Устройство для накатывания внутренних зубчатых профилей | 1987 |

|

SU1447505A1 |

| СПОСОБ РЕЗЬБОФРЕЗЕРОВАНИЯ С НАКАТЫВАНИЕМ | 2004 |

|

RU2252099C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при производстве эвольвентных зубчатых профилей. Цель изобретения - расширение технологических возможностей инструмента путем накатывания эвольвентных зубчатых профилей и повышение качества за счет увеличения точности накатываемого зубчатого профиля. Инструмент состоит из двух накатных роликов 1 и 2 с переменной геометрией формообразующего зубчатого профиля на угле α и участком загрузки - выгрузки на угле 360° - α. Формообразующий зубчатый профиль выполнен с изменяющейся от 0 до 1,25 модуля нормального по синусоидальному закону высотой головки зуба по хорде делительной окружности в нормальном сечении. Оси вращения накатных роликов и оси их делительных окружностей смещены по отношению к осям наружных диаметров формообразующих зубчатых профилей в сторону минимальной высоты их формообразующих зубьев на величину, равную 0,625 модуля нормального. Накатные ролики накатывают зубчатый профиль заготовки 3 постепенным внедрением на всей длине зуба за один неполный оборот каждого из роликов, что обеспечивает получение качественного эвольвентного зубчатого профиля. 4 ил, 1 табл.

Фс/г. f

I рузки-выгру:(ки на угле . Формо- ()Г)11азую1ций : yбчaтый профиль выполнен с изменяющейся от О до 1,25 модуля пормального по синусоидальному закону вь:сотой головки зуба но хорде делительной окружности в нормальном сечении. Оси вращения накатных роликов и оси их делительных окружностей смещены по отно- njennK) к осям наружных диаметров формоИзобретение относится к обработке ме- гал.;1ов давлением и может быть использовано при )пзводстве эвольвентных зубчатых профи л oil.

Це. и. изобретения - расщирепие тех- пологических возможностей путем возможности накатывания эвольвентных зубчатых п)офилей, повышение качества за счет увеличения точности накатываемого зубчатого профиля.

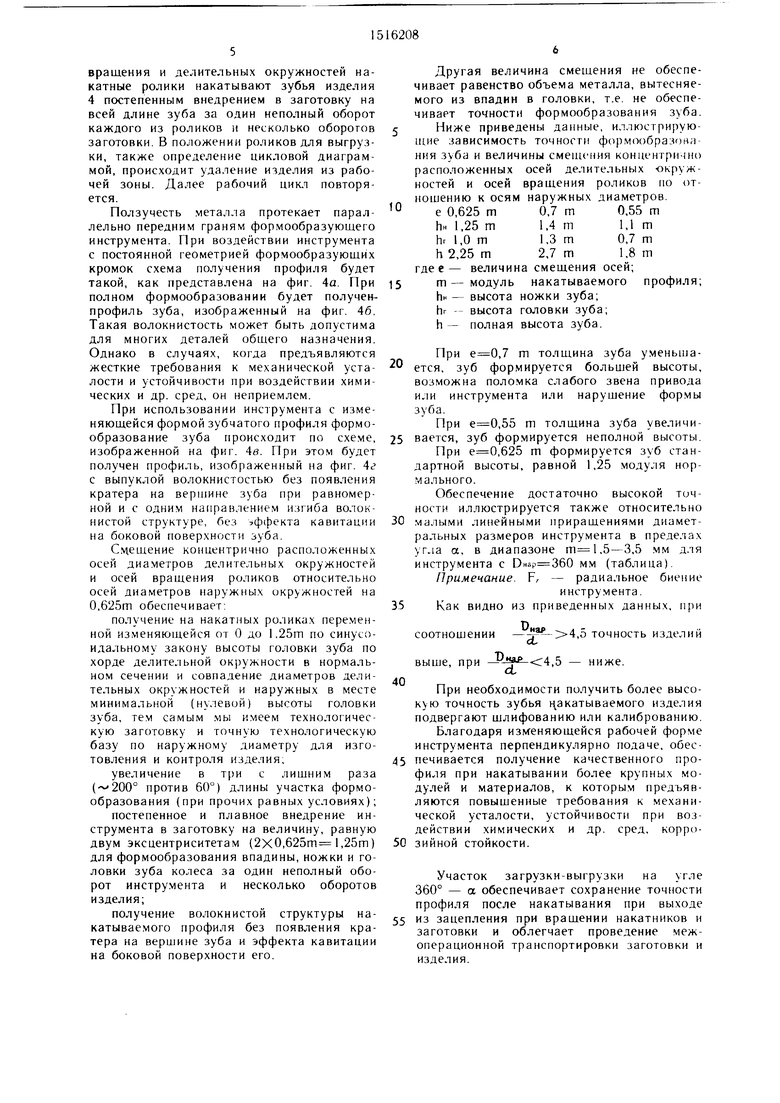

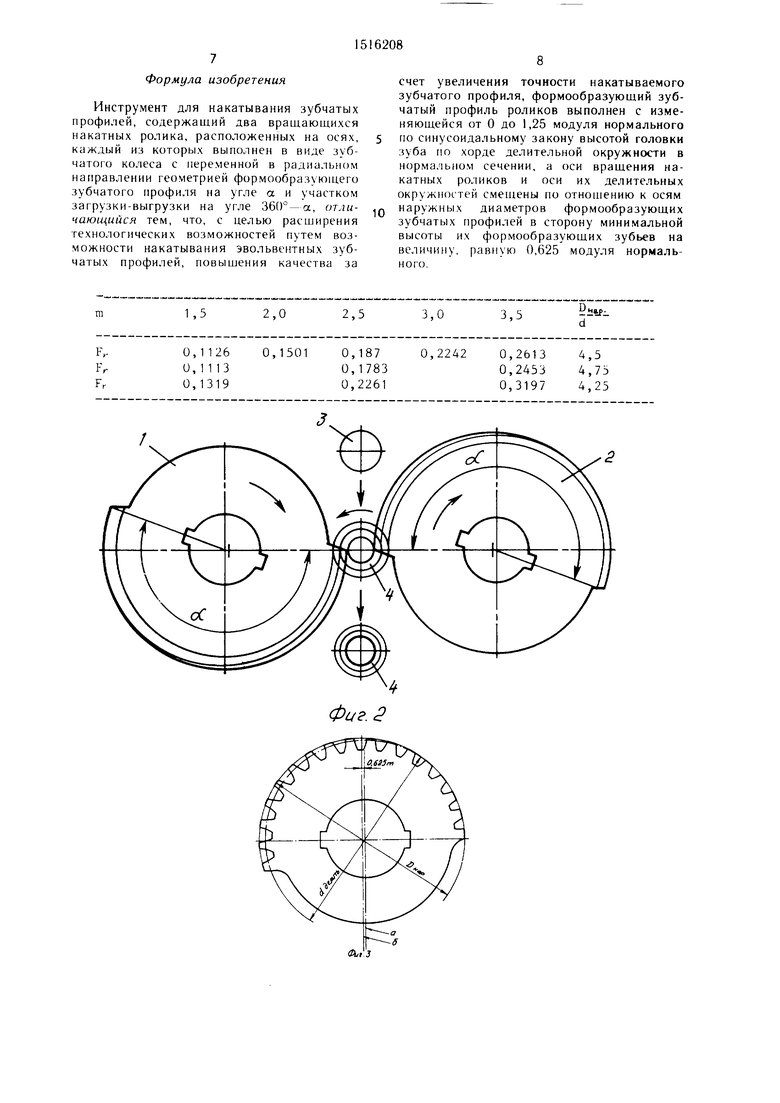

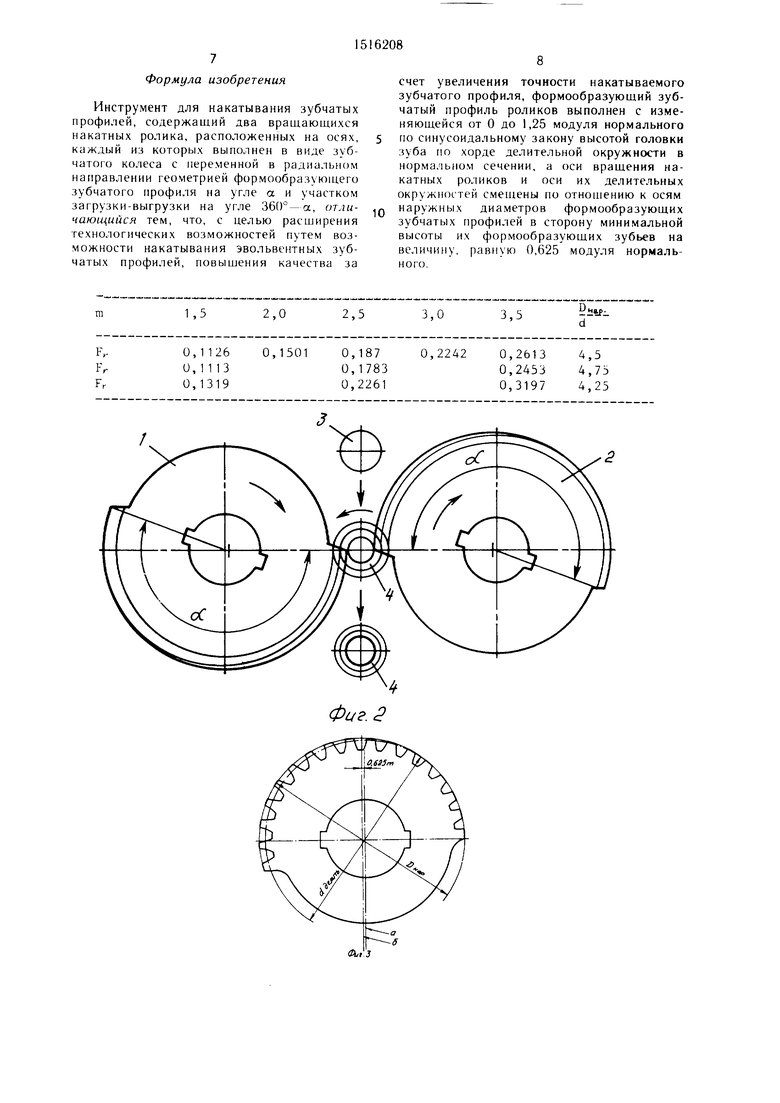

На фис. I и.«к ))ажен схематично ин- стр мент, юиеречное сечение (в положении лачала накатывания заготовки)па фиг. 2 - то же, Б конечном по.южении накатывания; на фиг. . -)в.(аимо1ю. 1ожение диамет и)в

II осей MiicTjn мента; на фиг. 4 - схема воздействия инст румепта на деталь iii)H ма- катывани).

Инструмент состоит из двух 11; .к;)гны роликов 11 2, содержащих формообразующие участки с и: ,меняющейся но cntiyco- идальному закону от О до 1,25т ныспто11 ГС1ЛОВК11 зуба на угле а и участки загрузки-выгрузки заготовок 3 и изделий 4 па утме 36(.1 о.. Кониенгрично расг1ОЛ(;женные оси и делительных окружностей и вранхения ро- .;иков смсщещ 1 но отношению к осям 6 наружного диаметра формообразующе о иро- филя в сторону минимальной высоты гсмовки зуба па величину, равную 0,625 .l(Jдyли нормального. Смен1.ения осей нриияты из ус. ювия пол чения высоты ножки зуба накатываемою некорригированного иро- филя. равпы.м 1,25 модуля ,1ьн(Л О.

Анализ применяемости модулей зубьев и диаметров зубчатых колес выяви.м, что 73,3% всех применяемых колес имеют моду: ь в нреде.лах 1 -5 мм, из них сны Hie 70% имеют моду, 1ь 1,0-3,5 м.м, наружный диаметр до 100 мм имеют около 50%, изделий. Вот для vroro диапазона модулей (,0- 1,5мм| и диаметров (с1и...л 100 мм) и рекомендуется предлагаемый инст))} Mei-T.

Наружный диаметр накатного ро, 1ика определяют, исходя из условия 1равиль- ного де.мения заготовки па заданное чис.. И) зубьев по формуле

образующих зубчатых профилей в сторону минимальной высоты их формообразующих зубов на величину, равную 0,625 модуля нормального. Накатные ролики накатывают зубчатый профиль заготовки 3 постепенным внедрением на всей длине зуба за один неполный оборот каждого из роликов, что обеспечивает получение качественного эволь- вентного зубчатого профиля. 4 ил, I табл.

15

(Z-(-l,25),

где m модуль;

Z число зубьев ролика в делительной

окружности на угле 360. Технологические возможности по диамет- рам накат151ваемых профилей (Л1ределяют из соотпощепия

,5, а

5

5

где (1

наружный диаметр накатного про- профиля изделия. Угол ai Рассчитывается гаким образом, чтобы длина дуги делительной окружности накатника бы,1а не менее 1/4 д, дели- гельпо11 окружности накатынаемо о изделия

0 (чтобы .(аютовка на угле 2(11 cje. iaiia не менее 1 /2 оборота .

1о;1ожение плоскости, проходящей через оси 11|)а1цения роликов можег быть горизонтальное (фиг. 1 и 2), вертикальное или под углом в зависимосги от конкретных

5 ус, 1овий

Ипс1|)умент работает следующим t)6pa- ;iOM.

Выставляют расстояние между осями вращения 11а;х:атных роликов на диаметр заго„ товки 3 в положении ро,:1ик()В 1 и 2, ориентированных друг относительно друга таки.м образом, чтобы концептрично расположенные оси вращ,ения и делительных окружностей и и оси наружных диаметров б фор- мообра; уюпи1х зубчатых профилей лежали в

5 одной плоскости, проходящей через ось заготовки и бькчи сим.метричны О1носительно этой оси (фиг. 1), фиксируют это расстояние и сообщают роликам синхронное вра- щ,ательное движение в одном направлении. В но.южении роликов для за(рузки, онре0 деленное цикловой диаграммой, осуществляется подача заготовки в рабочую зону и фиксация ее на оси вращения. Заготовка может вращаться в результате сил трения, возникающих при соприкосновении с ней формообразующего зубчатого профиля И Ли принудительно, обеспечиваемое кинематикой. Ь,1агодаря изменяющейся по синусоидальному закону высоте головки зуба от О до 1,25п1 и смещенным на (.),625т осям

вращения и делительных окружностей накатные ролики накатывают зубья изделия 4 постепенным внедрением в заготовку на всей длине зуба за один неполный оборот каждого из роликов и несколько оборотов заготовки. В положении роликов для выгрузки, также определение цикловой диаграммой, происходит удаление изделия из рабочей зоны. Далее рабочий цикл повторяется.

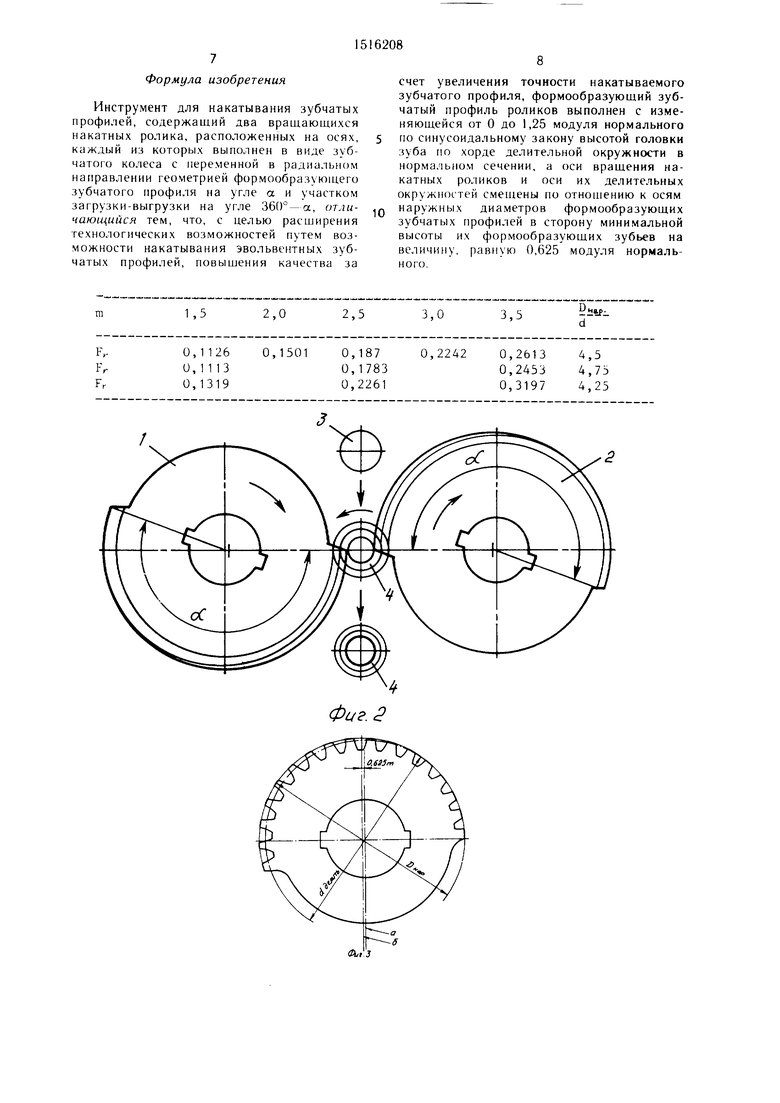

Ползучесть металла протекает параллельно передним граням формообразующего инструмента. При воздействии инструмента с постоянной геометрией формообразующих кромок схема получения профиля будет такой, как представлена на фиг. 4а. При полном формообразовании будет получен- профиль зуба, изображенный на фиг. 46. Такая волокнистость может быть допустима для многих деталей общего назначения. Однако в случаях, когда предъявляются жесткие требования к механической усталости и устойчивости при воздействии химических и др. сред, он неприемлем.

При использовании инструмента с изменяющейся формой зубчатого профиля формообразование зуба происходит по схеме, изображенной на фиг. 4в. При этом будет получен профиль, изображенный на фиг. 4 с выпуклой волокнистостью без появления кратера на вершине зуба при равномерной и с одним направлением изгиба волокнистой структуре, без з ффекта кавитации на боковой поверхности зуба.

Смешение концентрично расположенных осей диаметров делительных окружностей и осей вращения роликов относительно осей диаметров наружных окружностей на 0,625т обеспечивает:

получение на накатных роликах переменной изменяющейся от О до 1,25т по синусоидальному закону высоты головки зуба по хорде делительной окружности в нормальном сечении и совпадение диаметров делительных окружностей и наружных в месте минимальной (нулевой) высоты головки зуба, тем самым .мы имеем технологическую заготовку и точную технологическую базу по наружному диаметру для изготовления и контроля изделия,

увеличение в три с лищним раза ( против 60°) длины участка формообразования (при прочих равных условиях);

постепенное и плавное внедрение инструмента в заготовку на величину, равную двум эксцентриситетам (2X0,625т 1,25т) для формообразования впадины, ножки и головки зуба колеса за один неполный оборот инструмента и несколько оборотов изделия;

получение волокнистой структуры накатываемого профиля без появления кратера на вершине зуба и эффекта кавитации на боковой поверхности его.

Другая величина смещения не обеспечивает равенство объема металла, вытесняемого из впадин в головки, т.е. не обеспечивает точности формообразования зуба. Ниже приведены данные, иллюстрирующие зависимость точности формообразон;ь ния зуба и величины смещения концентрично расположенных осей делительных окружностей и осей вращения роликов по от- нощению к осям наружных диаметров. е 0,625 m0,7 m0,55 m

Ьн 1,25 m1,4 m1,1 m

hr 1,0 m1,3 m0,7 m

h 2,25 m2,7 m1,8 m

где e- величина смещения осей; m- модуль накатываемого профиля;

Ни - высота ножки зуба;

hr - высота головки зуба;

h - полная высота зуба.

При ,7 m толщина зуба уменьщается, зуб формируется большей высоты,

возможна поломка слабого звена привода

или инструмента или нарущение формы

зуба.

При ,55 m толщина зуба увеличи- вается, зуб формируется неполной высоты. При ,625 m формируется зуб стандартной высоты, равной 1,25 модуля нормального.

Обеспечение достаточно высокой точности иллюстрируется также относительно малы.ми линейными приращениями диаметральных размеров инструмента в пределах угла а, в диапазоне ,5-3,5 мм для инструмента с мм (таблица), Примечание. F, - радиальное биение

инструмента. Как видно из приведенных данных, при

- : 4,5 точность изделий л.

соотношении

выше, при У С4,5 - ниже.

При необходимости получить более высокую точность зубья накатываемого изделия подвергают шлифованию или калиброванию. Благодаря изменяющейся рабочей форме инструмента перпендикулярно подаче, обеспечивается получение качественного профиля при накатывании более крупных модулей и материалов, к которым предъявляются повышенные требования к механической усталости, устойчивости при воздействии химических и др. сред, коррозийной стойкости.

Участок загрузки-выгрузки на угле 360° - а обеспечивает сохранение точности профиля после накатывания при выходе из зацепления при вращении накатников и заготовки и облегчает проведение межоперационной транспортировки заготовки и изделия.

Формула изобретения

Инструмент для накатывания зубчатых профилей, содержащий два вращающихся накатных ролика, расположенных на осях, каждый из которых выполнен в виде зубчатого колеса с переменной в радиальном направлении геометрией формообразующего зубчатого профиля на угле а и участком загрузки-выгрузки на угле 360° - ос, отличающийся тем, что, с целью расщирения технологических возможностей путем возможности накатывания эвольвентных зубчатых профилей, повышения качества за

Фиг. 2

счет увеличения точности накатываемого зубчатого профиля, формообразующий зубчатый профиль роликов выполнен с изменяющейся от О до 1,25 модуля нормального по синусоидальному закону высотой головки зуба по хорде делительной окружности в нормальном сечении, а оси вращения накатных роликов и оси их делительных окружностей смещены по отно1пению к осям наружных диаметров формообразующих зубчатых профилей в сторону минимальной высоты их формообразующих зубьев на величину, равную 0,625 модуля нормального.

9/}enfHrcipnoe воздействие инструн ита

BbinyKJiaf

Внутреннее норушечие Сплошности

3)D f et:/7 кс1вита1{ии

Фи.

| Лапин В | |||

| В., Писаревский М | |||

| И., Самсонов В | |||

| В., Сизов Ю | |||

| И | |||

| Накатывание резьб, червяков, шлицев и зубьев | |||

| Л.: Машиностроение, 1986, с | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1989-10-23—Публикация

1988-01-13—Подача