(54) ИНСТРУМЕНТ ДЛЯ НАКАТЫВАНИЯ ЗУБЧАТЫХ

ПРОФИЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления клеенаносящих валов, устройство для его осуществления и накатной ролик для изготовления клеенаносящих валов | 1991 |

|

SU1814582A3 |

| СПОСОБ НАКАТЫВАНИЯ ЗУБЧАТЫХ ВЕНЦОВ | 1991 |

|

RU2015780C1 |

| Способ накатывания зубчатых, шлицевых и подобных профилей | 1988 |

|

SU1771856A1 |

| Стан для накатки зубчатых профилей | 1989 |

|

SU1792781A1 |

| Устройство для накатки зубчатых колес | 1983 |

|

SU1174140A1 |

| Устройство для обработки деталей накаткой | 1990 |

|

SU1738442A1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ РЕЗЬБОВОГО ПРОФИЛЯ | 2003 |

|

RU2244616C1 |

| Инструмент для накатывания зубчатых профилей | 1983 |

|

SU1228952A1 |

| СПОСОБ ИМПУЛЬСНОГО НАКАТЫВАНИЯ ЗУБЧАТЫХ КОЛЕС С ЭВОЛЬВЕНТНЫМ ПРОФИЛЕМ ЗУБЬЕВ | 2002 |

|

RU2216424C1 |

| Способ накатывания цилиндрических зубчатых колес | 1977 |

|

SU634827A1 |

1

Изобретение относится к обработке ме-. таллов давлением и-может быть использовано для накатывания цилиндрических зубчатых колес.

Известен инструмент накатывания зубчатых профил,ей затылованными накатниками с различным усилием на формирующем и калибрующем участках 1.

Однако этот инструмент не обеспечивает плавности процесса накатывания зубчатых, колес с малыми углами наклона зубьев изза низкого коэффициента перекрытия в зацеплении зубьев накатников с заготовкой, что снижает точность зубчатых профилей и стойкость инструмента,. Кроме того, он обладает низкой производительностью.

Известен также инструмент для накатывания зубчатых изделий, содержащий по крайней мере две группы зубчатых накатных роликов с зубьями одинакового профи- , ля, установленных соосно на параллельных приводных осях 2. .

Этот инструмент также не обеспечивает плавности процесса накатывания зубчатых колес с малыми углами наклона зубьев, что Снижает точность зубчатых профилей и стойкость инструмента.

Целью изобретения является повышение точности накатки путем выравнивания технологического усилия и уменьшения прогиба приводных осей.

Поставленная цель достигается-тем, что Б инструменте для накатывания зубчатых изделий, содержащем по крайней мере две группы зубчатых накатных роликов с зубьями одинакового профиля, установленнных соосно на параллельных приводных осях, накатные ролики одной группы смещены относительно соосных накатных роликов другой группы на величину, равную шагу зу бьев накатных роликов, деленному на количество групп зубчатых .накатных роликов.

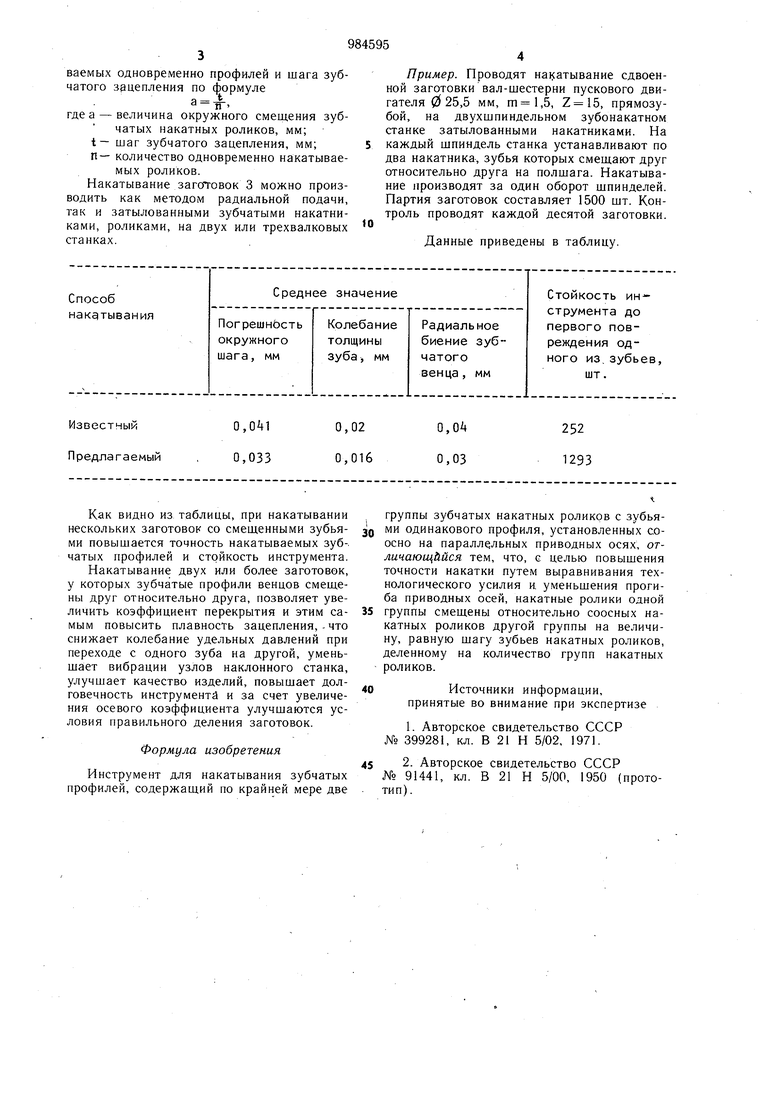

На фиг. 1 показана схема осуществления 15 способа и инструмент для его осуществления; на фиг. 2 - вид А на фиг. I.

На каждый шпиндель накатного станка устанавливают зубчатые накатные ролики 1 и 2,- с помощью специального приспособления их зубья смещают друг относительно друга в окружном направлении на определенную величину, после чего зубчатые накатные ролики закрепляют. Величину окружного смещения зубчатых накатных роликов определяют исходя из количества накатываемых одновременно профилей и шага зубчатого зацепления по формуле

t

а

ТГ

где а - величина окружного смещения зубчатых накатных роликов, мм;

t- шаг зубчатого зацепления, мм;

п- количество одновременно накатываемых роликов.

Накатывание заготовок 3 можно производить как методом радиальной подачи, так и затылованными зубчатыми накатниками, роликами, на двух или трехвалковых станках.

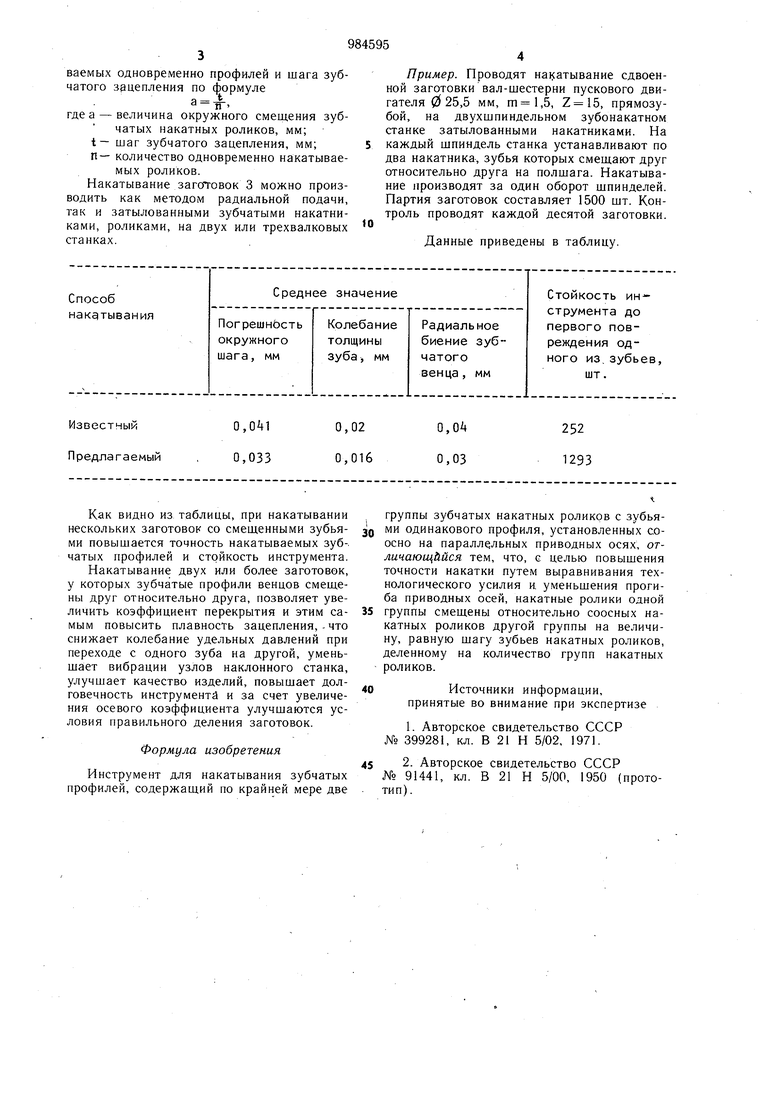

Как видно из таблицы, при накатывании нескольких заготовок со смещенными зубьями повышается точность накатываемых зубчатых профилей и стойкость инструмента.

Накатывание двух или более заготовок, у которых зубчатые профили венцов смещены друг относительно друга, позволяет увеличить коэффициент перекрытия и этим самым повысить плавность зацепления,-что снижает колебание удельных давлений при переходе с одного зуба на другой, уменьшает вибрации узлов наклонного станка, улучшает качество изделий, повышает долговечность инструмента и за счет увеличения осевого коэффициента улучшаются условия правильного деления заготовок.

Формула изобретения

Инструмент для накатывания зубчатых профилей, содержащий по крайней мере две

Пример. Проводят на1 атывание сдвоенной заготовки вал-шестерни пускового двигателя 0 25,5 мм, ,5, , прямозубой, на двухшпиндельном зубонакатном станке затылованными накатниками. На каждый шпиндель станка устанавливают по два накатника, зубья которых смещают друг относительно друга на полщага. Накатывание производят за один оборот шпинделей. Партия заготовок составляет 1500 шт. Контроль проводят каждой десятой заготовки.

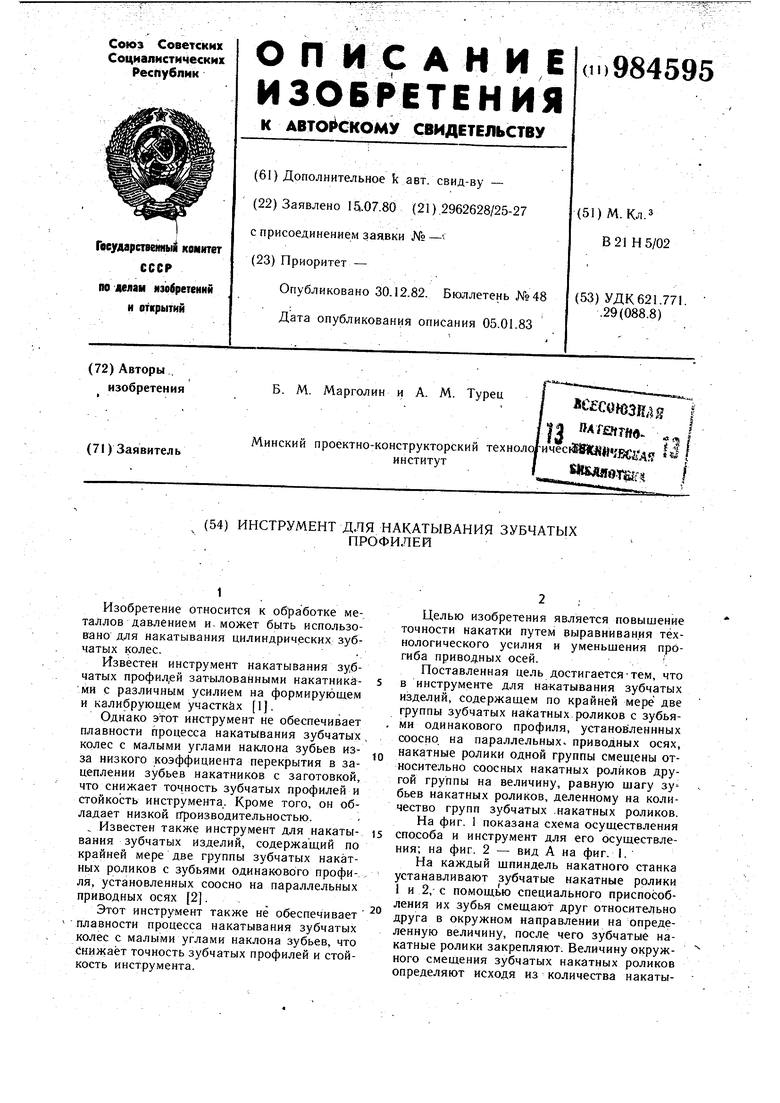

Данные приведены в таблицу.

группы зубчатых накатных роликов с зубьями одинакового профиля, установленных соосно на параллельных приводных осях, отличающ1).йся тем, что, с целью повышения точности накатки путем выравнивания технологического усилия н уменьшения прогиба приводных осей, накатные ролики одной группы смещены относительно соосных накатных роликов другой группы на величину, равную щагу зубьев накатных роликов, деленному на количество групп накатных роликов.

Источники информации,

принятые во внимание при экспертизе

№ 91441, кл. В 21 Н 5/00, 1950 (прототип).

ш

тп г

ЕУ

фиг. f

Авторы

Даты

1982-12-30—Публикация

1980-07-15—Подача