Изобретение относится к области обработки металлов давлением и может быть использовано в различных областях машиностроения при обработке зубчатых профилей методом холодной пластической деформации.

Известен.способ накалывания зубчатых профилей цилиндрическими накатниками с заборной конусной частью, при котором производят операцию формирования зубчатого профиля путем осевого внедрения заборной с постоянным углом наклона конусной части накатников во вращающуюся заготовку и операцию калибрования полученного профиля.

Недостатком известного способа является то, что при его использовании для накатывания профилей на леталях с закрытым торцом с одной стороны для выхода инструмента требуется наличие свободного пространства, величина которого зависит от угла V заборного конуса. Например, для деталей из конструкционной стали при накатывании зубчатого профиля с углом наклона конусной части накатниУ 15°, т 2,5 мм расстояние для

S&

J

ка

выхода инструмента у закрытого торца должно быть не менее (1,1 - 2,25) m-ctgjj1 и составит 10-21 мм, что значительно увеличит габариты деталей.

Экспериментально установлено, что применение при накатке зубчатых профилей инструмента с углом наклона заборного конуса У 30° приводит к появлению значительных пустот на головке зубьев, т.е. снижает качество накатанного профиля.

Наиболее близким по технической сущности и достигаемому результату из известных к предлагаемому техническому решению является способ накатывания зубчатых профилей цилиндрическими накатниками с заборной конусной частью, при котором произво- дят операцию формирования зубчатого профиля путем осевого внедрения во вращающуюся заготовку заборной конусной части накатника с углом кону- са, выбранным из соотношения 5в Ј(. 1 30° и операцию калибрования полученного профиля.

Недостаток известного способа заключается в том, что при его использовании для накатывания профилей деталей с закрытым торцом с одной стороны для выхода инструмента требуется наличие свободного пространства, величина которого зависит от угла Y заборного конуса. Например, для деталей из.конструкционной стали при накатывании зубчатого профиля с углом наклона конусной части накатника У 15°, m 2,5 мм расстояние для выхода инструмента у закрытого торца должно быть не менее (1,1 - 2,25) m.ctg|C и составит 10-21 мм. Это значительно увеличивает габариты деталей. Применение же при накатке зубчатых профилей накатника с углом наклона конусной частиJ 30° приводит к появлению значительных пустот на головке зубьев, т.е. снижает качество катанного профиля.

Цель изобретения - расширение технических возможностей при обработке деталей с закрытым с одной стороны торцом за счет увеличения длины накатываемого профиля, я также повышение качества накатываемого профиля .

Поставленная цель достигается тем что согласно известному способу накатывания зубчатых профилей цилинд

.

17067704

рическими накатниками с заборной ко

Q

5 0 5

0

5

0

5

0

5

нусной частью, заключающемуся в формировании зубчатого профиля путем осевого внедрения заборной конусной части накатников во вращающуюся заготовку и последующего калибрования полученного профиля, согласно изобретению операцию формообразования Зубчатого профиля осуществляют в два этапа, причем на первом этапе заборной частью с углом конуса ,30° формируют неполный по длине профиль, а на втором этапе формируют окончательный профиль дополнительным конусным участком с углом конуса , выполненным диаметрально по отношению к основному конусному участку.

Таким образом, применение предлагаемого способа позволяет расширить технические возможности при обработке деталей с закрытым с одной стороны торцом за счет увеличения длины накатываемого профиля, а также повысить качество накатываемого профиля.

Сопоставительный анализ с известным способом показывает, что предлагаемый способ отличается тем, что формообразование зубчатого профиля осуществляют в два этапа, причем на первом этапе заборной частью с углом конуса формируют неполный по длине профиль, а на втором этапе формируют окончательный профиль дополнительным конусным участком с углом конуса , выполненным диаметрально по отношению к основному конусному участку.

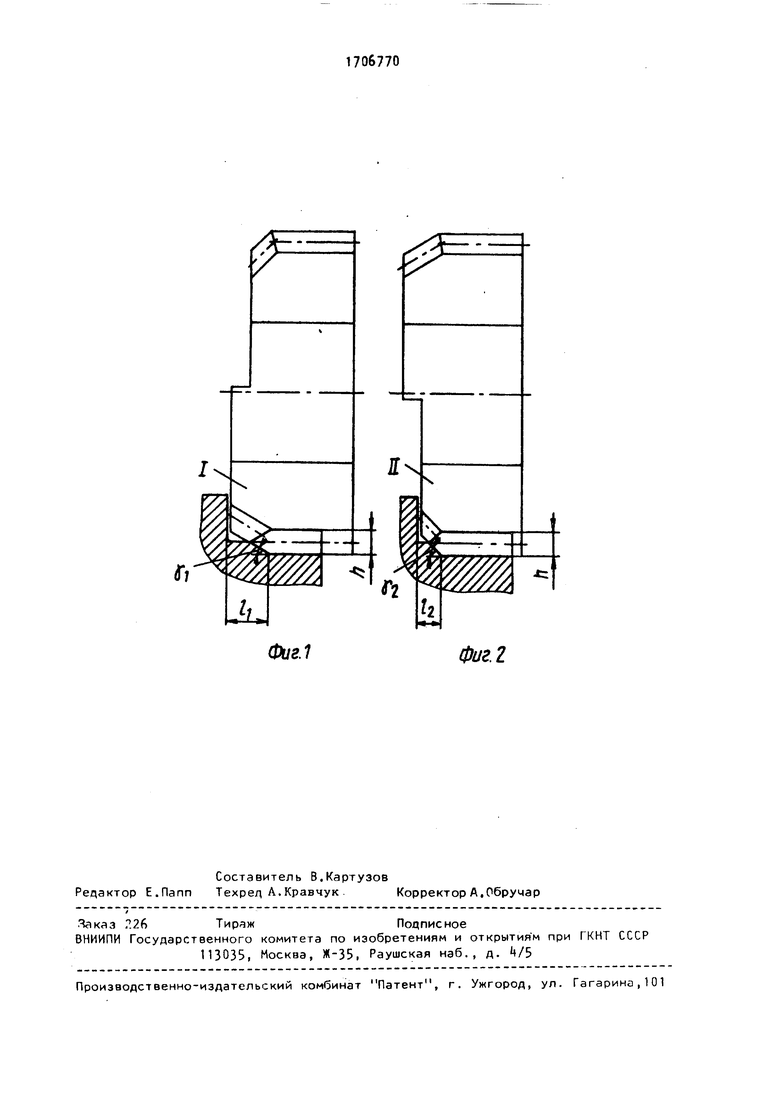

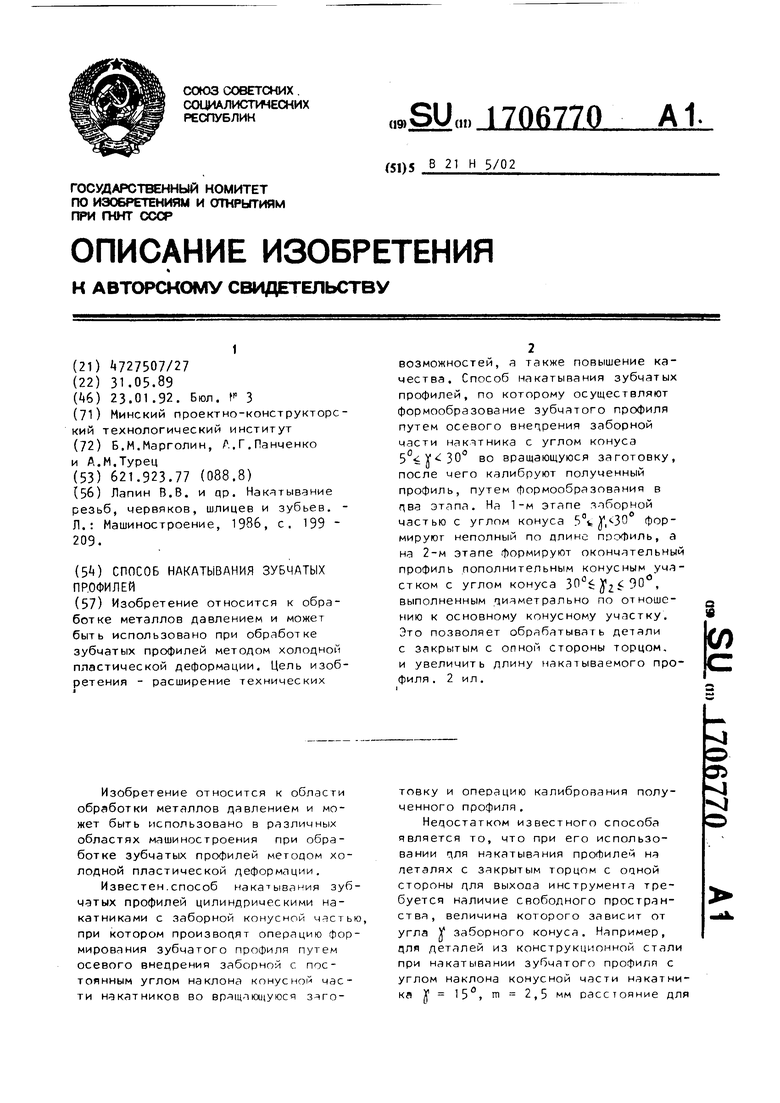

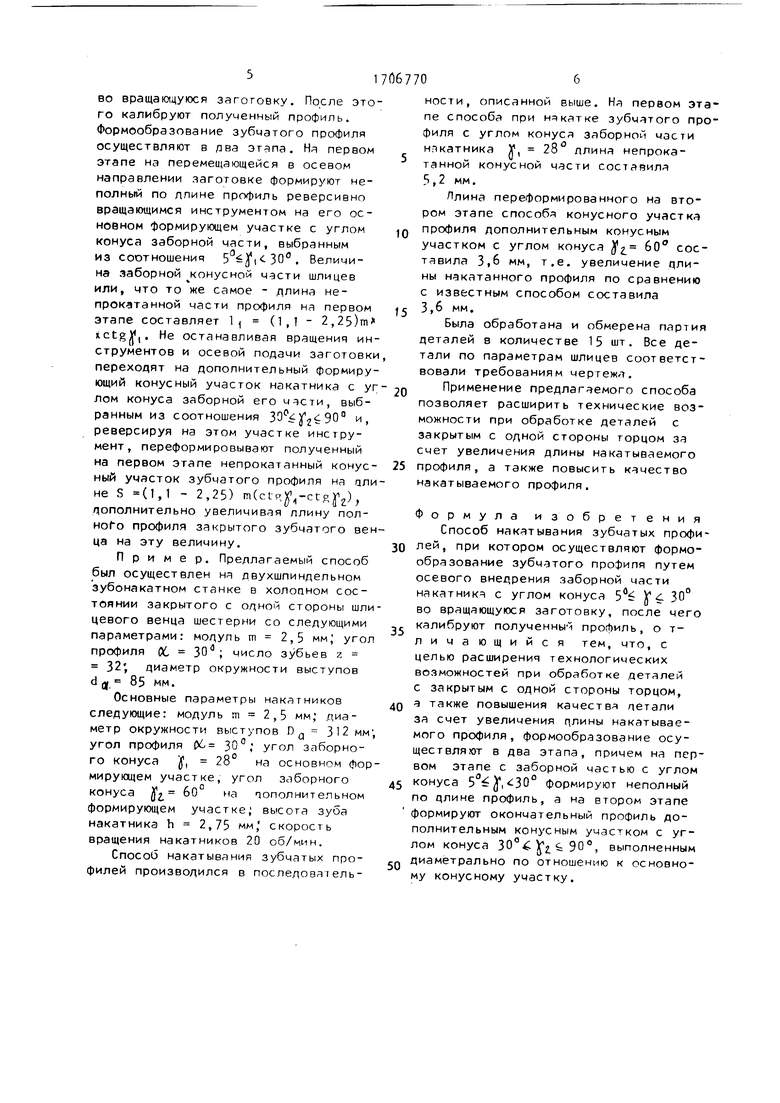

На фиг.1 показан зубчатый профиль после первого этапа накатки заборной (частью накатника с углом конуса ft( ; на фиг.2 - зубчатый профиль после второго этапа накатки дополнительным конусным участком с углом ко- нуса у2 .

Предлагаемый способ осуществляют, например, на станке, имеющем реверсивный привод вращения шпинделей и механизмов перемещения накатываемой детали при постоянном межцентровом расстоянии инструментов-накатников, когда дополнительный формирующий конусный участок выполнен диаметрально по отношению к основному конусному участку.

Способ накатывания зубчатых профилей осуществляют путем осевого внедрения заборной части накатника

во вращающуюся заготовку. После этого калибруют полученный профиль. Формообразование зубчатого профиля осуществляют в два этапа. На первом этапе на перемещающейся в осевом направлении заготовке формируют неполный по ллине профиль реверсивно вращающимся инструментом на его основном формирующем участке с углом конуса заборной части, выбранным из соотношения 5 6(300. Величина заборной конусной части шлицев что то же самое - длина не

или,

прокатанной части профиля на первом этапе составляет 1 (1,1 - 2,25)т itctglj,. He останавливая вращения инструментов и осевой подачи заготовки переходят на дополнительный формирующий конусный участок накатника с уг лом конуса заборной его части, выбранным из соотношения и, реверсируя на этом участке инструмент, переформировывают полученный на первом этапе непрокатанный конусный участок зубчатого профиля на длине S (1,1 - 2,25) ), дополнительно увеличивая длину полного профиля закрытого зубчатого вен

ца на эту величину.

Пример. Предлагаемый способ был осуществлен на двухшлиндельном зубонакатном станке в холодном состоянии закрытого с одной стороны шли цевого венца шестерни со следующими параметрами: модуль m 2,5 мм; угол профиля ОС 30а; число зубьев z 32; диаметр окружности выступов dЈ 85 мм.

Основные параметры накатников следующие: модуль m 2,5 мм; диаметр окружности выступов D Q 312 мм угол профиля 06 30°; угол злборно 28 на основном фор заборного

го конуса у.

мирующем участке, угол конуса у 60 на пополнительном формирующем участке; высота зуба накатника h 2,75 мм, скорость вращения накатников 20 об/мин.

Способ накатывания зубчатых профилей производился в последовав ель

5

0

ности, описанной выше. На первом этапе способа при нчкатке зубчатого профиля с углом конуса заборной масти нлкатника У, 28° длина непрокатанной конусной части составила 5,2 мм.

Ллина переформированного на втором этапе способа конусного участка профиля дополнительным конусным участком с углом конуса 60° составила 3,6 мм, т.е. увеличение длины накатанного профиля по сравнению с известным способом составила 3,6 мм.

Была обработана и обмерена партия деталей в количестве 15 шт. Все детали по параметрам шлицев соответствовали требованиям чертежа.

Применение предлагаемого способа позволяет расширить технические возможности при обработке деталей с закрытым с одной стороны торцом за счет увеличения длины накатываемого 5 профиля, а также повысить качество накатываемого профиля.

Формула изобретения Способ накатывания зубчатых профилей, при котором осуществляют формообразование зубчатого профиля путем осевого внедрения заборной части накатника с углом конуса 5° jf 30 во вращающуюся заготовку, после чего калибруют полученным профиль, о т- лича ющийся тем, что, с целью расширения технологических возможностей при обработке деталей с закрытым с одной стороны торцом, а также повышения качества детали за счет увеличения длины накатываемого профиля, формообразование осуществляет в два этапа, причем на первом этапе с заборной частью с углом

конуса ,30 формируют неполный по длине профиль, а на втором этапе формируют окончательный профиль до

полнительным конусным участком с углом конуса 30°Ј YЈс 90°, выполненным диаметрально по отношению к основному конусному участку.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения зубчатых профилей | 1989 |

|

SU1639857A1 |

| СПОСОБ НАКАТЫВАНИЯ ЗУБЧАТЫХ ВЕНЦОВ | 1991 |

|

RU2015780C1 |

| Инструмент для накатывания зубчатых профилей | 1988 |

|

SU1516208A1 |

| Способ накатывания зубчатых, шлицевых и подобных профилей | 1988 |

|

SU1771856A1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ РЕЗЬБОВОГО ПРОФИЛЯ | 2003 |

|

RU2244616C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ ПРОФИЛЕЙ ТИПА ЗВЕЗДОЧЕК ЦЕПНЫХ ПЕРЕДАЧ | 1991 |

|

RU2018400C1 |

| Устройство для накатки внутренних зубчатых профилей | 1988 |

|

SU1710175A1 |

| Инструмент для подачи металла под накатку зубчатых профилей | 1978 |

|

SU854531A1 |

| СПОСОБ ОСЦИЛЛИРУЮЩЕГО НАКАТЫВАНИЯ НАРУЖНЫХ РЕЗЬБ | 2005 |

|

RU2278760C1 |

| ОСЦИЛЛИРУЮЩИЕ РОЛИКИ ДЛЯ НАКАТЫВАНИЯ НАРУЖНЫХ РЕЗЬБ | 2005 |

|

RU2277990C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при обработке зубчатых профилей методом холодной пластической деформации. Цель изобретения - расширение технических возможностей, а также повышение качества. Способ накатывания зубчатых профилей, по которому осуществляют формообразование зубчатого профиля путем осевого внедрения заборной части накатника с углом конуса во вращающуюся заготовку, после чего калибруют полученный профиль, путем формообразования в два этапа. На 1-м этапе заборной частью с углом конуса 5Ч лЗО формируют неполный по длине профиль, а на 2-м этапе формируют окончательный профиль пополнительным конусным участком с углом конуса , выполненным диаметрально по отношению к основному конусному участку. Это позволяет обрабатывать детали с закрытым с опной стороны торцом, и увеличить длину накатываемого профиля . 2 ил. г (Л

Фиг.1

Фиг. 2

| Лапин В.В | |||

| и qp | |||

| Накатывание резьб, червяков, шлицев и зубьев | |||

| Л.: Машиностроение, 1986, с | |||

| ПЕЧНОЙ ЖЕЛЕЗНЫЙ РУКАВ (ТРУБА) | 1920 |

|

SU199A1 |

| ( СПОСОБ НАКАТЫВАНИЯ ЗУБЧАТЫХ ПР.ОФИЛЕЙ | |||

Авторы

Даты

1992-01-23—Публикация

1989-05-31—Подача