Фиг.з

Изобретение относится к технологии оптического производства, в частности, к способам центрирования оптической детали в форме колпака, и может использоваться при разработке соответствующих технологических процессов.

Известные оптические способы не пригодны на заготовительных операциях, когда шероховатость заготовки Ra 0,32-0,16 мкм не позволяет получить автоколлимационный блик, и не пригодны на окончательных операциях, поскольку радиусы преломляющих поверхностей колпака отличаются друг от друга на небольшую величину и автоколлимационные блики, практически, совпадают.

Известные механические способы по той же причине не обеспечивают высокой точности центрирования деталей в форме колпака.

Эти способы не обеспечивают высокой точности центрирования. Это объясняется двумя причинами: во-первых, погрешность способа зависит от угла между касательными к преломляющим поверхностям в точке контакта их с центрирующими патронами, у линз в форме колпака этот угол меньше 12°, поэтому погрешность центрирования превысит 0.02 мм; во-вторых, разнотолщин- иость детали приводит к дополнительной погрешности центрирования до 0,05 мм.

Цель изобретения - повышение точности центрирования оптической детали в форме колпака.

Поставленная цель достигается тем, что в известном способе, при котором деталь базируют выпуклой поверхностью в тонкостенном цилиндре и с помощью второго приспособления поджимают ее, а затем детали и приспособлениям сообщают синхронное вращение, - второе приспособление берут с плоской базовой поверхностью, а на детали со стороны вогнутой поверхности выполняют дополнительную плоскую базовую поверхность.

Приспособления с плоской базовой поверхностью известны в иных совокупностях признаков других технических решений. Однако там они не предназначены для повышения точности центрирования оптических деталей в форме колпака . Вторая отличительная операция способа авторам не известна. Поэтому, учитывая достигнутый положительный эффект, авторы делают вывод о соответствии предлагаемого технического решения критерию существенного отличия.

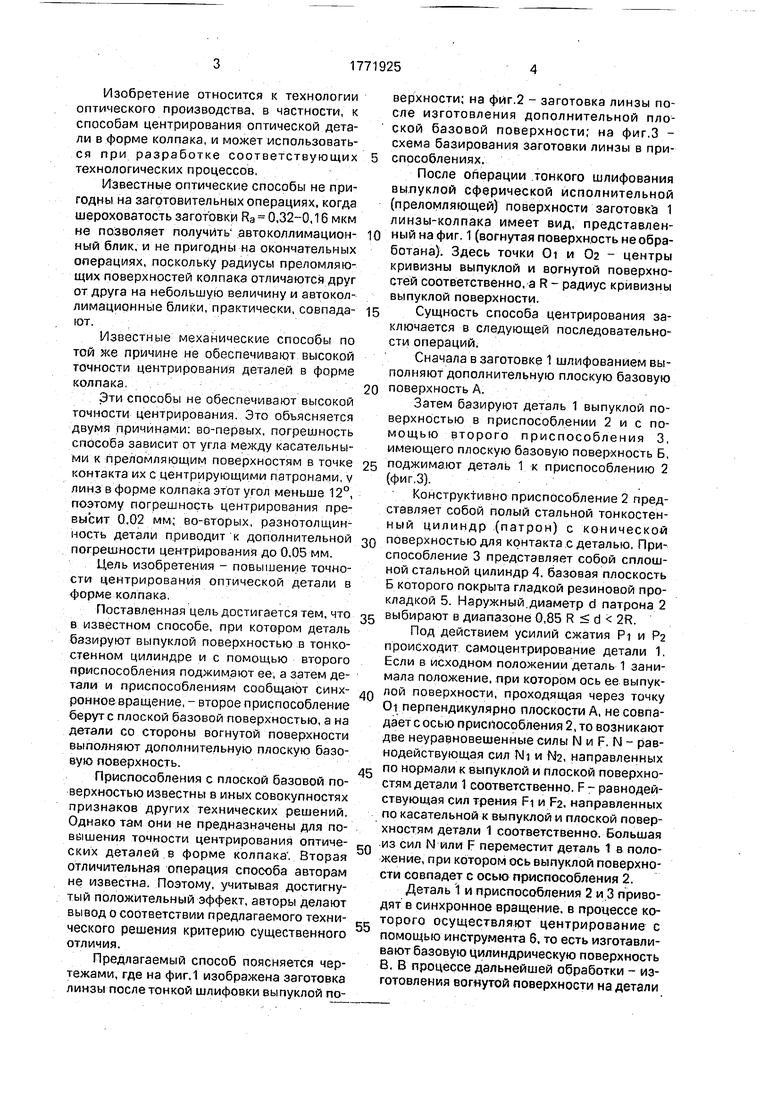

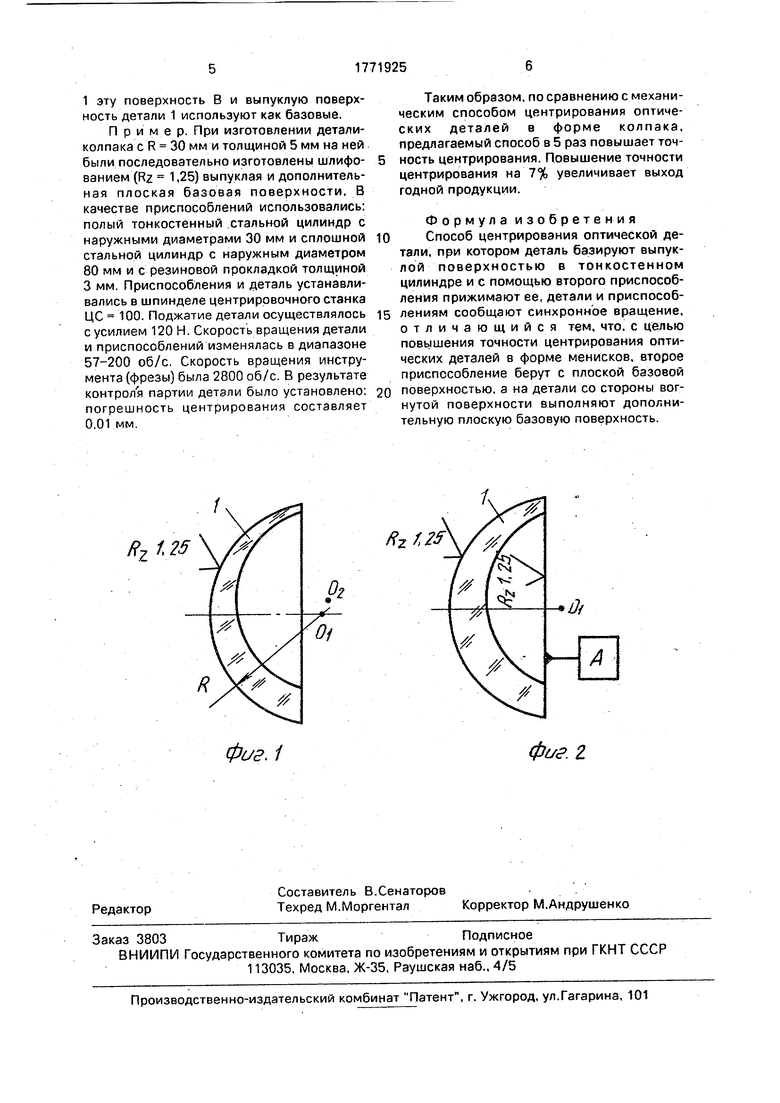

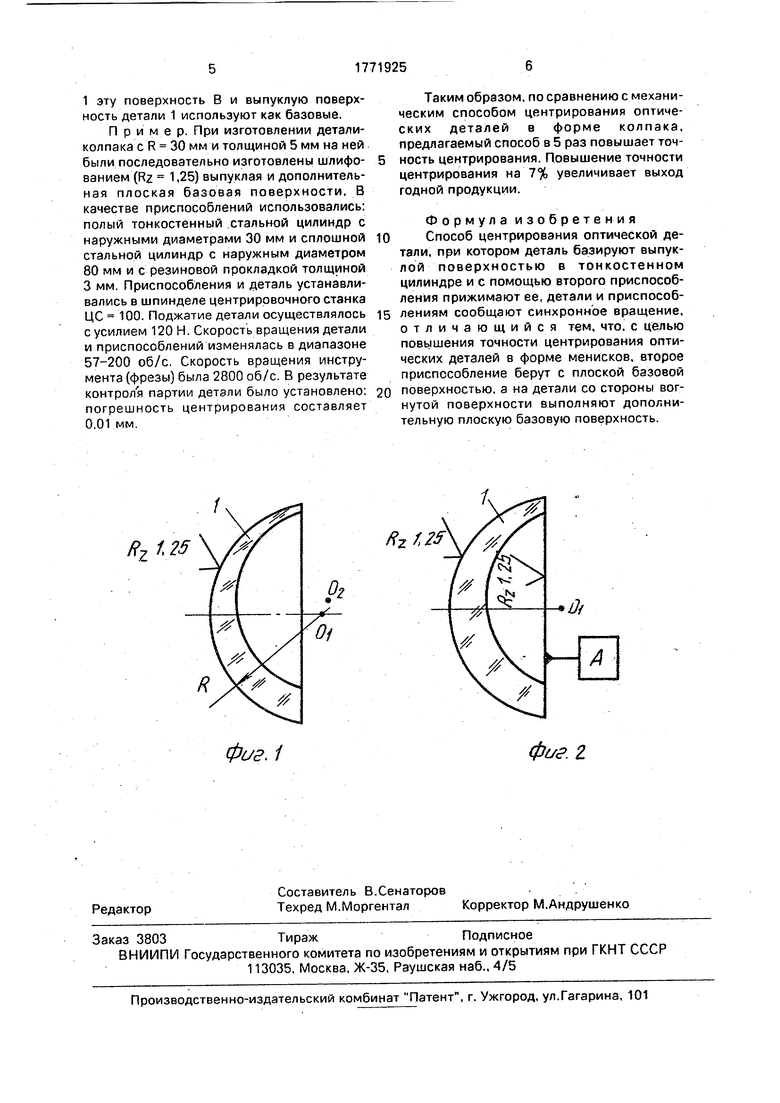

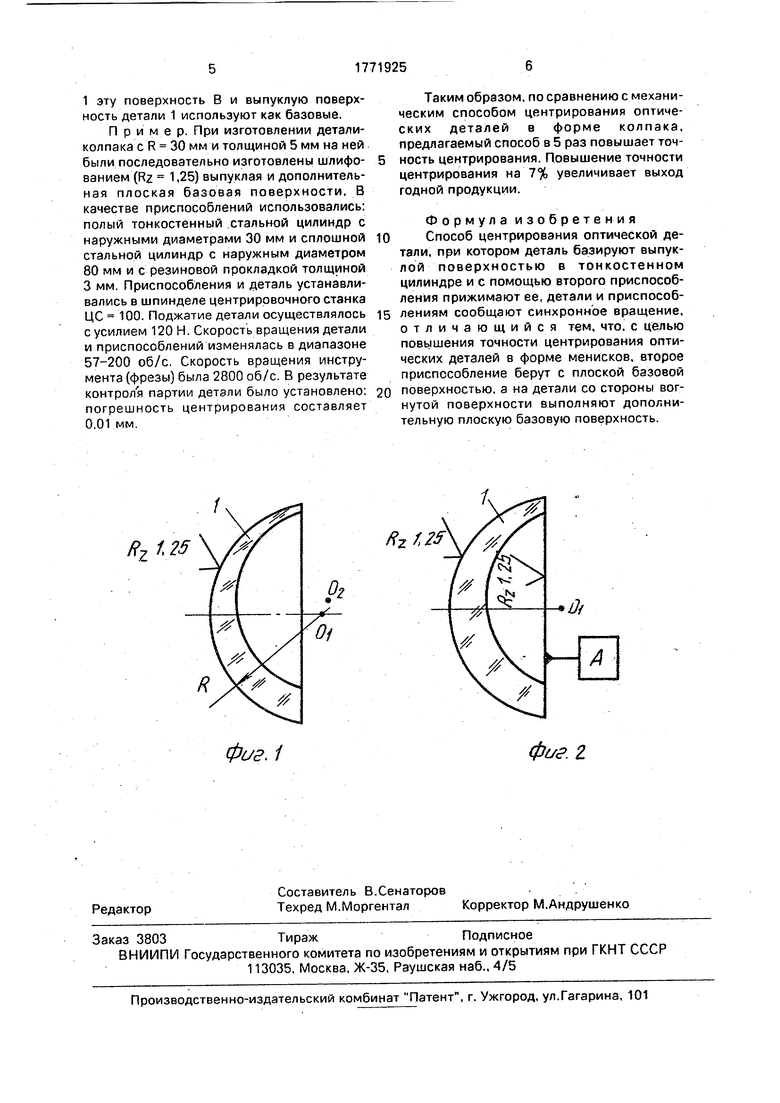

Предлагаемый способ поясняется чертежами, где на фиг.1 изображена заготовка линзы после тонкой шлифовки выпуклой поверхности; на фиг.2 - заготовка линзы после изготовления дополнительной плоской базовой поверхности; на фиг.З - схема базирования заготовки линзы в приспособлениях.

После операции тонкого шлифования выпуклой сферической исполнительной (преломляющей) поверхности заготовка 1 линзы-колпака имеет вид, представлен0 ныйнафиг. 1 (вогнутая поверхность не обработана). Здесь точки Oi и Оа - центры кривизны выпуклой и вогнутой поверхностей соответственно, a R - радиус кривизны выпуклой поверхности.

5 Сущность способа центрирования заключается в следующей последовательности операций.

Сначала в заготовке 1 шлифованием выполняют дополнительную плоскую базовую

0 поверхность А.

Затем базируют деталь 1 выпуклой поверхностью в приспособлении 2 и с помощью второго приспособления 3, имеющего плоскую базовую поверхность Б,

5 поджимают деталь 1 к приспособлению 2 (фиг.З).

Конструктивно приспособление 2 представляет собой полый стальной тонкостенный цилиндр (патрон) с конической

0 поверхностью для контакта с деталью. Приспособление 3 представляет собой сплошной стальной цилиндр 4, базовая плоскость Б которого покрыта гладкой резиновой прокладкой 5. Наружный диаметр d патрона 2

5 выбирают в диапазоне 0,85 R d 2R.

Под действием усилий сжатия Pi и Р2 происходит самоцентрирование детали 1. Если в исходном положении деталь 1 занимала положение, при котором ось ее выпук0 лой поверхности, проходящая через точку Oi перпендикулярно плоскости А, не совпадает с осью приспособления 2, то возникают две неуравновешенные силы N и F. N - равнодействующая сил NI и N2, направленных

g по нормали к выпуклой и плоской поверхностям детали 1 соответственно. F- равнодействующая сил трения FI и F2, направленных по касательной к выпуклой и плоской поверхностям детали 1 соответственно. Большая

n из сил N или F переместит деталь t в положение, при котором ось выпуклой поверхности совпадет с осью приспособления 2,

Деталь 1 и приспособления 2 и 3 приводят е синхронное вращение, в процессе которого осуществляют центрирование с помощью инструмента б, то есть изготавливают базовую цилиндрическую поверхность В. В процессе дальнейшей обработки - изготовления вогнутой поверхности на детали

5

1 эту поверхность В и выпуклую поверхность детали 1 используют как базовые.

Пример. При изготовлении детали- колпака с R 30 мм и толщиной 5 мм на ней были последовательно изготовлены шлифованием (Rz 1,25) выпуклая и дополнительная плоская базовая поверхности. В качестве приспособлений использовались: полый тонкостенный стальной цилиндр с наружными диаметрами 30 мм и сплошной стальной цилиндр с наружным диаметром 80 мм и с резиновой прокладкой толщиной 3 мм. Приспособления и деталь устанавливались в шпинделе центрировочного станка ЦС 100. Поджатие детали осуществлялось с усилием 120 Н. Скорость вращения детали и приспособлений изменялась в диапазоне 57-200 об/с. Скорость вращения инструмента (фрезы) была 2800 об/с. В результате контрол я партии детали было установлено: погрешность центрирования составляет 0,01 мм.

Таким образом, по сравнению с механическим способом центрирования оптических деталей в форме колпака, предлагаемый способ в 5 раз повышает точ- ность центрирования. Повышение точности центрирования на 7% увеличивает выход годной продукции.

Формула изобретения Способ центрирования оптической детали, при котором деталь базируют выпуклой поверхностью в тонкостенном цилиндре и с помощью второго приспособления прижимают ее, детали и приспособ- лениям сообщают синхронное вращение, отличающийся тем, что. с целью повышения точности центрирования оптических деталей в форме менисков, второе приспособление берут с плоской базовой поверхностью, а на детали со стороны вогнутой поверхности выполняют дополнительную плоскую базовую поверхность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления оптических деталей | 1984 |

|

SU1220746A1 |

| Устройство для центрирования линз | 1986 |

|

SU1455235A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОГНУТЫХ ПОДЛОЖЕК ДИФРАКЦИОННЫХ РЕШЕТОК | 1991 |

|

RU2036485C1 |

| СПОСОБ ИЗМЕРЕНИЯ ДЕЦЕНТРИРОВКИ ОПТИЧЕСКОЙ ОСИ АСФЕРИЧЕСКОЙ ПОВЕРХНОСТИ | 2021 |

|

RU2758928C1 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ДОРОЖЕК КАЧЕНИЯ КОЛЕЦ РОЛИКОПОДШИПНИКОВ | 1999 |

|

RU2189302C2 |

| Способ определения децентрировки квазиконцентрических менисков | 1989 |

|

SU1746239A1 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ СФЕРИЧЕСКИХ ОПТИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2347659C2 |

| УГЛОИЗМЕРИТЕЛЬНЫЙ ПРИБОР | 2011 |

|

RU2470258C1 |

| Способ формообразования торических поверхностей оптических деталей | 2017 |

|

RU2680328C2 |

| Приспособление для изготовления устрой-CTBA КРЕплЕНия зАгОТОВОК ОпТичЕСКиХлиНз | 1978 |

|

SU837782A1 |

Использование: в оптическом производстве при центрировании оптической детали в форме колпака. Сущность: в заготовке 1 шлифованием выполняют дополнительную плоскую базовую поверхность А. Затем деталь 1 выпуклой поверхностью базируют в приспособлении 2, выполненном в виде полого стального тонкостенного цилиндра с конической поверхностью для контакта с деталью 1. С помощью второго приспособления 3, имеющего плоскую базовую поверхность Б. поджимают деталь 1 к приспособлении. Приспособление 3 выполнено в виде стального цилиндра 4, базовая плоскость которого покрыта гладкой резиновой прокладкой 5. Детали 1 и приспособлениям 2 и 3 сообщают синхронное вращение, в результате которого осуществляют центрирование с помощью инструмента 6, т.е. изготавливают базовую цилиндрическую поверхность В. 3 ил.

Рг 1,25

Фиг. 1

иг .&

фиг. 2

| Семибратов М.Н | |||

| Технология оптических деталей | |||

| М.: Машиностроение, 1978 | |||

| Аппарат для передачи фотографических изображений на расстояние | 1920 |

|

SU170A1 |

Авторы

Даты

1992-10-30—Публикация

1990-06-18—Подача