Изобретение относится к огнеупорной промышленности и может быть использовано для изготовления материала и изделий из него с высокой трещиностойкостыо, в том числе пластин, роликов, валков, футеровок мельниц и т.д.

Известен способ изготовления корундовой керамики из гомогенных смесей тонкодисперсных порошков оксидов и Zr02, полученных совместным соосаждением гид- ролизата вторичного бутоксида AI и пропок- сида -Zr. Плотность материала увеличивается при увеличении содержания

Zr02 в смеси. Несмотря на то, что при оптимальном количестве Zr02 (20%) в корундовой мессе Kic материала достигает 5,4 МПа-м1 2 против 3,6 МПа-м1/2 для чистой корундовой керамики, этот способ неприемлем для массового производства, т.к. его недостатком является экологическая опасность, сложность аппаратного оформления процесса, использование токсичных элементов.

Наиболее близким по технической сущности и достигаемому результату является способ получения корундовой керамики, заXI

XI

N

о ю ю

ключающийся в смешении в дистиллированной воде порошка с 2-20 об.% добавки моноклинной Zr02, сушке суспензии, гранулировании, прессовании образцов под давлением 100 МПа, спекании их при температуре 1600°С в течение 2-10 ч.

Однако, изделия, полученные поданному способу, обладают недостаточно высокой прочностью при изгибе - 410 МПа, плотностью-98,5% от теоретической, высокой усадкой (до 32%),

Целью изобретения является снижение усадки, повышение предела прочности при изгибе, относительной плотности, при сохранении трещиностойкости.

Поставленная цель достигается тем, что в способе изготовления корундовой конструкционной керамики, включающем смеше- ние порошка с добавкой ZrQa, приготовление суспензии, ее сушку, гранулирование, прессование изделий и их обжиг, согласно изобретению, глинозем и гидрооксид циркония с добавкой 3-8% стабилизатора сначала подвергают сухому помолу раздельно в течение 1,5-2 часов, затем совместному мокрому помолу в течение 18- 20 ч, суспензию сушат, измельченный поро- шок прокаливают при температуре 1300-1400°С с выдержкой 1-4 ч при скорости подъема температуры 300-375°/ч, после чего порошок сначала подвергают мокрому помолу, а затем виброизмельчают до размера частиц 3 мкм, гранулируют, прессуют и обжигают.

Использование сначала раздельной сухой подготовки глинозема и гидрооксида Zr с добавкой 3-8% стабилизатора в течение 1,5-2 часов, а затем их, совместный мокрый помол в течение 18-20 ч способствует получению гомогенной смеси оксидов , Zr02 и стабилизатора в суспензии. Для повышения однородности распределения час- тично стабилизированного ZrCte в корундовой массе, полученную суспензию сушат, затем измельченный порошок прокаливают 1-4 ч при температуре 1300-1400°С, поднимая температуру при этом со скоростью 300-375%

После этого полученный композитный порошок снова подвергают мокрому помолу в течение 0,5-0,6 ч, а после сушки виброизмельчают в течение 2-2,2 ч, что способствует созданию прочного каркаса при спекании образцов

В процессе обжига при температуре 1550-1&50°С происходит спекание корундовой матрицы, размер зерен корунда не превышает 2-4 мкм Стабилизированный (не 1,2 мкм) Zr02 находится в виде тонкодисперсных зерен, равномерно распределенных вокруг зерен корунда, что предохраняет последние от рекристаллизации.

Высокая механическая прочность керамики обеспечивается за счет наличия тетрагональной ZrU2, обеспечивающей обдразовзние плотной равномернозерни- стой бездефектной структуры, не имеющей пор и трещин.

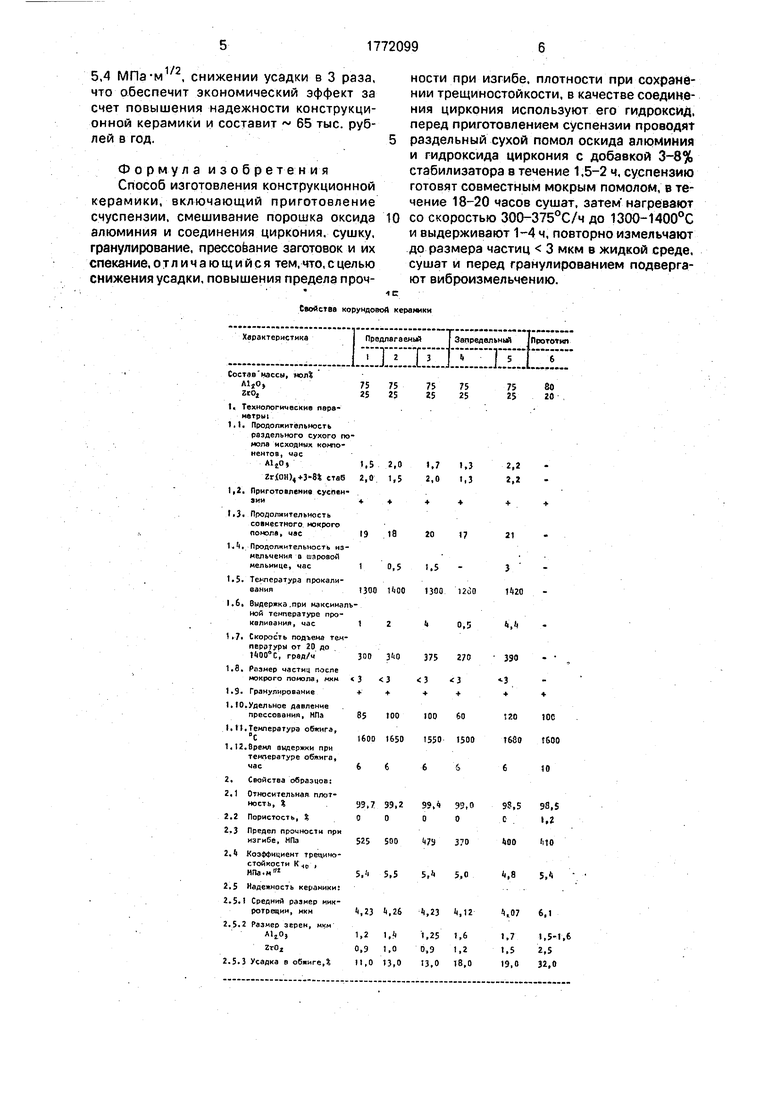

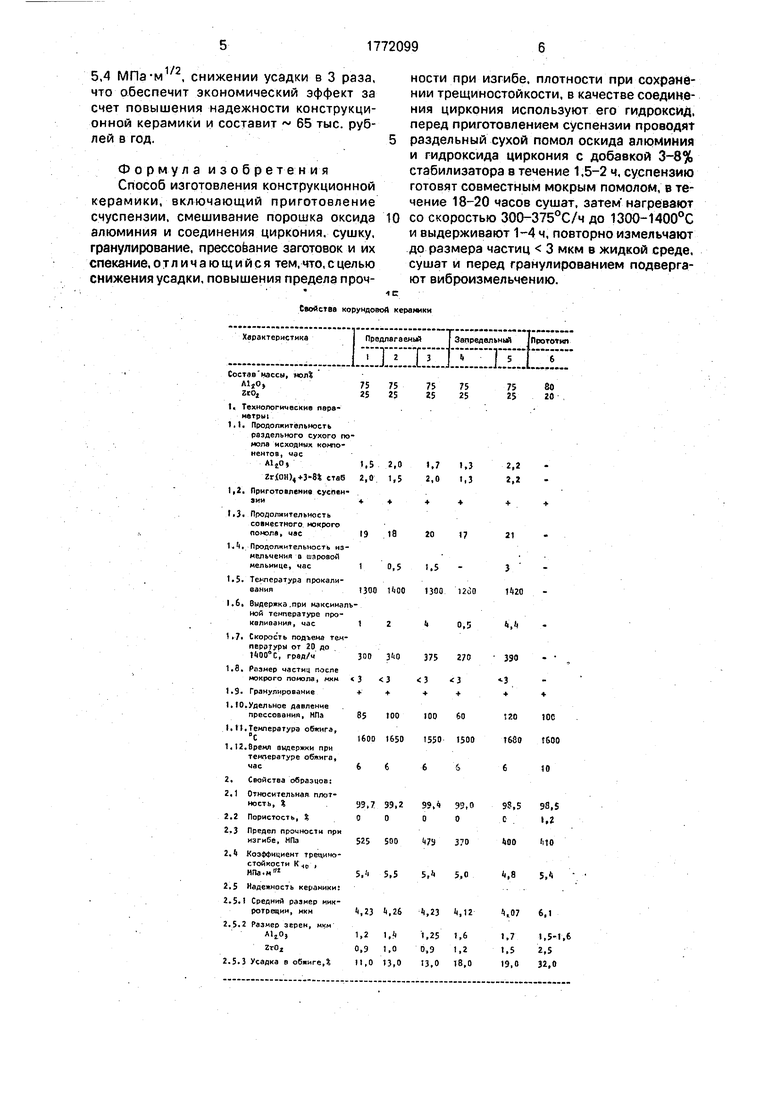

0 Изобретение иллюстрируется примерами, приведенными в таблице 1.

Были изготовлены образцы керамических изделий по предлагаемому способу и прототипу следующим образом: глинозем

5 ГО и диоксид циркония марки ЦИ-б в виде гидроокиси измельчают в шаровой мельнице в течение 2 ч. Затем компоненты смешивают так, чтобы соотношение и ZrOz составляло 3 : 1 и подвергают совместному

0 мокрому измельчению в шаровых мельницах в течение 18-20 ч. Суспензию выливают в противень и сушат до постоянного веса. Затем прокаливают при температуре 1300- 1400°С. Скорость подъема температуры

5 300-375°/ч, время выдержки при максимальной температуре 1-4 ч.

Прокаленный порошок подвергают мокрому вибропомолу до размера частиц 3 мкм, высушивают, затем подвергают

0 виброизмельчению. Готовый порошок пластифицируют временным связующим, в качестве которого применяют смесь ПВС и глицерина, прессуют при удельном давлении прессования 85 МПа и обжигают при

5 температуре 1550-1650°С, выдержка при максимальной температуре 6 ч.

После обжига определяли пористость, а на образцах размером 5 х 5 х 70 мм предел прочности при изгибе. Kic определяли при

Q кратковременном статическом нагружении призматического образца с тонким надрезом при изгибе сосредоточенной силой в предположении, что эти характеристики не зависят от временных факторов. Результаты

с исследований указаны в таблице.

Как видно из таблицы, по сравнению со способом-прототипом предлагаемый дает возможность значительно повысить прочностные характеристики корундовой

л керамики - 500 МПа против 410, достичь нулевой пористости, относительная плотность при этом равняется 99.5% против 98,5% от теоретической, усадка в обжиге с 32 до 11-13%.

Как показали результаты испытаний,

5

технико-экономические преимущества изделий по предлагаемому способу состоят в повышении прочности при изгибе в 1.3 раза, плотности в 1,1 раза при сохранении коэффициента трещиностойкости равном

1 /9

5,4 МПа-м , снижении усадки в 3 раза, что обеспечит экономический эффект за счет повышения надежности конструкционной керамики и составит 65 тыс. рублей в год.

Формула изобретения Способ изготовления конструкционной керамики, включающий приготовление счуспензии, смешивание порошка оксида алюминия и соединения циркония, сушку, гранулирование, прессование заготовок и их спекание, отличающийся тем, что, с целью снижения усадки, повышения предела проч

ности при изгибе, плотности при сохранении трещиностойкости, в качестве соединения циркония используют его гидроксид, перед приготовлением суспензии проводят раздельный сухой помол оскида алюминия и гидроксида циркония с добавкой 3-8% стабилизатора в течение 1,5-2 ч, суспензию готовят совместным мокрым помолом, в течение 18-20 часов сушат, затем нагревают со скоростью 300-375°С/ч до 1300-1400°С и выдерживают 1-4 ч, повторно измельчают до размера частиц 3 мкм в жидкой среде, сушат и перед гранулированием подвергают виброизмельчению.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОВОЙ КЕРАМИКИ | 2019 |

|

RU2728911C1 |

| Способ изготовления высокопрочной керамики | 1990 |

|

SU1761722A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КОРУНДОВОЙ БРОНЕКЕРАМИКИ | 2020 |

|

RU2739391C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИКИ | 1999 |

|

RU2164503C2 |

| Алюмооксидная композиция и способ получения керамического материала для производства подложек | 2016 |

|

RU2632078C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО ВОДНОГО ШЛИКЕРА НА ОСНОВЕ КВАРЦЕВОГО СТЕКЛА | 2012 |

|

RU2513072C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СПЕЧЕННОГО СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА ЛИТИЙАЛЮМОСИЛИКАТНОГО СОСТАВА | 1999 |

|

RU2170715C2 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТЫ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ ПОЛИКРИСТАЛЛИЧЕСКИХ ВОЛОКОН | 2024 |

|

RU2839778C1 |

| Способ получения и материал алюмооксидной керамики | 2020 |

|

RU2738880C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ НА ОСНОВЕ АЛЮМОМАГНЕЗИАЛЬНОЙ ШПИНЕЛИ | 2011 |

|

RU2486160C1 |

Назначение: изобретение относится к огнеупорной промышленности и может быть использовано для изготовления материала и изделий из него с высокой трещино- стойкостью, в том числе пластин, роликов, валков, футеровок мельниц и т.д. Сущность изобретения: корундовую конструкционную керамику получают путем смешения глинозема с частично стабилизированным диоксидом циркония марки ЦИ-б в виде гидроокиси, термообработкой, измельчением до размера частиц 3 мкм, гранулированием, прессованием, обжигом. При этом глинозем, состоящий из и гидрооксид циркония с добавкой 3-8% стабилизатора сначала подвергают раздельному сухому помолу в течение 18-20 ч, суспензию сушат при температуре 60-120°С, измельченный порошок прокаливают при температуре 1300-1400°С с выдержкой 1-4 ч при скорости подъема температуры 300-375°С/ч, после чего порошок сначала подвергают мокрому помолу до размера зерен 3 мкм. Предел прочности керамики при изгибе составляет 479-525 МПа, относительная плотность 99,2-99,7%, коэффициент трещи- ностойкости - 5,4-5,5 МПа-м1/Л 1 табл. сл с

Свойства корундовой керамики

раздельного сухого помола ИСХОДНЫХ компонентов, час А1гО,

Zri(OH)4+3-8t стаб

2,Приготовление суспензии

3,Продолжительность совместного мокрого помоле,

4,Продолжительность измельчения в шаровой

2,о

1,5

2,0

1,3 2,2 1,3 2,2

19 18 20

17

21

| Bach J.P | |||

| a.a | |||

| Elaboration et caracterisation de ciramigues composite | |||

| Эксцентричный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию и т.п. работ | 1924 |

|

SU203A1 |

| // Rev | |||

| Int | |||

| houetes temp, et rextract | |||

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| Способ добывания бензина и иных продуктов из нефти, нефтяных остатков и пр. | 0 |

|

SU211A1 |

| Zin Liang Tsiar, Zu Hong - Jang | |||

| Grain growth inhibition and mechanical property enhancenment by adding ZrOz to АЬОз matrix // Ceram | |||

| Int | |||

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Способ модулирования для радиотелефона | 1921 |

|

SU251A1 |

Авторы

Даты

1992-10-30—Публикация

1990-07-02—Подача