Изобретение относится к способу получения пека, используемого в качестве связующего в производстве искусственного графита.

Наиболее близким по технической сущности и достигаемому эффекту является способ получения электродного пека путем его термообработки в присутствии присадки-модификатора бариевой соли диалкила- рилдитиофосфорной кислоты, в результате чего в пеке снижается содержание нерастворимых в хинолине веществ (оп-фракции) с 7,0% до 5,4% и с 9,0% до 7,0%. что существенно повышет качество пека как пропитывающего и связующего материалов.

Недостатком известного технического решения является использование в качестве присадки-модификатора бариевой соли

органической кислоты, что вносит нежела- тельные примеси в искусственный графит. Кроме того, сам процесс модификации пека в предложенном способе трудоемок и требует продолжительного времени.

Введение в пек мономера дифурфури- лиденацетона (ДИФА) - модификатора, который является одновременно и поверхностноактивным веществом в ограниченных пределах совместимого с высокомолекулярной частью каменноугольного пека, приводит к изменению компонентного состава пека и, в частности, к снижению концентрации наиболее высококонденсированного компонента пека агфракции. Это особенно важно при использовании в производстве углеродных материалов высокотемпературных пеков. Преимущество

Х|

Х4

to

-

оа О

этих леков состоит в их высокой коксообра- зующей способности, но область применения высокотемпературных пеков ограничена из-за высокого содержания (до 30%) ai-фракции, отрицательно влияющей на реологические свойства пека, структуру прослоек пекового кокса в композиции с углеродным наполнителем и вследствие этого на физико-механические свойства искусственного графита.

Целью изобретения является повышение качества пека вследствие улучшения его пластифицирующей и коксообразующей способностей и сокращение времени процесса,

Поставленная цель достигается тем, что способ получения электродного пека включает термообработку исходного пека в интервале температур 70-80°С для среднетемпературного пека и в интервале 150-160°С для высокотемпературного в течение 25-35 мин и 55-65 мин соответственно с добавкой модификатора мономера дифурфурилиденацетона, взятого в количестве 3-15 мас.%.

Отличительным признаком изобретения является введение в технологический процесс термообработки исходного пека в выбранном режиме модификатора-мономера дифурфурилиденацетона в указанных пределах.

Использование при получении электродного пека в качестве модификатора мономера ДИФА в количестве 3-15 мас.% и их совместная термообработка в выбранном временном и температурном режимах обеспечит получение стабильного по качеству пека с улучшенными пластифицирующими и коксообразующими характеристиками и значительно сократит время модификации пека.

Патентно-информационный поиск показал, что заявленные отличительные признаки нигде ранее не описаны и применяются впервые, что дает возможность утверждать, что предлагаемое техническое решение соответствует критерию новизна и существенные отличия.

П р и м е р 1. 50 г Среднетемпературного каменноугольного пека марки А по ГОСТ 10200-83 со следующими характеристиками: Тр 69°С, летучие - 62,0%, 6,0%, а 27,0%, зола-0,13%, ДК 12,0%, #120 32 град, измельчают совместно с 1,5 мас.% мономера ДИФА, затем смесь термообраба- тывают в изотермических условиях при 70° С о течение 15 мин. После охлаждения смесь подвергают повторному измельчению и термообработке в течение 10 -20 мин

с тем, чтобы суммарное время двухстадий- ной термообработки составило 25-35 мин. П р и м е р 2. Выполнен в соответствии с примером 1, но отличается тем, что мономер ДИФА вводится в пек в количестве 3 мас.%.

П р и м е р 3. Выполнен в соответствии с примером 1, но отличается тем, что мономер ДИФА вводится в пек в количестве 10

мас.%.

П р и м е р 4. Выполнен в соответствии с примером 1, но отличается тем, что мономер ДИФА вводится в пек в количестве 15 мас.%.

П р и м е р 5. Выполнен в соответствии

с примером 1, но отличается тем, что мономер ДИФА вводится в пек в количестве 20 мас,%,

П р и м е р 6. Выполнен в соответствии

с примером 1, но отличается тем, что в качестве присадки использована бариевая соль диалкиларилдитиофосфорной кислоты в количестве 2 мас.%.

Пример. 50 гВ ысокотемпературного

каменноугольного пека марки Г по ТУ 14- 6-84-72 со следующими характеристиками: Тр 145°С, коксовый остаток - 59%, а 26%, 0 52,0%, зола - 0.13%, ДК 4,8%, измельчают совместно с 1,5 мас.% мономера ДИФА, затем смесь термообрабатывают в изотермических условиях при 150°С в течение 30 мин. После смесь охлаждают и подвергают повторному измельчению и термообработке в течение 25-35 мин с тем,

чтобы время двухстадийной термообработки составило 55-65 мин.

П р и м е р 8. Выполнен в соответствии с примером 7, но отличается тем, что мономер ДИФА вводится в пек в количестве 3

мае %.

П р и м е р 9. Выполнен в соответствии с примером 7, но отличается тем, что мономер ДИФА вводится в пек в количестве 7 мас.%.

П р и м е р 10, Выполнен в соответствии

с примером 7, но отличается тем, что мономер ДИФА вводится в пек в количестве 15 мас.%

Пример11. Выполнен в соответствии

с примером 7, но отличается тем, что мономер ДИФА вводится в пек в количестве 20 мас.%.

Пример12. Выполнен в соответствии с примером 7, но отличается тем, что в качестве присадки использована бариевая соль диалкиларилдитиофосфорной кислоты в количестве 2 мас.%.

Проводят технический анализ полученных пеков по ГОСТ 10200-83 и ТУ 14-6-84-72,

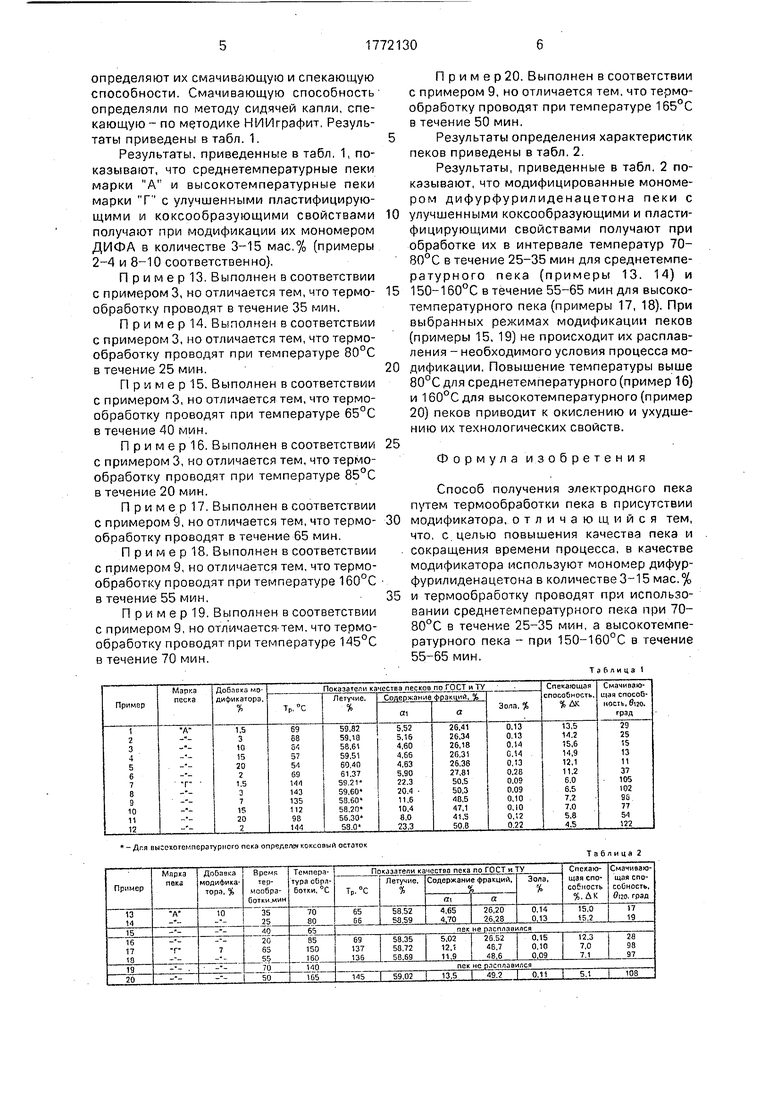

определяют их смачивающую и спекающую способности. Смачивающую способность определяли по методу сидячей капли, спекающую - по методике НИИграфит. Результаты приведены в табл. 1.

Результаты, приведенные в табл, 1, показывают, что среднетемпературные пеки марки Аг и высокотемпературные пеки марки Г с улучшенными пластифицирующими и коксообразующими свойствами получают при модификации их мономером ДИФА в количестве 3-15 мас.% (примеры 2-4 и 8-10 соответственно).

Пример13. Выполнен в соответствии с примером 3, но отличается тем, что термообработку проводят в течение 35 мин.

П р и м е р 14. Выполнен в соответствии с примером 3, но отличается тем, что термообработку проводят при температуре 80°С в течение 25 мин.

П р и м е р 15, Выполнен в соответствии с примером 3, но отличается тем, что термообработку проводят при температуре 65°С в течение 40 мин.

Пример16. Выполнен в соответствии с примером 3, но отличается тем, что термообработку проводят при температуре 85°С в течение 20 мин.

П р и м е р 17. Выполнен в соответствии с примером 9, но отличается тем, что термообработку проводят в течение 65 мин.

Пример18, Выполнен в соответствии с примером 9, но отличается тем, что термообработку проводят при температуре 160°С в течение 55 мин.

П р и м е р 19. Выполнен в соответствии с примером 9, но отличается-тем. что термообработку проводят при температуре 145°С в течение 70 мин.

П р и м е р 20. Выполнен в соответствии с примером 9, но отличается тем, что термообработку проводят при температуре 165°С в течение 50 мин.

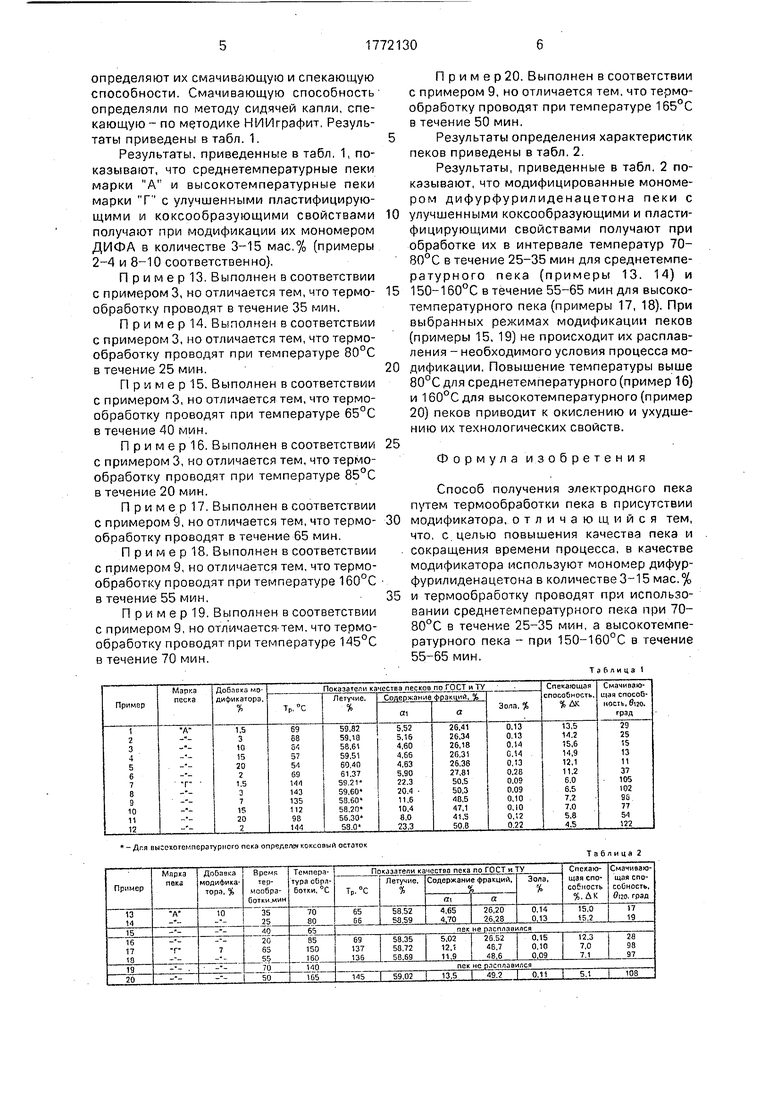

Результаты определения характеристик

пеков приведены в табл. 2.

Результаты, приведенные в табл. 2 показывают, что модифицированные мономером дифурфурилиденацетона пеки с

0 улучшенными коксообразующими и пластифицирующими свойствами получают при обработке их в интервале температур 70- 80°С в течение 25-35 мин для среднетемпе- ратурного пека (примеры 13. 14) и

5 150-160°С в течение 55-65 мин для высокотемпературного пека (примеры 17, 18). При выбранных режимах модификации пеков (примеры 15, 19) не происходит их расплавления - необходимого условия процесса мо0 дификации. Повышение температуры выше 80°С для среднетемпературного (пример 16) и 160°Сдля высокотемпературного (пример 20) пеков приводит к окислению и ухудшению их технологических свойств.

25

Формула изобретения

Способ получения электродного пека путем термообработки пека в присутствии

модификатора, отличающийся тем, что, с целью повышения качества пека и сокращения времени процесса, в качестве модификатора используют мономер дифурфурилиденацетона в количестве3-15 мас.%

и термообработку проводят при использовании среднетемпературного пека при 70- 80°С в течение 25-35 мин, а высокотемпературного пека - при 150-160°С в течение 55-65 мин.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ХОЛОДНОНАБИВНОЙ ПОДОВОЙ МАССЫ ДЛЯ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1996 |

|

RU2128731C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ СВЯЗУЮЩИХ И ПРОПИТОЧНЫХ ПЕКОВ | 2023 |

|

RU2824121C1 |

| Способ получения электродного пека | 1982 |

|

SU1065466A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ПЕКА ДЛЯ ПРОИЗВОДСТВА ПЕКОВОГО КОКСА | 1999 |

|

RU2176657C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОЗЕРНИСТОГО ГРАФИТИРОВАННОГО МАТЕРИАЛА | 1991 |

|

RU2035395C1 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ | 1996 |

|

RU2116383C1 |

| Способ получения электродного пека | 1982 |

|

SU1097639A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ ПЕКОВ | 2017 |

|

RU2645524C1 |

| Эпоксидное связующее для композитных материалов | 2021 |

|

RU2788335C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОГО ГРАФИТА | 1991 |

|

RU2016844C1 |

Использование: углехимия. Сущность: каменноугольный пек подвергают термообработке в присутствии монометра дифурфу- рилиденацетона в количестве 3-15 мас.%. Среднетемпературный пек обрабатывают при температуре 70-80°С в течение 25-35 мин. Высокотемпературный пек обрабатывают при температуре 150-160°С Б течение 55-65 мин. 2 табл.

- Дг.я высокотемпературного пекэ определи коксовый остаток

Таблица 2

| РУСЛОВОЙ ГИДРОАГРЕГАТ | 2000 |

|

RU2187691C2 |

| В.В.Мачалов и др | |||

| О пластификации каменноугольных электродных пеков, Кокс и химия, 1985, № 10, с | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| А.И.Демидова и др | |||

| Модификация каменноугольного пека производными стирола | |||

| Кокс и химия, 1989, № 1 | |||

| с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Способ получения электродного пека | 1982 |

|

SU1065466A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1992-10-30—Публикация

1990-09-11—Подача