Изобретение относится к способам получения каменноугольных и нефтяных пеков из ароматического сырья для использования в качестве связующих и пропиточных материалов при получении разнообразных углеродных материалов, электродов для сталелитейной промышленности, катодных и анодных блоков для производства алюминия, углерод-углеродных конструкционных материалов.

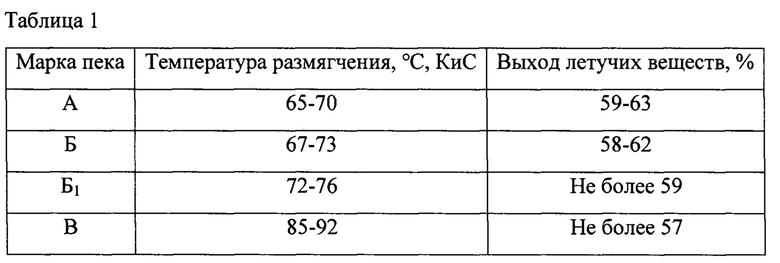

Основными техническими характеристиками пеков для производства углеродных материалов являются значение коксового остатка и реологические свойства, технической характеристикой которых является температура размягчения. Для характеристик коксообразующих свойств пеков часто также используется показатель «выход летучих веществ», значение которого снижается с увеличением коксового остатка. Высокий коксовый остаток связующего увеличивает плотность углеродного изделия, снижает его пористость и при использовании пропиточных пеков позволяет снизить число циклов пропитки. Высокий коксовый остаток имеют пеки с высоким значением температуры размягчения. В то же время, высокая температура размягчения пеков требует высоких температур процесса смешения с наполнителем, низкая текучесть таких пеков затрудняет проникновение пеков в поры наполнителя и пропитываемого углеродного изделия. Таким образом, идеальный пек, используемый в качестве связующего и пропиточного материала при получении углеродных изделий, должен иметь высокий коксовый остаток и относительно невысокую температуру размягчения. Однако, для производимых промышленностью каменноугольных и нефтяных пеков высокие значения коксового остатка или, соответственно, пониженные значения показателя «выход летучих веществ» коррелируют с высокими температурами размягчения. Для каменноугольного пека это видно из таблицы 1, где приведены качественные показатели пеков по ГОСТ 10200-2017 «Пек каменноугольный электродный»

Известным приемом, позволяющим снизить температуру размягчения каменноугольных и нефтяных пеков с сохранением высокого коксового остатка, является смешение их с пластифицирующими добавками [Привалов В.Е., Степаненко М.А. Каменноугольный пек. - М.: Металлургия, 1981. - 208 с., с. 111], [Т.Я. Гоголева, В.И. Шустиков. Химия и переработка каменноугольной смолы. М.: Металлургия, 1992. 256 с., с. 114-115], [Мочалов В.В. и др. О пластификации каменноугольных электродных пеков // Кокс и химия, 1985, №10, С.35-39]. При использовании небольших количеств вводимой пластифицирующей добавки температура размягчения снижается быстрее, чем значение коксового остатка.

В качестве пластифицирующих добавок для пеков с высокой температурой размягчения после термической или термоокислительной обработкой пеков, полученных дистилляцией ароматического сырья, известно использование хорошо смешивающихся с пеком ароматизированных дистиллятных фракций, образующихся при переработке каменноугольной смолы или нефтепродуктов [Л.В. Долматов и др. Получение нефтяных пеков методом термополиконденсации и пластификации // Химия и технология топлив и масел. 1988.№8. с 14-15], [US patent 6352637].

В работе [Jong Hoon Cho and Ji Sun Im. Fabrication of Binder Pitches Allowing for Low-Temperature Formation and High Coking Values and Examination of Mechanical Properties of Artificial Graphite Blocks Made of Binder Pitches // ACS Omega 2022, 7, 7845-7852] пластификация нефтяного пека с температурой размягчений 200°С, полученного дистилляцией тяжелой смолы этиленовых производств, производилась смешением с фракциями, отобранными в процессе дистилляции.

В работе [Андрейков Е.И., Степанова Л.А., Слепова В.М. Получение электродного пека с улучшенными свойствами // Кокс и химия 1996. - №2, - С.25-28] для пластификации промышленных каменноугольных пеков с повышенными температурами размягчения исследовалось применение продуктов, полученных при переработке каменноугольной смолы, поглотительной и антраценовой фракций и пековых дистиллятов, а также олеиновой кислоты.

В качестве пластификатора каменноугольного пека с температурой размягчения по Меттлеру 114°С и коксовым остатком 61,9% использовалась эруковая кислота [Rongyan Wang, Guimin Lu, Jixiang Cen, Jianguo Yu Effect of erucic acid on the rheological and surface properties of coal tar pitch //International Journal of Adhesion & Adhesives 75 (2017) 108-113]. Эруковая кислота добавлялась к пеку в количестве до 4%. Для 4% добавки достигнуто снижение температуры размягчения пека со 114 до 102°С без изменения коксового остатка.

Также известно использование фурановой смолы в качестве добавки в количестве 3,6-9% к каменноугольному пеку, позволяющей снизить температуру размягчения на 5-15°С без изменения коксового остатка [Yang Q, Li Т, Lin Q, Ling S. The effect of furan resin on the rheological properties of coal tar pitch // New Carbon Mater 2005; 20:67-70].

Наиболее близким к предлагаемому способу является способ получения модифицированного каменноугольного пека введением в расплав пека низкомолекулярных олигомеров стирола и α-метилстирола [Демидова А.И., Пешков А.Ф., Дорогинина Л.Е. Быкова Т.С. Модификация электродного пека производными стирола // Кокс и химия 1989. - №1, - С. 30-31.]. Среднетемпературный каменноугольный пек с температурой размягчения 69,5°С пластифицировался смешением при 100°С с низкомолекулярными олигомерами стирола и α-метилстирола. Показано, что добавки олигомеров α-метилстирола оказывают более сильное пластифицирующее действие по сравнению с олигомерами стирола. Добавка 5% олигомеров α-метилстирола снижает температуру размягчения пека до 55,7°С при снижении выхода кокса с 39, 2 до 38,4%.

К недостаткам данного способа, взятого в качестве прототипа, относится необходимость предварительного синтеза олигомеров стирола и α-метилстирола. В работе [Демидова А.И., Пешков А.Ф., Дорогинина Л.Е. Быкова Т.С. Модификация электродного пека производными стирола // Кокс и химия 1989. - №1, - С. 30-31.] для этого использовался синтез по методу [Авторское свидетельство СССР №670555. Способ получения димеров α-метилстирола/ В.В. Косовцев и др.]. Кроме того, в этой работе не показана возможность использования олигомеров стирола и α-метилстирола для модифицирования нефтяных пеков и пеков с высокими температурами размягчения.

Общим для известных методов пластификации пеков является физическая природа наблюдаемого явления. Вводимые в пек пластифицирующие добавки при температурах, которые определяются достижением достаточной подвижности пека и не превышают 160-200°С, не взаимодействуют химически с пеками и эффект достигается за счет ослабления межмолекулярного взаимодействия между соединениями пеков.

Задачей настоящего изобретения является разработка способа модифицирования пека, позволяющего получить продукт с высоким коксовым остатком при пониженной температуре размягчения и применимого как для каменноугольных, так и нефтяных пеков с температурами размягчения в широком интервале, не требующего предварительного синтеза пластифицирующей добавки.

Поставленная задача достигается тем, что модификация каменноугольных или нефтяных пеков проводится путем проведения термической реакции пека с α-метилстиролом или стиролом в интервале температур (170-300°С). Найдено, что в этом интервале температур эти соединения с реакционноспособной двойной связью реагируют с соединениями каменноугольных и нефтяных пеков с образованием нелетучих продуктов, которые остаются в пеке и снижают его температуру размягчения без значительного влияния на коксовый остаток. Поскольку температуры кипения стирола и α-метилстирола составляют 145 и 165°С, соответственно, в периодическом режиме реакция проводится под давлением собственных паров. Непрореагировавшие добавки удаляются из реактора после снятия давления без снижения температуры, при которой проводилась реакция. Также реакция может проводиться при атмосферном давлении путем пропускания паров реагентов через слой расплавленного пека в указанном интервале температур.

Для исследования продуктов реакции модифицированные реакцией с α-метилстиролом пеки экстрагировали метиленхлоридом и экстракт исследовали методом газожидкостной хроматографии-масс-спектроскопии с программированием температуры хроматографической колонки. Кроме следовых количеств α-метилстирола и кумола, образующегося за счет переноса водорода от реакционноспособных соединений каменноугольного или нефтяного пека, других хроматографируемьгх продуктов превращения α-метилстирола, в том числе димеров α-метилстирола, в экстрактах не обнаружено. В тоже время после реакции наблюдается прирост массы пека, что свидетельствует об образовании имеющих повышенную молекулярную массу нехроматографируемых продуктов конденсации α-метилстирола и стирола с соединениями пека, которые оказывают пластифицирующее воздействие на реологические свойства пеков.

Очевидно, что для модификации могут быть использованы не только индивидуальные соединения, стирол и α-метилстирол, но и технические фракции с достаточно высоким содержанием этих веществ. В частности, может быть использована α-метилстирольная фракция, побочный продукт совместного получения фенола и ацетона кумольным способом [Лакеев С.Н., Ишалина О.В., Танеев А.В., Майданова И.О. Разработка перспективных методов химической переработки α-метилстирольной фракции // Башкирский химический журнал. 2017. №3. С. 39-44]. Содержание α-метилстирола в альфа-метилстирольной фракции по ТУ 2415-209-00203335-2011 составляет не менее 99%.

На основании экспериментальных результатов выбраны следующие параметры для осуществления предлагаемого метода. Обсуждение проводится для α-метилстирола, поскольку, как будет далее показано в примерах, применение стирола в качестве модификатора является менее эффективным.

Температура проведения процесса находится в интервале 170-300°С. При температурах ниже 170°С скорость реакции образования продуктов конденсации α-метилстирола с соединениями пека незначительна, при температурах выше 300°С селективность реакций конденсации снижается за счет увеличения скорости реакций переноса водорода от соединений пека к α-метилстиролу с образованием кумола. Известно, что перенос водорода от соединений пека инициирует реакции поликонденсации в пеке с быстрым возрастанием температуры размягчения пека [Кабак А.С., Андрейков Е.И., Сафаров Л.Ф. Получение высокотемпературных пеков с использованием реакций переноса водорода от каменноугольного пека к реакционноспособным органическим соединениям // Известия высших учебных заведений. Серия: Химия и химическая технология. 2017. Т. 60. №9. С.5-10]. Преимущественным значением температуры для проведения процесса является интервал 200-250°С.

Исходное отношение взятого для проведения реакции α-метилстирола к пеку составляет преимущественно от 1 до 10% и более и зависит от требований к характеристикам модифицированного пека и варианта процесса, который может проводиться как в периодическом режиме под давлением, так и в непрерывном режиме пропусканием паров α-метилстирола через слой пека. Значение температуры размягчения модифицированного пека снижается с увеличением количества прореагировавшего α-метилстирола, но при добавлении α-метилстирола более 10% начинает заметно снижаться значение коксового остатка с ухудшением коксообразующих свойств пека.

При проведении процесса под давлением собственных паров требуемое время реакции не превышает 60 минут, при пропускании паров α-метилстирола через слой жидкого пека степень превращения α-метилстирола зависит от факторов, определяющих скорость реакции в системе газ- жидкость, а именно, скорость подачи реагента, высота слоя пека, массообменные условия в кубе-реакторе.

Конкретные условия проведения процесса модифицирования пека по предлагаемому способу подбираются с учетом характеристик исходного каменноугольного или нефтяного пека и требований к модифицированному пеку, который может быть использован в качестве пека связующего для получения смесей пек- углеродистый наполнитель, предназначенных для карбонизации, или как пек-импрегнат для пропитки углеродных изделий. Для получения пропиточных пеков в качестве исходных пеков для модифицирования используются каменноугольные или нефтяные пеки с отсутствием или невысоким содержанием α1-фракции, затрудняющей проникновение жидкого пека в поры углеродного изделия.

Заявляемый способ иллюстрируется нижеприведенными примерами, которые никоим образом не ограничивают рамки его использования.

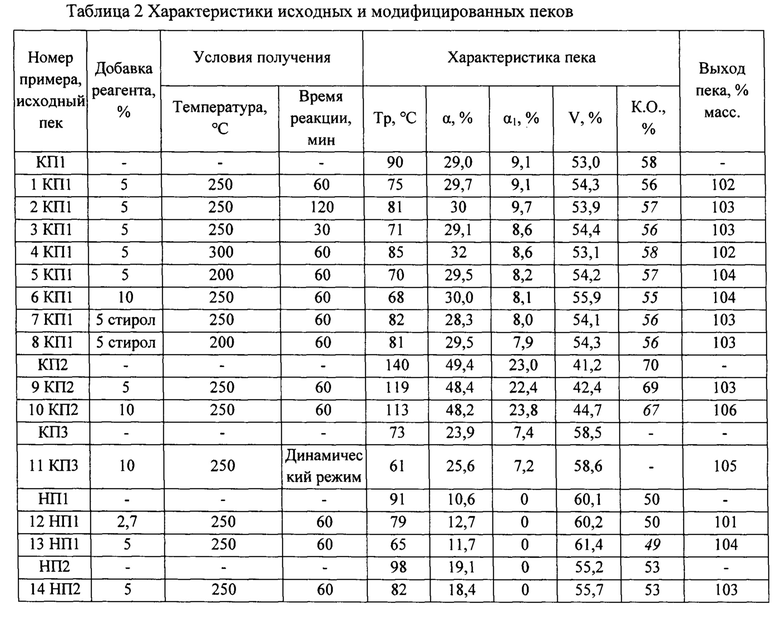

Пример 1. К промышленному образцу каменноугольного пека КП1 с температурой размягчения 90°С, выходом летучих веществ 53,0% и коксовым остатком 58% добавляется 5% α-метилстирола и смесь подвергается термообработке под давлением собственных паров при 250°С в течение 60 минут. Выход модифицированного пека составляет 102% от исходного. Пек имеет температуру размягчения 75°С и выход летучих веществ 54,3%.

Пример 2. К образцу каменноугольного пека КП1 добавляется 5% α-метилстирола и смесь подвергается термообработке под давлением собственных паров при 250°С в течение 120 минут. Выход модифицированного пека составляет 103% от исходного. Пек имеет температуру размягчения 81°С и выход летучих веществ 53,9%.

Пример 3. К образцу каменноугольного пека КП1 добавляется 5% α-метилстирола и смесь подвергается термообработке под давлением собственных паров при 250°С в течение 30 минут. Выход модифицированного пека составляет 103% от исходного. Пек имеет температуру размягчения 71°С и выход летучих веществ 54,4%.

Пример 4. К образцу каменноугольного пека КП1 добавляется 5% α-метилстирола и смесь подвергается термообработке под давлением собственных паров при 300°С в течение 60 минут. Выход модифицированного пека составляет 102% от исходного. Пек имеет температуру размягчения 85°С и выход летучих веществ 53,1%.

Пример 5. К образцу каменноугольного пека КП1 добавляется 5% α-метилстирола и смесь подвергается термообработке под давлением собственных паров при 200°С в течение 60 минут. Выход модифицированного пека составляет 104% от исходного. Пек имеет температуру размягчения 70°С и выход летучих веществ 54,2%.

Пример 6. К образцу каменноугольного пека КП1 добавляется 10% α-метилстирола и смесь подвергается термообработке под давлением собственных паров при 250°С в течение 60 минут. Выход модифицированного пека составляет 104% от исходного. Пек имеет температуру размягчения 68°С и выход летучих веществ 55,9%.

Пример 7. К образцу каменноугольного пека КП1 добавляется 5% стирола и смесь подвергается термообработке под давлением собственных паров при 250°С в течение 60 минут. Выход модифицированного пека составляет 103% от исходного. Пек имеет температуру размягчения 82°С и выход летучих веществ 54,1%.

Пример 8. К образцу каменноугольного пека КП1 добавляется 10% стирола и смесь подвергается термообработке под давлением собственных паров при 200°С в течение 60 минут. Выход модифицированного пека составляет 103% от исходного. Пек имеет температуру размягчения 81°С и выход летучих веществ 54,3%.

Пример 9. К промышленному образцу каменноугольного пека КП2 с температурой размягчения 140°С и выходом летучих веществ 41,2% добавляется 5% α-метилстирола и смесь подвергается термообработке под давлением собственных паров при 250°С в течение 60 минут. Выход модифицированного пека составляет 103% от исходного. Пек имеет температуру размягчения 119°С и выход летучих веществ 42,4%.

Пример 10. К промышленному образцу каменноугольного пека КП2 добавляется 10% α-метилстирола и смесь подвергается термообработке под давлением собственных паров при 250°С в течение 60 минут. Выход модифицированного пека составляет 106% от исходного. Пек имеет температуру размягчения 113°С и выход летучих веществ 44,7%.

Пример 11. Опыт в динамических условиях с использованием промышленного каменноугольного пека КП3 с температурой размягчения 73°С и выходом летучих веществ 58,5%. 6,8 г α-метилстирола пропускались в течение 30 минут через металлический реактор с пропеллерной мешалкой, в котором находилось 60 г каменноугольного пека при 250°С. Высота слоя пека составляла 50 мм. Получено модифицированного пека 63,2 г. Пек имеет температуру размягчения 61°С и выход летучих веществ 58,6%.

Пример 12. Модифицированию подвергается нефтяной пек НП1, полученный дистилляцией тяжелой смолы пиролиза производства этилена, с температурой размягчения 91°С и выходом летучих веществ 60,1% К пеку добавляется 2,7% α-метилстирола и смесь подвергается термообработке под давлением собственных паров при 250°С в течение 60 минут. Выход модифицированного пека составляет 101% от исходного. Пек имеет температуру размягчения 79°С и выход летучих веществ 60,2%.

Пример 13. К нефтяному пеку НП1, добавляется 5% α-метилстирола и смесь подвергается термообработке под давлением собственных паров при 250°С в течение 60 минут. Выход модифицированного пека составляет 104% от исходного. Пек имеет температуру размягчения 65°С и выход летучих веществ 61,4%.

Пример 14. Модифицированию подвергается нефтяной пек НП2, полученный дистилляцией тяжелой смолы пиролиза производства этилена, с температурой размягчения 98°С и выходом летучих веществ 55,2% К пеку добавляется 5% α-метилстирола и смесь подвергается термообработке под давлением собственных паров при 250°С в течение 60 минут. Выход модифицированного пека составляет 103% от исходного. Пек имеет температуру размягчения 82°С и выход летучих веществ 55,7%.

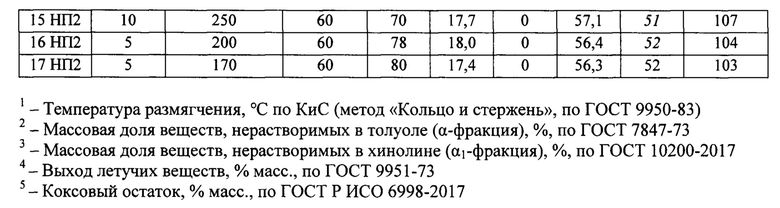

Пример 15. К нефтяному пеку НП2, добавляется 10% α-метилстирола и смесь подвергается термообработке под давлением собственных паров при 250°С в течение 60 минут. Выход модифицированного пека составляет 107% от исходного. Пек имеет температуру размягчения 70°С и выход летучих веществ 57,1%.

Пример 16. К нефтяному пеку НП2, добавляется 5% α-метилстирола и смесь подвергается термообработке под давлением собственных паров при 200°С в течение 60 минут. Выход модифицированного пека составляет 104% от исходного. Пек имеет температуру размягчения 78°С и выход летучих веществ 56,4%.

Пример 17. К нефтяному пеку НП2, добавляется 5% α-метилстирола и смесь подвергается термообработке под давлением собственных паров при 170°С в течение 60 минут. Выход модифицированного пека составляет 103% от исходного. Пек имеет температуру размягчения 80°С и выход летучих веществ 56,3%.

В таблице 2 приведены характеристики исходных и модифицированных пеков по ГОСТ 10200-2017. Модификация пеков оказывает сильное влияние на показатель «температура размягчения», при использовании добавки реагента в количестве 5% показатели «коксовый остаток» и «выход летучих веществ» изменяются незначительно. Такие характеристики пека, как «массовая доля веществ, нерастворимых в толуоле» и «массовая доля веществ, нерастворимых в хинолине» также изменяются незначительно.

Модифицированные каменноугольные пеки имеют более низкое значение показателя «выход летучих веществ» по сравнению с достижимыми значениями для промышленных пеков с близкими значениям температур размягчения по ГОСТ 10200-2017, и соответственно, более высокий коксовый остаток. Модификация нефтяных пеков позволяет получить нефтяные пеки со значением показателя «выход летучих веществ», приближающимся к таковому для каменноугольных пеков. Так модифицированный нефтяной пек по примеру 13 при температуре размягчения 65°С имеет выход летучих веществ 61,4%, что соответствует марке А для каменноугольного пека по ГОСТ 10200-2017, а модифицированный нефтяной пек по примеру 15 при температуре размягчения 70°С имеет выход летучих веществ 57,1%, что соответствует маркам Б и Б1 для каменноугольного пека. При этом в модифицированных нефтяных пеках отсутствует α1 - фракция, что позволяет рассматривать их в качестве пропиточных пеков.

Приведенные примеры не исчерпывают возможные варианты использования изобретения на практике, которые очевидны квалифицированному специалисту после прочтения описания и которые определяются следующей формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАДИАЦИОННО-ТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ПЕКА-СВЯЗУЮЩЕГО ДЛЯ ПРОИЗВОДСТВА ЭЛЕКТРОДОВ | 2014 |

|

RU2571152C2 |

| Способ изготовления изделия из углерод-углеродного композиционного материала | 2019 |

|

RU2734685C1 |

| ПРОЦЕСС И СИСТЕМА ТЕРМИЧЕСКОЙ ОБРАБОТКИ С УВЕЛИЧЕННЫМ ВЫХОДОМ ПЕКА | 2020 |

|

RU2837197C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2015 |

|

RU2586139C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕКАМЕННОУГОЛЬНОГО СВЯЗУЮЩЕГО ПЕКА | 2019 |

|

RU2729803C1 |

| Самосмазывающаяся композиция и способ ее получения | 1980 |

|

SU954416A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО ПЕКА | 2020 |

|

RU2750991C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ПЕКА С ПОНИЖЕННЫМ СОДЕРЖАНИЕМ БЕНЗ(А)ПИРЕНА | 2017 |

|

RU2671354C1 |

| Способ рециклинга наполнителя из отходов полимерных композиционных материалов (ПКМ) | 2020 |

|

RU2734676C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ЭЛЕКТРОДНОГО ПЕКА | 2021 |

|

RU2752174C1 |

Изобретение относится к способу получения каменноугольных и нефтяных пеков, применяемых в качестве связующих и пропиточных материалов для получения графитированных электродов, анодной массы, конструкционных углерод-углеродных материалов. Способ включает модификацию посредством проведения химической реакции каменноугольных и нефтяных пеков с альфа-метилстиролом или стиролом в интервале температур 170-300°С. Технический результат заявленного изобретения заключается в разработке способа модифицирования пека, позволяющего получить продукт с высоким коксовым остатком при пониженной температуре размягчения и применимого как для каменноугольных, так и нефтяных пеков с температурами размягчения в широком интервале, не требующего предварительного синтеза пластифицирующей добавки. 2 табл., 17 пр.

Способ получения модифицированных связующих и пропиточных пеков с высоким коксовым остатком при пониженной температуре размягчения, отличающийся тем, что модификация осуществляется проведением химической реакции каменноугольных и нефтяных пеков с альфа-метилстиролом или стиролом в интервале температур 170-300°С.

| Jacek Machnikowski et al., "Mesophase development in coal-tar pitch modified with various polymers" // "Journal of Analytical and Applied Pyrolysis", v | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Раздвижной паровозный золотник со скользящими по его скалке поршнями и упорными для них шайбами | 1922 |

|

SU147A1 |

| V.S | |||

| Ostrovskiy and N | |||

| S | |||

| Starichenko, "Changing the Properties of Coal Pitch by Means of Additives" // "Coke and chemistry", V.61, N 1, 2018, pp | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| Е.И | |||

| Андрейков | |||

Авторы

Даты

2024-08-06—Публикация

2023-03-27—Подача