Изобретение относится к области черной металлургии, в частности к способам внепечной обработки жидкого металла под вакуумом.

В настоящее время на металлургических заводах получили широкое распространение различные способы внепечной обработки жидкого металла, в том числе различные способы вакуумного рафинирования, суть которых заключается в удалении под воздействием разрежения из жидкой стали, полученной в конвертере, примесей, преимущественно углерода и кислорода, находящихся в жидком металле в связанном (углерод) или в растворенном (кислород, водород, азот) состоянии. Самым распространенным является способ вакуумного рафинирования жидкой стали в ковше, предусматривающий размещение ковша с жидкой сталью в вакуумной камере, герметизацию камеры и создание в ней разрежения над всей поверхностью стали (Соколов Г.А. Внепечное рафинирование стали. М., «Металлургия», 1975, с.127-130, SU 1010140 А, МПК С21С 7/10, 1981.10.13, RU 2046149 C1, МПК С21С 7/10, 1995.10.20). Для интенсификации процесса удаления примесей одновременно с созданием разрежения над поверхностью жидкой стали через нее продувают инертный газ, преимущественно аргон. Способ вакуумного рафинирования в ковше обладает несколькими преимуществами: во-первых, он самый простой из известных способов вакуумного рафинирования, во-вторых, при его проведении обработке подвергается вся поверхность жидкой стали, размещенной в ковше, поэтому сталь обрабатывается более равномерно, что позволяет получить гарантированное и воспроизводимое качество стали. Кроме того, данный способ позволяет производить глубокую десульфурацию стали за счет интенсивного массообмена между шлаком и жидкой сталью на ее поверхности. Однако создание разрежения над поверхностью жидкой стали приводит к ее вскипанию, образованию брызг и переливу стали через борт ковша. Брызги и переливы жидкой стали через борт ковша загрязняют вакуумную камеру и приводят к потерям стали. На практике для устранения этих недостатков сталь заливают в ковш с недоливом, оставляя борт ковша свободным по высоте примерно на 1200-1450 мм (величина свободного борта определена экспериментально и обусловлена уровнем, на который поднимается шлакометаллическая эмульсия при вскипании стали, а также характером процесса рафинирования, содержанием в стали примесей и интенсивностью продувки аргоном). Недолив металла в ковш снижает производительность процесса производства металла в целом, так как объем ковша должен соответствовать объему стали, выплавляемой за одну плавку в одном конвертере.

Из уровня техники известны технические решения, направленные на решение проблемы образования брызг и перелива жидкого металла через борт ковша в процессе вакуумного рафинирования. В основном это различные устройства, которые или предотвращают попадание жидкого металла на элементы вакуумной камеры, или ограничивают подъем жидкого металла вдоль борта ковша. В первом случае это крышки или своды, устанавливаемые в вакуумной камере над ковшом или непосредственно на ковш (JP 7062421, МПК С21С 7/10, 03.07.1995, ЕР 1215288, МПК С21С 7/10, 2002.06.19, RU 2046149, МПК С21С 7/10, 1995.10.20) или наращивающие борт ковша (JP 9111331, МПК С21С 7/10, 1997.04.28). Во втором случае это различные конструкции типа патрубков, погружаемые в жидкий металл, внутри которых вскипающий металл может подниматься выше уровня борта ковша, при этом в процессе обработки уровень жидкого металла в зоне между погружаемым патрубком и бортом ковша изменяется незначительно (WO 90/10087, МПК С21С 7/10, 1990.02.20, JP 8120324, МПК С21С 7/10, 1996.05.17). Общим недостатком использования различных указанных устройств является усложнение оборудования, а в случае действующего производства их применение требует больших материальных затрат на проведение модернизации оборудования.

Наиболее близким аналогом настоящего изобретения по технической сущности и достигаемому эффекту является способ вакуумного рафинирования жидкой стали в ковше, включающий измерение скорости и состава выделяющихся по ходу процесса вакуумирования газов, предусматривающий окончание процесса по достижении заданного значения разности между исходными содержанием контролируемого компонента в системе металл-шлак и суммарным его количеством в выделяющихся газах (SU 1010140, МПК С21С 7/10, 07.04.83). Недостатком данного способа является то, что сначала контролируют общий объем выделяющихся газов, а затем в объеме всех выделяющихся газов определяют, сколько выделилось углерода, и по балансу останавливают процесс вакуумного рафинирования. Изменение скорости отвода газов в этом процессе не контролируют, хотя этот показатель характеризует возможность интенсивного вскипания жидкой стали и подъема в связи с этим шлакометаллической эмульсии выше допустимого уровня, что приводит к ее переливу через борт ковша.

Технической задачей настоящего изобретения является исключение возможности перелива жидкой стали через борт ковша в процессе вакуумного рафинирования за счет управления соотношением расхода перемешивающего газа и создаваемого над поверхностью жидкой стали давления дегазации.

Поставленная задача решается в способе вакуумного рафинирования жидкой стали в ковше, включающем перемешивание жидкой стали путем подачи аргона, определение состава откачиваемого из вакуумной камеры газа и измерение давления над поверхностью жидкой стали, в котором согласно изобретению в процессе вакуумного рафинирования давление над поверхностью жидкой стали и расход аргона регулируют в зависимости от содержания азота в откачиваемом газе, изменения скорости выделения оксида углерода из жидкой стали и величины подъема уровня жидкой стали в ковше по стадиям, причем на первой стадии снижают давление в вакуумной камере, измеряют содержание азота в откачиваемом газе и снижают расход аргона до уровня 10-15% от максимальной величины, затем поддерживают указанный уровень расхода аргона до достижения содержания азота, равного или меньшего 7% от первоначального значения; на второй стадии измеряют изменение скорости выделения оксида углерода из жидкой стали и контролируют величину подъема уровня шлакометаллической эмульсии в ковше, при этом при подъеме уровня шлакометаллической эмульсии не более чем на 0,4 м и давлении меньшем или равном 0,3 кПа расход аргона повышают, а при росте скорости выделения оксида углерода из жидкой стали более чем на 40% за минуту от установившегося значения повышение расхода аргона прекращают и давление повышают до 0,3 кПа, затем при установившейся скорости выделения оксида углерода из жидкой стали расход аргона увеличивают до максимальной величины; на третьей стадии измеряют скорость выделения оксида углерода и при достижении ею значения, равного 0,3% от максимального значения, процесс вакуумного рафинирования прекращают.

Сущность изобретения поясняется со ссылкой на прилагаемые иллюстрации, на которых показано следующее.

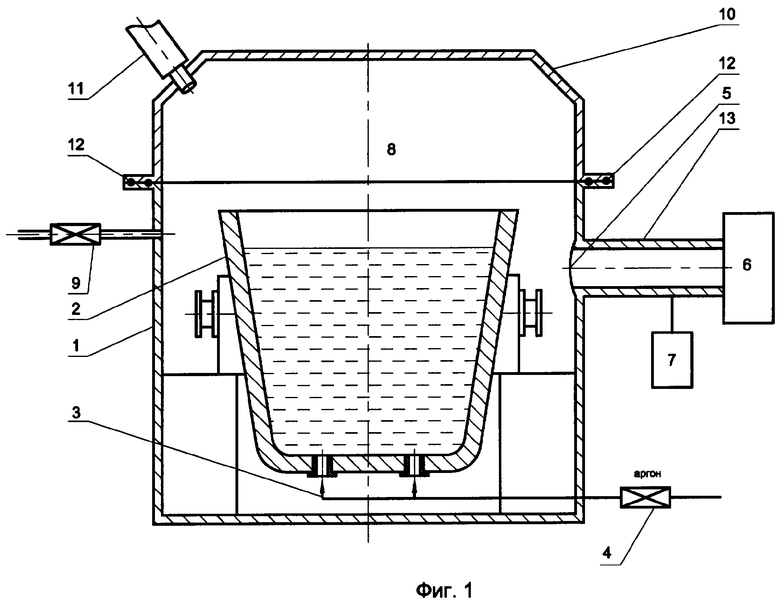

Фиг.1 - схема установки для вакуумного рафинирования жидкой стали в ковше.

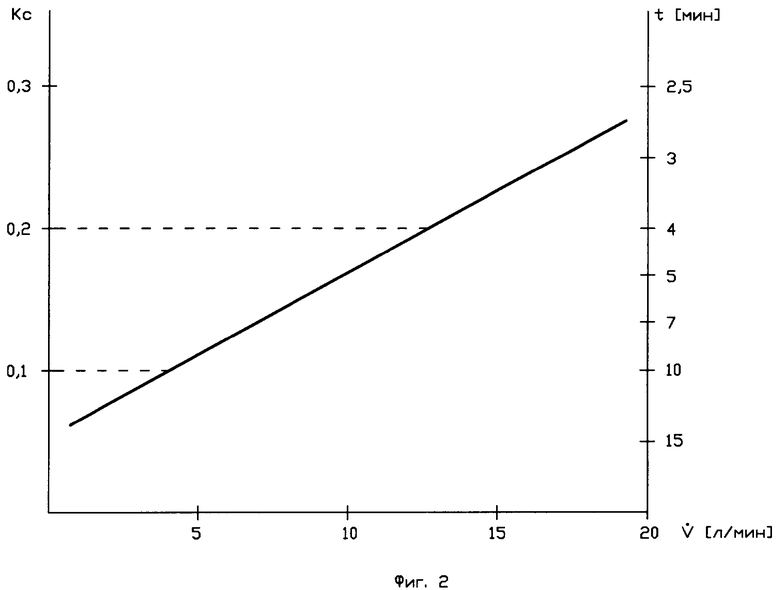

Фиг.2 - график зависимости константы обезуглероживания (Кс) от удельного расхода аргона ( ).

).

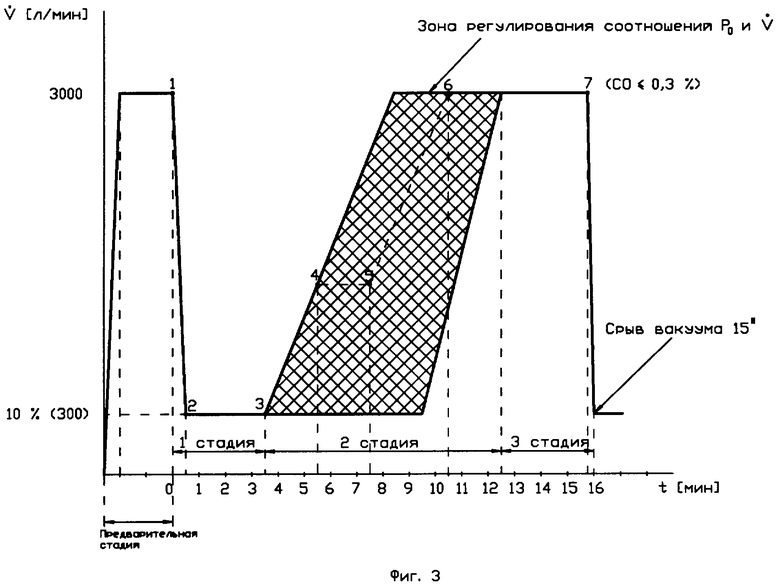

Фиг.3 - график изменения расхода аргона ( ) по стадиям процесса.

) по стадиям процесса.

Устройство, реализующее способ, содержит вакуумную камеру 1, выполненную с возможностью размещения ковша 2 с жидкой сталью. В днище ковша 2 установлены пористые пробки 3, которые трубопроводами связаны с клапаном 4, регулирующим подачу аргона. Вакуумная камера 1 посредством бокового отверстия 5 и трубопроводов 13 соединена с вакуумным насосом 6 и газоанализатором 7. Вакуумный насос 6 создает разрежение в объеме 8 над поверхностью жидкой стали. Вакуумная камера 1 посредством клапана 9 соединена с линией подачи азота. Вакуумная камера 1 снабжена крышкой 10, на которой размещено средство 11 наблюдения за уровнем жидкой стали в ковше, например телекамера или лазерный высотомер. Крышка 10 соединяется с вакуумной камерой 1 уплотнением 12. Средство 11 наблюдения соединено с клапаном 9.

Рафинирование жидкой стали в соответствии с настоящим способом осуществляют следующим образом. Ковш 2 с жидкой сталью с помощью крана устанавливают в вакуумную камеру 1. Перед началом процесса вакуумного рафинирования с помощью клапана 4 через пористые пробки 3 в жидкую сталь в течение 2 минут подают перемешивающий газ, преимущественно аргон, в соответствии с графиком, показанным на фиг.3 (предварительная стадия). Затем вакуумную камеру 1 закрывают крышкой 10 с уплотнением 12 и с помощью вакуумного насоса 6 над поверхностью жидкой стали снижают давление (Р0), и одновременно начинают снижать расход (V) аргона, при этом газоанализатором 7 контролируют содержание азота в откачиваемом из вакуумной камеры 1 газе. После снижения расхода аргона до 10-15% от максимальной величины снижение расхода аргона прекращают. Далее расход аргона поддерживают на достигнутом уровне до достижения концентрации азота, равной 7% от первоначального значения. После этого расход аргона увеличивают с 10-15% до максимальной величины. Процесс дегазации жидкой стали начинается с момента достижения давлением Р0 величины Р0≤3 кПа.

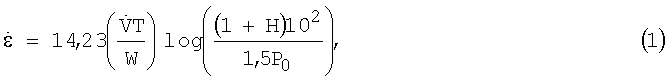

Известно, что мощность перемешивания жидкого металла в ковше (в том числе жидкой стали) определяется уравнением Плюшкеля (R.J.Fruehan et al.: «Vacuum Degassing of Steel, Iron and Steel Society, 1990»):

где  - удельная мощность перемешивания [Вт/т],

- удельная мощность перемешивания [Вт/т],

- расход аргона [л/мин],

- расход аргона [л/мин],

Т - температура жидкого металла в ковше [K],

W - масса жидкого металла в ковше [т],

Н - глубина вдувания аргона [м],

P0 - давление над свободной поверхностью ванны жидкого металла (кПа).

Регулирование давления Р0 в объеме 8 (в вакуумной камере 1) выполняют путем подачи азота в вакуумную камеру 1 посредством клапана 9 для устранения возможности перелива жидкой стали или шлакометаллической эмульсии через борт ковша при резком подъеме уровня при вскипании. Согласно уравнению (1) удельная мощность перемешивания  зависит от величины давления Р0 над поверхностью жидкой стали и от расхода

зависит от величины давления Р0 над поверхностью жидкой стали и от расхода  перемешивающего газа.

перемешивающего газа.

Перемешивание жидкой стали аргоном значительно ускоряет процесс рафинирования стали, так как при этом во много раз увеличивается площадь поверхности, вступающей в реакцию, так как пузыри аргона, поднимаясь к свободной поверхности ванны металла, создают зону контакта между жидкой сталью и газообразной фазой (аргоном), характеризующуюся низким парциальным давлением оксида углерода (СО). Кроме того, выход пузырей аргона на свободную поверхность ванны металла создает большое количество брызг, увеличивая площадь металла, контактирующего с низким давлением над поверхностью ванны металла, при этом обезуглероживание описывается следующим уравнением:

где

Сf - содержание углерода в жидкой стали в конце вакуумного рафинирования,

Сi - содержание углерода в жидкой стали перед вакуумным рафинированием,

Кc - константа обезуглероживания (мин-1),

t - продолжительность процесса вакуумного рафинирования.

График на фиг.2 показывает увеличение константы обезуглероживания Кс в зависимости от интенсивности перемешивания жидкой стали аргоном.

Известно также, что удаление углерода из жидкой стали происходит по реакции с кислородом:

при этом в реакцию может вступать либо кислород растворенный в жидкой стали, либо кислород из окислов в шлаке, таких как F2O и MnO, поэтому основным газом, откачиваемым насосом 6, является оксид углерода (СО).

Характер вскипания жидкой стали определяется, в основном, изменением скорости выделения из нее оксида углерода (СО), диоксид углерода (СО2) на процесс вскипания влияет незначительно, поэтому измеряя с помощью газоанализатора 7 изменение скорости возникновения в откачиваемом газе оксида углерода (СО) можно судить о скорости обезуглероживания стали, а следовательно, и о степени вспенивания шлакометаллической эмульсии, образующейся на поверхности жидкой стали при ее вскипании.

Для обеспечения безопасного хода обработки жидкой стали вакуумом (без переливов через борт ковша) необходимо поддерживать текущее значение константы обезуглероживания (Kci) на уровне 0,1-0,2 (фиг.2). Этот уровень обеспечивает оптимально-эффективную скорость процесса вакуумного рафинирования и одновременно исключает возможность перелива шлакометаллической эмульсии через борт ковша.

Регулирование соотношений  и Р0 возможно в пределах 15 минут процесса дегазации, так как известно, что к 15-й минуте в жидкой стали процесс окисления углерода достигает 80-90% от требуемого, поэтому остающийся углерод не приводит к вспениванию и переливу жидкой стали через борт ковша. Для удаления оставшегося углерода (это 10-15% от первоначального значения) далее процесс ведут с максимальной мощностью перемешивания аргоном до того момента, пока скорость выделения оксида углерода не составит 0,3% от максимального значения по показаниям газоанализатора 7.

и Р0 возможно в пределах 15 минут процесса дегазации, так как известно, что к 15-й минуте в жидкой стали процесс окисления углерода достигает 80-90% от требуемого, поэтому остающийся углерод не приводит к вспениванию и переливу жидкой стали через борт ковша. Для удаления оставшегося углерода (это 10-15% от первоначального значения) далее процесс ведут с максимальной мощностью перемешивания аргоном до того момента, пока скорость выделения оксида углерода не составит 0,3% от максимального значения по показаниям газоанализатора 7.

Пример

Ковш 2 с жидкой сталью марки S1006 от конвертера подавали цеховым краном в вакуумную камеру 1. Масса жидкой стали составляла 334 т, при этом расстояние от поверхности жидкой стали до края борта ковша (свободный борт) равнялось 900 мм. После установки ковша 2 в вакуумную камеру 1 посредством клапана 4 подключили подачу аргона и вели перемешивание жидкой стали в течение 2-х минут с максимальным расходом аргона, равным 3000 л/мин (фиг.3). Затем закрыли крышку 10 вакуумной камеры 1 и в соответствии с графиком, показанным на фиг.3, начали первую стадию процесса вакуумного рафинирования. В момент, соответствующий точке 1 графика, начали снижать давление в вакуумной камере 1 вакуумным насосом 6, снижать расход аргона и контролировать содержание азота в откачиваемом газе газоанализатором 7. В качестве газоанализатора 7 использовали газоанализатор марки ФТИАН-2, пригодный для определения состава и измерения изменения скорости расхода газа, то есть пригодного для определения второй производной от расхода любого газа в составе откачиваемого газа. Данные газоанализаторы использовались ранее только в конвертерных производствах. Через 30 секунд (точка 2) расход аргона снизился до 300 л/мин, что составляет 10% от максимального значения, при этом давление в вакуумной камере 1 и соответственно над поверхностью жидкой стали в области 8 составило 0,3 кПа. С этого момента расход аргона поддерживали на достигнутом уровне в течение 3-х минут, пока содержание азота в откачиваемом газе не снизилось до 7% от первоначального значения (точка 3), при этом давление не изменилось и равнялось 0,3 кПа. Длительность первой стадии процесса составила 3,5 минуты. На второй стадии (точка 3) повышают расход аргона, измеряя при этом изменение скорости выделения оксида углерода из жидкой стали и величину подъема (Δh) уровня шлакометаллической эмульсии в ковше. Измерение уровня подъема осуществляли лазерным высотомером марки RS 422 фирмы SICK. В точке 4 уровень шлакометаллической эмульсии поднялся на 180 мм (Δh=180 мм), при этом давление Р0 снизилось до 0,09 кПа, а скорость выделения оксида углерода за последние 15 секунд повысилась на 10% (с 1600 л/мин до 1750 л/мин), что составляет 40% за минуту. Такое резкое повышение скорости выделения оксида углерода свидетельствовало о начале бурного вскипания жидкой стали в ковше, которое могло привести к переливу жидкой стали (шлакометаллической эмульсии) через борт ковша. Для предупреждения перелива через борт ковша в момент, соответствующий точке 4, открыли клапан 9 и подавали в вакуумную камеру 1 азот для подъема давления до 0,3 кПа, при этом скорость выделения оксида углерода снизилась до 1650 л/мин и не изменялась в течение 2-х минут (точка 5), а уровень подъема шлакометаллической эмульсии не превышал 0,4 м. На 9-й минуте процесса (точка 5) продолжили повышение расхода аргона и вели его в течение 3-х минут до достижения максимальной величины (3000 л/мин). Длительность второй стадии процесса в данном конкретном случае составила 7 минут. Затем расход аргона поддерживали на максимальном уровне и измеряли скорость выделения оксида углерода (точки 6-7). Когда скорость выделения оксида углерода составила 5 л/мин (0,3% от максимального значения), процесс вакуумного рафинирования прекратили. Общая длительность процесса составила 16 минут, при этом содержание углерода в жидкой стали снизилось с 0,022% до 0,0021%. Переливов жидкой стали или шлакометаллической эмульсии через борт ковша не зафиксировано, причем по сравнению со стандартным процессом вакуумного рафинирования масса стали в ковше увеличилась на 24 т (с 310 т до 334 т), то есть примерно на 8%. Достижение указанного эффекта стало возможным за счет оперативного управления соотношением расхода перемешивающего газа, в данном случае аргона, и создаваемого над поверхностью жидкой стали давления. Использование измерения изменения скорости выделения оксида углерода дает возможность увеличить быстродействие обнаружения процесса вскипания жидкого металла в ковше, а следовательно, получить дополнительное время для возможности предотвратить перелив жидкого металла через борт ковша.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВАКУУМНОГО РАФИНИРОВАНИЯ СТАЛИ В КОВШЕ, УСТРОЙСТВО (ВАРИАНТЫ) И ПАТРУБОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2324744C1 |

| АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И СПОСОБ ЕЕ ВЫПЛАВКИ | 2011 |

|

RU2456365C1 |

| СПОСОБ РАФИНИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ В ПЕЧЬ-КОВШЕ | 2010 |

|

RU2425154C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРАНСФОРМАТОРНОЙ СТАЛИ | 2007 |

|

RU2353666C2 |

| СПОСОБ ДЕГАЗАЦИИ СТАЛИ | 2009 |

|

RU2406768C1 |

| Способ дегазации стали | 1977 |

|

SU692864A1 |

| УСТРОЙСТВО ДЛЯ ВАКУУМИРОВАНИЯ МЕТАЛЛА | 2016 |

|

RU2651097C2 |

| Способ порционного вакуумирования стали | 1983 |

|

SU1135773A1 |

| Способ производства особонизко- углЕРОдиСТОй СТАли B ВАКууМЕ | 1979 |

|

SU806770A1 |

| СПОСОБ ПОДАВЛЕНИЯ ОБРАЗОВАНИЯ БУРОГО ДЫМА ПРИ ЗАЛИВКЕ ЧУГУНА В КОНВЕРТЕР | 2008 |

|

RU2377314C1 |

Изобретение относится к черной металлургии, а именно к обработке жидкой стали в ковше. Способ включает регулирование давления над поверхностью жидкой стали и расход аргона в зависимости от содержания азота в откачиваемом газе, изменения скорости выделения оксида углерода и величины подъема уровня жидкой стали (шлакометаллической эмульсии) в ковше. Использование изобретения позволяет исключить возможность перелива жидкой стали через борт ковша в процессе вакуумного рафинирования. 1 з.п. ф-лы, 3 ил.

| Способ вакуумирования жидкой стали | 1981 |

|

SU1010140A1 |

| Способ рафинирования стали и сплавов | 1981 |

|

SU986939A1 |

| Способ вакуумирования жидкой стали | 1981 |

|

SU1025732A1 |

| JP 2004115823, 15.04.2004 | |||

| Способ дегазации стали | 1977 |

|

SU692864A1 |

Авторы

Даты

2009-03-10—Публикация

2007-02-26—Подача