11

Изобретение относится к внепечной обработке стали и может быть использовано дихя проведения процесса вакуумирования жидкой стали в струе.

Известен способ вакуукирования металла в струе при переливе из ковша в ковш под вакуумом, при котором управление расходом жидкой стали при переливе осуществляется с помощью стопора, установленного в ковше Скорость перелива жидкой стали из ковша в ковш зависит от высоты подъма стопора и проходного сечения разливочного стакана Л

Недостатком указанного способа является отсутствие средств контроля интенсивности дегазации жидкой стали при переливе из ковша в ковш.

Наиболее близким к изобретению по технической сущности является способ управления, реализуемый на агрегате передела жидкой стали в струе, включающий перелив жидкой стали из разливочного ковша через промежуточную емкость в изложницу, находящуюся в кессоне под вакуумом, в струю жидкой стали через стопор промежуточной емкости вводится инертный газ, из промежуточной емкости в изложницу, находящуюся в кессоне, поступает не струя расплава, а струя газометаллической

смеси 2,

I 1. J

Недостаток указанного способа отсутствие средств контроля и регулирования интенсивности дегазации жидкой стали в струе за время ее пребывания под вакуумом, что не позволяет проводить наиболее полное удаление вредных примесей из расплава по всей высоте слитка.

Целью изобретения является максимальное удаление вредных примесей из металла по всей высоте слитка и увеличение выхода годного металла из слитка.

Поставленная цель достигается тем, что при способе управления дегазацией жидкой стали в струе, вклю чающем перелив жидкой стали из разливочного ковша через промежуточную емкость в изложницу, находящуюся в кессоне под вакуумом, для обеспечения максимальной дегазации жидкой стали в струе по мере заполнени изложницы периодически увеличивают площадь поперечного сечения зеркала

металла, находящуюся под BaKyyMONf до момента, когда производная от расхода откачиваемых газов будет рана нулю.

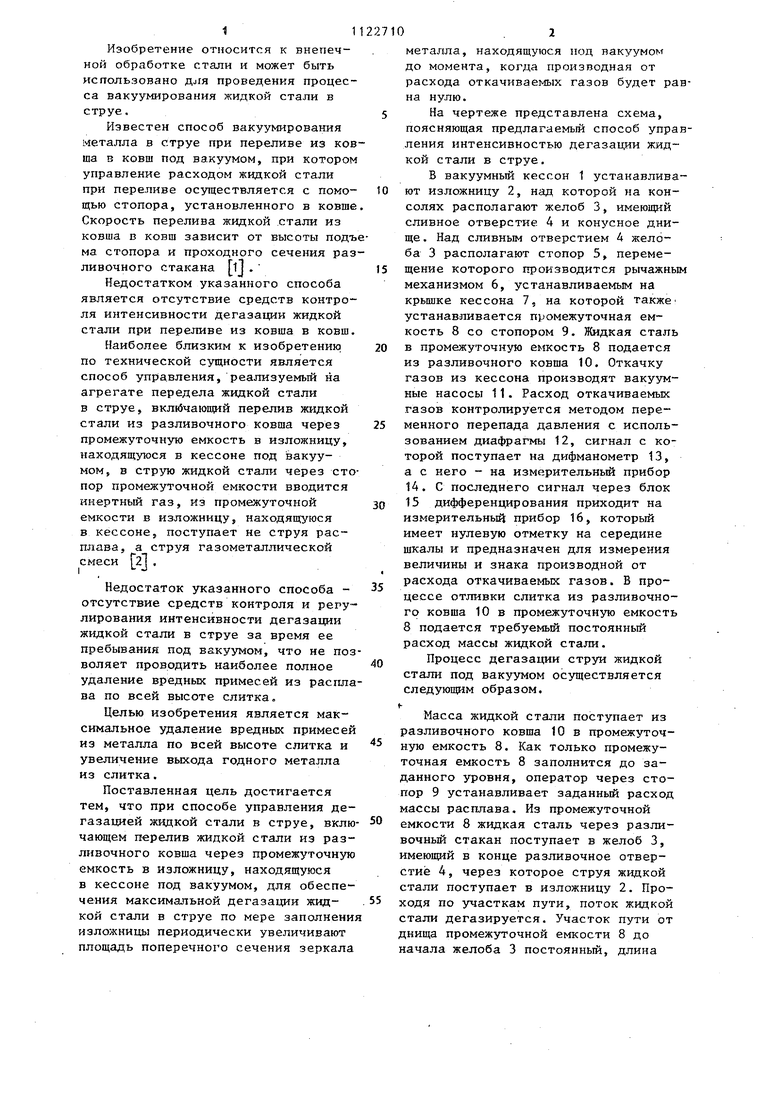

На чертеже представлена схема, поясняющая предлагаемый способ упраления интенсивностью дегазации жидкой стали в струе.

В вакуумный кессон 1 устанавливают изложницу 2, над которой на консолях располагают желоб 3, имеющий сливное отверстие 4 и конусное днище . Над сливным отверстием 4 желоба 3 располагают стопор 5, перемещение которого производится рычажны механизмом 6, устанавливаемым на крышке кессона 7, на которой также устанавливается промежуточная емкость 8 со стопором 9. Жидкая сталь в промежуточную емкость 8 подается из разливочного ковша 10. Откачку газов из кессона производят вакуумные насосы 11. Расход откачиваемых газов контролируется методом переменного перепада давления с использованием диафрагмы 12, сигнал с которой поступает на дифманометр 13, а с него - на измерительный прибор 14. С последнего сигнал через блок 15 дифференцирования приходит на измерительный прибор 16, который имеет нулевую отметку на середине шкалы и предназначен для измерения величины и знака производной от расхода откачиваемых газов. В процессе отливки слитка из разливочного ковша 10 в промежуточную емкость 8 подается требуемый постоянный расход массы жидкой стали.

Процесс дегазации струи жидкой стали под вакуумом осуществляется следующим образом.

Масса жидкой стали поступает из

разливочного ковша 10 в промежуточную емкость 8. Как только промежуточная емкость 8 заполнится до заданного уровня, оператор через стопор 9 устанавливает заданный расход массы расплава. Из промежуточной емкости 8 жидкая сталь через разливочньй стакан поступает в желоб 3, имеющий в конце разливочное отверстие 4, через которое струя жидкой стали поступает в изложницу 2. Проходя по участкам пути, поток жидкой стали дегазируется. Участок пути от днища промежуточной емкости 8 до начала желоба 3 постоянный, длина

3

желоба 3 также постоянна, а длина пути от разливочного отверстия 4 желоба 3 до поверхности расплава в изложницы 2 по мере заполнения изложницы уменьшается. Следовательно, по мере заполнения изложницы 2 расплавом интенсивность его дегазации снижается. Для поддержания интенсивности дегазации на максимуме необходимо увеличить площадь контакта металла с вакуумом. Увеличение контактирующей с вакуумом поверхности потока расплава осуществляется путем частичного перекрытия стопором 5 разливочного отверстия 4. Тогда скорость потока жидкого металла в :желобе 3 уменьшается, а площадь контакта металла с вакуумом начинает увеличиваться, соответственно увеличивая интенсивность дегазации расплава.

Управление дегазацией жидкой стали в струе производится следующим образом.

Установку подготавливают к работ Алюминиевым листом перекрывают разливочный стакан в промежуточной емкости 8, включают вакуумные насосы 11, в кессоне 1 создают разрежение. Стопором перекрывают разливочный стакан в промежуточной емкости 8. Из разливочного ковша 10 подают заданньй расход массы жидкой стали, которая поступает в промежуточную емкость 8. Как только промежуточная емкость 8 заполнится до заданного уровня, оператор открьгоает стопор, и жидкая сталь, прожигая алюминиевы лист, поступает в желоб 3. Оператор через рычажный механизм 6 перемещает стопор 5 так, чтобы разливочиое отверстие 4 было полностью открыто. Жидкая сталь, проходя по желобу 3, поступает в изложницу 2. Как только поток жидкой стали поступает в кессон 1, начинается ее дегазация. Количество откачиваемых газов начинает возрастать до определенного предела. На диафрагме 12 также до определенного предела начинает возрастать перепад давления, что на дифманометре 13 преобразуется в электрический сигнал, который поступает на измерительный прибор 14. С реостата

7104

дистанционной передачи показаний измерительного прибора 14 сигнал поступает на блок 15 дифференцирования, а с него производная от сигнала приходит на измерительный прибор 16, который имеет нулевую отметку н середине шкалы. Как только прекрати ся увеличение вьщеляющихся из потока газов, производная от их сигнала равна нулю, показание измерительног прибора также равно нулю. По мере заполнения изложницы расплавом поверхность контакта потока жидкой стли с вакуумом сокращается, интенсивность газовыделения снижается, что тут же фиксируется на измерителном приборе 16. Оператор, перекрыва разливочное отверстие 4, увеличивает площадь контакта потока жидкой стали с вакуумом до тех пор, пока производная от расхода откачиваемых газов не будет равна нулю (измерительный прибор 16). Вновь интенсивность дегазации вьшедена на максимум. Изложница 3 продолжает заполняться расплавом, площадь поверхности контакта потока жидкой стали с вакуумом сокращается, интенсивность газовьщеления снижается, что фиксируется на измерительном приборе 16. Вновь, оператор частично перекрывает разливочное отверстие 4 до момента, когда производная от расхода откачиваемых газов равна нулю.

Таким образом, в процессе отливки слитка оператор осуществляет максимальную дегазацию струи жидкой стали по всей высоте слитка.

I

При испытании предлагаемого способа установлено, что удаление вредных примесей по всей высоте слитка стало одинакавым. Так, например, до использования предлагаемого способа управления разница по удалению кислорода, водорода и-неметаллических включений составляла около 30%, после использования способа 1-2%.

Ожидаемая экономическая эффективность изобретения за счет повышения качества слитка 12 000 руб. в год, за счет увеличения выхода годного металла из слитка 10 000 руб. в год

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом дегазации жидкой стали в струе | 1984 |

|

SU1154344A1 |

| Способ управления дегазацией жидкой стали в струе | 1988 |

|

SU1557175A1 |

| Система автоматического управления дегазацией жидкой стали в струе | 1988 |

|

SU1557174A1 |

| СПОСОБ ДЕГАЗАЦИИ СТАЛИ | 2009 |

|

RU2406768C1 |

| Способ управления кристаллизацией слитка в изложнице под вакуумом | 1984 |

|

SU1219245A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА | 1991 |

|

RU2026135C1 |

| Устройство для вакуумирования металла в струе | 1982 |

|

SU1073297A1 |

| СПОСОБ РАЗЛИВКИ МЕТАЛЛА СВЕРХУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2023528C1 |

| Способ управления процессом вакуумирования стали | 1980 |

|

SU899671A1 |

| Устройство для вакуумирования жидких металлов | 1974 |

|

SU556184A1 |

СПОСОБ УПРАВЛЕНИЯ ДЕГАЗАЦИЕЙ ЖИДКОЙ СТАЛИ при отливке слитка, включающий перелив жидкой стали из разливочного ковша через промежуточную емкость в изложницу, находящуюся в кессоне под вакуумом, отличающийся тем, что, с целью мак-, симального удаления вр.едных. примесей из металла по всей высоте слитка и увеличения выхода годного металла из слитка, для обеспечения максимальной дегазации жидкой стали в струе по мере заполнения изложницы периодически увеличивают площадь поперечного сечения зеркала металла, находящуюся под вакуумом до момента, когда производная от расхода откачиваемых газов будет равна нулю.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Рама к трактору для навесного оборудования | 1959 |

|

SU129134A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Агрегат для передела жидкого металла в струе | 1975 |

|

SU539083A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-11-07—Публикация

1983-11-14—Подача