Изобретение относится к металлообработке и может быть использовано для выбора инструментального материала для изготовления режущих инструментов.

Известен способ выбора рациональной марки инструментального материала, основанный на проведении ресурсных испытаний на износостойкость одновременно нескольких ножей инструмента из различных материалов при фрезеровании образцов из обрабатываемого материала при постоянном режиме резания.

Недостатком этого способа является высокая трудоемкость и малая информативность, так как оценка режущих свойств инструмента осуществляется на основе результата опыта при одном значении скорости резания и лишь по одному критерию - износостойкость

Известен способ выбора рационального инструментально материала, включающий определение зависимости износа сравниваемых материалов от скорости резания с построением графиков этой зависимости и выявлением материала с минимальной интенсивностью износа в заданных условиях, при этом интенсивность износа определяют как отношение площади изъянов и других повреждений на передней или задней поверхности инструмента к площади контакта стружки с передней или обработан ной поверхности с задней поверхностью инструмента, причем поверхности инструмента предварительно доводят и полируют до Rz 0 08-0,05 мкм, а величину интенсивности износа определяют после 1-2 мин резания.

Недостатком этого способа является относительно большая трудоемкость подгоХ|

ю о

товки инструмента, проведения и обработки результатов опытов, а также малая информативность из-за оценки режущих свойств инструмента по одному критерию на основе опыта при одном значении скорости резания.

Наиболее близким по технической сущности к заявляемому изобретению является способ выбора рациональной марки инструментального материала, заключающийся в том, что в качестве характеристики режущих свойств инструмента используют одну из характеристик процесса резания - длину так называемого участка упрочнения контакта стружки с передней поверхностью инструмента. При этом из нескольких материалов изготавливают режущие инструменты, обрабатывают ими с одинаковыми режимами образцы из одного материала, после резания на каждом инструменте определяют с помощью микроскопа длину участка упрочнения - длину пластического контакта передней поверхности со стружкой. Считают, что рациональной маркой инструментального материала является материал, имеющий наибольшую длину участка упрочнения.

Этому способу по информативности присущи недостатки указанных выше способов, а из-за сложности определения длины пластического контакта стружки с передней поверхностью инструмента недостатком его является, очевидно, и весьма невысокая точность. Кроме того, из теории резания известно, что при большей длине участка пластического контакта стружки с инструментом имеет место больший коэффициент усадки стружки, следовательно, и большая сила резания и глубина наклепанного слоя. Выбранная марка материала по указанному в этом способе критерию режущих свойств инструмента, очевидно, пригодна лишь для черновой или (в ряду случаев) получистовой обработки поверхностей деталей с высокой жесткостью, когда главным требованием к инструменту является его износостойкость при одном значении скорости (температуры) резания.

Целью изобретения является повышение точности определения рациональной марки инструментального материала преимущественно при чистовой лезвийной обработке поверхностей нежестких деталей при изменяющихся во времени в широком диапазоне режимах резания.

Эта цель достигается тем, что способ выбора марки инструментального материала, заключающийся в том, что из нескольких материалов изготавливают режущие инструменты, обрабатывают ими образцы из одного материала и определяют параметр, по которому производят выбор, отличающийся тем, что с целью повышения точности преимущественно при чистовой лезвийной обработке поверхностей нежестких деталей, обработку образцов осуществляют при изменяющейся во времени в одном и том же для всех материалов диапазоне скорости резания, в качестве параметра определяют

силу резания и выбирают материал с минимальным значением разности между максимальным и минимальным значениями силы резания.

При этом минимальную разность между

максимальными и минимальными значениями силы резания наиболее целесообразно определять на графике зависимости силы резания от скорости резания с минимальным значением максимальной и минимальной силы резания.

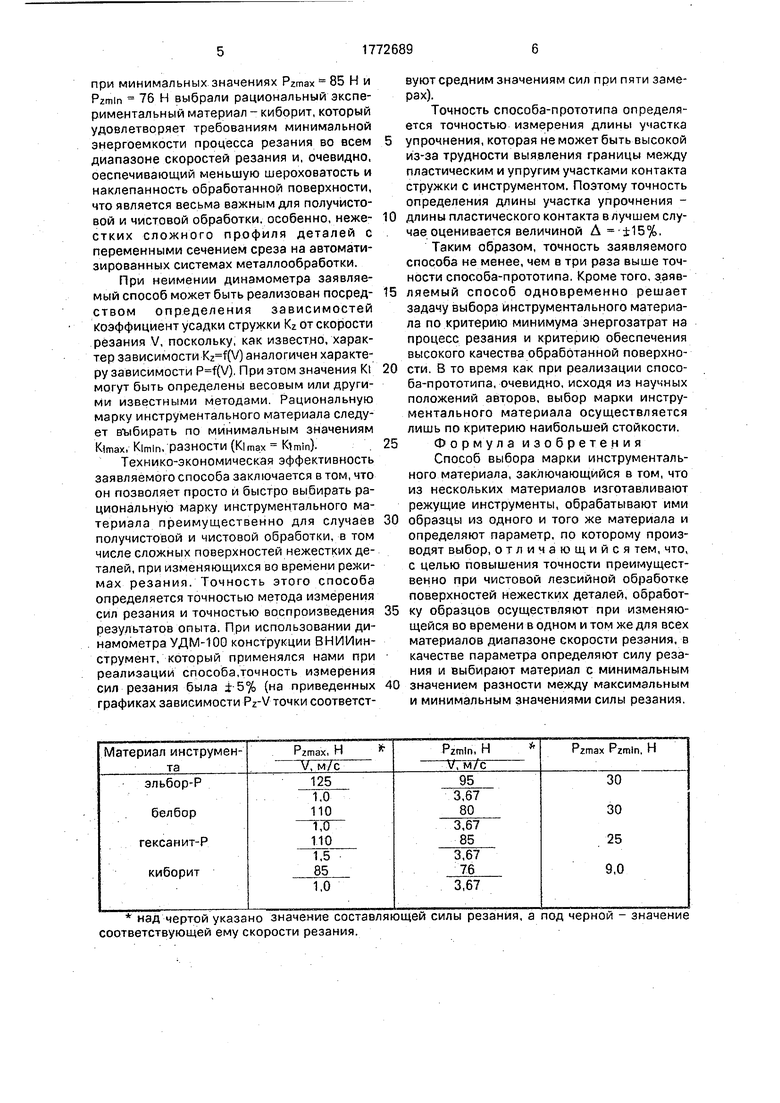

Заявляемый способ выбора рациональной марки инструментального материала поясняется следующим примером его реализации при получистовом резании закаленной стали 45 (НЯСЭ50...53) резцами ( у -10°; - 15°; р 45° р 15°; ) из различных сверхтвердых материалов (эльбор-Р, белбор, гексанит-Р, кибо- рит)с режимами: глубина резания ,2 мм;

подача ,08 мм/об; скорость резания V 30-220 м/мин (0.5...3.67 м/с).

Брали цилиндрическую заготовку из закаленной стали 45 (HRCs 50...53) и резцы с механическим креплением пластин из различных инструментальных сверхтвердых материалов: эльбора-Р, белбора,гексанита- Р, киборита и осуществляли резание на то- карно-винторезном станке мод, 1К62. При этом резцы закрепляли в трехкомпонентном динамометре, с помощью которого при резании на каждой ступени скорости резания (0.5; 0,67; 1,0; 1,33; 1,5; 2,0; 2,67; 3,67 м/с) при ,2 мм и ,08 мм/об измеряли составляющие силы резания.

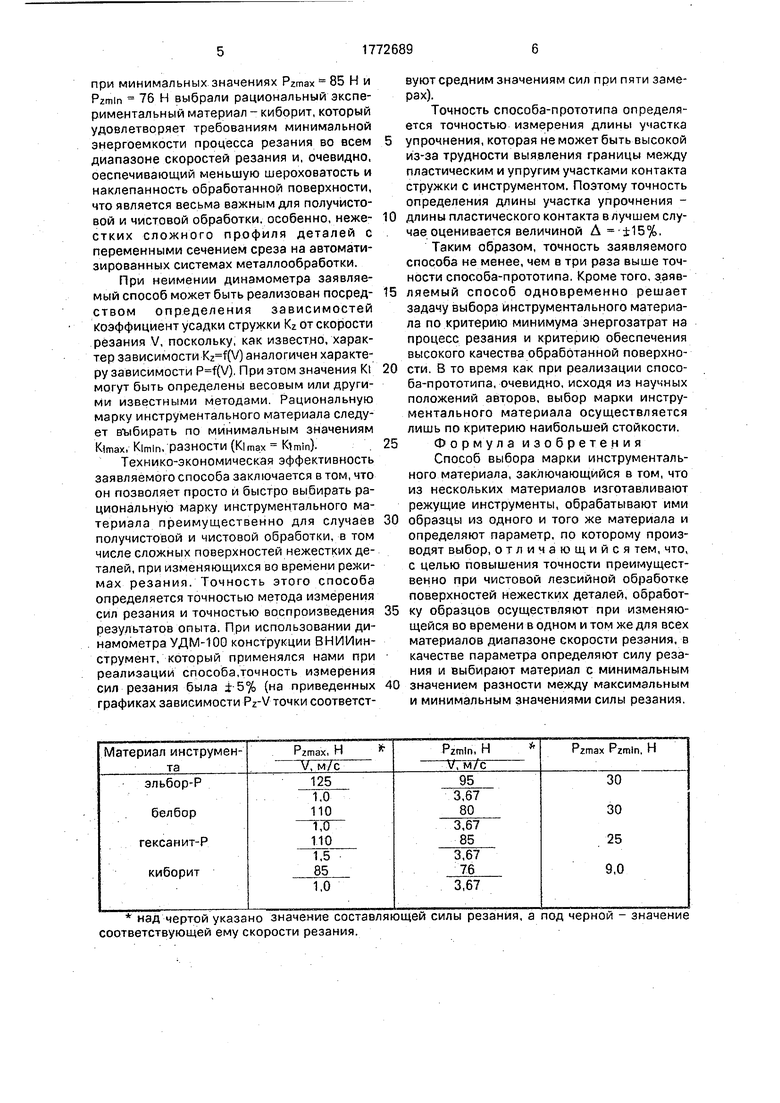

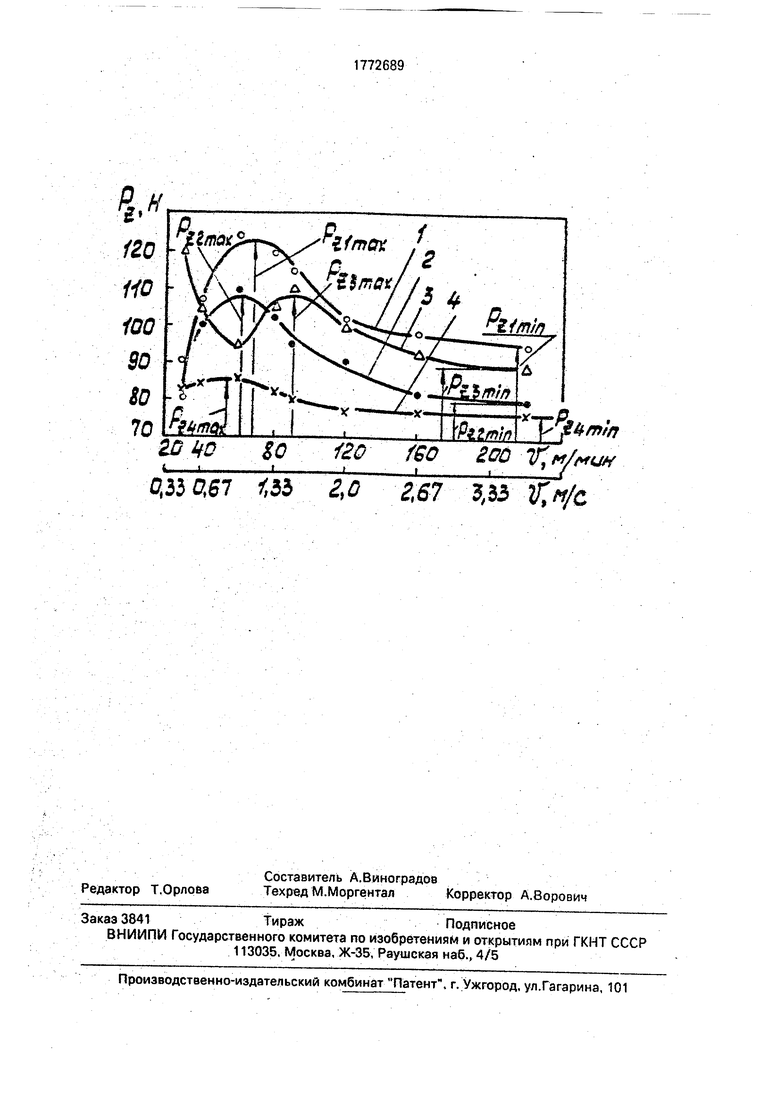

По измеренным значениям составляющей силы резания - Pz для каждого материала инструмента строили графики зависимости Pz f(V), показанные на чертеже, где кривая 1 - эльбор Р, 2 - белбор, 3 гексанит-Р, 4 - киборит. Отметим, что характер зависимости от скорости резания других составляющих (Ру, Рх) силы резания аналогичен зависимости (V). На каждом графике зависимости (V) определяли

значения Pzmax, Pzmin И раЗНОСТИ (Pzmax Pzmin), соответствующие диапазону больших скоростей за пределами наростообра- зования, которые приведены в таблице 1. По минимальной разности (Pzmax - Pzmir) 9.0 Н

при минимальных значениях PZmax 85 Н и Pzmin 76 Н выбрали рациональный экспериментальный материал - киборит, который удовлетворяет требованиям минимальной энергоемкости процесса резания во всем диапазоне скоростей резания и, очевидно, оеспечивающий меньшую шероховатость и наклепанность обработанной поверхности, что является весьма важным для получисто- вой и чистовой обработки, особенно, неже- стких сложного профиля деталей с переменными сечением среза на автоматизированных системах металлообработки.

При неимении динамометра заявляемый способ может быть реализован посред- ством определения зависимостей Коэффициент усадки стружки Kz от скорости резания V, поскольку, как известно, характер зависимости (V) аналогичен характеру зависимости (V). При этом значения Ki могут быть определены весовым или другими известными методами. Рациональную марку инструментального материала следует выбирать по минимальным значениям Kimax, Klmln, РЭЗНОСТИ (Klmax Klmin).

Технико-экономическая эффективность заявляемого способа заключается в том, что он позволяет просто и быстро выбирать рациональную марку инструментального материала преимущественно для случаев получистовой и чистовой обработки, в том числе сложных поверхностей нежестких деталей, при изменяющихся во времени режимах резания. Точность этого способа определяется точностью метода измерения сил резания и точностью воспроизведения результатов опыта. При использовании динамометра УДМ-100 конструкции ВНИИин- струмент, который применялся нами при реализации способа,точность измерения сил резания была ±5% (на приведенных графиках зависимости PZ-V точки соответствуют средним значениям сил при пяти замерах).

Точность способа-прототипа определяется точностью измерения длины участка упрочнения, которая не может быть высокой из-за трудности выявления границы между пластическим и упругим участками контакта стружки с инструментом. Поэтому точность определения длины участка упрочнения - длины пластического контакта в лучшем случае оценивается величиной А -±15%,

Таким образом, точность заявляемого способа не менее, чем в три раза выше точности способа-прототипа. Кроме того, заявляемый способ одновременно решает задачу выбора инструментального материала по критерию минимума энергозатрат на процесс резания и критерию обеспечения высокого качества обработанной поверхности. В то время как при реализации способа-прототипа, очевидно, исходя из научных положений авторов, выбор марки инструментального материала осуществляется лишь по критерию наибольшей стойкости.

Формула изобретения

Способ выбора марки инструментального материала, заключающийся в том, что из нескольких материалов изготавливают режущие инструменты, обрабатывают ими образцы из одного и того же материала и определяют параметр, по которому производят выбор, отличающийся тем, что, с целью повышения точности преимущественно при чистовой лезсийной обработке поверхностей нежестких деталей, обработку образцов осуществляют при изменяющейся во времени в одном и том же для всех материалов диапазоне скорости резания, в качестве параметра определяют силу резания и выбирают материал с минимальным значением разности между максимальным и минимальным значениями силы резания.

Изобретение относится к металлообработке и может быть использовано для выбора инструментального материала для изготовления режущих инструментов. Целью изобретения является повышение точности преимущественно при чистовой лезвийной обработке поверхностей нежестких деталей. Из нескольких материалов из- готавливают режущие инструменты, обрабатывают ими образцы из одного и того же материала и определяют параметр, по которому производят выбор. Обработку осуществляют при изменяющейся во времени в одной и том же для всех материалов диапазоне скорости резания. В качестве параметра определяют силу резания и выбирают материал с минимальным значением разности между максимальным и минимальным значениями силы резания. При этом наиболее целесообразно минимальную разность между максимальными и минимальными значениями силы резания определять для минимальных значений максимальной и минимальной силы резания. 1 табл.1 ил. (Л

над чертой указано значение составляющей силы резания, а под черной - значение соответствующей ему скорости резания.

70

т.А yfbmm

23 it о to го fso , Q33CS7 5Э 40 267 3,33

| СПОСОБ ОПРЕДЕЛЕНИЯ РЕЖУЩИХ СВОЙСТВ ФРЕЗ ИЗ РАЗЛИЧНЫХ ИНСТРУМЕНТАЛЬНЫХ МАТЕРИАЛОВ | 0 |

|

SU369466A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ выбора рационального инструментального материала | 1984 |

|

SU1202715A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Авторское свидетельство СССР № 1486886, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-10-30—Публикация

1990-12-25—Подача