Изобретение относится к области испытания сплавов на сопротивление высокотемпературной коррозии и может быть использовано в судо-авиа и энергомашиностроении.

Целью изобретения является повышение достоверности результатов при длительных испытаниях.

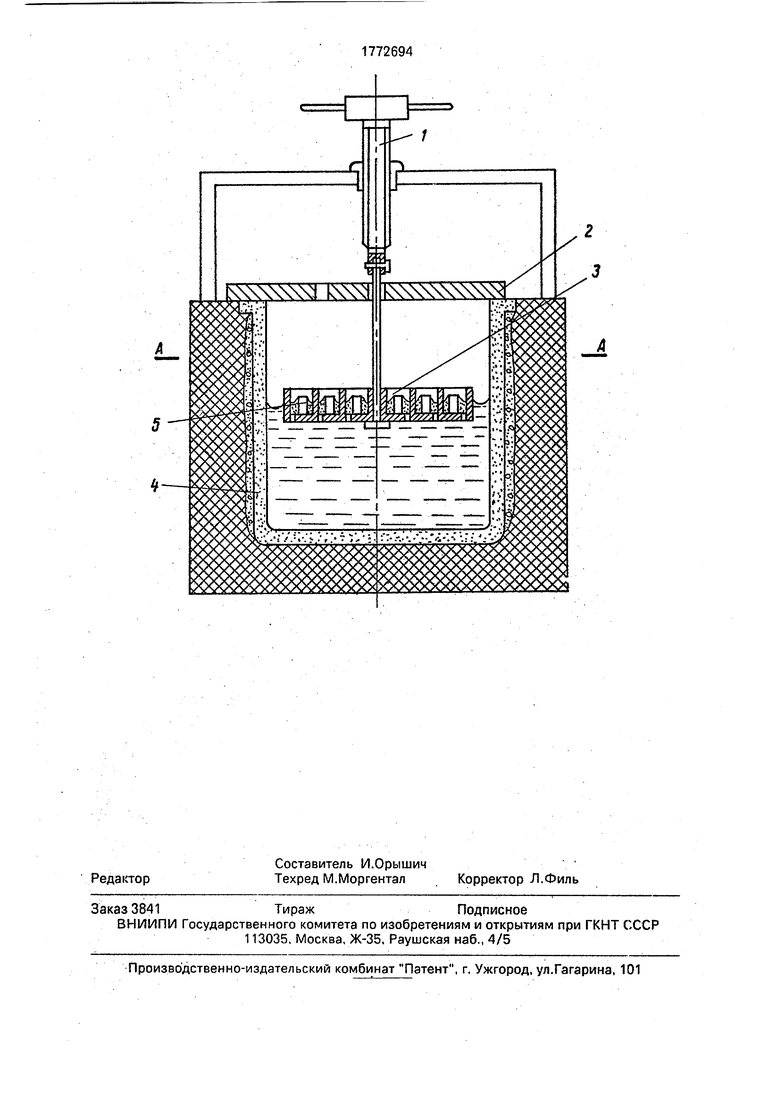

Принципиальная схема установки коррозионных испытаний для достижения такой цели приведена на чертеже.

Она состоит из подъемника 1, с помощью которого при открытой крышке 2 вводится загрузочный контейнер 3 в ванну с расплавом 4 на глубину б мм. В гнездах контейнера расположены образцы 5. Высота солевого расплава в ванне не менее 300 мм. Соляная ванна со спиральным обогревом, выполнена из огнеупорного материала (корунд, магнезит). Крышка ванны откидная, состоящая из двух симметричных половинок. В крышке имеется два отверстия: одно - для притока воздуха, второе - для размещения корундового стержня, посредством которого подъемное устройство связано с контейнером.

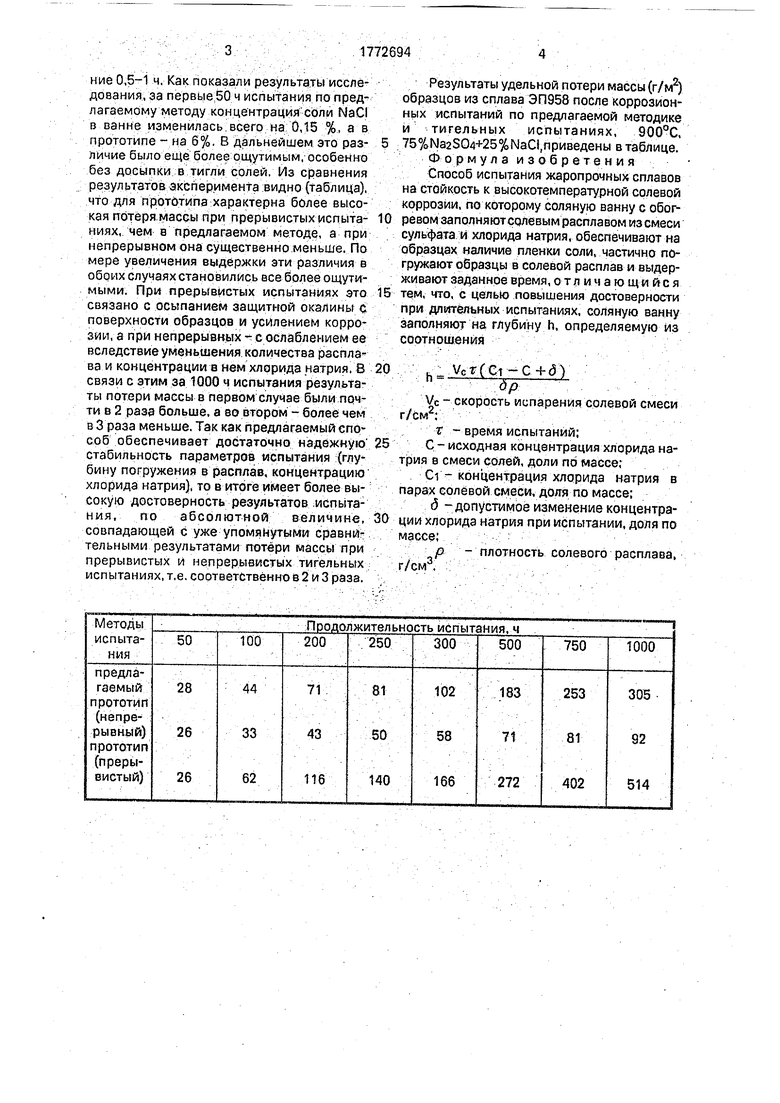

Для доказательства преимущества предлагаемого способа были проведены коррозионные испытания образцов в соляной ванне согласно данной методике и прототипу в двух вариантах - непрерывно и циклически (таблица). В первом случае образцы диаметром 10 и длиной 15 мм помещались в корундовые иглы диаметром 30 мм с уровнем расплава б мм и выдерживались в камерной электропечи с закрытой спиралью в течение 1000 ч, а во втором при такой же продолжительности через каждые 50 ч тигли вынимали из печи и проводили досыпку солей до уровня расплава б мм. Оценку коррозионной стойкости проводили по удельной потере массы после полного удаления окалины с образца: сначала кипячением в воде, а затем стравливанием ее остатка в расплаве из 70% NaOH- - +25%NaN03+5%NaCI при 450 ±10°С в тече1Л

С

4 х| Ю О О 4

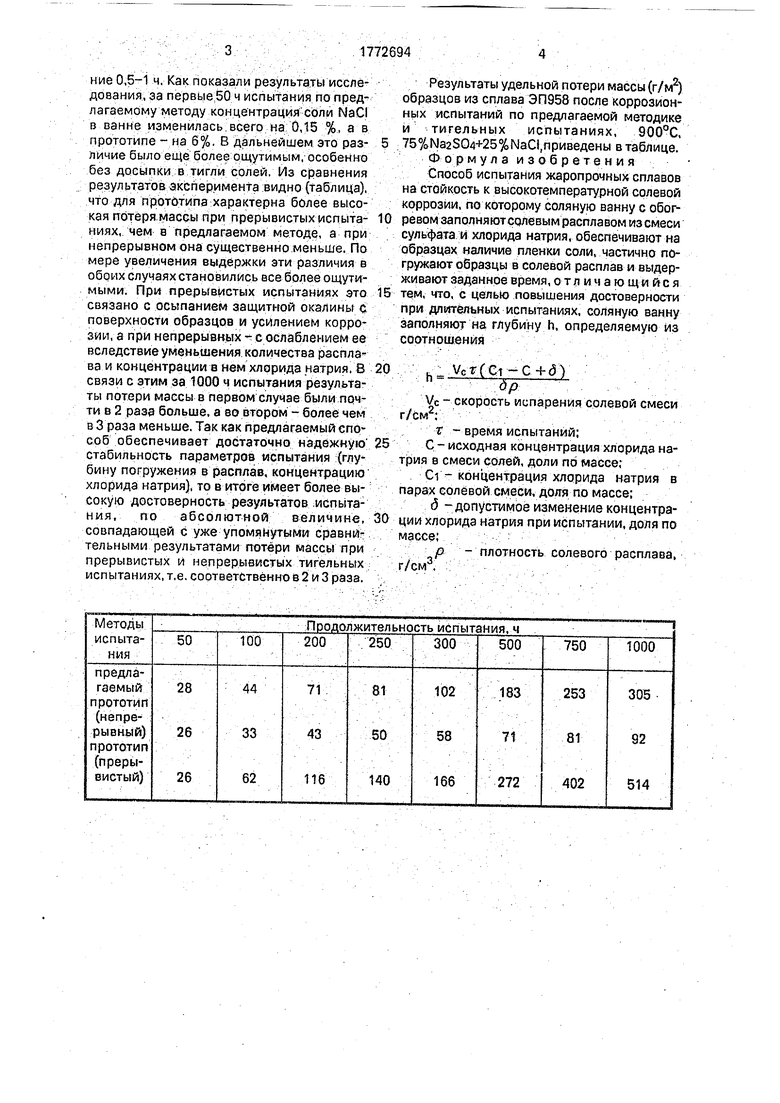

ние 0,5-1 ч. Как показали результаты исследования, за первые 50 ч испытания по предлагаемому методу концентрация соли NaCI в ванне изменилась всего на 0,15 %, а в прототипе - на 6%. В дальнейшем это раз- личие было еще более ощутимым, особенно без досыпки в тигли солей. Из сравнения результатов эксперимента видно (таблица), что для прототипа характерна более высокая потеря массы при прерывистых испыта- ниях, чем в предлагаемом методе, а при непрерывном она существенно меньше. По мере увеличения выдержки эти различия в обоих случаях становились все более ощутимыми. При прерывистых испытаниях это связано с осыпанием защитной окалины с поверхности образцов и усилением коррозии, а при непрерывных - с ослаблением ее вследствие уменьшения количества расплава и концентрации в нем хлорида натрия. В связи с этим за 1QOO ч испытания результаты потери массы в первом случае были почти в 2 раза больше, а во втором - более чем в 3 раза меньше. Так как предлагаемый способ обеспечивает достаточно надежную стабильность параметров испытания (глу бину погружения в расплав, концентрацию хлорида натрия), то в итоге имеет более высокую достоверность результатов испытания, по абсолютной величине, совпадающей с уже упомянутыми сравнительными результатами потери массы при прерывистых и непрерывистых тигельных испытаниях, т.е. соответственно в 2 и 3 раза.

Результаты удельной потери массы (г/м2) образцов из сплава ЭП958 после коррозионных испытаний по предлагаемой методике и тигельных испытаниях, 900°С, 75%№2504+25%№С},приведены в таблице. Формула изобретения Способ испытания жаропрочных сплавов на стойкость к высокотемпературной солевой коррозии, по которому соляную ванну с обогревом заполняют солевым расплавом из смеси сульфата и хлорида натрия, обеспечивают на образцах наличие пленки соли, частично погружают образцы в солевой расплав и выдерживают заданное время, отличающийся тем, что, с целью повышения достоверности при длительных испытаниях, соляную ванну заполняют на глубину п, определяемую из соотношения

u VcrCCt-C+Л) h

Vc - скорость испарения солевой смеси г/см2:

t - время испытаний;

С - исходная концентрация хлорида натрия в смеси солей, доли по массе;

Ci - концентрация хлорида натрия в парах солевой смеси, доля по массе;

д -допустимое изменение концентрации хлорида натрия при испытании, доля по массе;

р - плотность солевого расплава, г/см3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сульфатно-хлористая смесь для испытаний жаропрочных сплавов и сталей на стойкость к высокотемпературной коррозии | 1991 |

|

SU1826046A1 |

| Солевая смесь для испытаний жаропрочных сталей и сплавов на стойкость к сульфидной коррозии | 1990 |

|

SU1772696A1 |

| Солевая смесь для испытаний жаропрочных сталей и сплавов на стойкость к комбинированному поражению сульфидной и ванадиевой коррозией | 1991 |

|

SU1837211A1 |

| Сульфатно-хлоридная смесь для испытания жаропрочных сплавов и сталей на стойкость к сульфидной коррозии | 1990 |

|

SU1772695A1 |

| ТЕПЛОАККУМУЛИРУЮЩАЯ СОЛЕВАЯ КОМПОЗИЦИЯ | 2015 |

|

RU2654044C2 |

| НИЗКОПЛАВКАЯ ТЕПЛОАККУМУЛИРУЮЩАЯ СОЛЕВАЯ СМЕСЬ | 2012 |

|

RU2524959C2 |

| Способ переработки отходов титано-магниевого производства | 1990 |

|

SU1731848A1 |

| КОНСТРУКЦИОННЫЙ МАТЕРИАЛ ДЛЯ РЕАКТОРОВ НА РАСПЛАВАХ СОЛЕЙ | 2020 |

|

RU2799708C2 |

| СПОСОБ ПОВЫШЕНИЯ КОРРОЗИОННОЙ СТОЙКОСТИ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2007 |

|

RU2351692C2 |

| СПОСОБ КОРРОЗИОННОЙ ЗАЩИТЫ ОБОРУДОВАНИЯ, РАБОТАЮЩЕГО В СРЕДЕ РАСПЛАВА ХЛОРАЛЮМИНАТА КАЛИЯ. | 2013 |

|

RU2567430C2 |

Изобретение относится к коррозионным испытаниям материалов и может быть использовано для определения сопротивления высокотемпературной солевой коррозии жаропрочных материалов в судо-авиа- и энергомашиностроении. Целью изобретения является повышение достоверности результатов при длительных испытаниях. Для этого в предлагаемом способе предусмотрен постоянный контакт образца с расплавом, высота которого рассчитана по формуле h Vc т (С1-С+ д }}1ор , где Vc - скорость испарения солевой смеси, г/см.ч; т- время испытания, ч; С - исходная концентрация хлорида натрия в смесл солей, мас.ч; Ci - концентрация хлорида натрия в парах солевой смеси, доли по мае ч; 6 - допустимое изменение концентрации хлорида натрия при испытании,мас.ч; р - плотность солевого расплава, г/см . 1 ил., 1 табл.

| Защита металлов, 1981, т | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1992-10-30—Публикация

1990-07-11—Подача