Изобретение относится к области машиностроения, конкретно к электрохимической обработке фасонных поверхностей,

Целью является повышение производительности и точности при бездеформационном отборе проб с диагностируемых узлов и деталей.

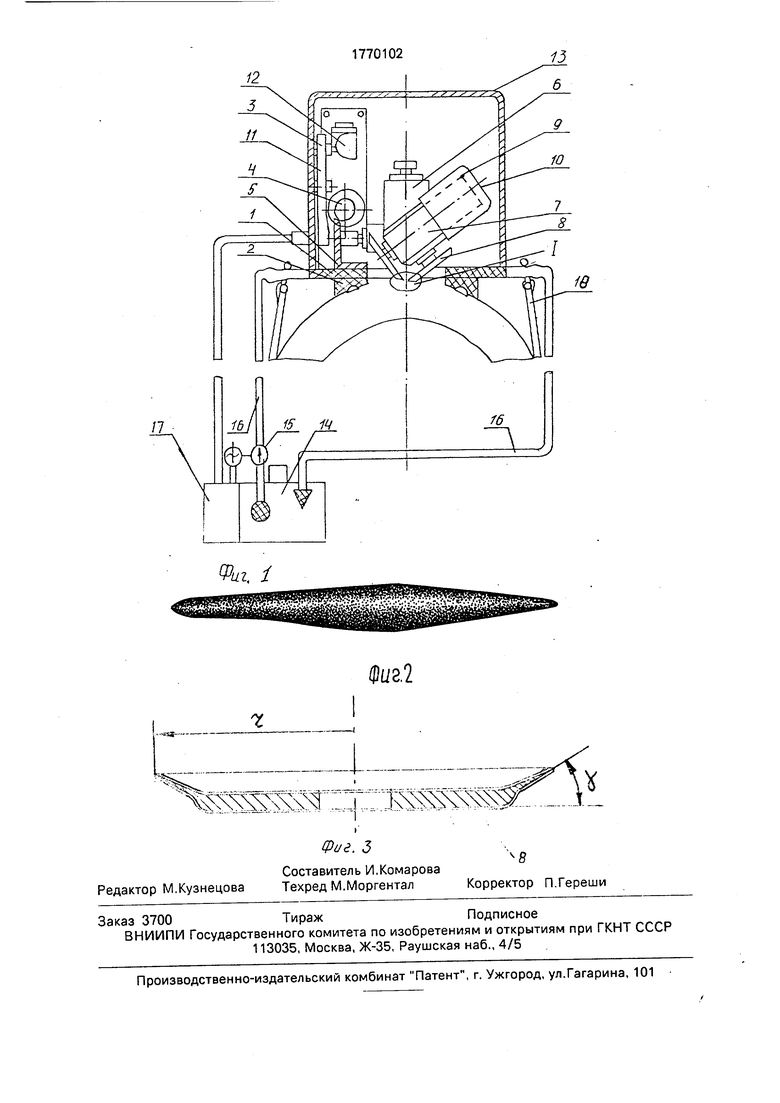

Цель достигается тем, что вырезание пробы осуществляют посредством двух расположенных под углом друг к другу приводимых во вращение дисков электродов. Узел электродов связан с системой подачи, обеспечивающей ему качательное движение относительно оси, расположенной выше зоны обработки, посредством дополнительного привода. Каждый диск имеет тарельчатую форму, при этом его рабочая часть отогнута относительно плоскости диска под углом, определяемым по формуле

у-а-arctgftR- V/-(r- 5/sma)Z+()Vr,

где а-угол наклона дисков к горизонтали;

г - радиус дисков-электродов;

R - радиус окружности качания;

д - глубина реза.

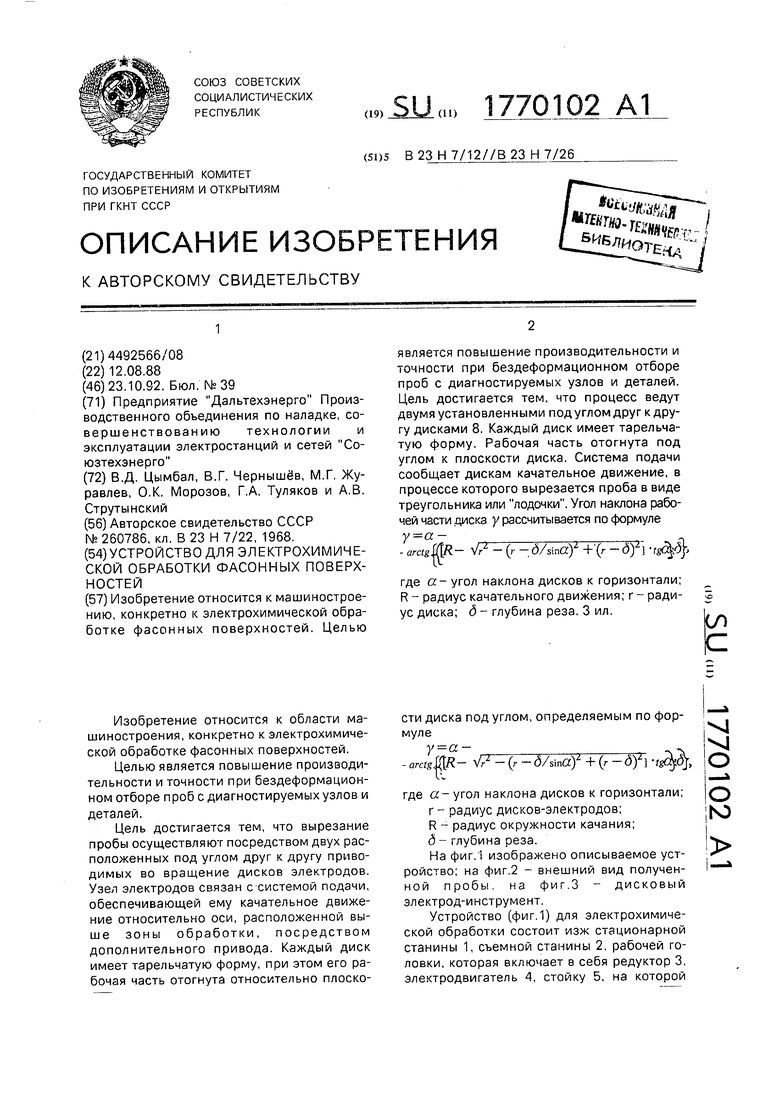

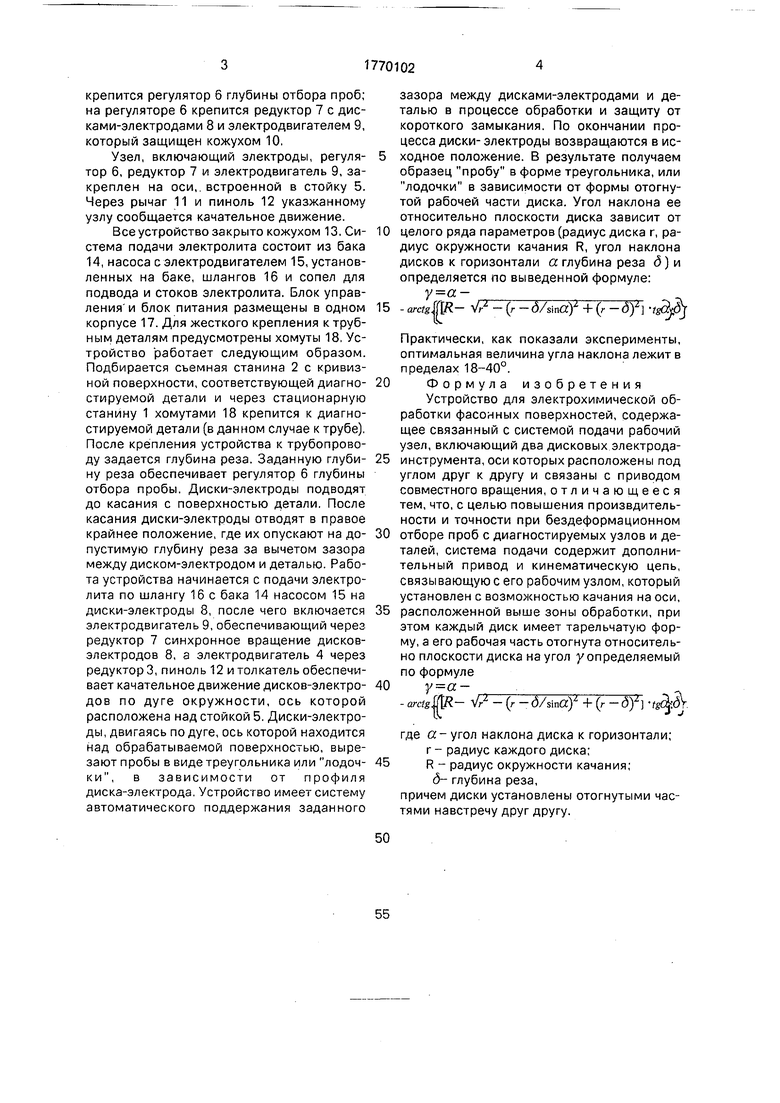

На фиг. 1 изображено описываемое устройство; на фиг.2 - внешний вид полученной пробы на фиг.З - дисковый электрод-инструмент.

Устройство (фиг.1) для электрохимической обработки состоит изж стационарной станины 1, съемной станины 2, рабочей головки, которая включает в себя редуктор 3, электродвигатель 4, стойку 5, на которой

XI

VI О

О

:ю

крепится регулятор 6 глубины отбора проб; на регуляторе 6 крепится редуктор 7 с дисками-электродами 8 и электродвигателем 9, который защищен кожухом 10.

Узел, включающий электроды, регулятор 6, редуктор 7 и электродвигатель 9, закреплен на оси, встроенной в стойку 5. Через рычаг 11 и пиноль 12 указжанному узлу сообщается качательное движение.

Все устройство закрыто кожухом 13. Система подачи электролита состоит из бака 14, насоса с электродвигателем 15, установленных на баке, шлангов 16 и сопел для подвода и стоков электролита. Блок управления и блок питания размещены в одном корпусе 17. Для жесткого крепления к трубным деталям предусмотрены хомуты 18, Устройство работает следующим образом. Подбирается съемная станина 2 с кривизной поверхности, соответствующей диагностируемой детали и через стационарную станину 1 хомутами 18 крепится к диагностируемой детали (в данном случае к трубе). После крепления устройства к трубопроводу задается глубина реза. Заданную глубину реза обеспечивает регулятор 6 глубины отбора пробы. Диски-электроды подводят до касания с поверхностью детали. После касания диски-электроды отводят в правое крайнее положение, где их опускают на допустимую глубину реза за вычетом зазора между диском-электродом и деталью. Работа устройства начинается с подачи электролита по шлангу 16 с бака 14 насосом 15 на диски-электроды 8, после чего включается электродвигатель 9, обеспечивающий черео редуктор 7 синхронное вращение дисков- электродов 8, а электродвигатель 4 через редуктор 3, пиноль 12 и толкатель обеспечивает качательное движение дисков-электро- дов по дуге окружности, ось которой расположена над стойкой 5. Диски-электроды, двигаясь по дуге, ось которой находится над обрабатываемой поверхностью, вырезают пробы в виде треугольника или лодоч- ки, в зависимости от профиля диска-электрода. Устройство имеет систему автоматического поддержания заданного

зазора между дисками-электродами и деталью в процессе обработки и защиту от короткого замыкания. По окончании процесса диски- электроды возвращаются в исходное положение. В результате получаем образец пробу в форме треугольника, или лодочки в зависимости от формы отогнутой рабочей части диска. Угол наклона ее относительно плоскости диска зависит от

целого ряда параметров (радиус диска г, радиус окружности качания R, угол наклона дисков к горизонтали а глубина реза д) и определяется по выведенной формуле:

-arctgm- -(r-6/SmaY + (r-dy чвфзу

Практически, как показали эксперименты, оптимальная величина угла наклона лежит в пределах 18-40°.

Формула изобретения

Устройство для электрохимической обработки фасонных поверхностей, содержащее связанный с системой подачи рабочий узел, включающий два дисковых электродаинструмента, оси которых расположены под углом друг к другу и связаны с приводом совместного вращения, отличающееся тем, что, с целью повышения произвдитель- ности и точности при бездеформационном

отборе проб с диагностируемых узлов и деталей, система подачи содержит дополнительный привод и кинематическую цепь, связывающую с его рабочим узлом, который установлен с возможностью качания на оси,

расположенной выше зоны обработки, при этом каждый диск имеет тарельчатую форму, а его рабочая часть отогнута относительно плоскости диска на угол /определяемый по формуле

л

- arctgtftR- V/-(r-d/Sina)z+()z -tgctyfr

где а- угол наклона диска к горизонтали;

г- радиус каждого диска;

R - радиус окружности качания; д- глубина реза,

причем диски установлены отогнутыми частями навстречу друг другу.

12

1770102

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрохимической обработки кольцевым электродом-инструментом | 1991 |

|

SU1773613A1 |

| Полуавтомат для электрохимического клеймения | 1980 |

|

SU899321A1 |

| Устройство для доводки деталей | 1982 |

|

SU1085788A1 |

| СПОСОБ ОТБОРА ПРОБЫ МЕТАЛЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2008644C1 |

| Способ обработки криволинейных поверхностей и станок для его осуществления | 1982 |

|

SU1061785A2 |

| Отрезной станок маятникового типа | 1983 |

|

SU1122455A1 |

| Станок для обкатки трубчатыхзАгОТОВОК OC-3 | 1976 |

|

SU816632A1 |

| Способ электрохимической размерной обработки и устройство для его осуществления | 1980 |

|

SU979064A1 |

| СПОСОБ КОПИРОВАЛЬНОЙ ОБРАБОТКИ, КОПИРОВАЛЬНЫЙ ТОКАРНО-ФРЕЗЕРНЫЙ СТАНОК "КТФ-1 МЕК" | 2007 |

|

RU2368484C2 |

| Автоматический станок для шлифования желобков у внутренних колец шарикоподшипников | 1938 |

|

SU57463A1 |

Изобретение относится к машиностроению, конкретно к электрохимической обработке фасонных поверхностей. Целью является повышение производительности и точности при бездеформационном отборе проб с диагностируемых узлов и деталей. Цель достигается тем, что процесс ведут двумя установленными под углом друг к другу дисками 8. Каждый диск имеет тарельчатую форму. Рабочая часть отогнута под углом к плоскости диска. Система подачи сообщает дискам качательное движение, в процессе которого вырезается проба в виде треугольника или лодочки. Угол наклона рабочей части диска у рассчитывается по формуле у-а.- - агл&Ш- -(r-d/Sinay+-(r-dy -tgoffi, где а- угол наклона дисков к горизонтали; R - радиус качательного движения; г - радиус диска; д - глубина реза. 3 ил. с/ С

Wai. i

Фиг.2

| УСТРОЙСТВО для ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБвТК1!^''^<^^^ад ПАЗОВ ТИПА «ЛАСТОЧКИН ХВОСТ»^- -, | 0 |

|

SU260786A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-10-23—Публикация

1988-08-12—Подача