Изобретение относится к средствам электрохимической обработки металлов, в частности к устройствам электрохимической обработки тонколистовых деталей.

Целью изобретения является расширение технологических возможностей, достигаемое путем осуществления стабилизации процесса анодного растворения по всем участкам обрабатываемой поверхности детали.

Поставленная цель достигается тем, что устройство для электрохимической обработки, содержащее камеру, внутри которой размещены неподвижные электроды, на рабочей поверхности которых выполнены отверстия для подачи электролита в зону обработки, эластичная диэлектрическая прокладка, уплотнения, коллекторы подвода и отвода электролита, - выполнено следующим образом - к торцевой поверхности камеры эквидистантной обрабатываемой поверхности, прикреплена сетка из токо- проводящего материала, являющаяся дополнительным электродом, а в пространстве между рабочей поверхностью основного электрода и сеткой установлены перегородки из диэлектрического материала, эластичная диэлектрическая прокладка прикреплена по периметру к торцевой поверхности камеры, снабжена просечками по форме обрабатываемых участков поверхности и опирается посредством контакта своими перемычками с торцевой поверхностью перегородок.

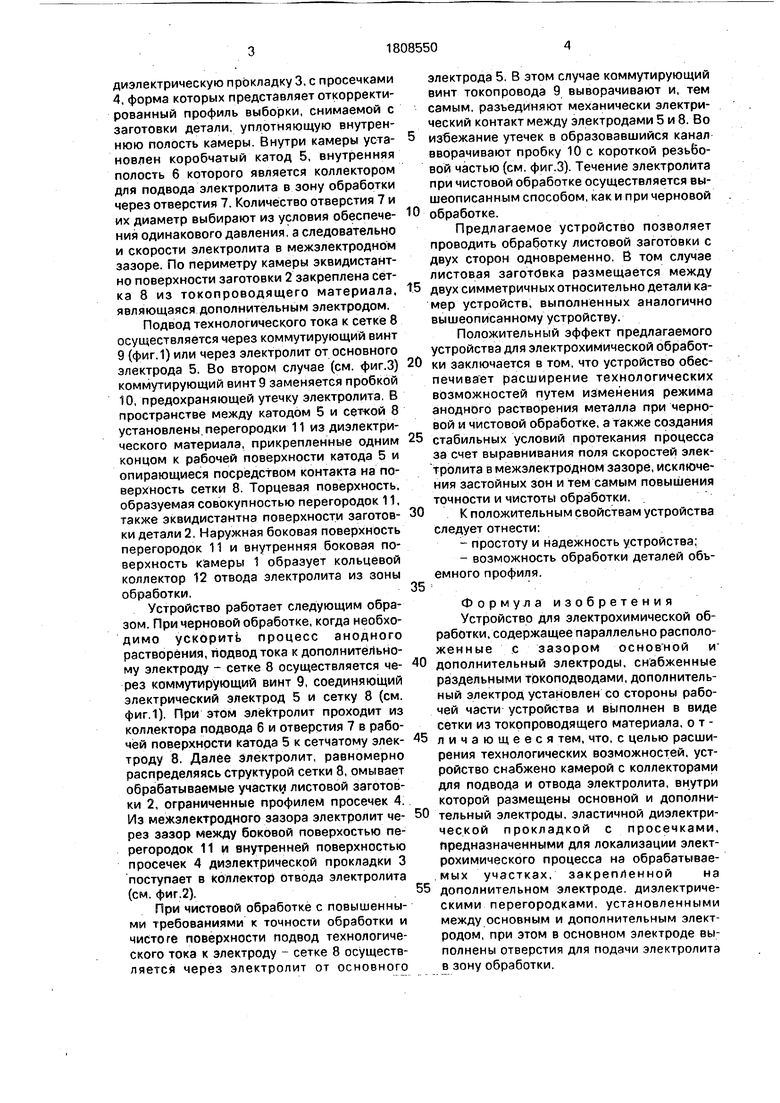

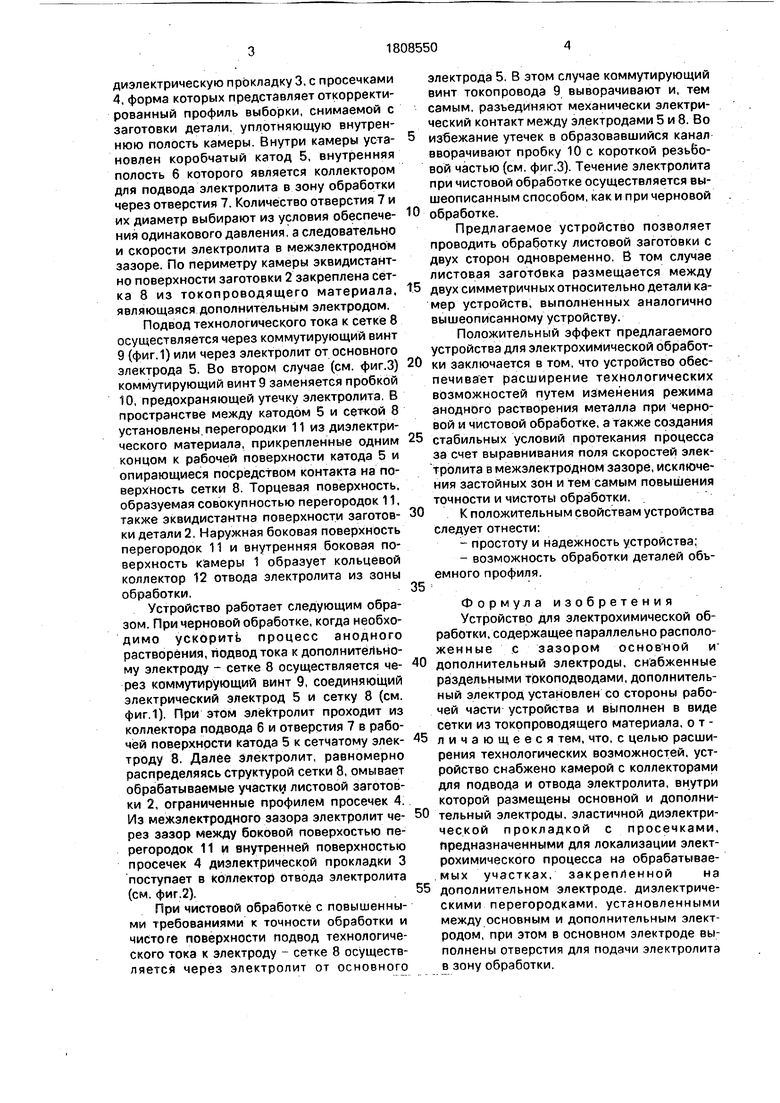

На фиг.1 изображена камера в разрезе, общий вид; на фиг.2 - поперечный разрез камеры, показан вариант выполнения токо- подвода; на фиг.З - частичный разрез камеры через узел токоподвода с вариантом подвода тока через электролит. Стрелками на чертежах показано направление течения электролита, а прерывистой линией на фиг.2 показан профиль обрабатываемых участков в процессе анодного растворения.

Камера 1 устройства прижата к листовой заготовке детали 2 через эластичную

СП

С

00

о

00

ся

id iO

диэлектрическую прокладку 3, с просечками 4, форма которых представляет откорректированный профиль выборки, снимаемой с заготовки детали, уплотняющую внутреннюю полость камеры. Внутри камеры уста- новлен коробчатый катод 5, внутренняя полость 6 которого является коллектором для подвода электролита в зону обработки через отверстия 7. Количество отверстия 7 и их диаметр выбирают из условия обеспече- ния одинакового давления, а следовательно и скорости электролита в межэлектродном зазоре. По периметру камеры эквидистантно поверхности заготовки 2 закреплена сетка 8 из токопроводящего материала, являющаяся дополнительным электродом.

Подвод технологического тока к сетке 8 осуществляется через коммутирующий винт 9 (фиг.1) или через электролит от основного электрода 5, Во втором случае (см. фиг.З) коммутирующий винт 9 заменяется пробкой 10, предохраняющей утечку электролита, В пространстве между катодом 5 и сеткой 8 установлены, перегородки 11 из диэлектри

ческого материала, прикрепленные одним концом к рабочей поверхности катода 5 и опирающиеся посредством контакта на поверхность сетки 8. Торцевая поверхность, образуемая совокупностью перегородок 11,

также эквидистантна поверхности заготов- ки детали 2, Наружная боковая поверхность перегородок 11 и внутренняя боковая поверхность камеры 1 образует кольцевой коллектор 12 отвода электролита из зоны обработки.

Устройство работает следующим образом. При черновой обработке, когда необходимо ускорить процесс анодного растворения, подвод тока к дополнительному электроду - сетке 8 осуществляется че- рез коммутирующий винт 9, соединяющий электрический электрод 5 и сетку 8 (см. фиг.1). При этом электролит проходит из коллектора подвода 6 и отверстия 7 в рабочей поверхности катода 5 к сетчатому элек- троду 8. Далее электролит, равномерно распределяясь структурой сетки 8, омывает обрабатываемые участки листовой заготовки 2, ограниченные профилем просечек 4. Из межэлектродного зазора электролит че- рез зазор между боковой поверхостью перегородок 11 и внутренней поверхностью просечек 4 диэлектрической прокладки 3 поступает в коллектор отвода электролита (см. фиг.2),

При чистовой обработке с повышенными требованиями к точности обработки и чистоте поверхности подвод технологического тока к электроду - сетке 8 осуществляется через электролит от основного

® 5

0

5

0 5

0 5 0 5

электрода 5, В этом случае коммутирующий винт токопровода 9 выворачивают и, тем самым, разъединяют механически электрический контакт между электродами 5 и 8. Во избежание утечек в образовавшийся канал вворачивают пробку 10 с короткой резьбовой частью (см. фиг.З). Течение электролита при чистовой обработке осуществляется вышеописанным способом, как и при черновой обработке.

Предлагаемое устройство позволяет проводить обработку листовой заготовки с двух сторон одновременно. В том случае листовая заготовка размещается между двух симметричных относительно детали камер устройств, выполненных аналогично вышеописанному устройству.

Положительный эффект предлагаемого устройства для электрохимической обработки заключается в том, что устройство обеспечивает расширение технологических возможностей путем изменения режима анодного растворения металла при черновой и чистовой обработке, а также создания стабильных условий протекания процесса за счет выравнивания поля скоростей электролита в межэлектродном зазоре, исключения застойных зон и тем самым повышения точности и чистоты обработки.

К положительным свойствам устройства следует отнести:

- простоту и надежность устройства;

- возможность обработки деталей объемного профиля.

Формула изобретения Устройство для электрохимической обработки, содержащее параллельно расположенные с зазором основной и дополнительный электроды, снабженные раздельными токоподводами, дополнительный электрод установлен со стороны рабочей части устройства и выполнен в виде сетки из токопроводящего материала, о т - личающееся тем, что, с целью расширения технологических возможностей, устройство снабжено камерой с коллекторами для подвода и отвода электролита, внутри которой размещены основной и дополнительный электроды, эластичной диэлектрической прокладкой с просечками, предназначенными для локализации электрохимического процесса на обрабатываемых участках, закрепленной на дополнительном электроде, диэлектрическими перегородками, установленными между основным и дополнительным электродом, при этом в основном электроде выполнены отверстия для подачи электролита в зону обработки.

2 JW.3 # Составитель М.Гладков Редактор А.КупряковаТехред М.Моргентал Корректор Н.Максимишинец

Заказ 1242Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035. Москва, Ж-35, Раушская наб., 4/5

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ МАРКИРОВКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ СТВОЛА ОРУЖИЯ | 2012 |

|

RU2514763C2 |

| ЭЛЕКТРОХИМИЧЕСКИЙ МАРКЕР | 2009 |

|

RU2430815C2 |

| Способ электрохимической обработки лопаток газотурбинных двигателей | 2016 |

|

RU2635209C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ШЕЕК КОЛЕНЧАТОГО ВАЛА | 1999 |

|

RU2157744C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2005 |

|

RU2306211C1 |

| Устройство для электрохимической обработки ступенчатых валов | 2015 |

|

RU2623971C2 |

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2006 |

|

RU2330746C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ | 1999 |

|

RU2157301C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ФАСОННЫХ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2008 |

|

RU2392097C1 |

| Инструмент и способ комбинированной анодно-механической чистовой обработки теплозащитных многокомпонентных покрытий | 2022 |

|

RU2796389C1 |

Использование: для электрохимической обработки тонколистовых заготовок и деталей плоской и объемной формы с одной или двух сторон детали одновременно. Сущность изобретения: неподвижные электроды основной коробчатый 5 и дополнительный сетчатый 8, установленные на заданном расстоянии от обрабатываемой поверхности 2 и эластичная диэлектрическая прокладка 3 с просечками 4 по форме обрабатываемых участков поверхности обеспечивает высокую точность обработки с хорошим качеством поверхности. Устройство снабжено системой подвода и отвода электролита и диэлектрическими перегородками 11 между основным и дополнительным электродами. 3 ил.

| Способ электрохимической размерной обработки металлов | 1972 |

|

SU441128A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-04-15—Публикация

1991-06-14—Подача