Изобретение касается неподвижных соединений и предназначено для обеспечения качественной установки тонкостенной втулки в отверстие детали.

Известен способ установки втулки в отверстие детали по прессовой посадке, который включает образование отверстия в детали и введение втулки в него с одновременным деформированием стенок и отверстия (Иванов М.Н, Детали машин, Высшая школа, 1976, с. 104, рис. 7.3.).

Недостатком этого способа является то, что он не позволяет установить в отверстие детали тонкостенную втулку, так как она под действием усилия запрессовки теряет местную устойчивость сгенок (другими словами, превращается в гармошку). Кроме этого, усилие запрессовки уменьшается по высоте детали, так как в процессе запрессовки происходит неравномерное смятие и частичное срезание неровностей контактных поверхностей втулки и отверстия детали, а силы

запрессовки ослабевают со временем, что приводит к проворачиванию втулки.

Известен также способ установки втулки в отверстие детали, шслюмающий оьеде- ние втулки в отверстие охва i ывающей детали с технологическим зазором и совместное их радиальное деформирование до устранения технологического зазора между деталями (авт.св. № 1355428, кл В 23 Р 11/02, 1984; прототип).

Недостатками этого способа являются:

1)низкое качество установки втулки, так как в зоне торцов отверстия детали происходит подъем материала детали;

2)низкая усталост ная прочность де тали с отверстием, гак как в зоне подъема материала появляются микро рсщ .и ui, которые снижают усталостную прочность,

3)вращение втулки а отверстии детали при развалчцоаке;

4)выпадение втулки после ослабевания процесса раздачи;

(Л

с

VI

00

0

Os

5) разномерная деформация втулки по высоте детали.

Целью изобретения является повышение качества при установке тонкостенной втулки.

Указанная цель достигается тем, что перед установкой втулки на внутренней поверхности охватывающей детали с торцевых сторон выполняют фаски, а после установки втулки с нижнего торцевого конца вводят конический пуансон, в образованную полость вводят рабочую жидкость, после чего вводят с верхнего торцевого конца второй конический пуансон, радиальное деформирование осуществляют путем приложения осевого усилия к упомянутым и создания давления рабочей жидкости в полости втулки, а после устранения технологического зазора между деталями осуще- ствляют деформирование концевых участков втулки с образованием буртов с помощью упомянутых пуансонов с последующей осадкой путем приложения осевого усилия к образованным буртам на втулке и к поверхностям фасок на охватывающей детали.

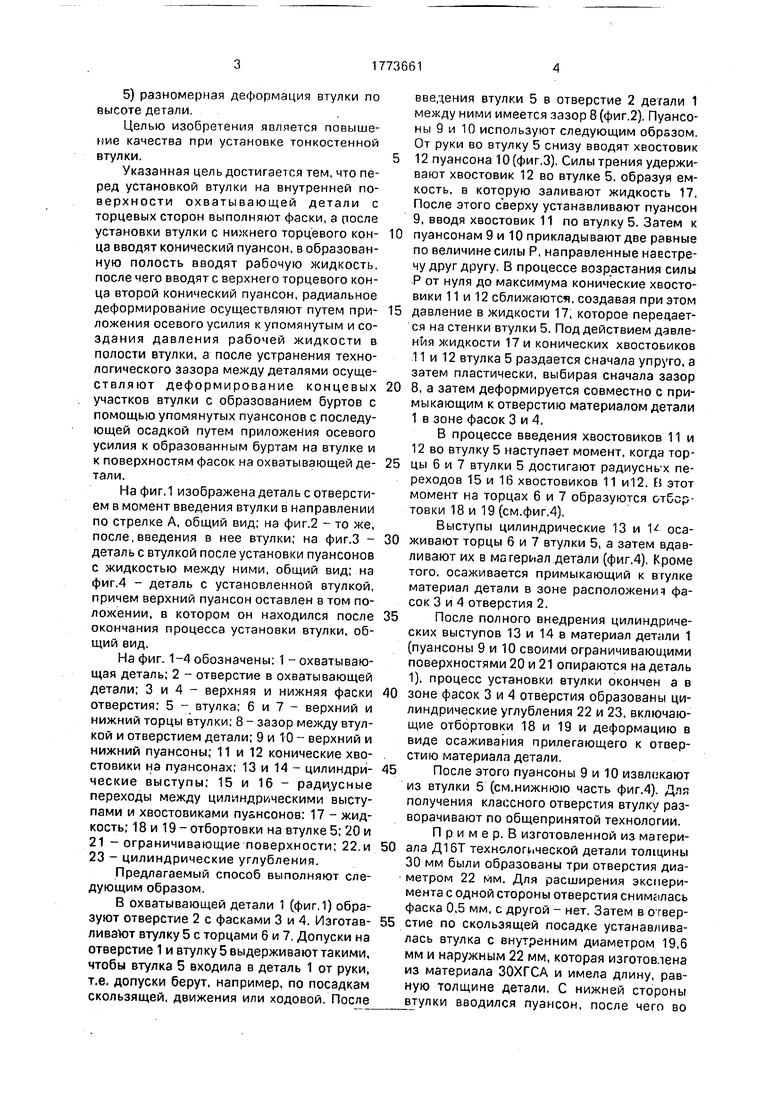

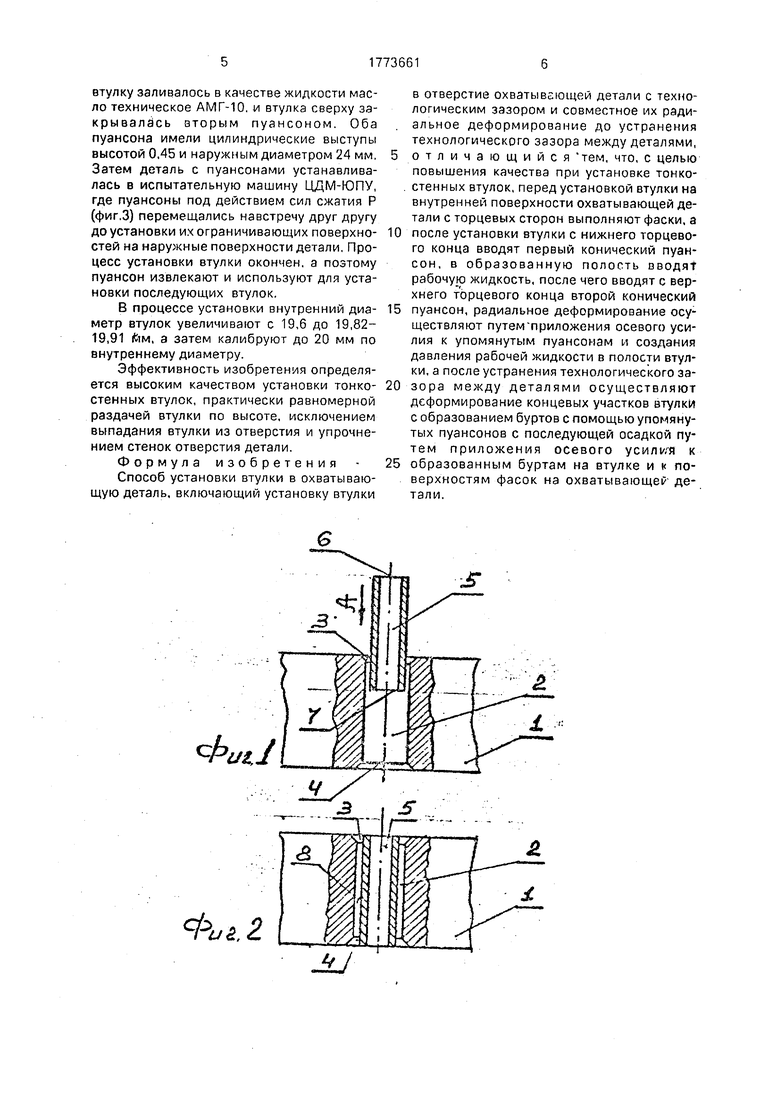

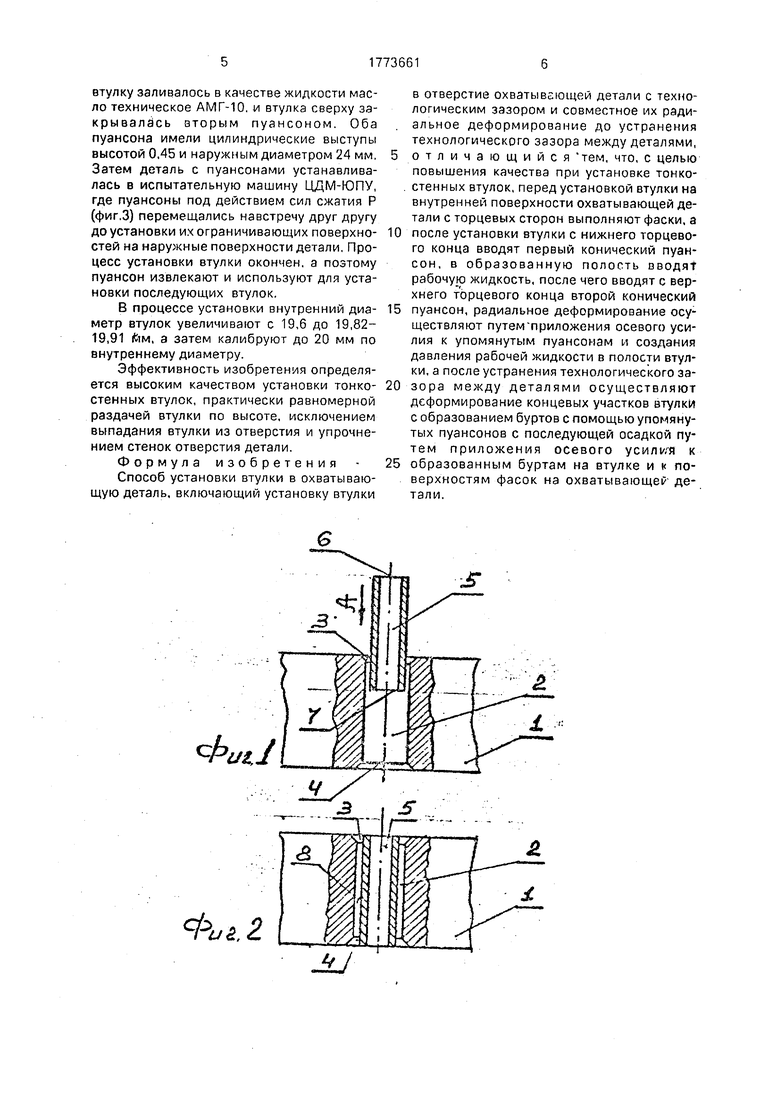

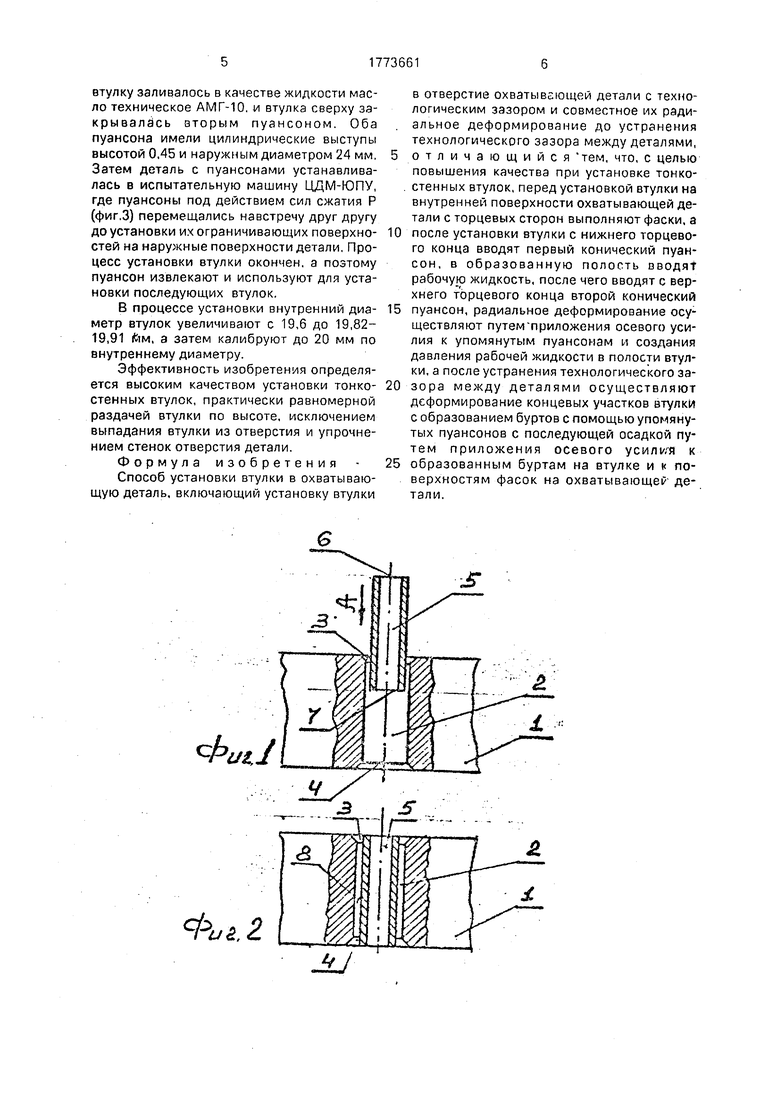

На фиг. 1 изображена деталь с отверстием в момент введения втулки в направлении по стрелке А, общий вид; на фиг.2 - то же, после, введения в нее втулки; на фиг.З - деталь с втулкой после установки пуансонов с жидкостью между ними, общий вид; на фиг.4 - деталь с установленной втулкой, причем верхний пуансон оставлен в том положении, в котором он находился после окончания процесса установки втулки, общий вид.

На фиг. 1-4 обозначены; 1 - охватывающая деталь; 2 - отверстие в охватывающей детали; 3 и 4 - верхняя и нижняя фаски отверстия; 5 - втулка; 6 и 7 - верхний и нижний торцы втулки; 8 - зазор между втулкой и отверстием детали; 9 и 10 - верхний и нижний пуансоны; 11 и 12 конические хвостовики на пуансонах; 13 и 14 - цилиндрические выступы; 15 и 16 - радиусные переходы между цилиндрическими выступами и хвостовиками пуансонов: 17 - жидкость; 18 и 19-отбортовки на втулке 5; 20 и 21 - ограничивающие поверхности; 22.и 23 - цилиндрические углубления.

Предлагаемый способ выполняют следующим образом.

В охватывающей детали 1 (фиг.1) образуют отверстие 2 с фасками 3 и 4. Изготавливают втулку 5 с торцами 6 и 7, Допуски на отверстие 1 и втулку 5 выдерживают такими, чтобы втулка 5 входила в деталь 1 от руки, т.е. допуски берут, например, по посадкам скользящей, движения или ходовой. После

введения втулки 5 в отверстие 2 дегали 1 между ними имеется зазор 8 (фиг.2). Пуансоны 9 и 10 используют следующим образом. От руки во втулку 5 снизу вводят хвостовик

12 пуансона 10 (фиг.З), Силы трения удерживают хвостовик 12 во втулке 5, образуя емкость, в которую заливают жидкость 17. После этого сверху устанавливают пуансон 9, вводя хвостовик 11 по втулку 5. Затем к

0 пуансонам 9 и 10 прикладывают две равные по величине силы Р, направленные навстречу друг другу. В процессе возрастания силы Р от нуля до максимума конические хвостовики 11 и 12 сближаются, создавая при этом

5 давление в жидкости 17, которое передается на стенки втулки 5. Под действием давления жидкости 17 и конических хвостовиков

11и 12 втулка 5 раздается сначала упруго, а затем пластически, выбирая сначала зазор

0 8, а затем деформируется совместно с примыкающим к отверстию материалом детали 1 в зоне фасок 3 и 4.

В процессе введения хвостовиков 11 и

12во втулку 5 наступает момент, когда тор- 5 цы 6 и 7 втулки 5 достигают радиусных переходов 15 и 16 хвостовиков 11 и 12. EJ этот момент на торцах 6 и 7 образуются отбор- товки 18 и 19 (см.фиг.4).

Выступы цилиндрические 13 и t oca0 живают торцы 6 и 7 втулки 5, а затем вдавливают их в материал детали (фиг.4). Кроме того, осаживается примыкающий к вгулке материал детали в зоне расположение фасок 3 и 4 отверстия 2.

5 После полного внедрения цилиндрических выступов 13 и 14 в материал детали 1 (пуансоны 9 и 10 своими ограничивающими поверхностями 20 и 21 опираются на деталь 1), процесс установки втулки окончен а в

0 зоне фасок 3 и 4 отверстия образованы цилиндрические углубления 22 и 23, включающие отбортовки 18 и 19 и деформацию в виде осаживания прилегающего к отверстию материала детали.

5 После этого пуансоны 9 и 10 извлекают из втулки 5 (см.нижнюю часть фиг.4). Для получения классного отверстия втулку разворачивают по общепринятой технологии. П р и м е р. В изготовленной из магери0 ала Д16Т технологической детали толщины 30 мм были образованы три отверстия диаметром 22 мм. Для расширения эксперимента с одной стороны отверстия снималась фаска 0,5 мм, с другой - нет. Затем в огвер5 стие по скользящей посадке устанавливалась втулка с внутренним диаметром 19,6 мм и наружным 22 мм, которая изготовлена из материала ЗОХГСА и имела длину, равную толщине детали, С нижней стороны втулки вводился пуансон, после чего во

втулку заливалось в качестве жидкости масло техническое АМГ-10. и втулка сверху закрывалась вторым пуансоном. Оба пуансона имели цилиндрические выступы высотой 0,45 и наружным диаметром 24 мм. Затем деталь с пуансонами устанавливалась в испытательную машину ЦДМ-ЮПУ, где пуансоны под действием сил сжатия Р (фиг.З) перемещались навстречу друг другу до установки их ограничивающих поверхно- стей на наружные поверхности детали. Процесс установки втулки окончен, а поэтому пуансон извлекают и используют для установки последующих втулок.

В процессе установки внутренний диа- метр втулок увеличивают с 19,6 до 19,82- 19,91 мм, а затем калибруют до 20 мм по внутреннему диаметру.

Эффективность изобретения определяется высоким качеством установки тонко- стенных втулок, практически равномерной раздачей втулки по высоте, исключением выпадания втулки из отверстия и упрочнением стенок отверстия детали.

Формула изобретения -

Способ установки втулки в охватывающую деталь, включающий установку втулки

в отверстие охватывающей детали с технологическим зазором и совместное их радиальное деформирование до устранения технологического зазора между деталями, отличающийся тем, что, с целью повышения качества при установке тонкостенных втулок, перед установкой втулки на внутренней поверхности охватывающей детали с торцевых сторон выполняют фаски, а после установки втулки с нижнего торцевого конца вводят первый конический пуансон, в образованную полость вводят рабочую жидкость, после чего вводят с верхнего торцевого конца второй конический пуансон, радиальное деформирование осуществляют путем приложения осевого усилия к упомянутым пуансонам и создания давления рабочей жидкости в полости втулки, а после устранения технологического за- зора между деталями осуществляют деформирование концевых участков втулки с образованием буртов с помощью упомянутых пуансонов с последующей осадкой путем приложения осевого усилия к образованным буртам на втулке и к поверхностям фасок на охватывающее детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки неразъемного соединения деталей типа "вал-втулка | 1977 |

|

SU733950A1 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2007271C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЛОКА ЦИЛИНДРОВ АКСИАЛЬНО-ПОРШНЕВОЙ ГИДРОМАШИНЫ | 1995 |

|

RU2099596C1 |

| ЗАКЛЕПКА ДЛЯ ОДНОСТОРОННЕЙ КЛЕПКИ | 1994 |

|

RU2134364C1 |

| Устройство для образования фасок в отверстиях листовых деталей | 1981 |

|

SU1031564A1 |

| Бесшпоночное соединение | 1990 |

|

SU1730486A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ШАРОВ И ДРУГИХ ДЕТАЛЕЙ ВРАЩЕНИЯ | 1997 |

|

RU2134176C1 |

| Устройство для изготовления стержня с утолщениями | 2021 |

|

RU2773178C1 |

| Способ упрочнения отверстий в металлических деталях | 1990 |

|

SU1801050A3 |

| Способ изготовления колец шарикоподшипников и устройство для его осуществления | 1987 |

|

SU1733171A1 |

Сущность изобретения: на внутренней поверхности охватывающей детали с торцевых сгорон выполняют фаски, устанавливают втулку в охватысающую деталь, с нижнего торцевого конца вводят .конический пуансон, в образованную полость вводят рабочую жидкость, после чего с верхнего торцевого конца вводят второй нический пуансон, к пуансонам прикладывают осевое усилие, создавая давление рабочей жидкости в полости втулки. Радиальное деформирование осуществляют до устранения технологического зазора между деталями, после чего деформируют концевые участки втулки с образованием буртов с помощью пуансонов и осаживают путем приложения осевого усилил к Буртам втулки и к поверхностям фасок на охватывающей детали.4 ил.

UiJ

Фи &, 2

гг

«&Ј

Фаг. В

| Способ получения неразъемного соединения втулки с охватывающей деталью | 1984 |

|

SU1355428A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-11-07—Публикация

1991-01-03—Подача