Изобретение относится к станкостроению и может быть использовано в станках с ЧПУ для угловой ориентации шпинделя.

Известно устройство для угловой ориентации шпинделя металлорежущего сган- ка (а.с. СССР № 1308430, МКИ. В 23 В 19/00).

Устройство содержит кинематическую цепь привода главного движения, последнее звено которой закреплено на шпинделе, привод угловой ориентации шпинделя с механизмом периодического подключения к кинематическому звену, закрепленному на шпинделе. Механизм периодического подключения привода угловой ориентации выполнен в виде диска с продольным пазом, закрепленного на последнем звене кинематической цепи привода главного движения, двойного зубчатого блока, установленного с возможностью осевого перемещения и взаимодействия с приводом угловой ориентации и последним звеном кинематической цепи привода главного движения, а также щупа, закрепленного на двойном -зубчатом блоке с возможностью взаимодействия с пазом диска.

Недостатком устройства является невысокая надежность в работе, вызванная неточной ориентацией шпинделя. При выведении шпинделя в нулевое положение влияние люфтов в зубчатых зацеплениях привода главного движения приводит к несовпадению выемки диска и щупа, а следовательно, к останову цикла (сбою) или по- вышенному износу сопряженных поверхностей диска и щупа.

Известно устройство для угловой ориентации шпинделя металлорежущего станка (авт.св. № 1645064, МКИ В 23 В 19/00). По большинству конструктивных признаков и достигаемому эффекту устройство принято за прототип.

Устройство содержит кинематическую цепь привода главного движения, последнее звено которой закреплено на шпинделе, привод угловой ориентации шпинделя с механизмом периодического подключения к кинематическому звену, закрепленному на шпинделе, тормозной механизм. Механизм периодического подключения выполнен в виде диска с профильным пазом, закрепленного на последнем звене кинематической цепи привода главного движения, двойного зубчатого блока, установленного с возможностью осевого перемещения и взаимодействия с приводом угловой ориентации и последним звеном кинематической цепи привода главного движения, а также щупа, закрепленного на двойном зубчатом блоке с возможностью взаимодействия с

профильным пазом диска. Тормозной механизм установлен в кинематической цепи главного движения и выполнен в виде вин- товой пары с опорами и приводом, и подпружиненных вилок с колодками, размещенных на вин re с возможностью взаимодействия с последним звеном кинематической цепи, причем винт установлен параллельно оси шпинделя.

Недостатком устройства является невысокая надежность в работе, вызванная также неточной ориентацией шпинделя в угловом положении, что снижает точность 5 изготовления деталей и долговечность работы механизма.

Зацепление зубчатого колеса шпинделя с зубчатым колосом (малый венец) блока не является беззазорным ввиду отсутствия ре- 0 гулировки межцентрового расстояния, Обеспечить беззазорность каждого соединения кинематической цепи с учетом погрешности изготовления зубчатых колес (путем изготовления индивидуального меж- 5 центрового расстояния) трудоемко и практически невозможно. Отсюда наличие люфта в зубчатой передаче, что снижает точность изготовления детали. Тормозной механизм, который должен удерживать 0 шпиндель в момент изменения направления движения привода и исключить влияние люфта, не сможет этого сделать, т.к. сам не является безлюфтовым ввиду того, что состоит из простых механизмов, детали кото- 5 рых соединены друг с другом с определенным зазором, т.е. имеет подвижное соединение. Тормозной механизм содержит две вилки, соединенные с валом, два стыка фиксаторов, предназначенных для удерживания ви- 0 лок при осевом перемещении. К тому же в процессе эксплуатации трущиеся поверхности изнаагиваются, следовательно, люфт тормозного механизма увеличивается. Кроме того, расположение тормозного меха- 5 низма в корпусе шпиндельной бабки снижает надежность в работе. В процессе торможения при трении колодок о боковые поверхности зубчатого колеса шпинделя и диска выделяются отходы в виде мельчай- 0 шей стружки и металлической пыли, которые, попадая на зубья зубчатого колеса шпинделя, с помощью масла разносятся на другие зубчатые колеса, подшипники шпинделя и валов. Это приводит к избыточному 5 нагреву подшипников и потере их точности, преждевременному износу рабочих поверхностей подшипников и зубчатых колес, а следовательно, к снижению точности изготовления деталей и снижению долговечности работы редуктора и механизмов привода угловой ориентации шпинделя.

Конструкция устройства не обеспечивает выход шпинделя в нулевое положение при переходе от токарного режима во фрезерный. Шпиндель в подторможенном состоянии получает вращение, а затем останавливается в заданном угловом положении. Чтобы вывести диск в позицию соединения паза со щупом, необходимо обеспечить точный останов шпинделя, для чего привод главного движения (вращательного) должен получить команду на останов. Шпиндель остановится. После этого зубчатый блок должен получить команду на оста- нов перемещения. Устройство не обеспечивает выход шпинделя в нулевое положение из фрезерного режима в токарный, когда шпиндель вращается от привода угловой ориентации. Отсюда следует, что необходим еще какой-то механизм для вывода шпинделя в нулевое положение как от привода главного движения, так и привода угловой ориентации,

Целью изобретения является повышение надежности в работе путем исключения люфтов в кинематической цепи устройства.

Указанная цель достигается тем, что в устройстве для угловой ориентации шпинделя металлорежущего станка, которое содержит привод главного движения, последнее звено которого закреплено на шпинделе, привод угловой ориентации шпинделя, зубчатый блок, установленный с возможностью осевого перемещения и взаимодействия с приводом угловой ориентации и последним звеном привода главного движения, механизм периодического подключения привода угловой ориентации шпинделя с диском, закрепленным на шпинделе, и тормозной механизм, установленный в цепи привода главного движения с возможностью взаимодействия с диском, закрепленным на шпинделе, тормозной механизм выполнен в виде дисков с тормозными колодками,закрепленных на введенных в устройство упругих-пластинах, и гидроцилиндра. Диски посредством колодок имеют возможность взаимодействия с торцами диска, закрепленного на шпинделе. Шток и корпус гидроцилиндра установлены с возможностью разнонаправленного перемещения и взаимодействия с дисками, закрепленными на упругих пластинах, при этом сами пластины закреплены на корпусе привода главного движения.Тормозной механизм снабжен регулируемыми упорами, закрепленными на корпусе привода главного движения с возможностью взаимодействия с дисками, закрепленными на упругих пластинах.

При сравнении заявляемого технического решения с известными не обнаружены решения, обладающими сходными 5 признаками.

Это позволяет сделать вывод о соответствии технического решения критерию существенные отличия.

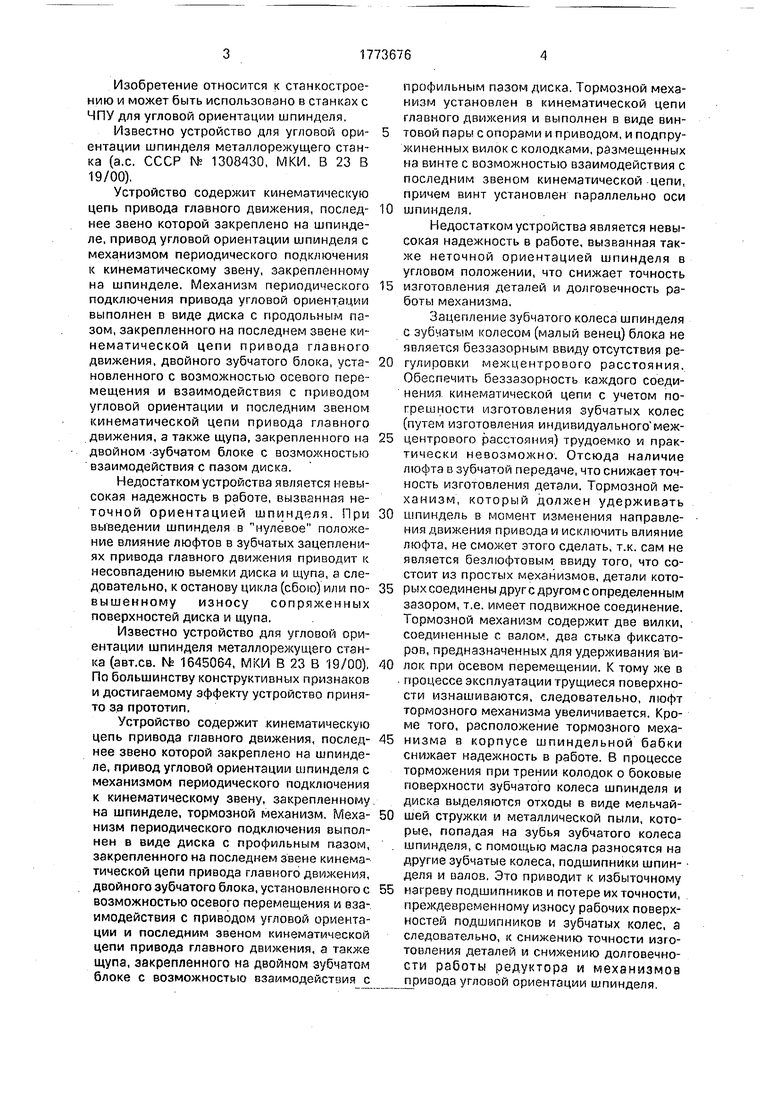

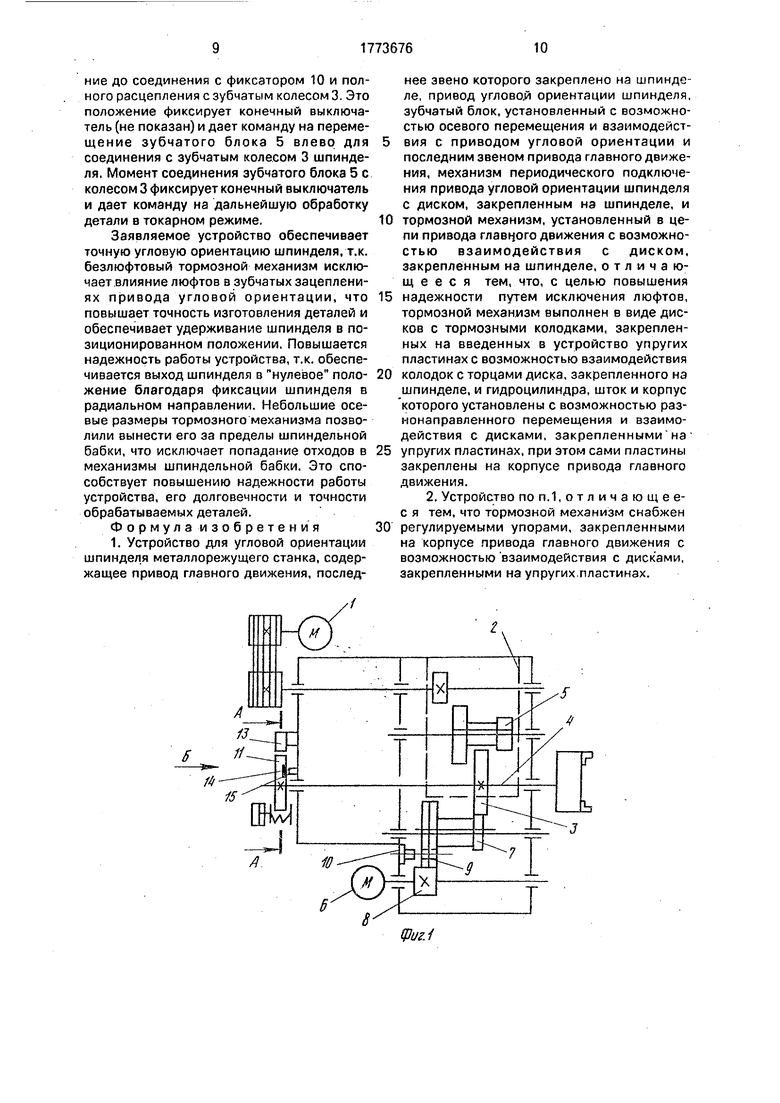

На фиг.1 изображена кинематическая

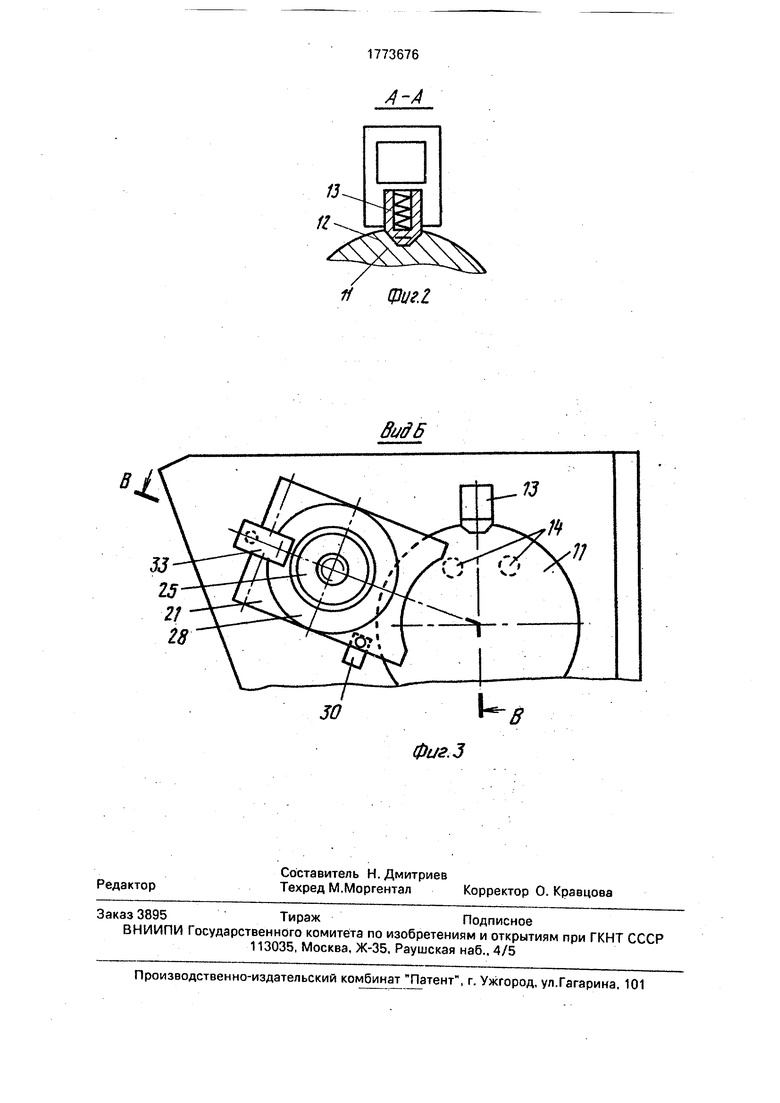

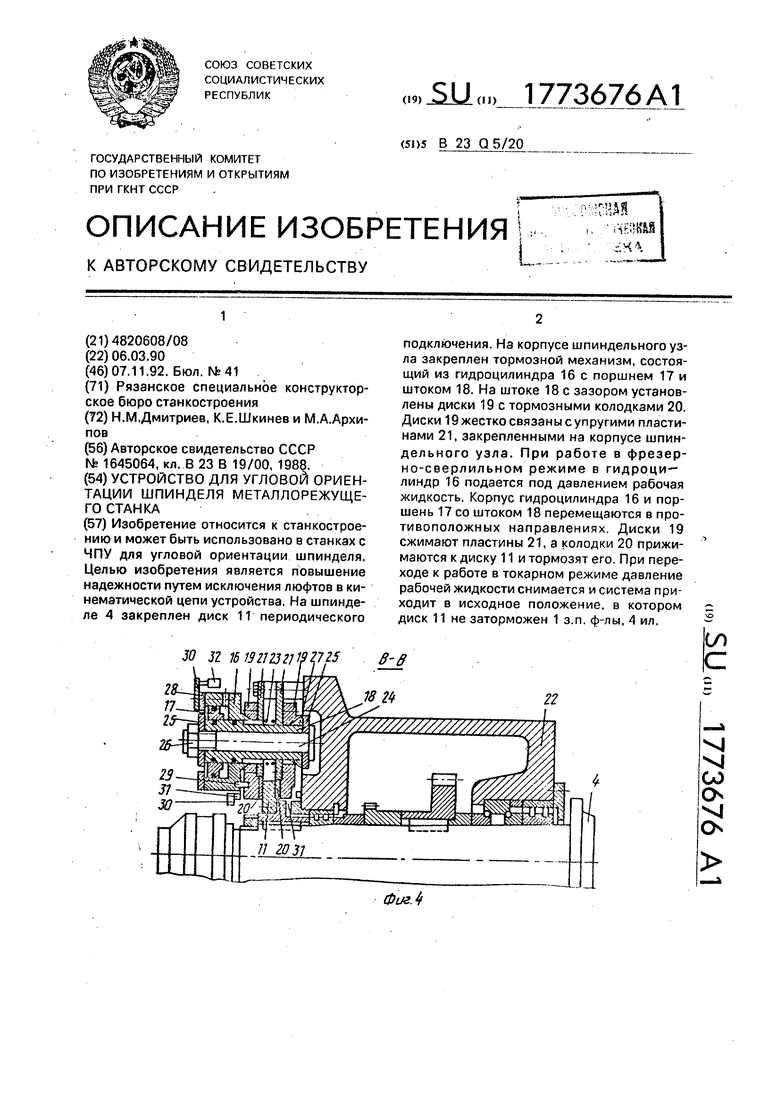

10 схема устройства; на фиг.2 - разрез А-А на

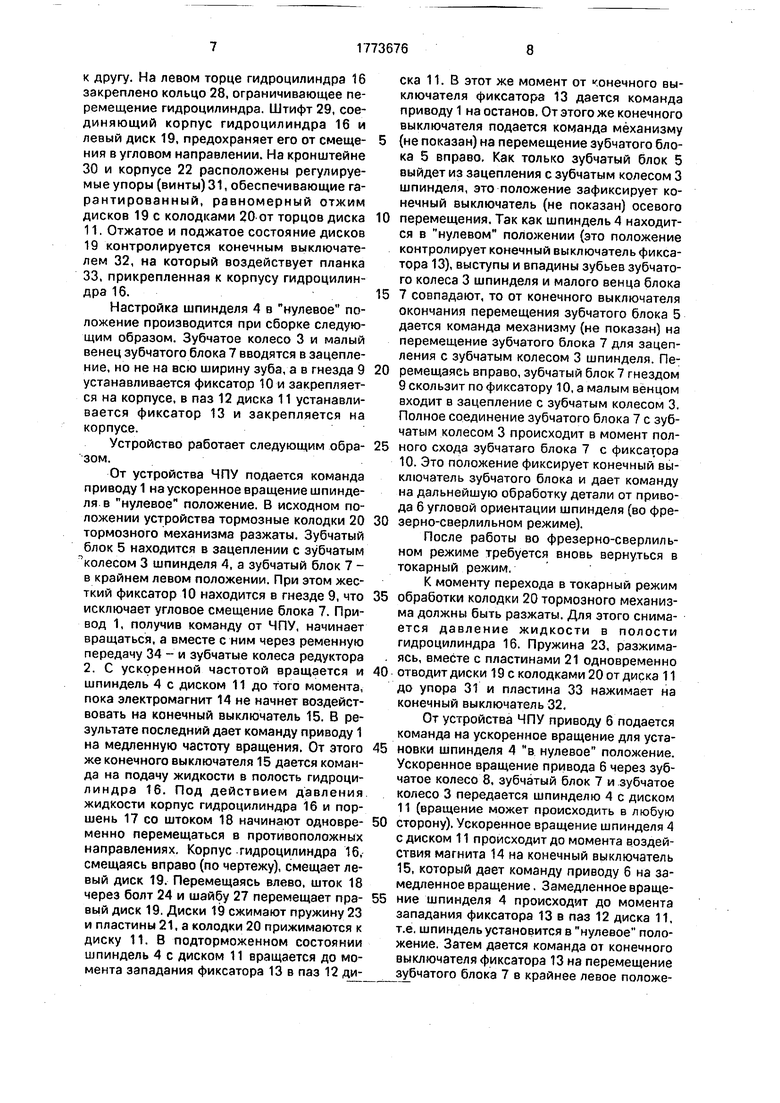

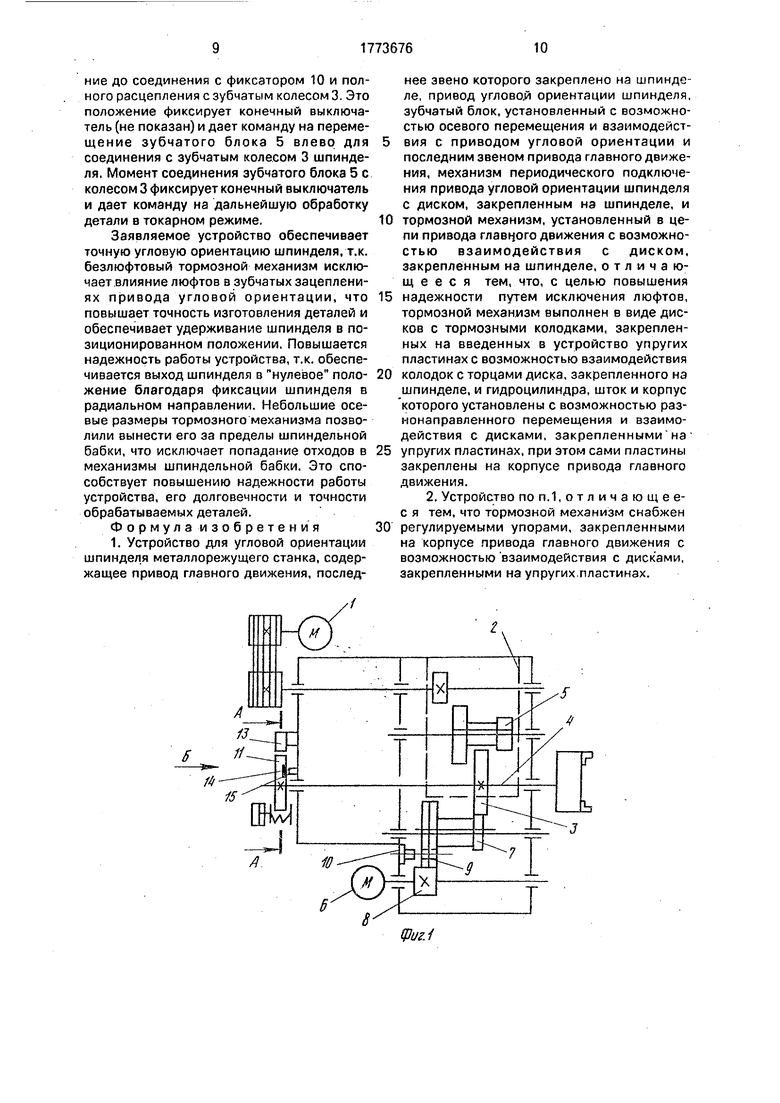

фиг.1; на фиг.З - вид Б на фиг.1; на фиг.4 разрез В-В на фиг.З (тормозной механизм).

Устройство для угловой ориентации

шпинделя металлорежущего станка содер15 жит привод 1 главного (вращательного) движения шпинделя, механический редуктор 2, зубчатое колесо 3 которого закреплено на шпинделе 4, зубчатый блок 5 редуктора 2, привод 6 угловой ориентации шпинделя 4,

0 подвижный в осевом направлении зубчатый блок 7. Меньшее зубчатое колесо блока 7 взаимодействует с зубчатым колесом 3, а большее колесо - с жестко установленным зубчатым колесом 8 и имеет гнездо 9, кото5 рым взаимодействует с жестким фиксатором 10. За пределами корпуса шпиндельной бабки на шпинделе 4 закреллен диск 11, своим пазом 12 взаимодействующий с фиксатором 13, имеющим конечный выключа0 тель. На диске 11 по обе стороны от паза 12 на равных расстояниях от него расположены два электромагнита 14, которые взаимодействуют с конечным выключателем 15. Наличие двух электромагнитов 14 обеспечи5 вает вращение шпинделю в любую сторону. Диск 11, жестко закрепленный на шпинделе 4, имеет возможность взаимодействия с тормозным механизмом.

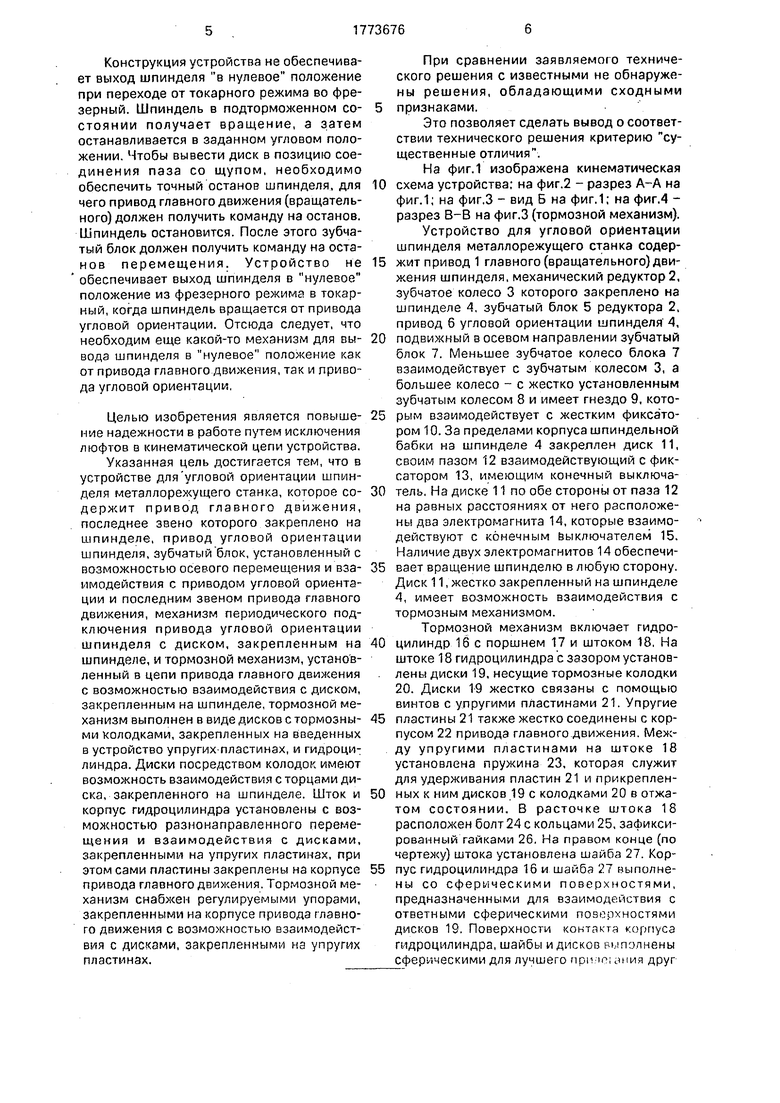

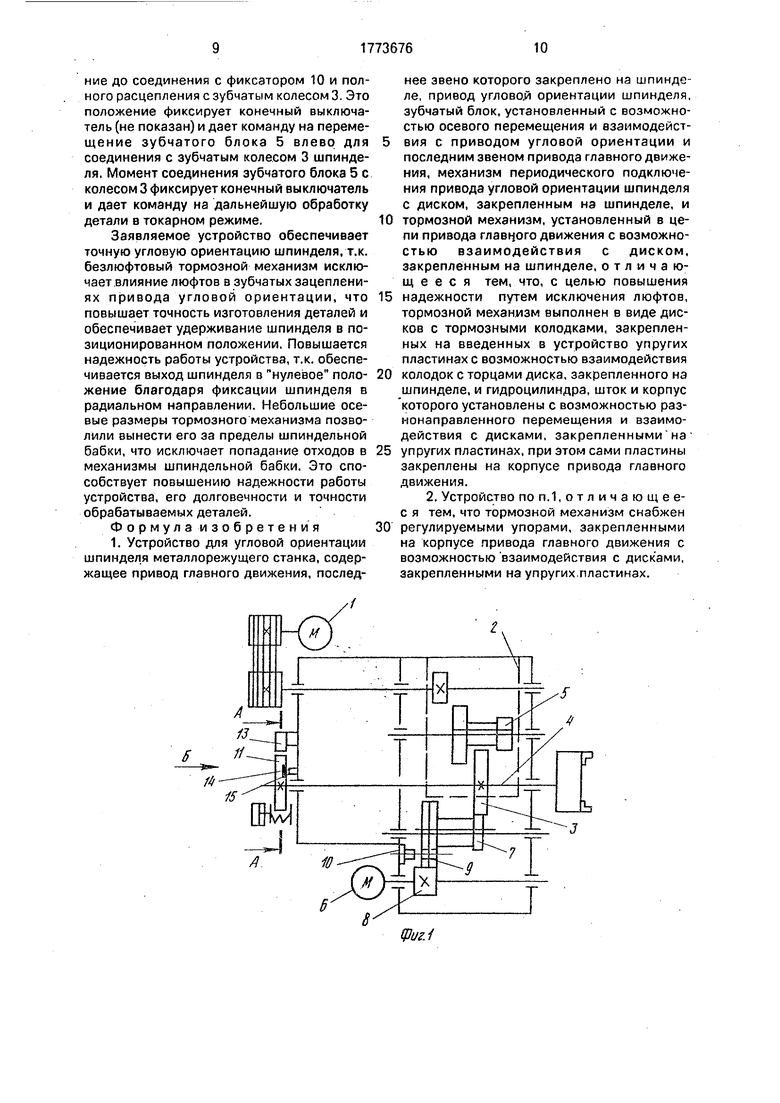

Тормозной механизм включает гидро0 цилиндр 16 с поршнем 17 и штоком 18, На

штоке 18 гидроцилиндра с зазором установ. лены диски 19, несущие тормозные колодки

20. Диски 19 жестко связаны с помощью

винтов с упругими пластинами 21. Упругие

5 пластины 21 также жестко соединены с корпусом 22 привода главного движения. Между упругими пластинами на штоке 18 установлена пружина 23, которая служит для удерживания пластин 21 и прикреплен0 ных к ним дисков 19с колодками 20 в отжатом состоянии. В расточке штока 18 расположен болт24 с кольцами 25, зафиксированный гайками 26. На правом конце (по чертежу) штока установлена шайба 27. Кор5 пус гидроцилиндра 16 и шайба 27 выполнены со сферическими поверхностями, предназначенными для взаимодействия с ответными сферическими поверхностями дисков 19. Поверхности контакта корпуса гмдроцилиндра, шайбы и дисков выполнены

сферическими для лучшего поп ш; .шия друг

к другу. На левом торце гидроцилиндра 16 закреплено кольцо 28, ограничивающее перемещение гидроцилиндра. Штифт 29, соединяющий корпус гидроцилиндра 16 и левый диск 19, предохраняет его от смещения в угловом направлении. На кронштейне 30 и корпусе 22 расположены регулируемые упоры (винты) 31, обеспечивающие га- рантированный, равномерный отжим дисков 19с колодками 20 от торцов диска 11. Отжатое и поджатое состояние дисков 19 контролируется конечным выключателем 32, на который воздействует планка 33, прикрепленная к корпусу гидроцилиндра 16.

Настройка шпинделя 4 в нулевое положение производится при сборке следующим образом. Зубчатое колесо 3 и малый венец зубчатого блока 7 вводятся в зацепление, но не на всю ширину зуба, а в гнезда 9 устанавливается фиксатор 10 и закрепляется на корпусе, в паз 12 диска 11 устанавливается фиксатор 13 и закрепляется на корпусе.

Устройство работает следующим образом.

От устройства ЧПУ подается команда приводу 1 на ускоренное вращение шпинделя в нулевое положение. В исходном положении устройства тормозные колодки 20 тормозного механизма разжаты. Зубчатый блок 5 находится в зацеплении с зубчатым колесом 3 шпинделя А, а зубчатый блок 7 - в крайнем левом положении. При этом жесткий фиксатор 10 находится в гнезде 9, что исключает угловое смещение блока 7. Привод 1, получив команду от ЧПУ, начинает вращаться, а вместе с ним через ременную передачу 34 - и зубчатые колеса редуктора 2. С ускоренной частотой вращается и шпиндель 4 с диском 11 до того момента, пока электромагнит 14 не начнет воздействовать на конечный выключатель 15. В результате последний дает команду приводу 1 на медленную частоту вращения. От этого же конечного выключателя 15 дается команда на подачу жидкости в полость гидроцилиндра 16. Под действием давления жидкости корпус гидроцилиндра 16 и поршень 17 со штоком 18 начинают одновременно перемещаться в противоположных направлениях. Корпус гидроцилиндра 16, смещаясь вправо (по чертежу), смещает левый диск 19. Перемещаясь влево, шток 18 через болт 24 и шайбу 27 перемещает правый диск 19. Диски 19 сжимают пружину 23 и пластины 21, а колодки 20 прижимаются к диску 11. В подторможенном состоянии шпиндель 4 с диском 11 вращается до момента западания фиксатора 13 в паз 12 диска 11. В этот же момент от онечного выключателя фиксатора 13 дается команда приводу 1 на останов. От этого же конечного выключателя подается команда механизму

(не показан) на перемещение зубчатого блока 5 вправо. Как только зубчатый блок 5 выйдет из зацепления с зубчатым колесом 3 шпинделя, это положение зафиксирует конечный выключатель (не показан) осевого

0 перемещения. Так как шпиндель 4 находится в нулевом положении (это положение контролирует конечный выключатель фиксатора 13), выступы и впадины зубьев зубчатого колеса 3 шпинделя и малого венца блока

5 7 совпадают, то от конечного выключателя окончания перемещения зубчатого блока 5 дается команда механизму (не показам) на перемещение зубчатого блока 7 для зацепления с зубчатым колесом 3 шпинделя. Пе0 ремещаясь вправо, зубчатый блок 7 гнездом 9 скользит по фиксатору 10, а малым венцом входит в зацепление с зубчатым колесом 3. Полное соединение зубчатого блока 7 с зубчатым колесом 3 происходит в момент пол5 ного схода зубчатаго блока 7 с фиксатора 10. Это положение фиксирует конечный выключатель зубчатого блока и дает команду на дальнейшую обработку детали от привода 6 угловой ориентации шпинделя (во фре0 зерно-сверлильном режиме).

После работы во фрезерно-сверлиль- ном режиме требуется вновь вернуться в токарный режим.

К моменту перехода в токарный режим

5 обработки колодки 20 тормозного механизма должны быть разжаты. Для этого снимается давление жидкости в полости гидроцилиндра 16. Пружина 23, разжимаясь, вместе с пластинами 21 одновременно

0 отводит диски 19 с колодками 20 от диска 11 до упора 31 и пластина 33 нажимает на конечный выключатель 32.

От устройства ЧПУ приводу 6 подается команда на ускоренное вращение для уста5 новки шпинделя 4 в нулевое положение. Ускоренное вращение привода 6 через зубчатое колесо 8, зубчатый блок 7 и зубчатое колесо 3 передается шпинделю 4 с диском 11 (вращение может происходить в любую

0 сторону). Ускоренное вращение шпинделя 4 с диском 11 происходит до момента воздействия магнита 14 на конечный выключатель 15, который дает команду приводу 6 на замедленное вращение. Замедленное враще5 ние шпинделя 4 происходит до момента западания фиксатора 13 в паз 12 диска 11, т.е. шпиндель установится в нулевое положение. Затем дается команда от конечного выключателя фиксатора 13 на перемещение зубчатого блока 7 в крайнее левое положение до соединения с фиксатором 10 и полного расцепления с зубчатым колесом 3. Это положение фиксирует конечный выключатель (не показан) и дает команду на перемещение зубчатого блока 5 влево для соединения с зубчатым колесом 3 шпинделя. Момент соединения зубчатого блока 5 с колесом 3 фиксирует конечный выключатель и дает команду на дальнейшую обработку детали в токарном режиме.

Заявляемое устройство обеспечивает точную угловую ориентацию шпинделя, т.к. безлюфтовый тормозной механизм исключает влияние люфтов в зубчатых зацеплениях привода угловой ориентации, что повышает точность изготовления деталей и обеспечивает удерживание шпинделя в позиционированном положении. Повышается надежность работы устройства, т.к. обеспечивается выход шпинделя в нулевое поло- жение благодаря фиксации шпинделя в радиальном направлении. Небольшие осевые размеры тормозного механизма позволили вынести его за пределы шпиндельной бабки, что исключает попадание отходов в механизмы шпиндельной бабки. Это способствует повышению надежности работы устройства, его долговечности и точности обрабатываемых деталей.

Формулаизобретения

1. Устройство для угловой ориентации шпинделя металлорежущего станка, содержащее привод главного движения, последнее звено которого закреплено на шпинделе, привод угловой ориентации шпинделя, зубчатый блок, установленный с возможностью осевого перемещения и взаимодействия с приводом угловой ориентации и последним звеном привода главного движения, механизм периодического подключения привода угловой ориентации шпинделя с диском, закрепленным на шпинделе, и тормозной механизм, установленный в цепи привода главного движения с возможностью взаимодействия с диском, закрепленным на шпинделе, отличающееся тем, что, с целью повышения надежности путем исключения люфтов, тормозной механизм выполнен в виде дисков с тормозными колодками, закрепленных на введенных в устройство упругих пластинах с возможностью взаимодействия колодок с торцами диска, закрепленного на шпинделе, и гидроцилиндра, шток и корпус которого установлены с возможностью разнонаправленного перемещения и взаимодействия с дисками, закрепленными на упругих пластинах, при этом сами пластины закреплены на корпусе привода главного движения.

2. Устройство по п.1, о т л и ч а ю щ е е- с я тем, что тормозной механизм снабжен регулируемыми упорами, закрепленными на корпусе привода главного движения с возможностью взаимодействия с дисками, закрепленными на упругих пластинах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для угловой ориентации шпинделя металлорежущего станка | 1988 |

|

SU1645064A2 |

| Устройство для угловой ориентации шпинделя металлорежущего станка | 1991 |

|

SU1794595A1 |

| Металлорежущий станок | 1974 |

|

SU519315A1 |

| Механизм доворота шпинделя | 1974 |

|

SU546433A1 |

| Устройство для угловой ориентации шпинделя металлорежущего станка | 1986 |

|

SU1308430A1 |

| Колодочный тормоз | 1989 |

|

SU1707344A1 |

| Револьверная головка | 1989 |

|

SU1757782A1 |

| Шпиндельная бабка | 1987 |

|

SU1604505A1 |

| Устройство для управления перемещением кулачков токарного патрона | 1987 |

|

SU1424986A1 |

| Прокатный стан | 1988 |

|

SU1600867A1 |

Изобретение относится к станкостроению и может быть использовано в станках с ЧПУ для угловой ориентации шпинделя. Целью изобретения является повышение надежности путем исключения люфтов в кинематической цепи устройства. На шпинделе 4 закреплен диск 11 периодического 30 Л №19ЯЯг7ффг5 8-8 1824 подключения. На корпусе шпиндельного узла закреплен тормозной механизм, состоящий из гидроцилиндра 16с поршнем 17 и штоком 18. На штоке 18с зазором установлены диски 19с тормозными колодками 20. Диски 19 жестко связаны с упругими пластинами 21, закрепленными на корпусе шпиндельного узла. При работе в фрезер- но-сверлильном режиме в гидроци- линдр 16 подается под давлением рабочая жидкость. Корпус гидроцилиндра 16 и поршень 17 со штоком 18 перемещаются в противоположных направлениях Диски 19 сжимают пластины 21, а колодки 20 прижимаются к диску 11 и тормозят его При переходе к работе в токарном режиме давление рабочей жидкости снимается и система приходит в исходное положение, в котором диск 11 не заторможен 1 з.п ф-лы, 4 ил. 8 (Л С 22 vi х| со о VJ О

6

Фиг.1

Виёб

Фиг.З

| Устройство для угловой ориентации шпинделя металлорежущего станка | 1988 |

|

SU1645064A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-11-07—Публикация

1990-03-06—Подача