ел

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для угловой ориентации шпинделя металлорежущего станка | 1990 |

|

SU1773676A1 |

| Токарный обрабатывающий центр | 1982 |

|

SU1079364A1 |

| Устройство для угловой ориентации шпинделя металлорежущего станка | 1988 |

|

SU1645064A2 |

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

| Токарный многооперационный автомат продольного точения с числовым программным управлением | 1979 |

|

SU917921A1 |

| Шпиндельная бабка токарного многоцелевого станка | 1990 |

|

SU1792807A1 |

| ТОКАРНЫЙ СТАНОК | 1995 |

|

RU2087263C1 |

| Токарный многооперационный станок | 1983 |

|

SU1144772A1 |

| Станок для механической обработки | 1981 |

|

SU1024176A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ЦИКЛОИДАЛЬНОГО ПРОФИЛЯ ЗУБА ПРЯМО- И КОСОЗУБЫХ ЦИЛИНДРИЧЕСКИХ ЦИКЛОИДАЛЬНЫХ ЗУБЧАТЫХ КОЛЕС | 2018 |

|

RU2688114C1 |

Использование: изобретение относится к станкостроению и может быть использовано в станках с ЧПУ для угловой ориентации шпинделя. Сущность изобретения: механизм периодического подключения привода угловой ориентации выполнен в виде гидроцилиндра, корпус которого с возможностью качания связан с корпусом привода главно

VI

ю

ел ю ел

го движения, например с корпусом бабки шпиндельной, а шток с возможностью качания связан с корпусом привода угловой ори ентации. В свою очередь, корпус привода угловой ориентации связан с корпусом привода главного движения с возможностью поворота относительно последнего и радиального взаимодействия выходного зубчаИзобретение относится к области станкостроения и может быть использовано в станках с ЧПУ для угловой ориентации шпинделя.

Известен механизм доворота и индек- сации шпинделя.

В этом механизме звено, осуществляющее передачу дискретного движения, выполнено в виде кулачковой муфты, одна из полумуфт которой установлена на ступице шпиндельндй шестерни подвижно, а другая жестко связана со свободно установленным на шпинделе червячным колесом, червяк которого получает движение от следящего привода.

Установка на шпинделе дополнительного червячного колеса с опорами вызывает повышенный нагрев шпинделя при высоких скоростях вращения, температурную деформацию и вибрацию. Кроме того из-за отсутствия механизма, контролирующего точность выхода в фиксированное угловое положение шпинделя и наличия зазоров по зубьям и подвижной втулке муфты не обеспечивается высокая точность угловой ори- ентации. Все это приводит к снижению точности обрабатываемых деталей.

Известно устройство для угловой ориентации шпинделя металлорежущего станка.

Устройство содержит кинематическую цепь привода главного движения, последнее звено которой закреплено на шпинделе, привод угловой ориентации шпинделя с механизмом периодического подключения к кинематическому звену, закрепленному на шпинделе. Механизм периодического подключения привода угловой ориентации выполнен в виде диска с продольным пазом, закрепленного на последнем звене кинематической цепи привода главного движения, двойного зубчатого блока, установленного с возможностью осевого перемещения и взаимодействия с приводом угловой ориентации и последним звеном кинематической цепи привода главного движения, а также щупа, закрепленного на двойном зубчатом

того колеса с последним звеном кинематической цепи привода главного движения, Устройство снабжено упором 25, ограничивающим угол поворота корпуса привода угловой ориентации, а также направляющим .пальцем и пазом для него, расположенными на корпусе привода угловой ориентации и корпусе привода главного движения, 5 ил.

блоке с возможностью взаимодействия с пазом диска.

Недостатком устройства является невысокая точность изготовления деталей ввиду неточной ориентации шпинделя в угловом положении и невысокое быстродействие работы.

Как известно, общая кинематическая точность в зубчатой передаче обеспечивается несколькими параметрами: точностью изготовления зубчатых колес, точностью межцентрового расстояния между ними и точностью (параллельностью) расположения осей, т.е. точностью совпадения рабочих поверхностей зубьев колес.

Известное устройство не обеспечивает оптимальную общую точность кинематической цепи, т.к. отсутствует возможность регулировки межцентрового расстояния между зубчатым колесом, закрепленным на шпинделе, и малым венцом зубчатого блока при соединении, а также отсутствие возможности регулировки установки параллельности осей зубчатых колес. Обеспечить беззазорность каждс :о соединения кинематической цепи с учетом погрешности изготовления зубчатых колес (путем подбора индивидуального межцентрового расстояния) в корпусе шпиндельной бабки практически невозможно, Отсюда наличие зазоров в зубчатой передаче, влияющей на точность изготовления деталей. Особенно это выражено при фасонном фрезеровании детали в момент изменения вращения шпинделя. В процессе эксплуатации по мере износа рабочих поверхностей зубчатых колес люфт будет увеличиваться, а точность изготовления деталей соответственно снижаться.

Устройство недостаточно быстродейст- венно, т.к. подключение привода угловой ориентации осуществляется в осевом направлении.

Цель изобретения - повышение точности обрабатываемых деталей путем исключения люфтов в кинематической цепи, а также повышение быстродействия.

Указанная цель достигается тем, что в устройстве для угловой ориентации шпинделя металлорежущего станкч, которое содержит кинематическую цепь привода главного движения, последнее звено которой закреплено на шпинделе, привод угловой ориентации шпинделя с механизмом периодического подключения к кинематическому звену, закрепленному на шпинделе, механизм периодического подключения привода угловой ориентации выполнен в виде гидроцилиндра, корпус которого с возможностью качания связан с корпусом привода главного движения, например, с корпусом бабки шпиндельной, а шток с возможностью качания связан с корпусом привода угловой ориентации. В свою очередь, корпус привода угловой ориентации связан с корпусом привода главного движения с возможностью поворота относительно последнего и радиального взаимодействия выходного зубчатого колеса с последним звеном кинематической цепи привода главного движения. Устройство снабжено упо- ром, ограничивающим угол поворота корпуса привода угловой ориентации, а также направляющим пальцем и пазом для него, расположенных на корпусе привода угловой ориентации и корпусе привода главного движения.

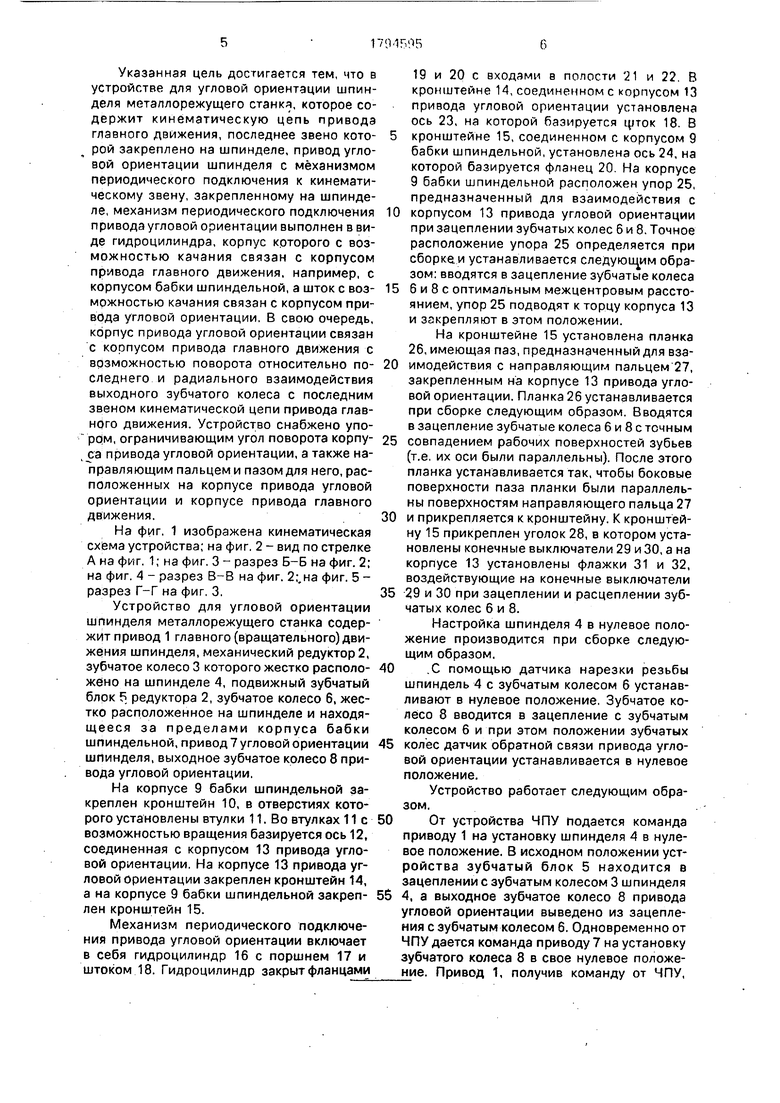

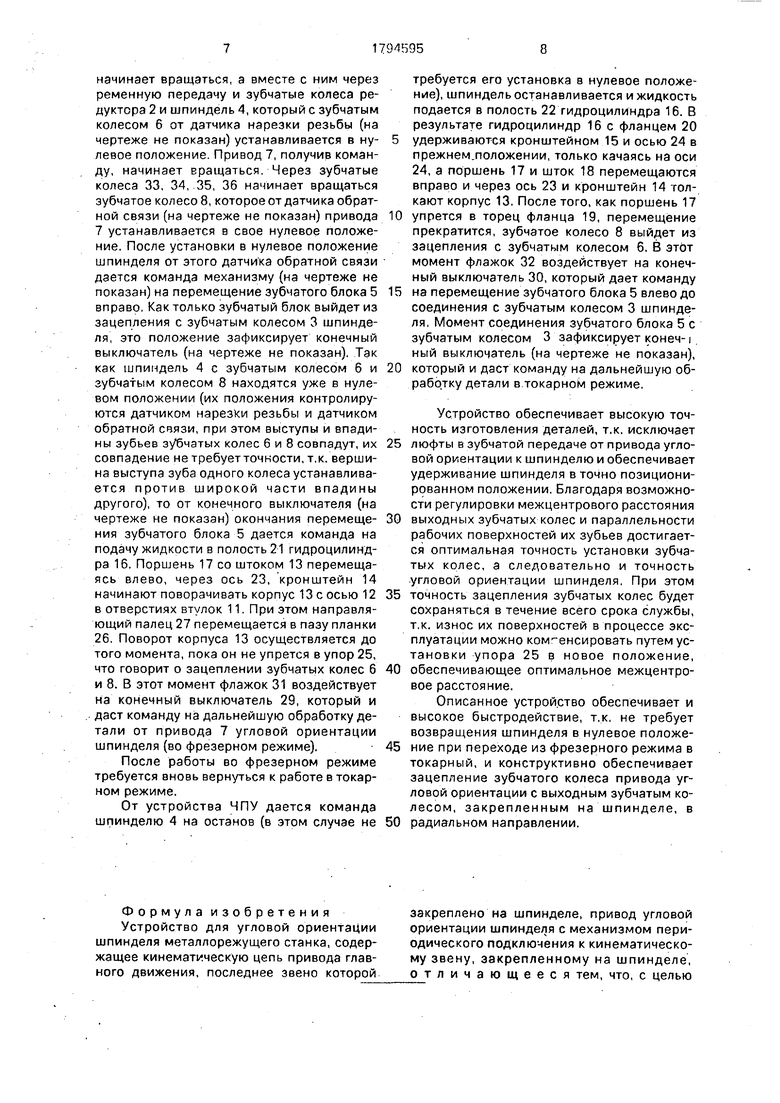

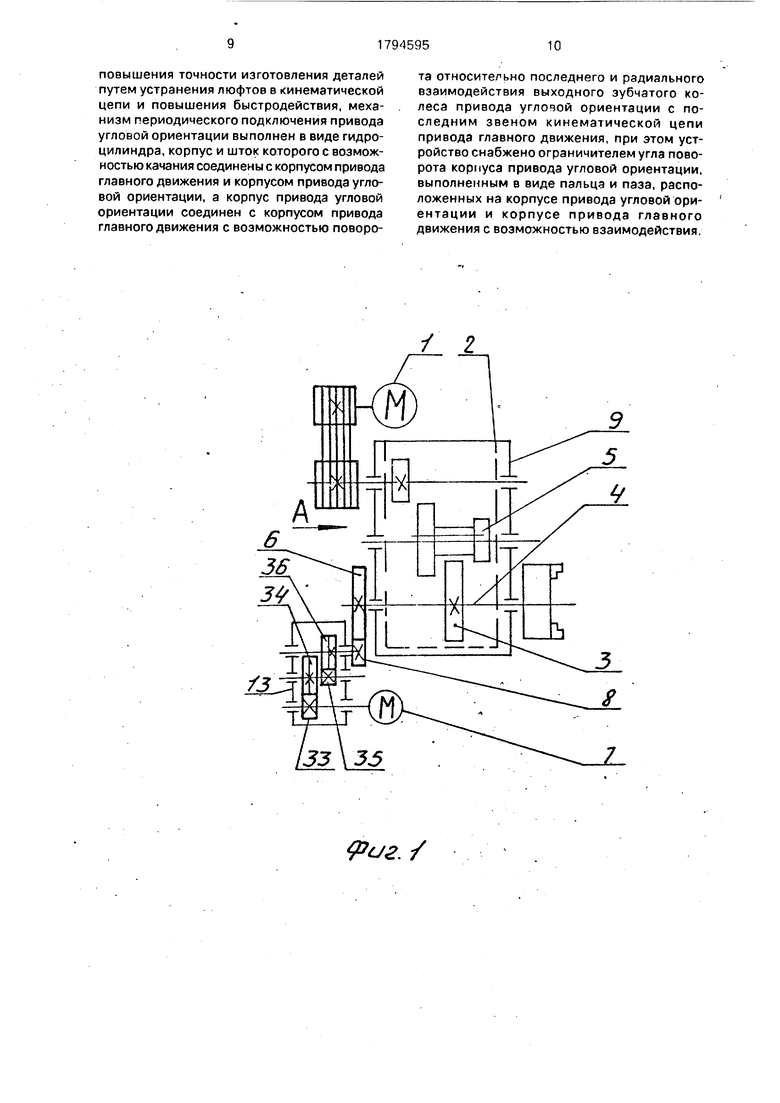

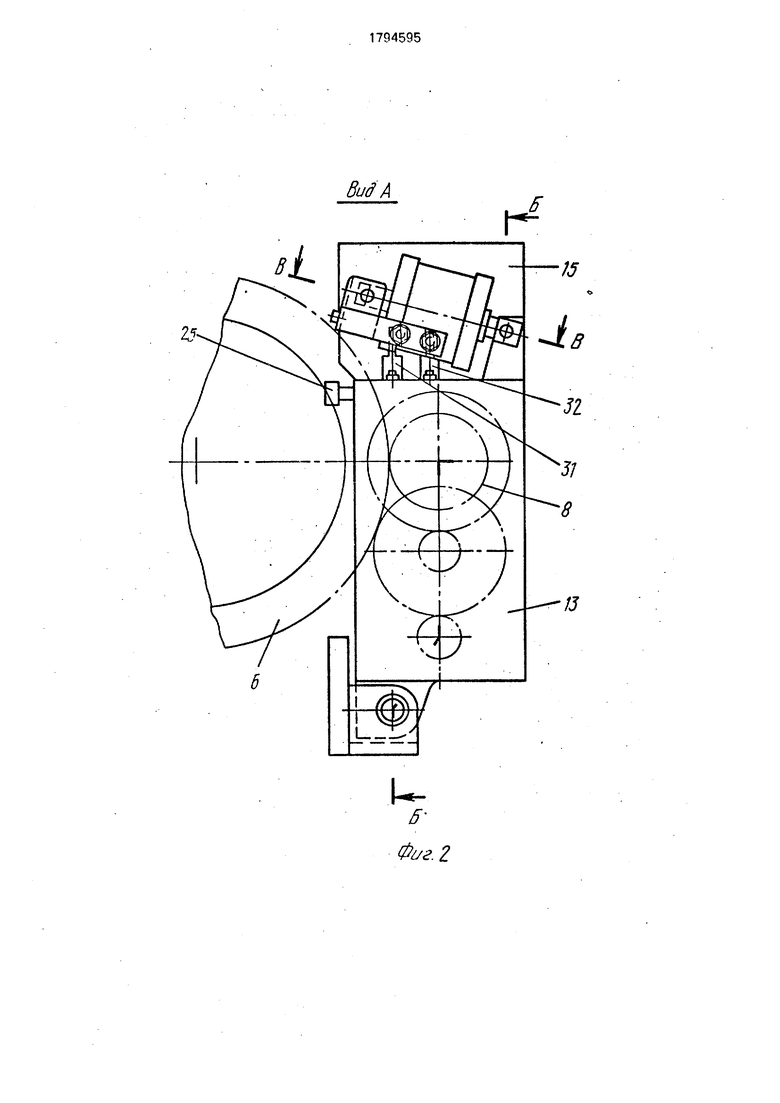

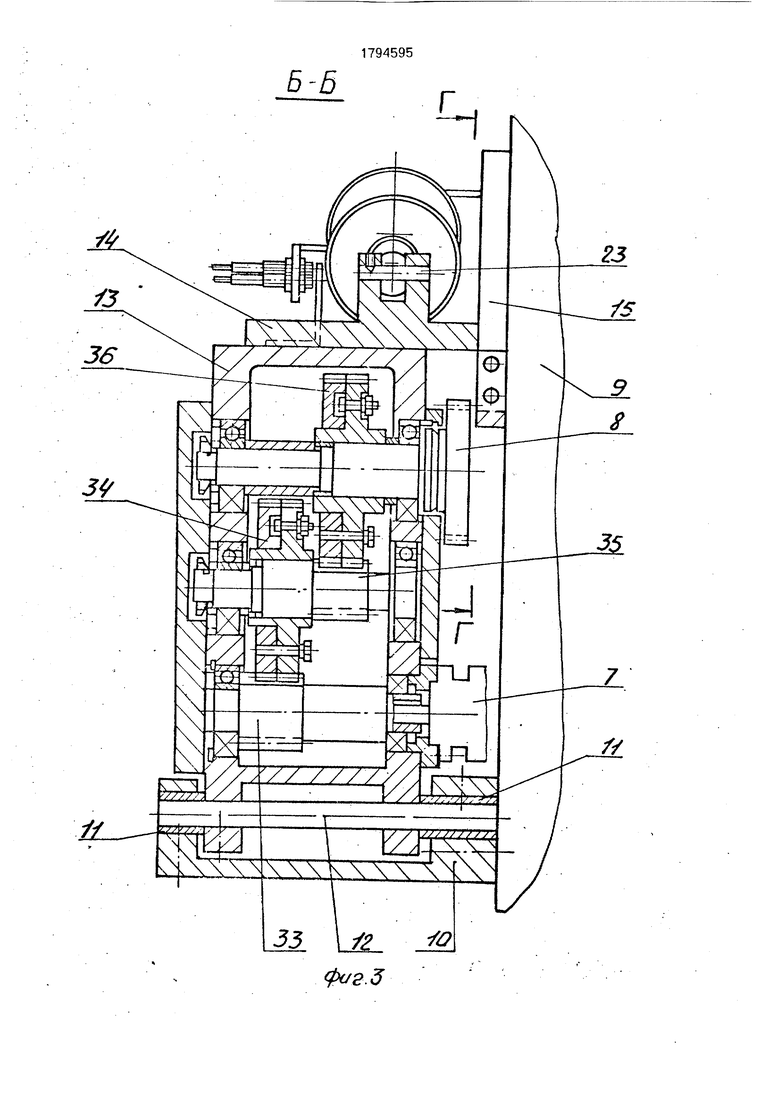

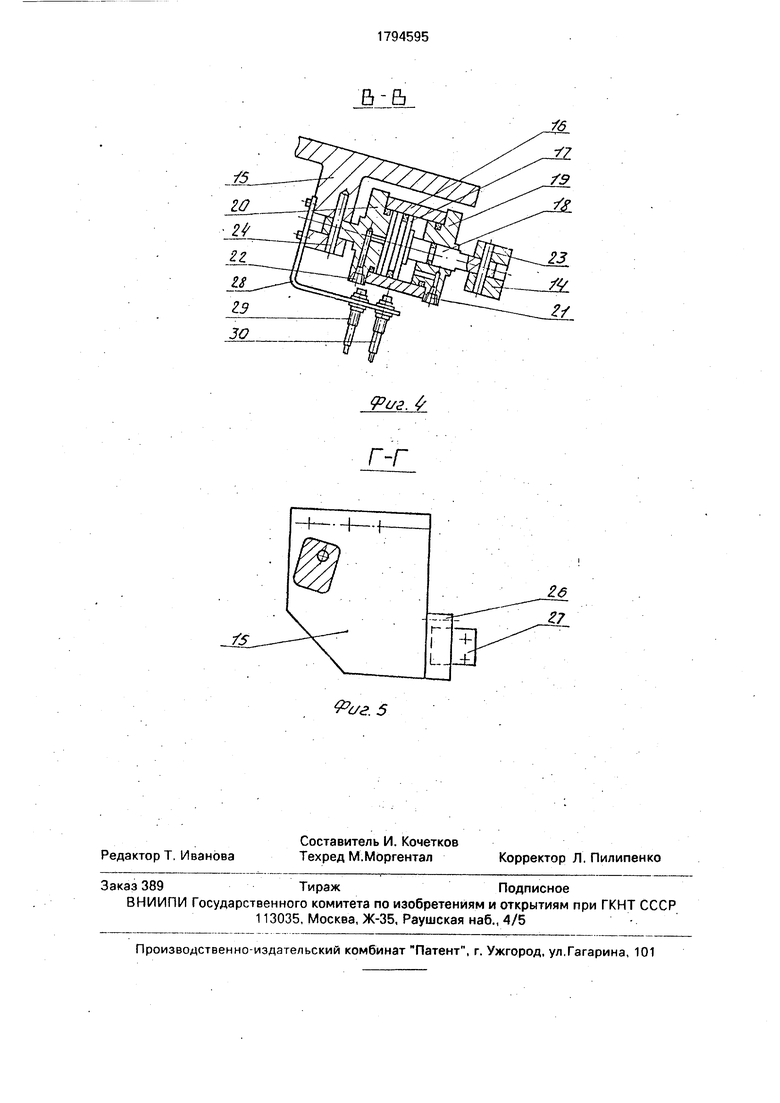

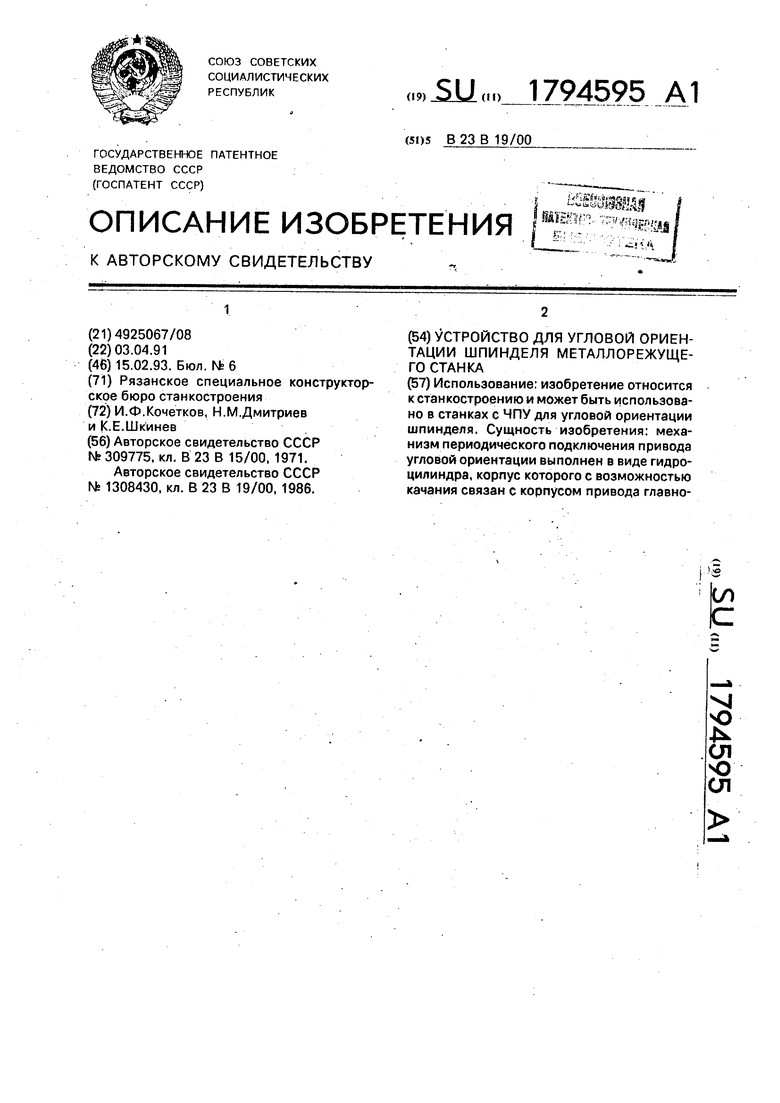

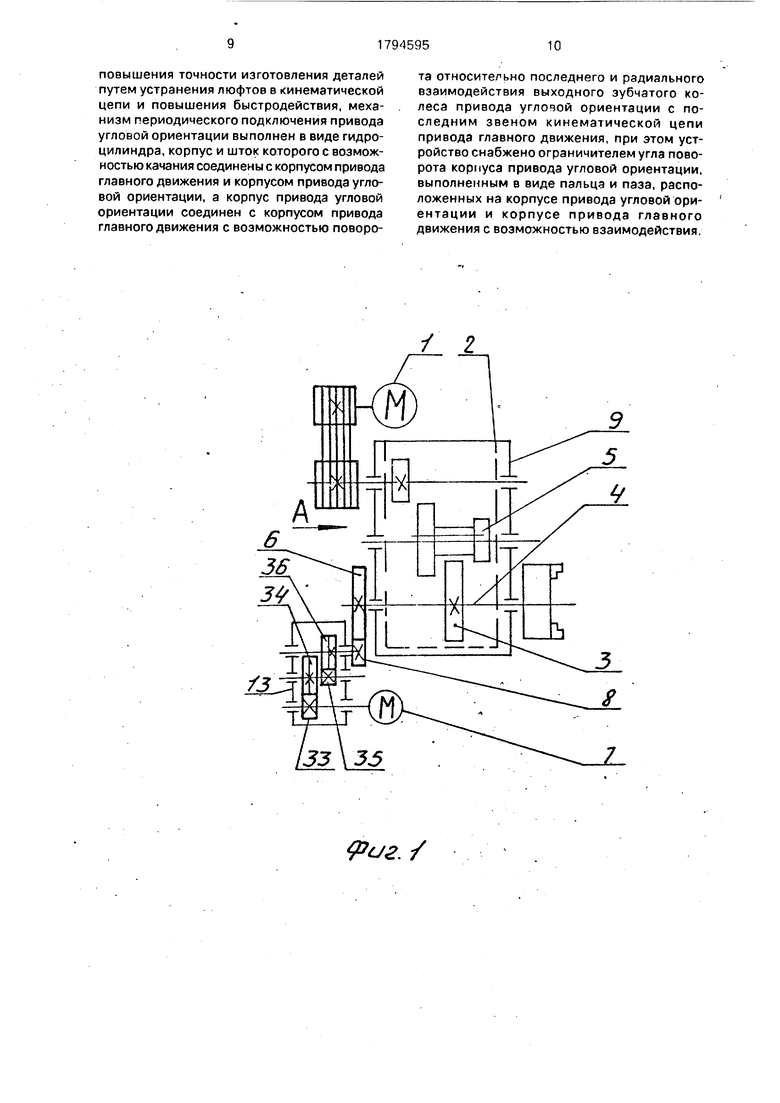

На фиг. 1 изображена кинематическая схема устройства; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 2;.на фиг. 5 - разрез Г-Г на фиг. 3.

Устройство для угловой ориентации шпинделя металлорежущего станка содержит привод 1 главного (вращательного) движения шпинделя, механический редуктор 2, зубчатое колесо 3 которого жестко расположено на шпинделе 4, подвижный зубчатый блок 5 редуктора 2, зубчатое колесо 6, жестко расположенное на шпинделе и находящееся за пределами корпуса бабки шпиндельной, привод 7 угловой ориентации шпинделя, выходное зубчатое колесо 8 привода угловой ориентации.

На корпусе 9 бабки шпиндельной закреплен кронштейн 10, в отверстиях которого установлены втулки 11. Во втулках 11с возможностью вращения базируется ось 12, соединенная с корпусом 13 привода угловой ориентации. На корпусе 13 привода угловой ориентации закреплен кронштейн 14, а на корпусе 9 бабки шпиндельной закреплен кронштейн 15.

Механизм периодического подключения привода угловой ориентации включает в себя гидроцилиндр 16 с поршнем 17 и штоком 18. Гидроцилиндр закрыт фланцами

19 и 20 с входами в полости 21 и 22. В кронштейне 14, соединенном с корпусом 13 привода угловой ориентации установлена ось 23, на которой базируется шток 18. В 5 кронштейне 15, соединенном с корпусом 9 бабки шпиндельной, установлена ось 24, на которой базируется фланец 20. На корпусе 9 бабки шпиндельной расположен упор 25, предназначенный для взаимодействия с

0 корпусом 13 привода угловой ориентации при зацеплении зубчатых колес 6 и 8. Точное расположение упора 25 определяется при сборка и устанавливается следующим образом: вводятся в зацепление зубчатые колеса

5 6 и 8 с оптимальным межцентровым расстоянием, упор 25 подводят к торцу корпуса 13 и закрепляют в этом положении.

На кронштейне 15 установлена планка 26, имеющая паз, предназначенный для вза0 имодействия с направляющим пальцем 27, закрепленным на корпусе 13 привода угловой ориентации. Планка 26 устанавливается при сборке следующим образом. Вводятся в зацепление зубчатые колеса б и 8 с точным

5 совпадением рабочих поверхностей зубьев (т.е. их оси были параллельны). После этого планка устанавливается так, чтобы боковые поверхности паза планки были параллельны поверхностям направляющего пальца 27

0 и прикрепляется к кронштейну. К кронштейну 15 прикреплен уголок 28, в котором установлены конечные выключатели 29 и 30, а на корпусе 13 установлены флажки 31 и 32, воздействующие на конечные выключатели

5 29 и 30 при зацеплении и расцеплении зубчатых колес 6 и 8.

Настройка шпинделя 4 в нулевое положение производится при сборке следующим образом.

0 .С помощью датчика нарезки резьбы шпиндель 4 с зубчатым колесом 6 устанавливают в нулевое положение. Зубчатое колесо 8 вводится в зацепление с зубчатым колесом 6 и при этом положении зубчатых

5 колес датчик обратной связи привода угловой ориентации устанавливается в нулевое положение.

Устройство работает следующим образом.

0 От устройства ЧПУ подается команда приводу 1 на установку шпинделя 4 в нулевое положение. В исходном положении устройства зубчатый блок 5 находится в зацеплении с зубчатым колесом 3 шпинделя

5 4, а выходное зубчатое колесо 8 привода угловой ориентации выведено из зацепления с зубчатым колесом 6. Одновременно от ЧПУ дается команда приводу 7 на установку зубчатого колеса 8 в свое нулевое положение. Привод 1, получив команду от ЧПУ,

начинает вращаться, а вместе с ним через ременную передачу и зубчатые колеса редуктора 2 и шпиндель 4, который с зубчатым колесом 6 от датчика нарезки резьбы (на чертеже не показан) устанавливается в нулевое положение. Привод 7, получив команду, начинает вращаться. Через зубчатые колеса 33, 34, 35, 36 начинает вращаться зубчатое колесо 8, которое от датчика обратной связи (на чертеже не показан) привода 7 устанавливается в свое нулевое положение. После установки в нулевое положение шпинделя от этого датчика обратной связи дается команда механизму (на чертеже не показан) на перемещение зубчатого блока 5 вправо, Как только зубчатый блок выйдет из зацепления с зубчатым колесом 3 шпинделя, это положение зафиксирует конечный выключатель (на чертеже не показан). Так как шпиндель 4 с зубчатым колесом 6 и зубчатым колесом 8 находятся уже в нулевом положении (их положения контролируются датчиком нарезки резьбы и датчиком обратной связи, при этом выступы и впадины зубьев зубчатых колес 6 и 8 совпадут, их совпадение не требует точности, т.к. вершина выступа зуба одного колеса устанавливается против широкой части впадины другого), то от конечного выключателя (на чертеже не показан) окончания перемещения зубчатого блока 5 дается команда на подачу жидкости в полость 21 гидрОцилинд- ра 16. Поршень 17 со штоком 13 перемещаясь влево, через ось 23, кронштейн 14 начинают поворачивать корпус 13с осью 12 в отверстиях втулок 11. При этом направляющий палец 27 перемещается в пазу планки 26. Поворот корпуса 13 осуществляется до того момента, пока он не упрется в упор 25, что говорит о зацеплении зубчатых колес 6 и 8. В этот момент флажок 31 воздействует на конечный выключатель 29, который и даст команду на дальнейшую обработку детали от привода 7 угловой ориентации шпинделя (во фрезерном режиме).

После работы во фрезерном режиме требуется вновь вернуться к работе в токарном режиме.

От устройства ЧПУ дается команда шпинделю 4 на останов (в этом случае не

Формула изобретения Устройство для угловой ориентации шпинделя металлорежущего станка, содержащее кинематическую цепь привода главного движения, последнее звено которой

требуется его установка в нулевое положение), шпиндель останавливается и жидкость подается в полость 22 гидроцилиндра 16. В результате гидроцилиндр 16 с фланцем 20

удерживаются кронштейном 15 и осью 24 в прежнем.положении, только качаясь на оси 24, а поршень 17 и шток 18 перемещаются вправо и через ось 23 и кронштейн 14 толкают корпус 13. После того, как поршень 17

упрется в торец фланца 19, перемещение прекратится, зубчатое колесо 8 выйдет из зацепления с зубчатым колесом 6. В этот момент флажок 32 воздействует на конечный выключатель 30, который дает команду

на перемещение зубчатого блока 5 влево до соединения с зубчатым колесом 3 шпинделя, Момент соединения зубчатого блока 5 с зубчатым колесом 3 зафиксирует конеч-1 ный выключатель (на чертеже не показан),

который и даст команду на дальнейшую обработку детали в.токарном режиме.

Устройство обеспечивает высокую точность изготовления деталей, т.к. исключает

люфты в зубчатой передаче от привода угловой ориентации к шпинделю и обеспечивает удерживание шпинделя в точно позиционированном положении. Благодаря возможности регулировки межцентрового расстояния

выходных зубчатых колес и параллельности рабочих поверхностей их зубьев достигается оптимальная точность установки зубчатых колес, а следовательно и точность угловой ориентации шпинделя, При этом

точность зацепления зубчатых колес будет сохраняться в течение всего срока службы, т.к. износ их поверхностей в процессе эксплуатации можно компенсировать путем установки упора 25 в новое положение,

обеспечивающее оптимальное межцентровое расстояние.

Описанное устройство обеспечивает и высокое быстродействие, т.к. не требует возвращения шпинделя в нулевое положение при переходе из фрезерного режима в токарный, и конструктивно обеспечивает зацепление зубчатого колеса привода угловой ориентации с выходным зубчатым колесом, закрепленным на шпинделе, в

радиальном направлении.

закреплено на шпинделе, привод угловой ориентации шпинделя с механизмом периодического подключения к кинематическому звену, закрепленному на шпинделе, отличающееся тем, что, с целью

повышения точности изготовления деталей путем устранения люфтов в кинематической цепи и повышения быстродействия, механизм периодического подключения привода угловой ориентации выполнен в виде гидроцилиндра, корпус и шток которого с возможностью качания соединены с корпусом привода главного движения и корпусом привода угловой ориентации, а корпус привода угловой ориентации соединен с корпусом привода главного движения с возможностью поворота относительно последнего и радиального взаимодействия выходного зубчатого колеса привода угловой ориентации с последним звеном кинематической цепи привода главного движения, при этом устройство снабжено ограничителем угла поворота корпуса привода угловой ориентации, выполненным в виде пальца и паза, расположенных на корпусе привода угловой ориентации и корпусе привода главного движения с возможностью взаимодействия.

Фиг.-/

. 5

Фиг. Ј

г-г

| 0 |

|

SU309775A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для угловой ориентации шпинделя металлорежущего станка | 1986 |

|

SU1308430A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-02-15—Публикация

1991-04-03—Подача