fj

ретения - увеличение, выхода годного за; счет стабилизации условий прокатки| при одновременном упрощении конструкций и повышении стойкости валков и ра,сширение сортамента.. Возможность совместного перемещения рам 21 позволяет исключить буксование валков, Это обеспечит стабильные условия

прокатки и повысит выход годного к. стойкость валков. Установка реек, связанных паразитной шестерней 27, позволит за счет взаимного перемещения рам 21 и червяка;, 15 увеличить угол поворота валков за один рабочий ход, а также обеспечить более плавное изменение скорости. Это также повысит ВЫХОД годного. 1 з.п.ф-лы, 7 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатный стан | 1987 |

|

SU1423195A1 |

| Рабочая клеть прокатного стана | 1986 |

|

SU1362515A1 |

| Прокатный стан | 1988 |

|

SU1519803A1 |

| Прокатный стан | 1989 |

|

SU1724400A1 |

| Прокатный стан | 1988 |

|

SU1547889A1 |

| Прокатный стан | 1988 |

|

SU1583196A1 |

| Прокатный,преимущественно прокатно-ковочный или роликовый,стан | 1987 |

|

SU1437117A1 |

| Прокатный стан | 1988 |

|

SU1600876A1 |

| РЕВЕРСИВНЫЙ ПРОКАТНЫЙ СТАН | 1996 |

|

RU2112614C1 |

| Прокатная клеть | 1987 |

|

SU1507466A1 |

Изобретение относится к обработке металлов давлением, а именно к конструкциям прокатных станов для производства полосовых, сортовых, фасонных, в том числе высокоточных профилей с постоянным и периодическим по длине полосы сечением, и может быть использовано для производства рациональных заготовок деталей методами вальцовки, продольной и шаговой прокатки в условиях машиностроительных предприятий. Цель изобретения - увеличение выхода годного за счет стабилизации условий прокатки при одновременном упрощении конструкции и повышении стойкости валков и расширение сортамента. Возможность совместного перемещения рам 21 позволяет исключить буксование валков. Это обеспечит стабильные условия прокатки и повысит выход годного и стойкость валков. Установка реек, связанных паразитной шестерней 27, позволит за счет взаимного перемещения рам 21 и червяка 15 увеличить угол поворота валков за один рабочий ход, а также обеспечить более плавное изменение скорости. Это также повысит выход годного. 1 з.п. ф-лы, 7 ил.

: Изобретение относится к обработке м еталлов давлением, а именно к конструкциям прокатных станов для про- иЬводства полосовых, сортовых, фа- с1бнных, в том числе высокоточных про- ( с постоянным и периодическим ф длине полосы сечением, и может быть использовано для производства рациональных заготовок деталей ме- 4одами вальцовки, продольной и шаровой прокатки в условиях машиностроительных предприятий. : Целью изобретения является увеличение выхода годного за счет стабилизации условий прокатки при одно- Временном упрощении конструкции средств регулировки скорости прокат- Ш и повьш1ении стойкости валков и расширение сортамента.

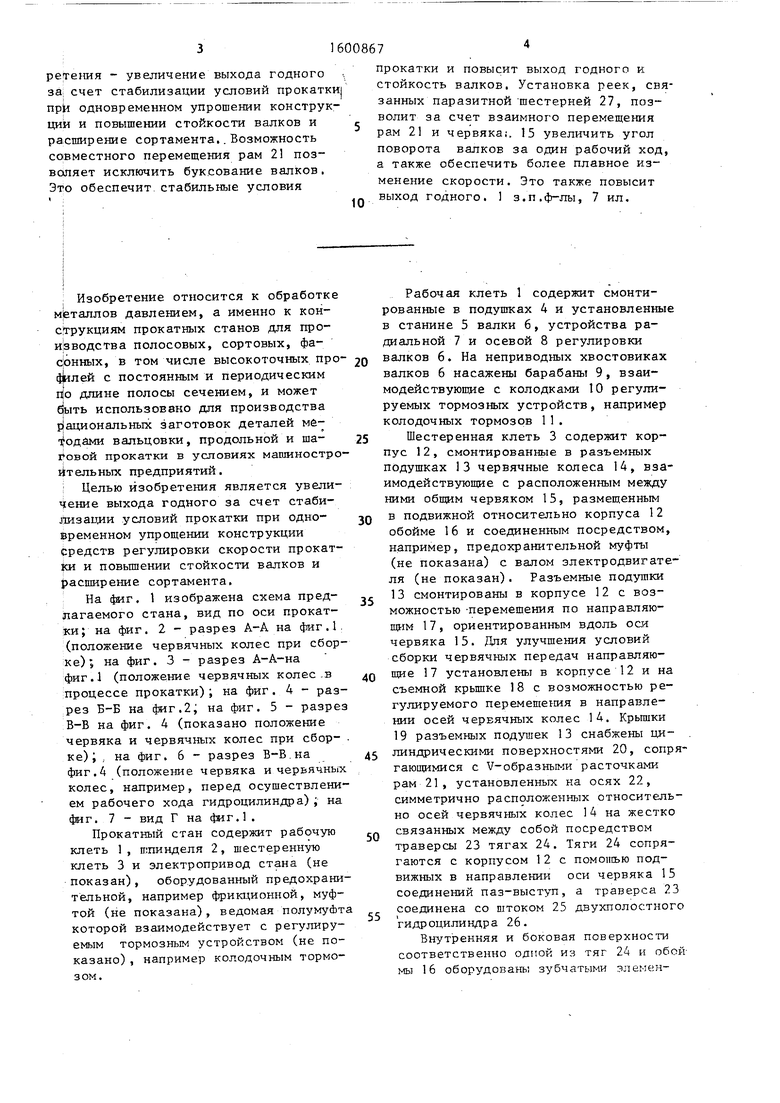

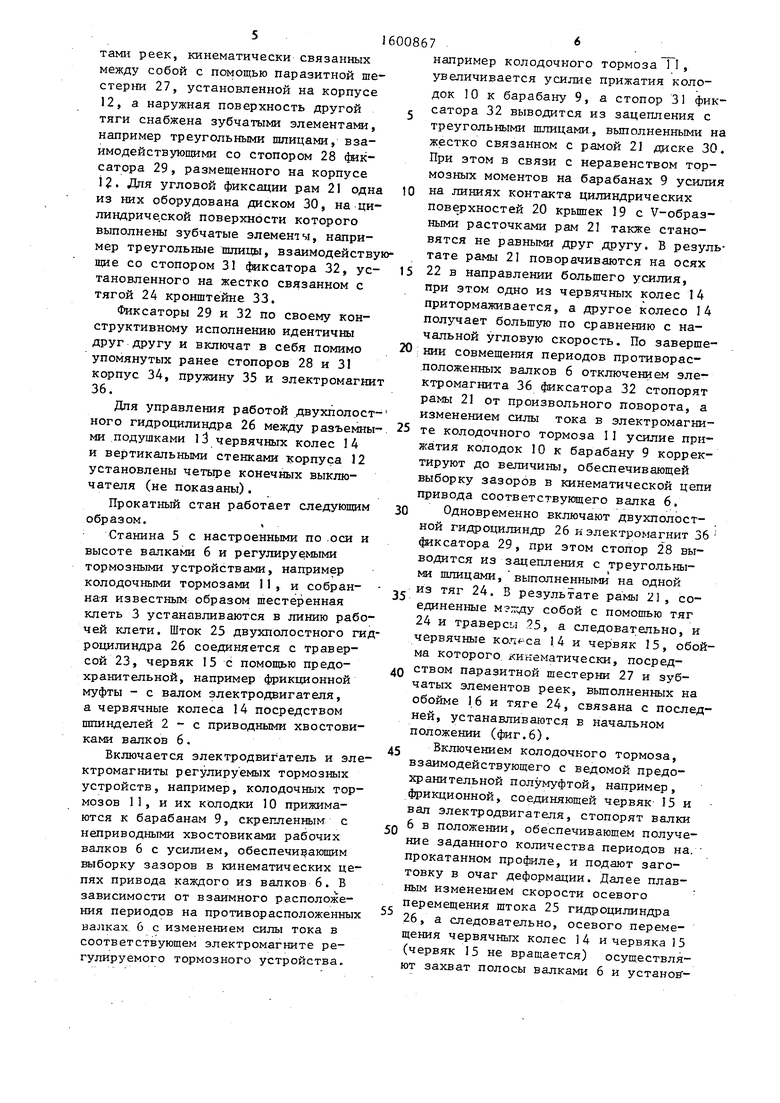

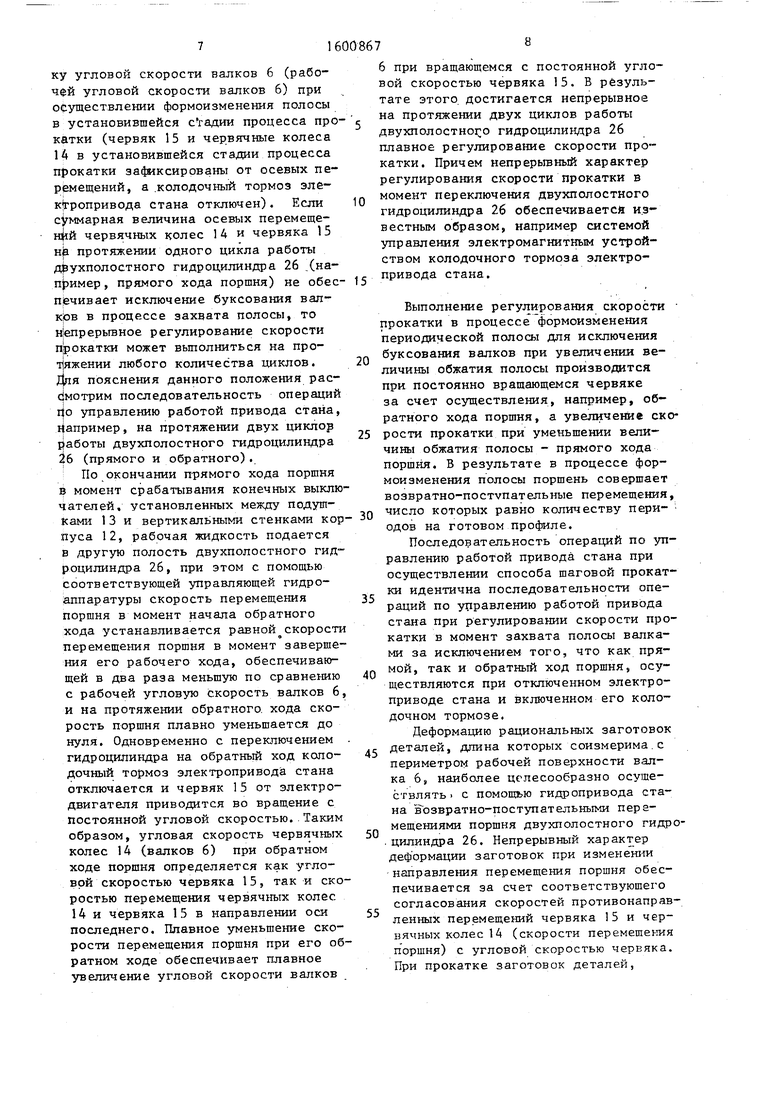

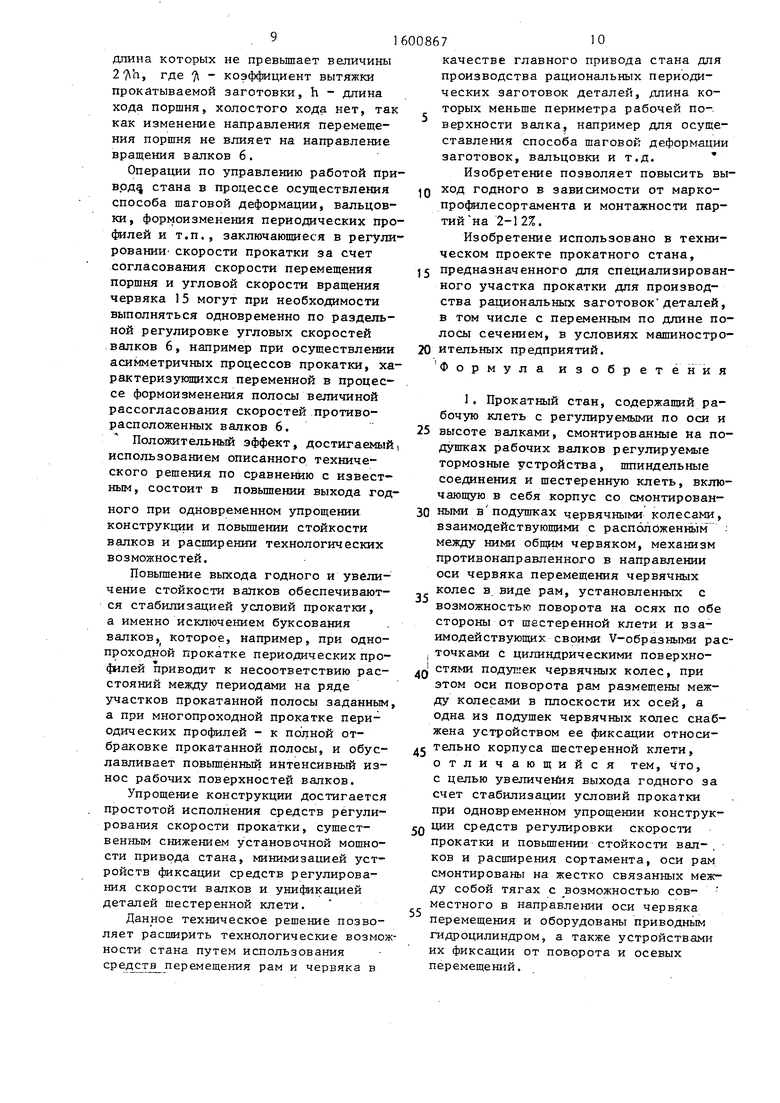

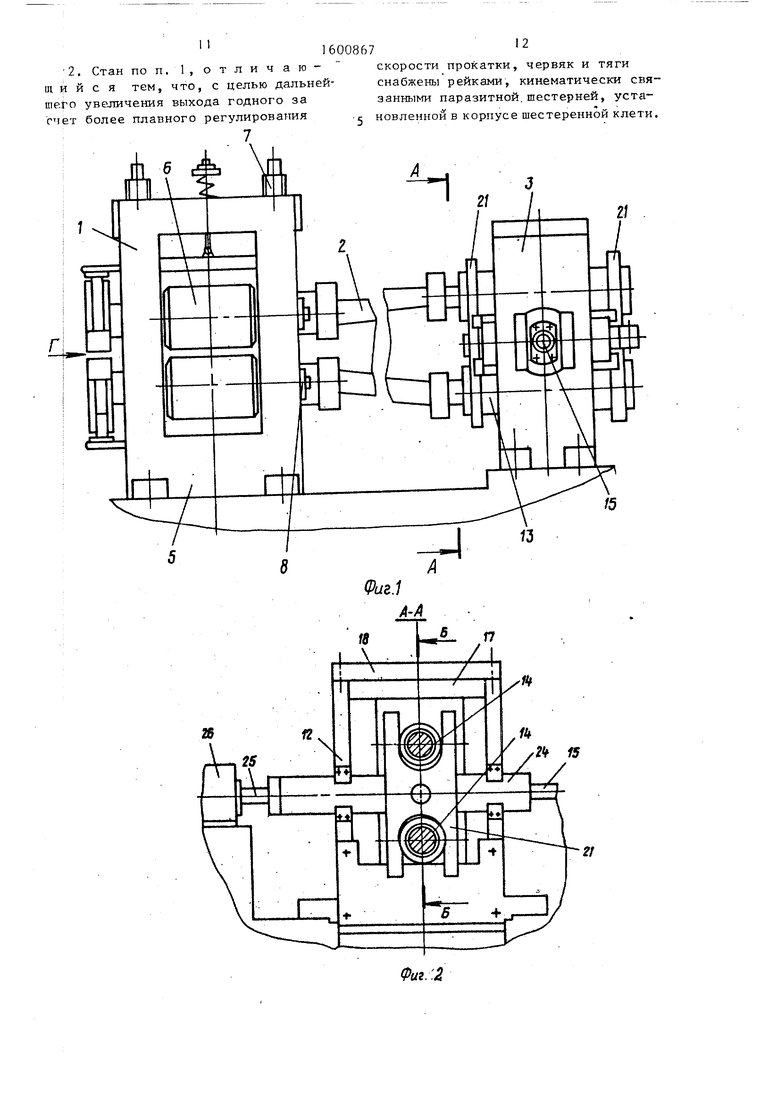

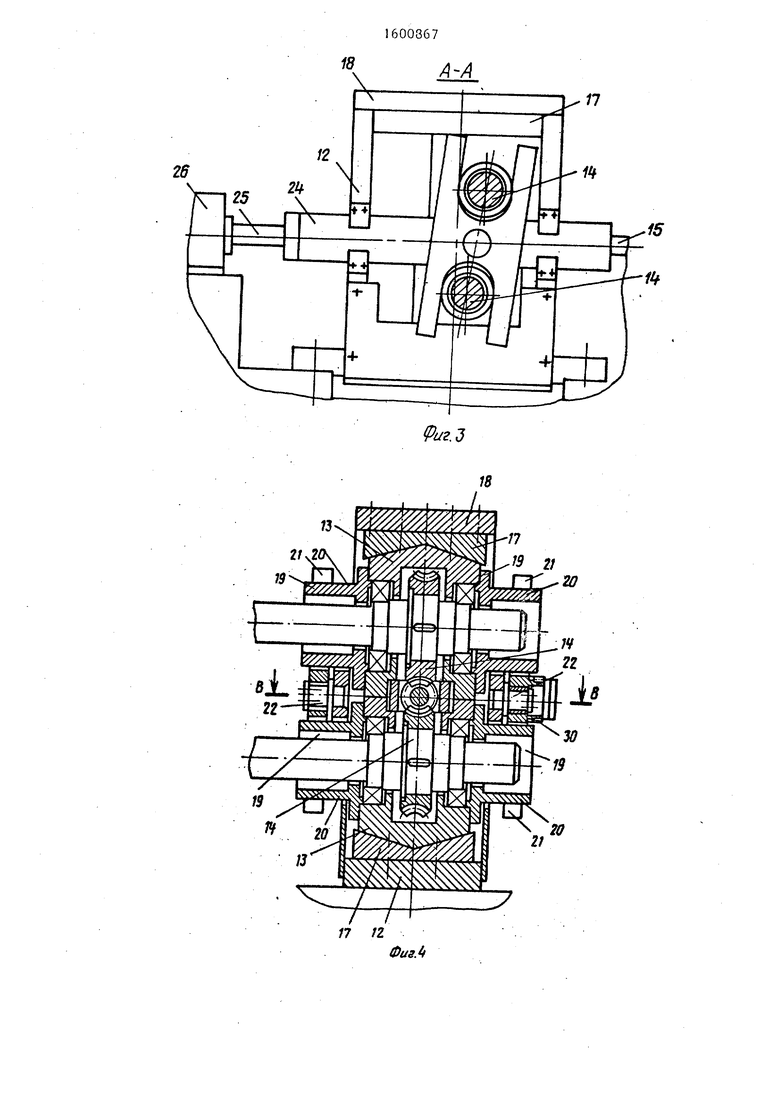

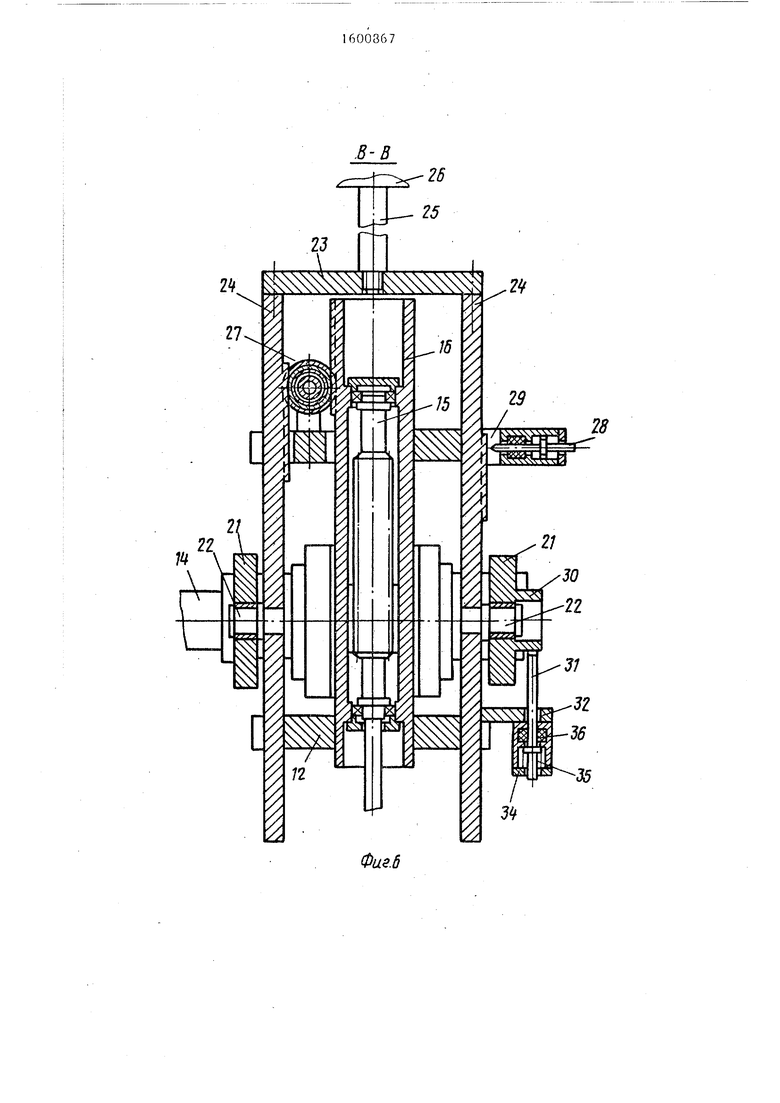

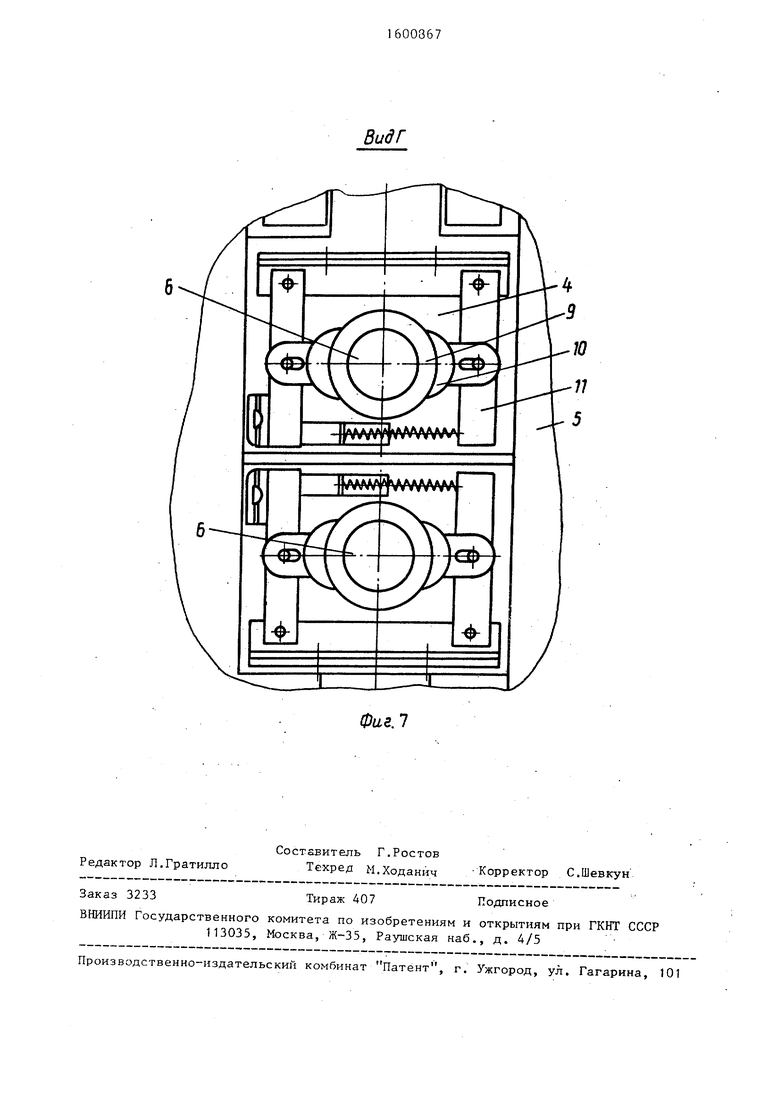

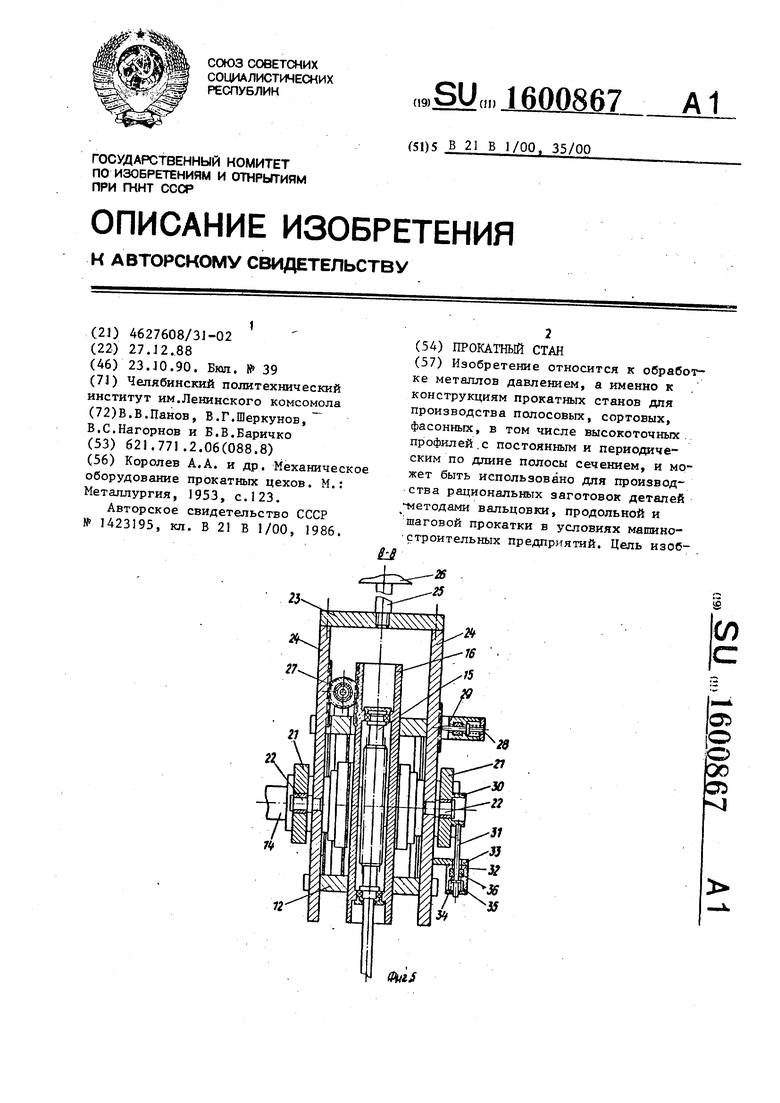

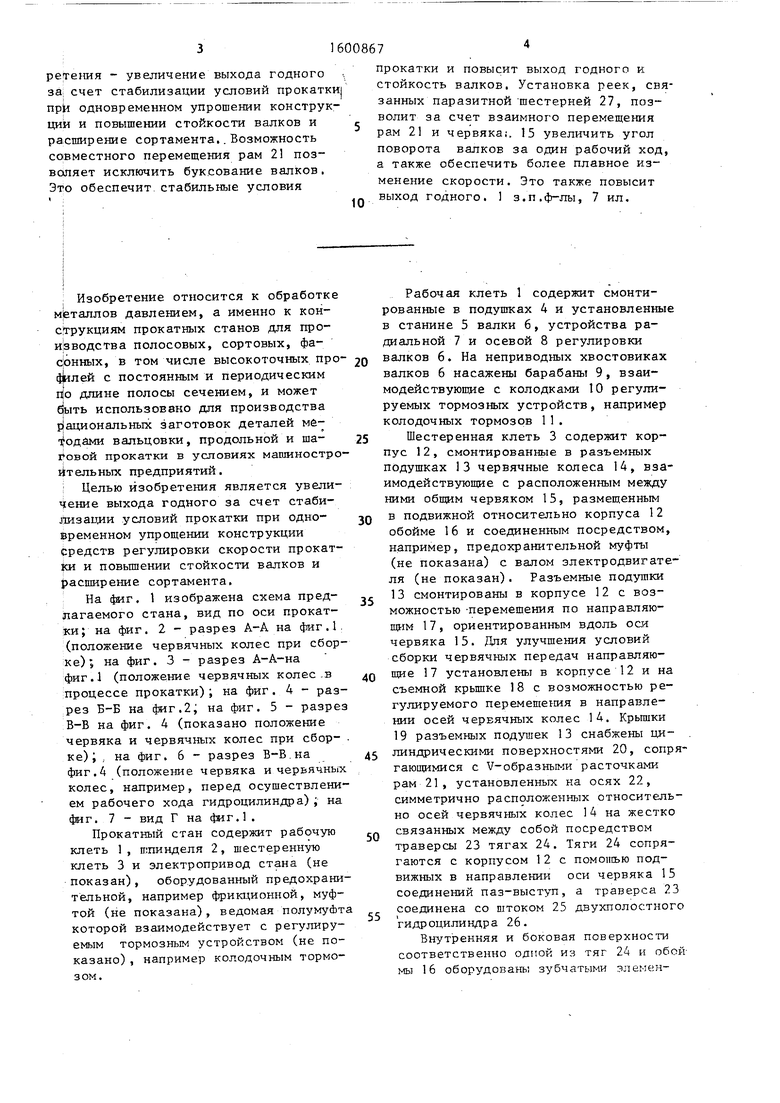

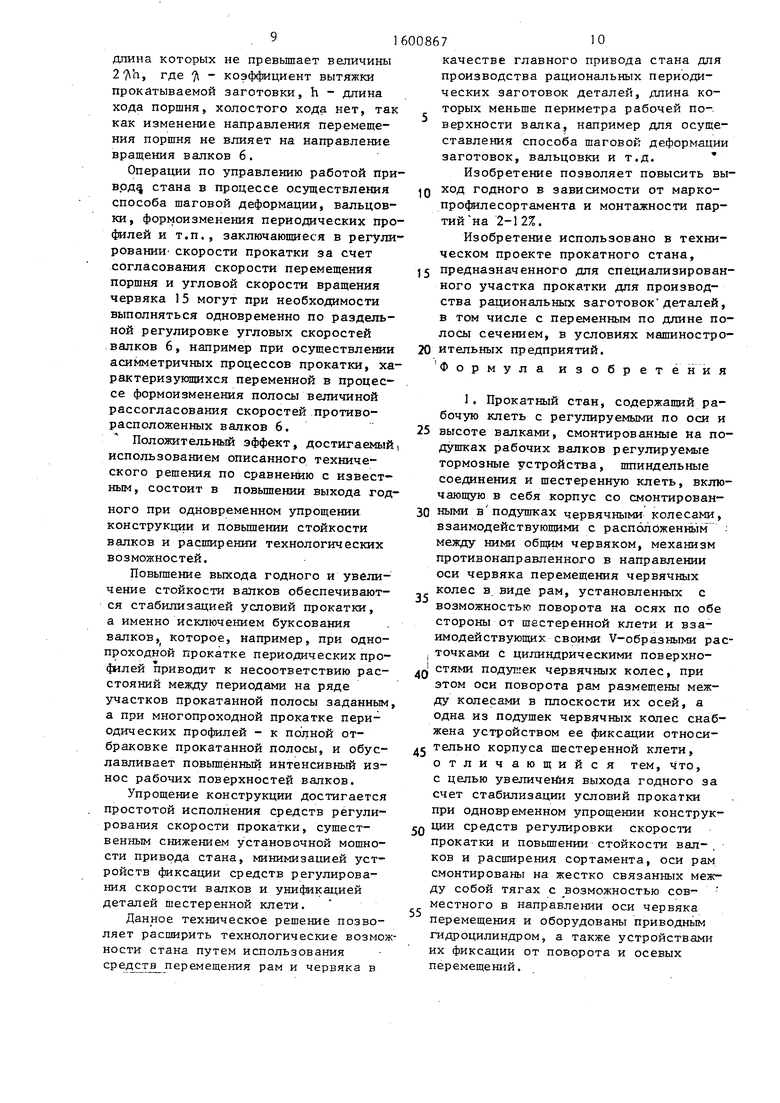

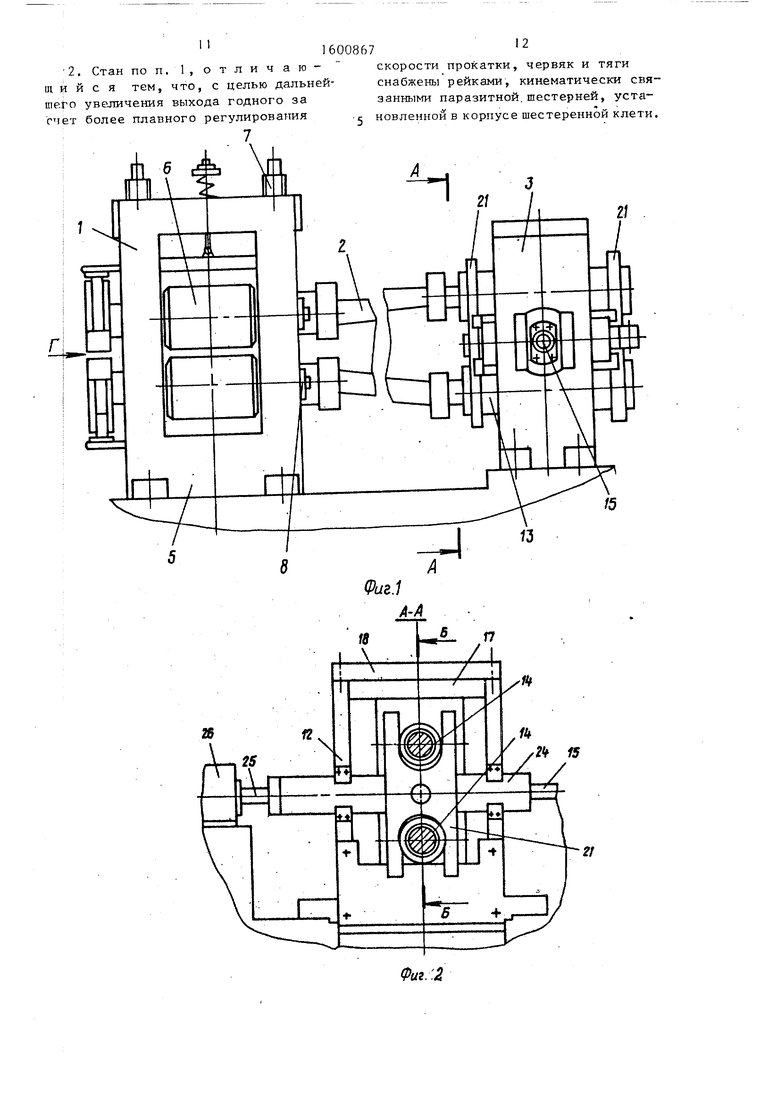

На 4мг. 1 изображена схема предлагаемого стана, вид по оси прокатки; на фиг. 2 - разрез А-А на фиг.1. (положение червячных колес при сборке) ; на фиг. 3 - разрез А-А-на фиг.1 (положение червячных колес ,в процессе прокатки); на фиг. 4 - разрез Б-Б на фиг.2; на фиг. 5 - разрез В-В на фиг. 4 (показано положение червяка и червячных колес при сбор- ке); , на фиг. 6 - разрез В-В.на фиг.4 (положение червяка и червячных колес, например, перед осуществлением рабочего хода гидроцилиндра); на фиг. 7 - вид Г на фиг.1 .

Прокатный стан содержит рабочую клеть 1, шпинделя 2, шестеренную клеть 3 и электропривод стана (не показан), оборудованный предохранительной, например фрикционной, муфтой (не показана), ведомая полумубт которой взаимодействует с регулируемым тормозным устройством (не показано) , например колодочным тормозом.

5

Рабочая клеть 1 содержит смонтированные в подушках 4 и установленные в станине 5 валки 6, устройства радиальной 7 и осевой 8 регулировки Q валков 6. На неприводных хвостовиках валков 6 насажены барабаны 9, взаимодействующие с колодками 10 регулируемых тормозных устройств, например колодочных тормозов 11.

5Шестеренная клеть 3 содержит корпус 12, смонтированные в разъемных подушках 13 червячные колеса 14, взаимодействующие с расположенным между ними общим червяком 15, размещенным Q в подвижной относительно корпуса 12 обойме 16 и соединенным посредством, например5 предохранительной муфты (не показана) с валом электродвигателя (не показан). Разъемные подушки 13 смонтированы в корпусе 12 с возможностью -перемещения по направляю- Ш5-1М 17, ориентированным вдоль оси червяка 15. Для улучшения условий сборки червячных передач направляю- 4Q щие 17 установлены в корпусе 12 и на съемной крьщ1ке 1В с возможностью регулируемого перемещения в направлении осей червячных колес 14. Крьш1ки 19 разъемных подушек 13 снабжены ци- . дс линдрическими поверхностями 20, сопрягающимися с У-образньи- и расточками рам 21, установленных на осях 22, симметрично расположенных относительно осей червячных колес 14 на жестко связанных между собой посредством траверсы 23 тягах 24. Тяги 24 сопрягаются с корпусом 12с помощью подвижных в направлении оси червяка 15 соединений паз-выступ, а траверса 23 соединена со штоком 25 двухполостного гидроцилиндра 26.

Внутренняя и боковая поверхности соответственно одиой из тяг 24 и обоймы 16 оборудованы зубчатыми злемен50

тами реек, кинематически связанных между собой с помощью паразитной шстерни 27, установленной на корпус 12, а наружная поверхность другой тяги снабжена зубчатыми элементами например треугольными шлицами, взаимодействующими со стопором 28 фиксатора 29, размещенного на корпусе 12. Для угловой фиксации рам 21 одн из них оборудована диском 30, на цилиндрической поверхности которого выполнены зубчатые элементы, например треугольные шлицы, взаимодействщие со стопором 31 фиксатора 32, установленного на жестко связанном с тягой 24 кронштейне 33.

Фиксаторы 29 и 32 по своему конструктивному исполнению идентичны друг другу и включат в себя помимо упомянутых ранее стопоров 28 и 31 корпус 34, пружину 35 и электромагни 36.

Для управления работой двухполост ного гидроцилиндра 26 между разъемными подушками 13 червячных колес 14 и вертикальными стенками корпуса 12 установлены четьфе конечных выключателя Сне показаны).

Прокатный стан работает следующим образом.

Станина 5 с настроенными по .оси и высоте валками б и регулируемыми тормозными устройствами, например колодочными тормозами 11, и собранная известным образом шестеренная клеть 3 устанавливаются в линию рабочей клети. Шток 25 двухполостного гид роцилиндра 26 соединяется с траверсой 23, червяк 15 с помощью предохранительной, например фрикционной муфты - с валом электродвигателя, а червячные колеса 14 посредством шпинделей 2-е приводными хвостовиками валков 6.

Включается электродвигатель и электромагниты регулируемых тормозных устройств, например, колодочных тормозов П, и их колодки 10 прижимаются к барабанам 9, скрепленным с неприводными хвостовиками рабочих валков 6 с усилием, обеспечивающим выборку зазоров в кинематических цепях привода каждого из валков 6. В зависимости от взаимного расположения периодов на противорасположенных валках 6 с изменением силы тока в соответствующем электромагните регулируемого тормозного устройства.

1600867

10

15

25

например колодочного тормоза 1I, увеличивается усилие прижатия колодок 1 О к барабану 9, а стопор 31 фиксатора 32 выводится из зацепления с треугольными шлицами, вьшолненными на жестко связанном с рамой 21 диске 30. При этом в связи с неравенством тормозных моментов на барабанах 9 усилия на линиях контакта цилиндрических поверхностей 20 крьштек 19 с V-образ- ными расточками рам 21 также становятся не равными друг другу. В результате рамы 21 поворачиваются на осях 22 в направлении большего усилия, при этом одно из червячных колес 14 притормаживается, а другое колесо 14 получает большую по сравнению с на- чальной угловую скорость. По заверше- НИИ совмещения периодов противорасположенных валков 6 отключением электромагнита 36 фиксатора 32 стопорят рамы 21 от произвольного поворота а изменением силы тока в электромагните колодочного тормоза I усилие прижатия колодок 10 к барабану 9 корректируют до величины, обеспечивающей выборку зазоров в кинематической цепи привода соответствующего валка 6.

Одновременно включают двухполост- нои гидроцилиндр 26 нэлектромагнит 36 фиксатора 29, при этом стопор выводится из зацепления с треугольными шлицами, выполненными на одной из тяг 24. В результате рамы 2, соединенные мззду собой с помошью тяг 24 и траверсы 25, а следовательно, и червячные колеса 14 и червяк 15, обойма которого кинематически, посредством паразитной шестерни 27 и зубчатых элементов реек, вьшолненных на обойме 16 и тяге 24, связана с последней, устанавливаются в начальном положении (фиг.6).

Включением колодочного тормоза взаимодействующего с ведомой предо- анительной полумуфтой, например фрикционной, соединяющей червяк 15 и вал электродвигателя, стопорят валки ь в положении, обеспечивающем получение заданного количества периодов на прокатанном профиле, и подают заго- товку в очаг деформации. Далее плавным изменением скорости осевого 5 перемещения штока 25 гидроцилиндра Ь, а следовательно, осевого перемещения червячных колес 14 и червяка 1 5 (червяк 15 не вращается) осуществляют захват полосы валками 6 и установ30

35

40

45

0

ку угловой скорости валков 6 (рабочей угловой скорости валков 6) при осуществлении формоизменения полосы в установившейся с гадии процесса про- катки (червяк 15 и червячные колеса 14 в установившейся стадии процесса прокатки зафиксированы от осевых перемещений, а .колодочный тормоз эле- к|гропривода стана отключен). Если суммарная величина осевых перемещений червячньгх колес 14 и червяка 15 нЬ протяжении одного цикла работы д ухполостного гидроцилиндра 26 .(например, прямого хода поршня) не обес- п|ечивает исключение буксования вал- кЬв в процессе захвата полосы, то н епрерьганое регулирование скорости прокатки может выполниться на протяжении любого количества циклов. Для пояснения данного положения рас- с1мотрим последовательность операций управлению работой привода стана, Например, на протяжении двух цикпор работы двухполостного гидроцилиндра is (прямого и обратного).

По окончании прямого хода поршня в момент срабатывания конечных выключателей, установленных между подушками 13 и вертикальными стенками корпуса 12, рабочая жидкость подается в другую полость двухполостного гидроцилиндра 26, при этом с помощью соответствующей управляющей гидроаппаратуры скорость перемещения поршня в момент начала обратного хода устанавливается равной скорости перемещения поршня в момент завершения его рабочего хода, обеспечивающей в два раза меньшую по сравнению с рабочей угловую скорость валков 6 и на протяжении обратного, хода скорость поршня плавно уменьшается до нуля. Одновременно с переключением гидроцилиндра на обратный ход колодочный тормоз электропривода стана отключается и червяк 15 от электродвигателя приводится во вращение с постоянной угловой скоростью..Таким образом, угловая скорость червячных колес 14 (валков 6) при обратном ходе поршня определяется как угловой скоростью червяка 15, так и скоростью перемещения червячных колес 14 и червяка 15 в направлении оси последнего. Плавное уменьшение скорости перемещения поршня при его обратном ходе обеспечивает плавное увеличение угловой скорости валков

0

5

0

5

35 50 55

40

45

6 при вращающемся с постоянной угловой скоростью червяка 15. В результате этого достигается непрерывное на протяжении двух циклов работы двухполостного гидроцилиндра 26 плавное регулирование скорости прокатки. Причем непрерьганый характер регулирования скорости прокатки в момент переключения двухполостного гидроцилиндра 26 обеспечивается и.з- вестным образом, например системой управления электромагнитным устройством колодочного тормоза электропривода стана.

Выполнение регулирования скорости прокатки в процессе формоизменения периодической полосы для исключения буксования валков при увеличении величины обжатия полосы производится при постоянно вращающемся червяке за счет осуществления, например, обратного хода поршня, а увеличеяне скорости прокатки при уменьшении величины обжатия полосы - прямого хода поршня. В результате в процессе формоизменения полосы поршень совершает возвратно-поступательные перемещения, число которых равно колш еству пери- одов на готовом профиле.

Последовательность операций по управлению работой привода стана при осуществлении способа шаговой прокатки идентична последовательности операций по управлению работой привода стана при регулировании скорости прокатки в момент захвата полосы валками за исключением того, что как прямой, так и обратный ход поршня, осуществляются при отключенном электроприводе стана и включенном его колодочном тормозе.

Деформацию рациональных заготовок деталей, длина которых соизмерима.с периметром рабочей поверхности в,ал- ка 6, наиболее целесообразно осуществлять с помощью гидропривода стана в озвратно-поступательными перемещениями поршня двухполостного гидро- . цилиндра 26. Непрерывный характер деформации заготовок при изменеш™ -направления перемещения поршня обеспечивается за счет соответствуюшего согласования скоростей противонаправленных перемещений червяка 15 и червячных колес 14 (скорости перемещения п оршня) с угловой скоростью червяка. При прокатке заготовок деталей,

длина которых не превьшает величины 2 ДЬ, где TI коэффициент вытяжки прокатываемой заготовки, h - длина хода поршня, холостого хода нет, та как изменение направления перемещения поршня не влияет на направление вращения валков 6.

Операции по управлению работой приводу стана в процессе осуществления способа шаговой деформации, вальцовки, формоизменения периодических профилей и т.п., заключающиеся в регулировании скорости прокатки за счет согласования скорости перемещения поршня и угловой скорости вращения червяка 15 могут при необходимости выполняться одновременно по раздельной регулировке угловых скоростей валков 6, например при осуществлении асимметричных процессов прокатки, характеризующихся переменной в процессе формоизменения полосы величиной рассогласования скоростей противо- расположенных валков 6.

Положительный эффект, достигаемый использованием описанного технического решения по сравнению с известным, состоит в повьшении выхода годного при одновременном упрощении конструкции и повьшении стойкости валков и расширении технологических возможностей.

Повышение выхода годного и увеличение стойкости валков обеспечиваются стабилизацией условий прокатки, а именно исключением буксования валков, которое, например, при однопроходной прокатке периодических профилей приводит к несоответствию расстояний между периодами на ряде участков прокатанной полосы заданным а при многопроходной прокатке периодических профилей - к полной отбраковке прокатанной полосы, и обуславливает повьппенный интенсивный износ рабочих поверхностей валков.

Упрощение конструкции достигается простотой исполнения средств регулирования скорости прокатки, существенным снижением установочной мощности привода стана, минимизацией устройств фиксации средств регулирования скорости валков и унификацией деталей шестеренной клети.

Данное техническое решение позволяет расширить технологические возможности стана путем использования cpeflc TjB перемещения рам и червяка в

0086710

качестве главного привода стана для производства рациональных периодических заготовок деталей, длина которых меньше периметра рабочей по-, верхности валка, например для осуще- ставления способа шаговой деформации заготовок, вальцовки и т.д. Изобретение позволяет повысить ход годного в зависимости от марко- профилесортамента и монтажности партий на 2-12%.

Изобретение использовано в техническом проекте прокатного стана,

J5 предназначенного дпя специализированного участка прокатки для производства рациональных заготовок деталей, в том числе с переменным по длине полосы сечением, в условиях машиностро20 ительных предприятий.

Формула изобрете ни я

35

55

26

г/

/5

f3

itt

0uz.:Z

13

11

А-А

17

e.J

20

ВидГ

Фиг.7

| Королев А.А | |||

| и др | |||

| Механическое Оборудование прокатных цехов | |||

| М Металлургия, 1953, с.123 | |||

| Прокатный стан | 1987 |

|

SU1423195A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1990-10-23—Публикация

1988-12-27—Подача