Изобретение относится к чистовой и доводочной обработке внутренних поверхностей деталей типа тел вращения и может быть использовано в различных отраслях.

Целью изобретения является снижение энергоемкости и повышение производительности при обработке крупногабаритных деталей за счет создания оптимальныхусло- вий движения порошка.

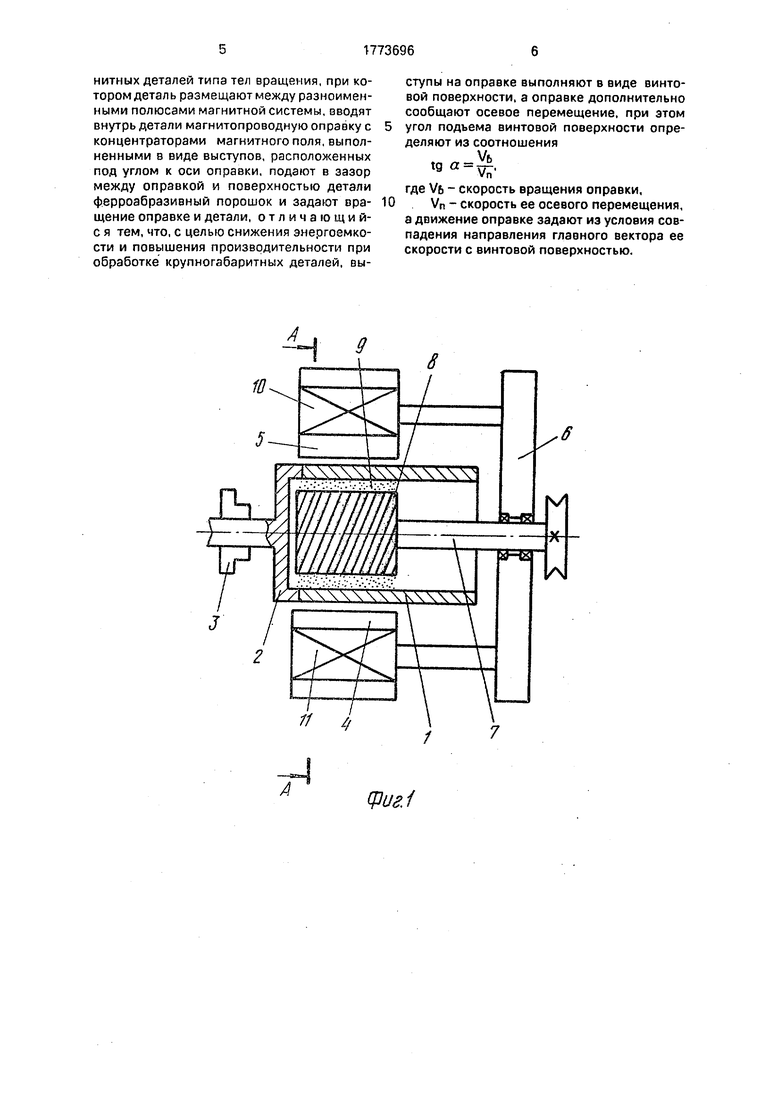

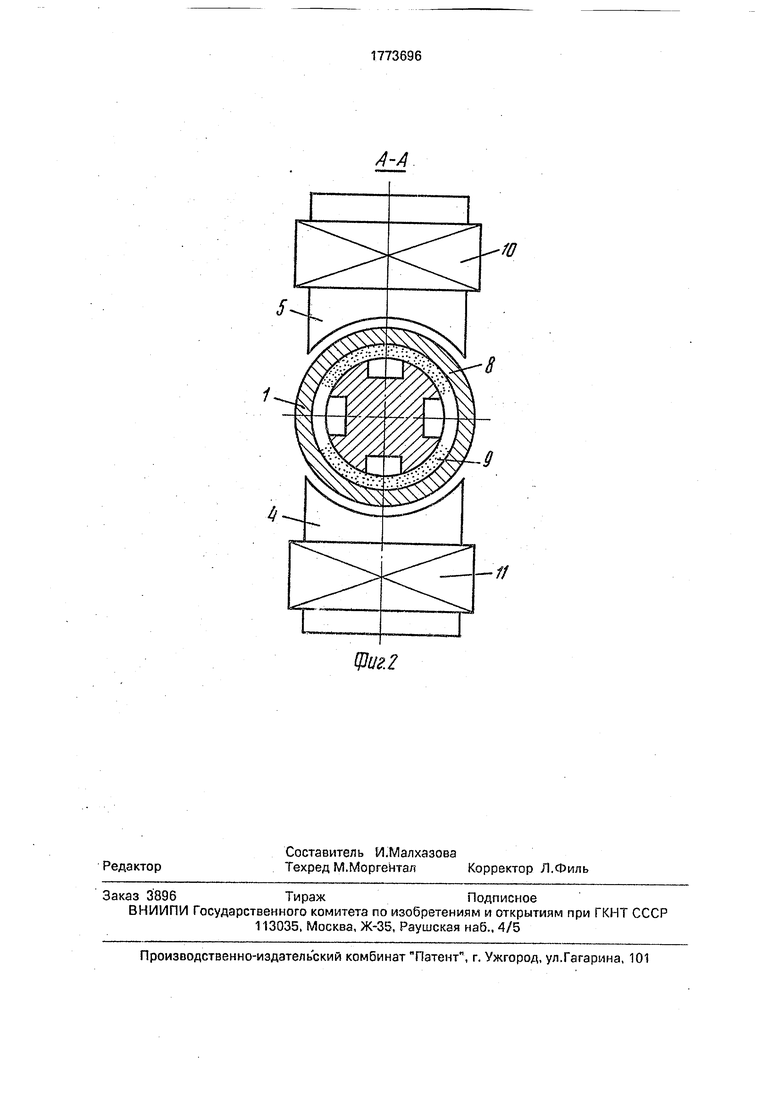

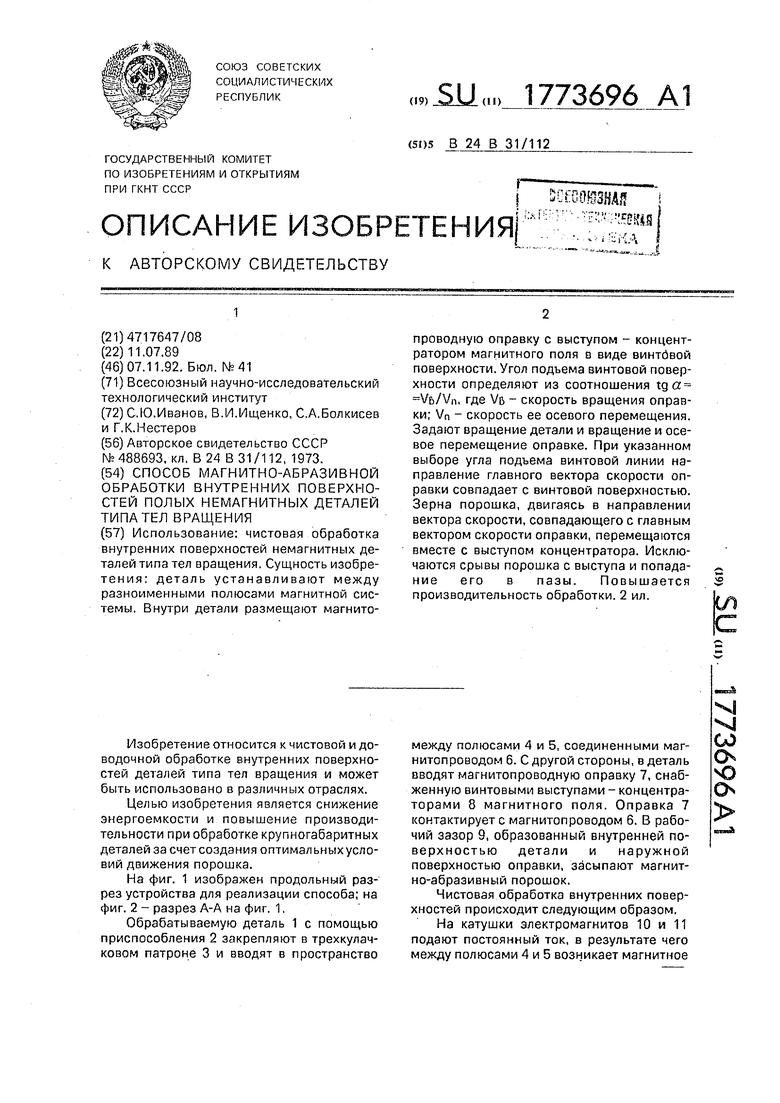

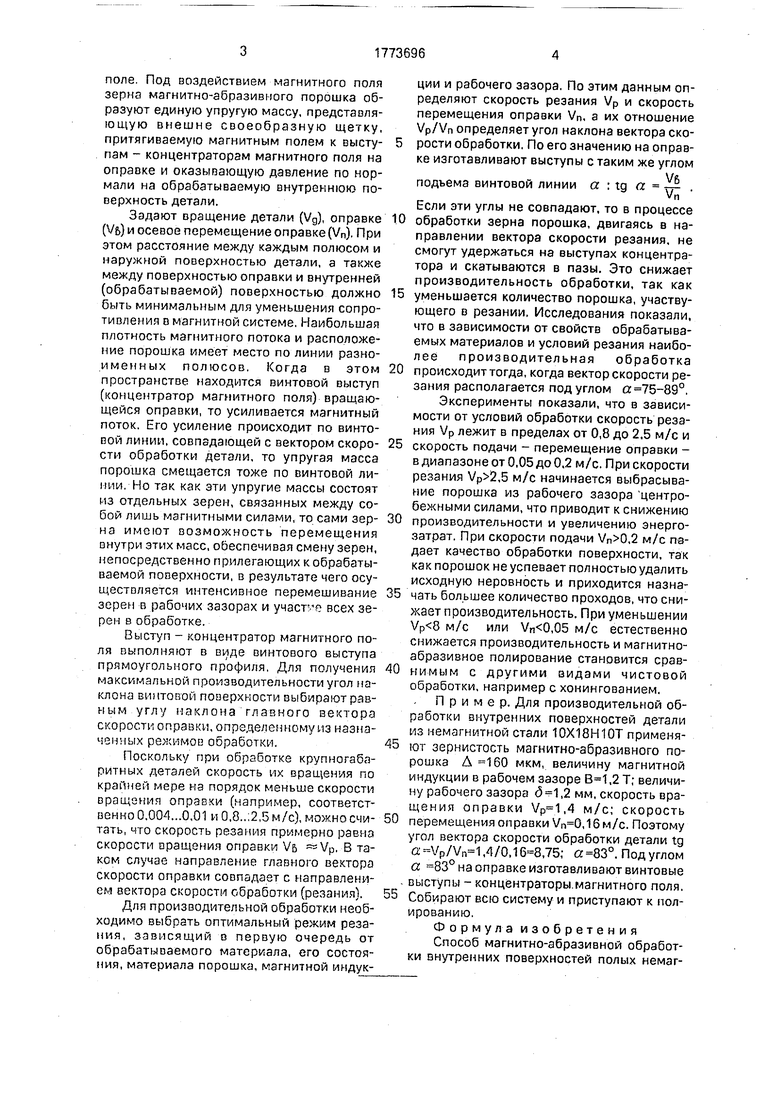

На фиг. 1 изображен продольный разрез устройства для реализации способа; на фиг. 2 - разрез А-А на фиг. 1,

Обрабатываемую деталь 1 с помощью приспособления 2 закрепляют в трехкулач- ковом патроне 3 и вводят в пространство

между полюсами 4 и 5, соединенными маг- нитопроводом 6. С другой стороны, в деталь вводят магнитопроводную оправку 7, снабженную винтовыми выступами - концентраторами 8 магнитного поля. Оправка 7 контактируете магнитопроводом 6. В рабочий зазор 9, образованный внутренней поверхностью детали и наружной поверхностью оправки, засыпают магнитно-абразивный порошок.

Чистовая обработка внутренних поверхностей происходит следующим образом.

На катушки электромагнитов 10 и 11 подают постоянный ток, в результате чего между полюсами 4 и 5 возникает магнитное

Ч

XI

СА О Ю

сь

поле. Под воздействием магнитного поля зерна магнитно-абразивного порошка образуют единую упругую массу, лредставля- rouiyio внешне своеобразную щетку, притягиваемую магнитным полем к высту- пам - концентраторам магнитного поля на оправке и оказывающую давление по нормали на обрабатываемую внутреннюю поверхность детали.

Задают вращение детали (Vg), оправке (V&) и осевое перемещение оправке (Vn). При этом расстояние между каждым полюсом и наружной поверхностью детали, а также между поверхностью оправки и внутренней (обрабатываемой) поверхностью должно быть минимальным для уменьшения сопротивления в магнитной системе. Наибольшая плотность магнитного потока и расположение порошка имеет место по линии разноименных полюсов. Когда в этом пространстве находится винтовой выступ (концентратор магнитного поля) вращающейся оправки, то усиливается магнитный поток. Его усиление происходит по винтовой линии, совпадающей с вектором скоро- сти обработки детали, то упругая масса порошка смещается тоже по винтовой линии. Но так как эти упругие массы состоят из отдельных зерен, связанных между собой лишь магнитными силами, то сами зер- на имеют возможность перемещения внутри этих масс, обеспечивая смену зерен, непосредственно прилегающих к обрабатываемой поверхности, в результате чего осуществляется интенсивное перемешивание зерен в рабочих зазорах и участи всех зерен в обработке.

Выступ - концентратор магнитного поля выполняют в виде винтового выступа прямоугольного профиля. Для получения максимальной производительности угол наклона винтовой поверхности выбирают равным углу наклона главного вектора скорости оправки, определенному из назначенных режимов обработки.

Поскольку при обработке крупногабаритных деталей скорость их вращения по крайней мере на порядок меньше скорости вращения оправки (например, соответственно 0,004...0,01 и 0.8...2,5 м/с), можно счи- тать, что скорость резания примерно равна скорости вращения оправки V& Vp, В таком случае направление главного вектора скорости оправки совпадает с направлением вектора скорости обработки (резания).

Для производительной обработки необходимо выбрать оптимальный режим резания, зависящий о первую очередь от обрабатываемого материала, его состояния, материала порошка, магнитной индукции и рабочего зазора. По этим данным определяют скорость резания Vp и скорость перемещения оправки Vn, а их отношение Vp/Vn определяет угол наклона вектора скорости обработки, По его значению на оправке изготавливают выступы с таким же углом

Vft подъема винтовой линии а : tg а. .

Vn

Если эти углы не совпадают, то в процессе обработки зерна порошка, двигаясь в направлении вектора скорости резания, не смогут удержаться на выступах концентратора и скатываются в пазы. Это снижает производительность обработки, так как уменьшается количество порошка, участвующего в резании, Исследования показали, что в зависимости от свойств обрабатываемых материалов и условий резания наибо- лее производительная обработка происходит тогда, когда вектор скорости резания располагается под углом ct 75-89°.

Эксперименты показали, что в зависимости от условий обработки скорость резания Vp лежит в пределах от 0,8 до 2,5 м/с и скорость подачи - перемещение оправки - в диапазоне от 0,05 до 0.2 м/с. При скорости резания ,5 м/с начинается выбрасывание порошка из рабочего зазора центробежными силами, что приводит к снижению производительности и увеличению энергозатрат. При скорости подачи ,2 м/с падает качество обработки поверхности, так как порошок не успевает полностью удалить исходную неровность и приходится назначать большее количество проходов, что снижает производительность. При уменьшении м/с или ,05 м/с естественно снижается производительность и магнитно- абразивное полирование становится сравнимым с другими видами чистовой обработки, например с хонингованием.

Пример. Для производительной обработки внутренних поверхностей детали из немагнитной стали 10Х18Н10Т применяют зернистость магнитно-абразивного порошка Д 160 мкм, величину магнитной индукции в рабочем зазоре ,2 Т; величину рабочего зазора д 1,2 мм, скорость вращения оправки ,4 м/с; скорость перемещения оправки ,16 м/с. Поэтому угол вектора скорости обработки детали tg a -Vp/Vn-1,4/0,,75; . Под углом а -83° на оправке изготавливают винтовые выступы - концентраторы.магнитного поля. Собирают всю систему и приступают к полированию.

Формула изобретения

Способ магнитно-абразивной обработки внутренних поверхностей полых немагнитных деталей типа тел вращения, при котором деталь размещают между разноименными полюсами магнитной системы, вводят внутрь детали магнитопроводную оправку с концентраторами магнитного поля, выполненными в виде выступов, расположенных под углом к оси оправки, подают в зазор между оправкой и поверхностью детали ферроабразивный порошок и задают вращение оправке и детали, отличающий- с я тем, что, с целью снижения энергоемкости и повышения производительности при обработке крупногабаритных деталей, вы0

ступы на оправке выполняют в виде винтовой поверхности, а оправке дополнительно сообщают осевое перемещение, при этом угол подъема винтовой поверхности определяют из соотношения

„.-Ј

где V& - скорость вращения оправки,

Vn - скорость ее осевого перемещения, а движение оправке задают из условия совпадения направления главного вектора ее скорости с винтовой поверхностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ магнитно-абразивной обработки | 1988 |

|

SU1537486A1 |

| Устройство для магнитно-абразивной обработки полых деталей типа тел вращения | 1983 |

|

SU1161352A1 |

| Способ магнитно-абразивной обработки деталей из немагнитных,преимущественно титановых,сплавов | 1979 |

|

SU895626A1 |

| Устройство для магнитно-абразивной обработки изделий | 1982 |

|

SU1106641A1 |

| Устройство для магнитно-абразивной обработки | 1981 |

|

SU986749A1 |

| Устройство для шлифования | 1991 |

|

SU1779564A1 |

| Роторный станок для магнитно-абразивной обработки | 1975 |

|

SU753615A1 |

| Способ изготовления магнитопроводов | 1985 |

|

SU1387110A1 |

| Устройство для магнитно-абразивной обработки изделий | 1981 |

|

SU986748A1 |

| Устройство для магнитно-абразивной обработки листовых материалов | 1980 |

|

SU931415A1 |

Использование: чистовая обработка внутренних поверхностей немагнитных деталей типа тел вращения. Сущность изобре- тения: деталь устанавливают между разноименными полюсами магнитной системы. Внутри детали размещают магнитопроводную оправку с выступом - концентратором магнитного поля в виде винтовой поверхности. Угол подъема винтовой поверхности определяют из соотношения tga Vb/Vn, где Vu - скорость вращения оправки; Vn - скорость ее осевого перемещения. Задают вращение детали и вращение и осевое перемещение оправке. При указанном выборе угла подъема винтовой линии направление главного вектора скорости оправки совпадает с винтовой поверхностью. Зерна порошка, двигаясь в направлении вектора скорости, совпадающего с главным вектором скорости оправки, перемещаются вместе с выступом концентратора. Исключаются срывы порошка с выступа и попадание его в пазы. Повышается производительность обработки. 2 ил.

J

11 4

А

Фиг.1

Щи г. 2

| Устройство для магнитно-абразивной обработки | 1973 |

|

SU488693A1 |

Авторы

Даты

1992-11-07—Публикация

1989-07-11—Подача