Изобретение относится к машиностроению, в частности к чистовой обработке деталей магнитно-абразивными порошками в магнитном поле. Цель изобретения - повышение качества и производительности обработки за счет равномерного распределения порошка вдоль полюсных наконечников.

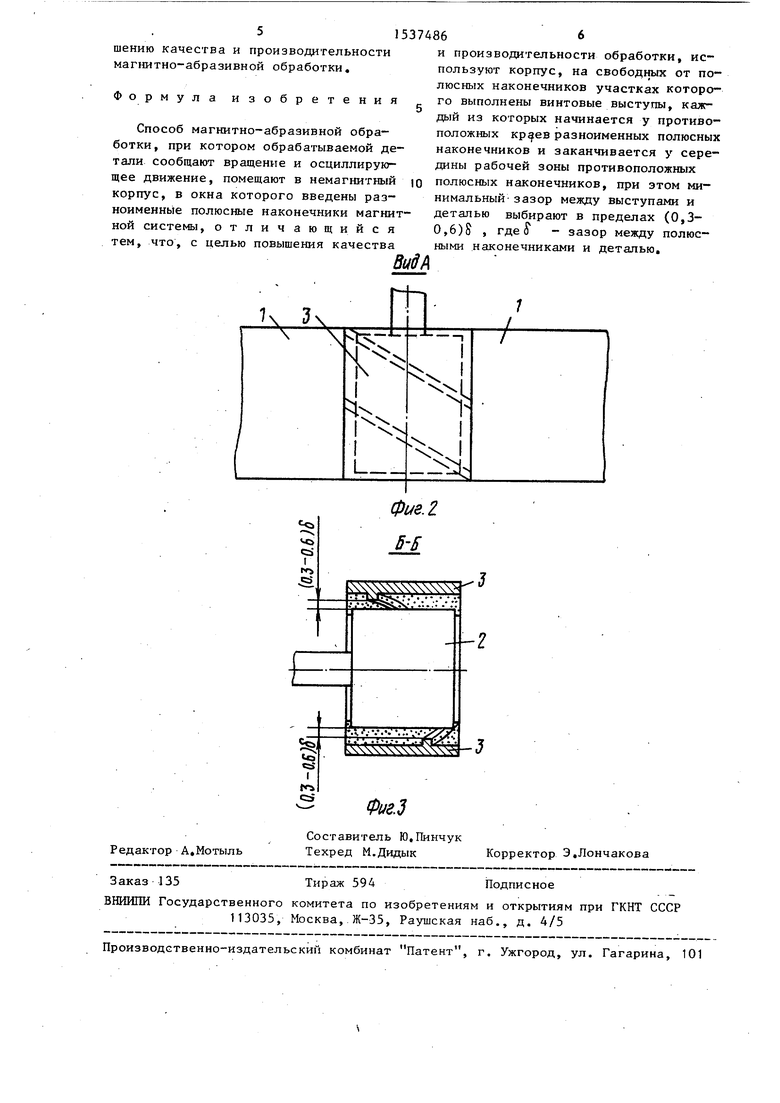

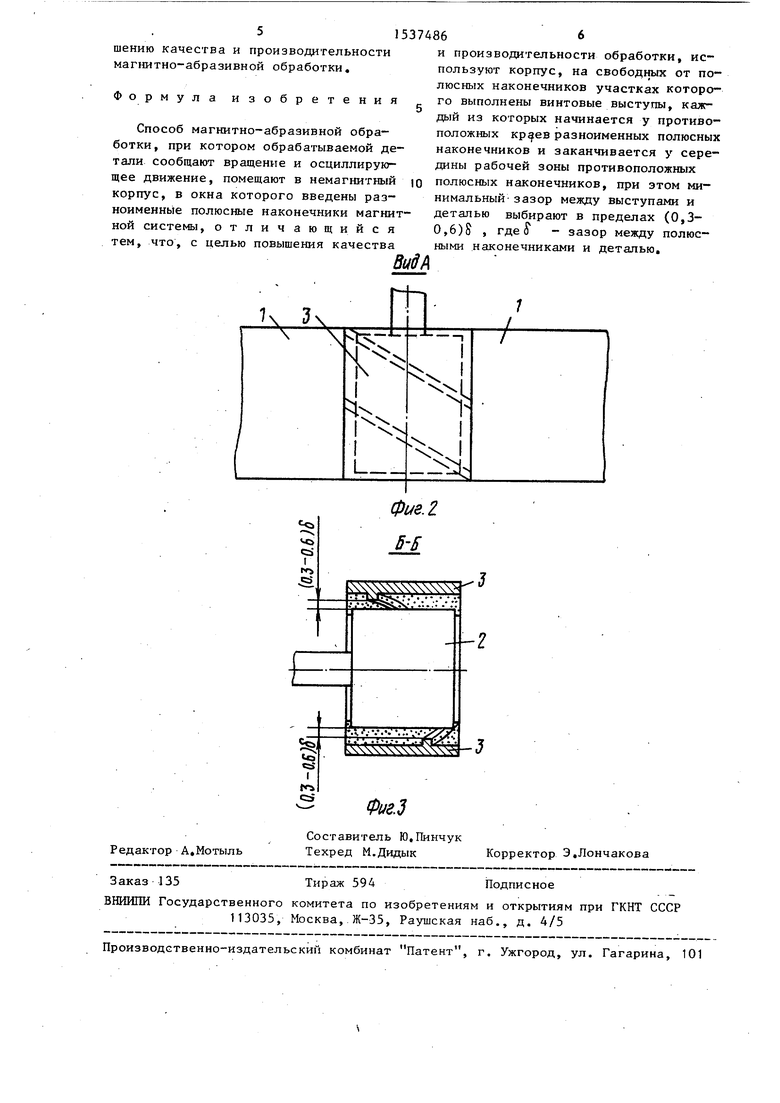

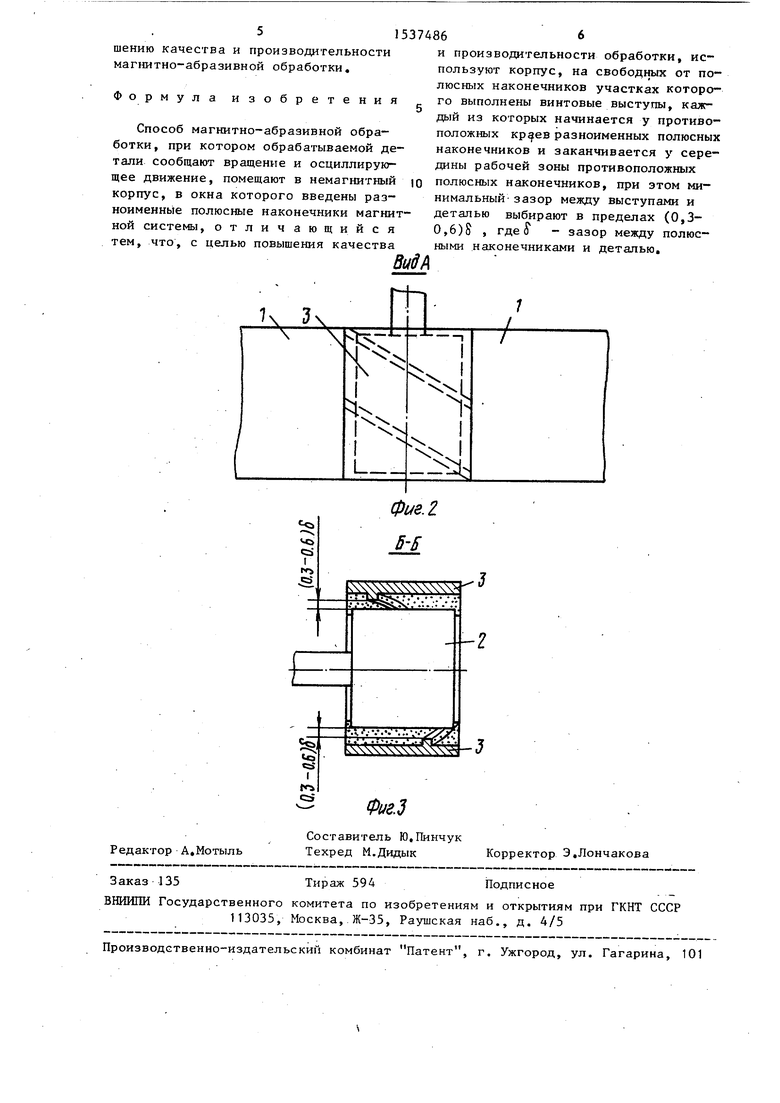

На фиг.1 представлена схема осуще- ствления способа; на фиг,2 - вид А на фиг,1; на фиг.З - разрез на фиг.1.

Способ осуществляют следующим образом.

Полюсные наконечники 1 электромагнитов располагают по обе стороны от обрабатываемой детали 2. Образование замкнутой рабочей камеры обеспечивают размещением на свободных от полюсных наконечников участках немагнитных накладок 3, которые имеют выступы, идущие от краев к середине рабочего зазора, при этом рабочий зазор между выступами и деталью выби- рают в пределах (0,3-0,6)Ј , где $ - зазор между полюсными наконечниками и деталью. При этом обеспечивают эквидистантность поверхности детали и рабочих поверхностей накладок и выступов. Перед установкой накладок 3 магнитно-абразивный порошок 4 подают в рабочие зазоры. Детали 2 сообщают вращательное движение вокруг своей оси и осциллирующее движение вдоль оси вращения.

Под действием магнитного поля магнитно-абразивный порошок 4 прижимается к поверхности детали 2, производя обработку. При этом под действием сил резания и трения со стороны,вращающейся детали частицы порошка смещаются к выходу из рабочего зазора. Плотность магнитно-абразивной среды (порошка) в зазоре при этом зависит от величины индукции. Поэтому зерна имеют возможность перемещаться как к выходу из зазора, так и в направлении от полюсных наконечников к детали. Зерна порошка на выходе из рабочего зазора могут отрываться от поверхности детали под действием центробежных сил, либо выноситься из зазора вместе с вращающейся поверхностью заготовки. Немагнитные накладки 3 при этом препятствуют вылту зерен на боковые поверхности полюсных наконечников, способствуют перемещению зерен в противоположный

рабочий зазор и их переориентации. Тем самым обеспечивается вступление в контакт с заготовкой новых режущих кромок, при этом вся порция порошка принимает участие в обработке детали при любых значениях скорости движения обрабатываемой поверхности и длительности цикла обработки.

Кроме того, немагнитные накладки создают дополнительный прижим перемещающихся масс порошка, вследствие чего увеличивается общее количество абразивных взаимодействий между порошком, и поверхностью детали.

При вращении детали со скоростью более 2 м/с часть порошка отрывается от поверхности детали и, отражаясь от рабочей поверхности накладки, ударяется об обрабатываемую поверхность детали, производя абразивное воздействие. Затем частицы порошка, потеряв кинетическую энергию, попадают под действием сил магнитного поля в рабочий зазор.

Переходя из зазора в зазор, зерна порошка взаимодействуют с выступами немагнитных накладок Зв Выступы накладок обеспечивают перемещение части зерен от краев полюсных наконечников к середине рабочего зазора. Указанное перемещение порошка перераспределяет его в рабочей зоне и повышает плотность порошка в середине рабочей зоны. Таким образом, сфо эмировэнная маг нитно-абразчвная щетка производит на поверхность детали одинаковое силовое воздействие. Это вызывает равномерную обработку всей поверхности детали. На выходе из рабочего зазора под действием сил магнитного поля часть порошка успевает перераспределиться обратно к краям полюсных наконечников и процесс повторяется.

При столкновении зерен порошка с рабочими поверхностями накладок происходит их дополнительное перемешивание и переориентация. Интенсификация перемешивания порошка способствует отводу стружки обрабатываемого материала и зерен, потерявших свои абразивные свойства, из слоев порошка, непосредственно прилегающих к обрабатываемой поверхности, и распределению его во всем объеме зоны обработки.

Таким образом, использование предлагаемого способа способствует повышению качества и производительности магнитно-абразивной обработки.

Формула изобретения

5

Способ магнитно-абразивной обработки, при котором обрабатываемой детали сообщают вращение и осциллирующее движение, помещают в немагнитный ю корпус, в окна которого введены разноименные полюсные наконечники магнитной системы, отличающийся тем, что, с целью повышения качества

МА

и производительности обработки, используют корпус, на свободных от полюсных наконечников участках которого выполнены винтовые выступы, каждый из которых начинается у противоположных краев разноименных полюсных наконечников и заканчивается у середины рабочей зоны противоположных полюсных наконечников, при этом минимальный зазор между выступами и деталью выбирают в пределах (0,3- 0,6)5 , где о - зазор между полюсными наконечниками и деталью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для объемной полировки деталей | 1987 |

|

SU1558648A1 |

| Устройство для магнитно-абразивной обработки | 1979 |

|

SU859126A1 |

| Устройство для магнитно-абразивной обработки | 1991 |

|

SU1816665A1 |

| Способ магнитно-абразивной обработки | 1991 |

|

SU1816664A1 |

| Устройство для магнитно-абразивной обработки | 1979 |

|

SU931414A1 |

| Устройство для магнитно-абразивной обработки | 1989 |

|

SU1646808A1 |

| УСТРОЙСТВО ДЛЯ ЧИСТОВОЙ АБРАЗИВНОЙ ОБРАБОТКИ | 1973 |

|

SU396254A1 |

| Способ магнитно-абразивной обработки внутренних поверхностей полых немагнитных деталей типа тел вращения | 1989 |

|

SU1773696A1 |

| Способ односторонней магнитно-абразивной обработки поверхностей и устройство для его осуществления | 1987 |

|

SU1437197A1 |

| Устройство для магнитно-абразив-НОй ОбРАбОТКи ТЕл ВРАщЕНия | 1979 |

|

SU814684A1 |

Изобретение относится к области машиностроения, в частности к чистовой обработке деталей магнитно-абразивными порошками в магнитном поле. Цель изобретения - повышение качества и производительности обработки за счет равномерного распределения порошка вдоль полюсных наконечников. Полюсные наконечники 1 электромагнитов располагают по обе стороны от обрабатываемой детали 2. Образование замкнутой рабочей камеры обеспечивают размещением на свободных от полюсных наконечников участках немагнитных накладок 3. Накладки 3 имеют винтовые выступы, идущие от краев к середине рабочего зазора. Зазор между выступами и поверхностью детали выбирают в пределах (0,3 - 0,6) δ, где δ - зазор между полюсными наконечниками и деталью. 3 ил.

фиа.2

Фие.З

| Барон Ю.М | |||

| Технология абразивной обработки в магнитном поле, - Л.: Машиностроение, 1975, с.98. |

Авторы

Даты

1990-01-23—Публикация

1988-04-04—Подача