Изобретение относится к металлургие и может быть использовано при термической обработке проката из до.эвтектоидных сталей, предназначенного для производства крепежа и других деталей методом холодной высадки.

Для изготовления деталей методом, холодной высадкииспользуют в основном доэвтектоидные стали, микроструктура которых в горячекатаном состоянии состоит из феррита и пластинчатого перлита. Однако наилучшим образом требованиям потребителя к сталям для холодной высадки отвечает металл, имеющий структуру со сфероидизированным цементитом.

Известен способ обработки углеродистых и легированных сталей, включающий горячую прокатку, закалку, нагрев до температуры выше А. выдержку, обеспечивающую сохранение мелкодисперсных карбидов, охлаждение до температуры Ау , вьвдержку для распада аустенита и последующее охлаждение. Такая обработка обеспечивает получение в стали структуры зернистого перлита

Однако этот способ нетехнологичен, например при производстве бунтов подката ввиду невозможности смотки его в бунт в закаленном состоянии.

Известен способ производства калиброванной стали для холодной высадки, включающий охлаждение со скоростью больше критической до 760500°С и далее на воздухе, травление, подготовку поверхности, волочение со .степенью деформаций 21-40% за один проход и отжиг при 550-700°С в течение 2- 5 ч с последующим охлаждением .с печью до 510°С и далее на воздухе 2.

Однако такой способ не позволяет производить подкат для холодной высадки, имекяций большие профилеразмеры, и является пригодным лишь для получения холодновысадочной проволоки и прутков малого диаметра. Для осуществления деформации требуется специальное оборудование, что ведет к усложнению и удрожанию процесса. Кроме того, известный способ неприемлем при калибровке подката не волочением, а другими способ.ами, например обточкой, шлифовкой и т.д.

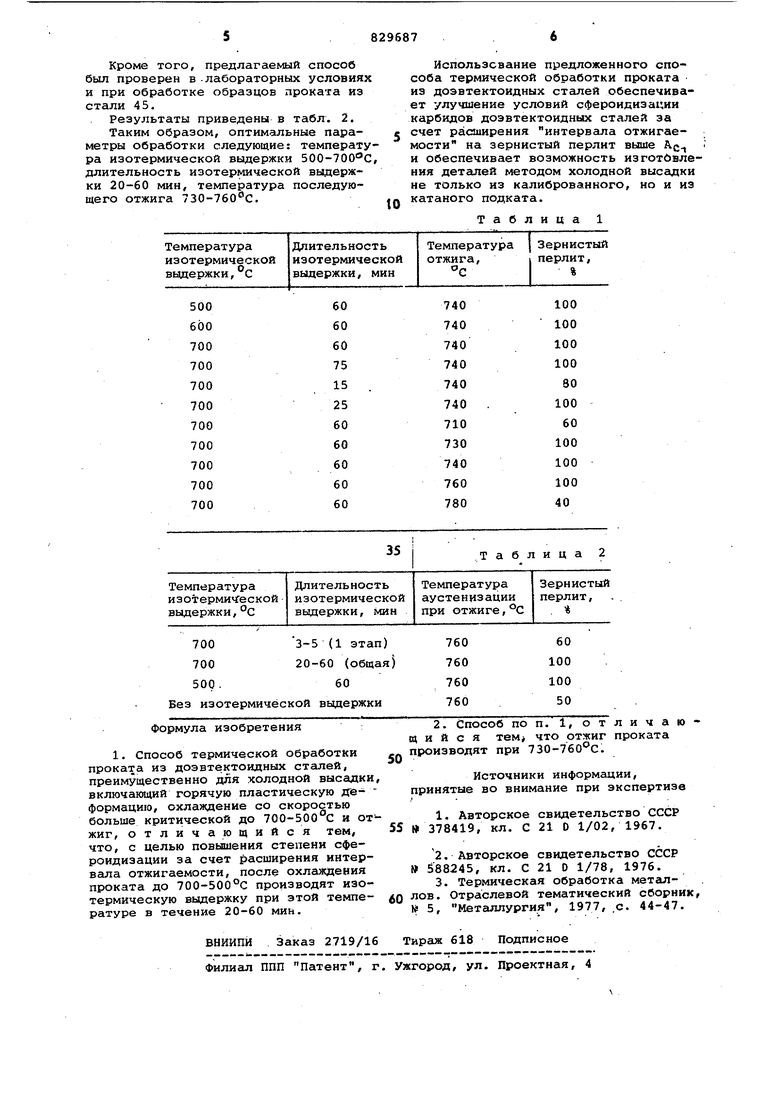

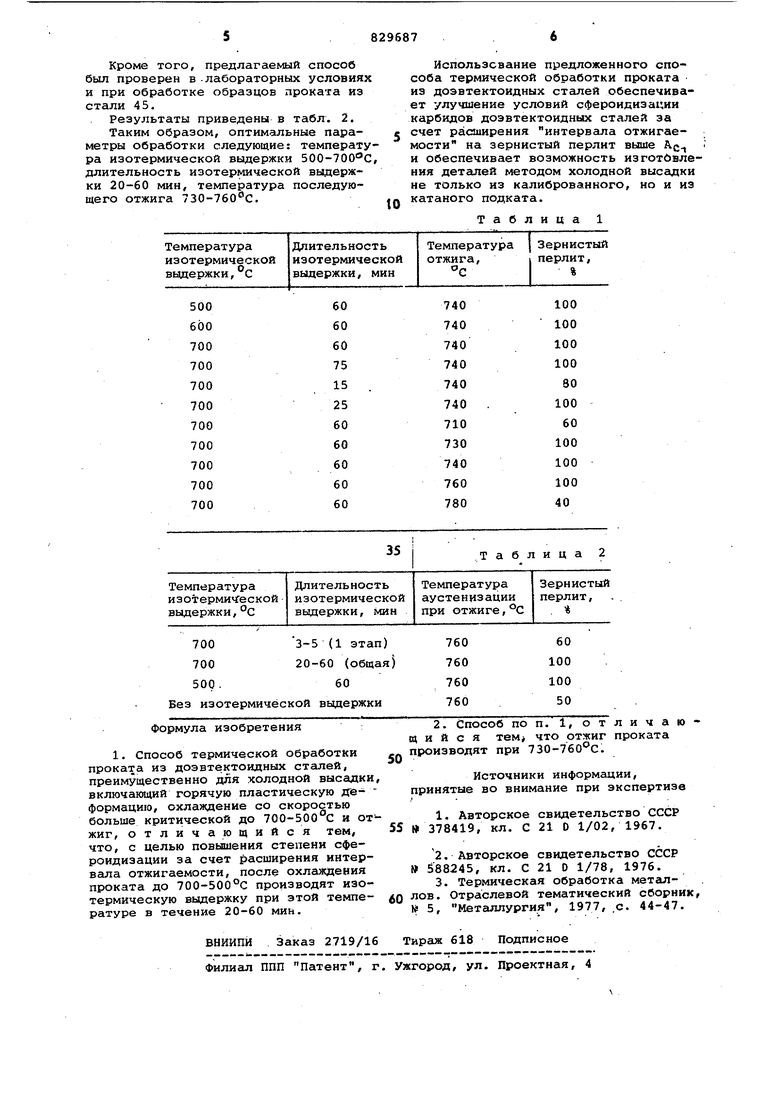

Наиболее близким по технической сущности к преложенному является способ термической обработки (сфероидизацни) подката из доэвтектоидных ста лей, включакщий горячую пластическую деформацию, охлаждение со скоростью больше критической до 7СО-500°С, охлаждение на воздухе и последующий отжиг при 730-740°С Гз. Недостаток этого способа заключается в том, что создаваемый прерванной закалкой интервал отжигаемости 730-740 0 составляет всего 100°С, чт меньше допустимых колебаний температуры в промьшленньох печах, а также значительно меньше колебаний температуры по сечению промышленных осадо металла. В результате этого не удает ся получить сфероидиэированную струк туру по всему сечению осадки, Цель изобретения - повышение сте пени сфероидизации за счет расшире.ния интервала отжигаемости. Поставленная цель достигается тем что в способе термической обработки проката.из доэвтектоидных сталей, включающем горячую пластическую деформацию, охлаждение со скоростью больше критической до 700-500°С и отжиг, после охлаждения проката до 700-500 0 производят изотермическую выдержку при этой температуре в течение 20-60 мин. Причем отжиг проката производят при 730-760С. Изотермическая выдержка при 50С700с является стабилизирующей для структуры металла перед отжигом и приводит к увеличению числа стабильных зернисты карбидов, обладающих более высокой термической устойчивостью в межкритическом интервале температур. Это обусловлено тем, что при нагреве прерванно закаленной ста ли на межфазной поверхности ферритцементитовых зерен пластинчатого пер лита возникают напряжения вследствие неодинаковых коэффициентов линейного расширения этих фаз, Напряжения гене рируют дислокации в более пластичном феррите, которые при изотермической выдержке перестраиваются по механизм полигонизации в поперечные дислок ционные стенки. Наличие таких дислокационных стенок способствует резком ускорению процессов сфероидизации це ментита и получению большого чИсла более стабильных, по сравнению с пластинчатыми, зернистых карбидов, существенно расширяющих интервал отжигаемости на зернистый перлит. При понижении температуры конца охлаждения и изотермической выдержк ниже 500°С смотка подката в бунт невозможна в связи с потерей металлом пластичности. Протекающие при выдерж ке процессы являются диффузионными поэтому при длительности менее 20 мин они не успевают развиться. По вышение температуры изотермической выдержки выше 700°С создает опасност перехода стали в область стабильного существования аустенита и поэтому операция теряет свой смысл. Увеличение изотермической выдержки свыше 60 мин не вносит каких-либо существенных изменений в структуру и свойства стали после последующего отжига при 730-7бО С, т.е. выше AC-I. Отжиг при температурах выше АС предпочтителен по сравнению с отжигом ниже А, поскольку, чем выше температура, тем интенсивнее протекают процессы сфероидизации карбидов. Снижение температуры отжига ниже приводит к попаданию в область температур ниже Aj,. Повышение температуры отжига выше 760°С не обеспечивает получения структуры зернистого перлита, так как при этом происходит полное растворение карбидов и образование гомогенного аустенита, распадающегося при последующем охлаждении с образованием пластинчатого перлита. По существующей технологии производства подката (отсутствие печей для отжига непосредственно около моталок) не представляется возможньдм осуществить изотермическую выдержку полной длительности непосредственно за прерванной закалкой. Для устранения указанного недостатка изотермическую выдержку проводят в два этапа, первый этап длительностью 3-5 мин (в зависимости от массы бунта) выПолняется с использованием существующей технологии за счет тепла самой массы металла с последующим охлаждением на воздухе, до момента загрузки его для отжига; второй этап изотермической выдержки осуществляется уже непосредственно в печи и является частью сфероидизирующего отжига. Первый этап изотермической вьщержки (3-5 мин) хотя и является необходимым, однако он еще не обеспечи-. вает требуемого стабилизирующего эффекта структуры металла. По предложенному способу в потоке стана проводят охлаждение бунтов подката стали 35 диаметром 19 мм со скоростью больше критической до 700500°С и первый этап изотермической вьадержки в течение 3-5 мин, после чего охлаждают на воздухе. Ряд образцов этого подката подвергают дальнейшей обработке по схеме: второй этап изотермической вьадержки осуществляют при 500-700с длительностью 1070 мин, и последующий отжиг при 710780°С. После чего бунты подката весом 900 кг обрабатывают по одному из оптимальных режимов (изотермическая выдержка при 700°С в течение 55 мин и последующий отжиг при 740 С) в проходных роликоБйх печах. После всех обработок провели контроль микроструктуры подката. Полученные данные приведены в табл. 1.

Кроме того, предлагаемый способ был проверен в лабораторных условиях и при обработке образцов проката из стали 45.

Результаты приведены в табл. 2.

Таким образом, оптимальные параметры обработки следующие: температура изотермической выдержки 500-700С, длительность изотермической выдержки 20-60 мин, температура последующего отжига 730-760°С.

Использование предложенного способа термической обработки проката из доэвтектоидных сталей обеспечивает улучшение условий сфероидизации карбидов доэвтектоидных сталей за счет расширения интервгша отжигаемости на зернистый перлит выше и обеспечивает возможность изготовления деталей методом холодной высадки не только из калиброванного, но и из катаного подката.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сортовой стали для холодной высадки | 1983 |

|

SU1147762A1 |

| Способ термической обработки проката из доэвтектоидных сталей бейнитного класса | 1990 |

|

SU1717646A1 |

| Способ сфероидизирующей обработкиСТАли | 1979 |

|

SU850699A1 |

| Способ обработки проката из углеродистых и низколегированных сталей | 1989 |

|

SU1696501A1 |

| Способ производства проката | 1986 |

|

SU1404126A1 |

| Способ сфероидизирующего отжига среднеуглеродистых сталей для холодной высадки | 1984 |

|

SU1312111A1 |

| Способ термической обработки сортового проката | 1989 |

|

SU1668414A1 |

| Способ изготовления калиброванной стали для холодной высадки | 1978 |

|

SU753912A1 |

| СПОСОБ ПРОИЗВОДСТВА КАЛИБРОВАННОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ВЫСАДКИ | 2020 |

|

RU2763981C1 |

| Способ производства подката из заэвтектоидных сталей в бунтах большой массы | 1989 |

|

SU1775195A1 |

Таблица 2

Авторы

Даты

1981-05-15—Публикация

1979-04-19—Подача