I

Изобретение относится к машиностроению и может быть использовано при термической обработке заготовок или готовой продукции из заэвтектоидных для устранения в них карбидной сетки и получения при этом структуры зернистого перлита.

Известен способ сфероидизирующей обработки заэвтектоидной стали, нре- дусматривающий устранение карбидной сетки и заключаю1цийся в нагреве слга до температуры на 30-40 0 вияве Ас , вьщержке при этой температуре для полного прогрева и аустенитизации и последующем медленном охлаждении, обеспечивающим распад аустенита в области высоких температур fl.

Однако данный способ характеризуется большой продолжительностью обработки (примерно 20 ч) и не обеспечивает полного устранения карбидной сетки (балл выше 4).

Известен также способ термической обработки заэвтектоидных сталей.

направленный на устранение карбидной сетки и сокращение общей продолжительности обработки, заключающийся в нагреве стали токами высокой частоты до температур на 150-250 С выше Ас в течение 30-200 с и последующем охлаждении на воздухе или в жидкости, в зависимости от диаметра обрабатьшаемого изделия 12.

Однако такой режим электротермической стали не обеспечивает структуры со сфероидизированными карбидами и твердости, удовлетворяющей требованиям ГОСТа 801-60 (в частности для ШХ15-179-207 НВ), поскольку однократный электронагрев в. сочетании с охлаждением на воздухе приводит к структуре пластиночного или точечного перлита, обладающей повышенной твердостью .

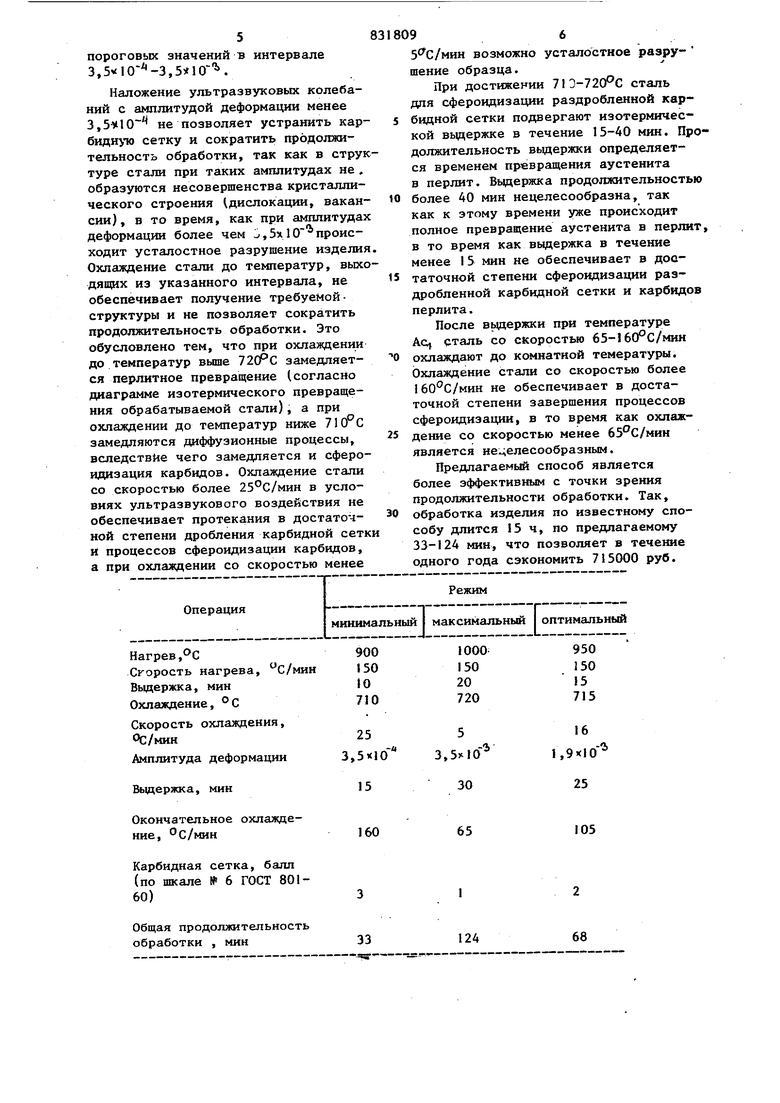

Наиболее близким к предлагаемому . по технической сущности к достигаемому результату является способ тер-мической обработки заэвтектоидных сталей заключающийся в двухстадийном нагреве обрабатываемого изделия. Пер вый нагрев стали направлен на устранение карбидной сетки, второй - на получение структуры и твердости, отвечающих требованиям ГОСТ 801-60 Способ предусматривает ускоренный нагрев стали до 900-1000с, т.е. выше А, вьщержку, ускоренное охлаждение до температур ниже АС. , например до , вьщержку при этой температуре, повторный нагрев до 780ч, т.е. выше Ас , вьщержку при этой температуре и последующее , замедленное охлаждение со скоростью 15-20°С/ч до комнатной температурыр Однако хотя такой режим термической обработки заэвтектоидных сталей обеспечивает получение требуемой структуры и твердости и позволяет устранить карбиднук сетку, - он характеризуется большой продолжительностью (1 5 ч). Цель изобретения - сокращение про должительности обработки и устранени повторного нагрева. Поставленная цель достигается тем что охлаждение после аустенитизации ведут с одновременным наложением ультразвуковых колебаний, а порле изотермической выдержки при температуре ниже Ас на 20-30°С сталь ускоренно охлаждают до комнатной температуры. Кроме того, наложение у1ьт развуковьгх колебаний осуществляют с амплитудой деформации выше пороговых значений в интервале 3,,5«10 Охлаждение после аустенитизации и после вьщержки при температуре ниже Ас , которую осуществляют в течение 15-40 мин ведут соответственно со скоростью в 5-25 и 6-160 С/мин. Наложение на обрабатьшаемое изделие ультразвуковых колебаний с ампли тудой деформации (Е-т) вьше некоторой пороговой, т.е. с такой амплитудой, при которой напряжения (э т превышают критические напряжения, необходимые для движения и размножен дислокаций и их взаимодействия, всле ствиё которого образуются точечные дефекты вакансии),позволяет изменить режимы обработки в сторону сок ращения ее продолжительности. Это обусловлено тем, что наложение ульт звуковых колебаний приводит к образ ванию повышенной концентрации несовершенств кристаллического строения (дислокации, вакансии), в результате; чего ускоряется дробление карбидной сетки и последующие сфероидизации остатков карбидной сетки и карбидов, перлита. В таблице представлены минимальный, максимальный и оптимальный режимы термической обработки заэвтектоидных сталей (не исключающие других вариантов их осуществления). Предлагаемый способ термической обработки опробован в полупромышленных условиях ЦНИИчермета на образцах из горячекатаного подката стали ШХ15 диаметром 8 мм и длиной I00 мм со структурой, состоящей из пластинчатого перлита и тонкой карбидной сетки, твердость которых составляла НВ 38840J. Химический состав стали%: углерод 1%; хром 1,7%; кремний 0,25%; марганец 0,3%, никель 0,2%, молибден 0,04%, железо - остальное. Наложение ультразвуковых колебаний частотой 19,6 кГц осуществляли, используя непосредственный акустический контакт колебательной системы с торцом образца с амплитудой 10,5-105 микрон, что соответствует амплитуде деформации в интервале 3,,. Нагрев стали производили с помощью индукционной печи, а охлаждение - сжатым воздухом. Предлагаемьй способ термической обработки осуществляется следующим образом. Заэвтектоидную сталь, например Ж15 нагревают со скоростью 150 С/мин до температуры на 100 - 200 С выше Ас {800°С), т.е. до 900-1000°С. Нагрев до температур ниже 900° не обеспечивает полной аустенитизации, в то время как нагрев вьш1е приводит к большому росту зерна и ухудшению свойств. : При достижении 900-1000°С сталь подвергают вьщержке в течение 1020 мин. Выдержка продолжительностью менее 10 мин приводит к недостаточной аустенитизации, а при выдержке продолжительностью более 20 мин возможно обезуглероживание стали. После выдержки сталь со скоростью 5-25°С/мин охлаждают до 710-720°С, т.е. ниже Ас на 20-30С, с одновременным наложением ультразвуковых колебаний при амплитуде деформации выше пороговых значений в интервале 3,,. Наложение ультразвуковых колебаний с амплитудой деформации менее З. не позволяет устранить карбидную сетку и сократить продолжительность обработки, так как в струк туре стали при таких амплитудах не , образуются несовершенства кристаллического строения дислокации, вакансии), в то время, как при амплитудах деформации более чем ii/.Sx 10 происходит усталостное разрушение изделия. Охлаждение стали до температур, выходящих из указанного интервала, не обеспечивает получение требуемой структуры и не позволяет сократить продолжительность обработки. Это обусловлено тем, что при охлаждении до температур выше 72СРс замедляется перлитное превращение (согласно диаграмме изотермического превращения обрабатываемой стали), а при охлаждении до температур ниже 710Рс замедляются диффузионные процессы, вследствие чего замедляется и сфероидизация карбидов. Охлаждение стали со скоростью более 25°С/мин в условиях ультразвукового воздействия не обеспечивает протекания в достаточной степени дробления карбидной сетки и процессов сфероидизации карбидов, а при охлаждении со скоростью менее

как к этому времени уже происходит полное превращение аустенита в перлит, в то время как выдержка в течение менее I5 мин не обеспечивает в доотаточной степени сфероидизации раздробленной карбидной сетки и карбидов перлита.

После вь|держки при температуре ACf сталь со скоростью 65-160°С/мин

охлаждают до комнатной темературы. Охлаждение стали со скоростью более 160С/мин не обеспечивает в достаточной степени завершения процессов сфероидизации, в то время как охлаждение со скоростью менее 65 С/мин является нецелесообразным.

Предлагаемьй способ является более эффективным с точки зрения продолжительности обработки. Так,

обработка изделия по известному способу длится 15 ч, по предлагаемому 33-124 мин, что позволяет в течение одного года сэкономить 715000 руб. 96 5 С/мян возможно усталостное разрушение образца. При достижении 713-720С сталь для сфероидизации раздробленной карбндной сетки подвергают изотермической вьщержке в течение 15-40 мин. Продолжительность выдержки определяется временем превращения аустенита в перлит. Выдержка продолжительностью более 40 мин нецелесообразна, так

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки высокоуглеродистых, преимущественно подшипниковых, сталей | 1979 |

|

SU881129A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 1991 |

|

RU2023026C1 |

| Способ термической обработки заэвтектоидной стали | 1982 |

|

SU1102815A1 |

| Способ сфероидизирующей обработкиСТАли | 1979 |

|

SU850698A1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 1991 |

|

RU2025505C1 |

| Способ сфероидизирующей обработкиСТАли | 1979 |

|

SU850699A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОВАНЫХ ВАЛКОВ ИЗ ЗАЭВТЕКТОИДНОЙ СТАЛИ ТИПА 150ХНМ | 2002 |

|

RU2235137C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОДКАТА | 1992 |

|

RU2032750C1 |

| Способ восстановления изношенной поверхности | 1988 |

|

SU1602655A1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА ИЗ ШАРИКОПОДШИПНИКОВЫХ СТАЛЕЙ | 2001 |

|

RU2201973C2 |

Окончательное охлаждение, Ос/мин

Карбидная сетка, балл

(по шкале № 6 ГОСТ 80160)

Общая продолжительность обработки , мин

65

105

68

124 7 83180 Формула изобретения 1.Способ термической обработки заэвтектоидных сталей, включающий нагрев выше , вьщержку, охлащде-j ние до температуры нижие Ас, на 20-30 С, выдержку и окоичательиое охлаждение, отличающийс я тем, что, с целые сок ращвиия продолжительности обработки при уст-ю ранеиии карбидной сетки охлаждение . после аустенитизащш ведут с одиовременным наложением ультразвуковых колебаний, а после выдержки при температуре ниже Ас на 20-3(Ясis сталь ускоренно охлаждают до Комнатной температуры. 2,Способ по п. 1, о т л и чающийся тем, что налшкеиие ультразвуковых колебаний осуществляютго с амплитудой деформащш вьше пороговых значений в интервале 3, 3,5140-4 . . 8 3. Способ по пп. I и 2, о т личающийся тем, что охлаждение после аустенитизации ведут со скоростью 5-2ЬС/мин. 4. Способ по пп. 1-3, о т л и чающийся тем, что выдержку при температуре ниже Ас на 20-30 осуществляют в течение 15-40 мин. 5. Способ пр пп. 1-4, о т л ичающийся тем, что окончательное охлаждение ведут со скоростью 65-160ЧС/мин. Источники информации, принятые во внимание при экспертизе I. Раузин Я.Р. Термическая обработка хромистой стали. М., Машгиз, 1963, с. 62-63. 2. Авторское свидетельство СССР 279676, кл. С 21 О 1/32, 1967. 3. Раузин Я.Р. Термическая обработка хромистой стали. М., Машгиз, 1963, с. 88.

Авторы

Даты

1981-05-23—Публикация

1979-09-13—Подача