Изобретение относится к литейному производству, в частности к оборудованию для центробежного литья и может быть использовано для дозирования нарезанного волокнистого наполнителя в центробежные изложницы,

Известно устройство для футеровки центробежных изложниц, содержащее поворотный желоб консольно установленный на тележке. Желоб выполнен в виде двух, размещенных одна в другой труб, наружная из которых имеет продольную прорезь. В желоб засыпается наполнитель, с помощью тележки он вводится в изложницу и поворачивается на 180°, при этом наполнитель высыпается в изложницу.

Данное устройство не обеспечивает равномерного распределения наполнителя как по длине так и по окружности изложницы, особенно в случае легковесного (имеющего малую плотность) наполнителя.

Наиболее близким по технической сущности и достигаемому результату является

устройство для нанесения покрытия на внутреннюю поверхность центробежной изложницы состоящее из установленного на основании с возможностью перемещения дозатора с полой консольной частью, имеющей отверстия, привода перемещения дозатора, Планки, размещенной в консольной части дозатора и имеющую привод для ее перемещения. Данное устройство обеспечивает равномерную подачу наполнителя по окружности изложницы и профилированное распределение по длине. Недостатком названного устройства является затрудненность дозирования нарезанных волокон и невозможность нарезания волокон самим устройством.

Целью.настоящего изобретения является расширение технологических возможностей устройства.

Поставленная цель достигается тем. что устройство, состоящее из установленного на основании с возможностью перемещения дозатора с полой консольной частью.

имеющей отверстия, привода перемеи1ения дозатора и имеющей привод для ее перемещения, снабжено механизмом подачи волокон, устэ ноол енным на дозаторе, пневматической камерой со шлюзом, сообщенной с отверстиями консольной части дозатора посредством воздуховодов, двумя подщипниками с дисками, на которых установлена планка, привод планки связан с одним из дисков посредством вала, при этом механизм подачи волокон состоит из двух валиков с эластичной поверхностью и связан кинематически с приводом планки, а шлюз выполнен в виде эластичного рукава, размещенного внутри камеры и одним концом закрепленного на ее стенке. Кроме того, планка подпружинена относительно дисков.

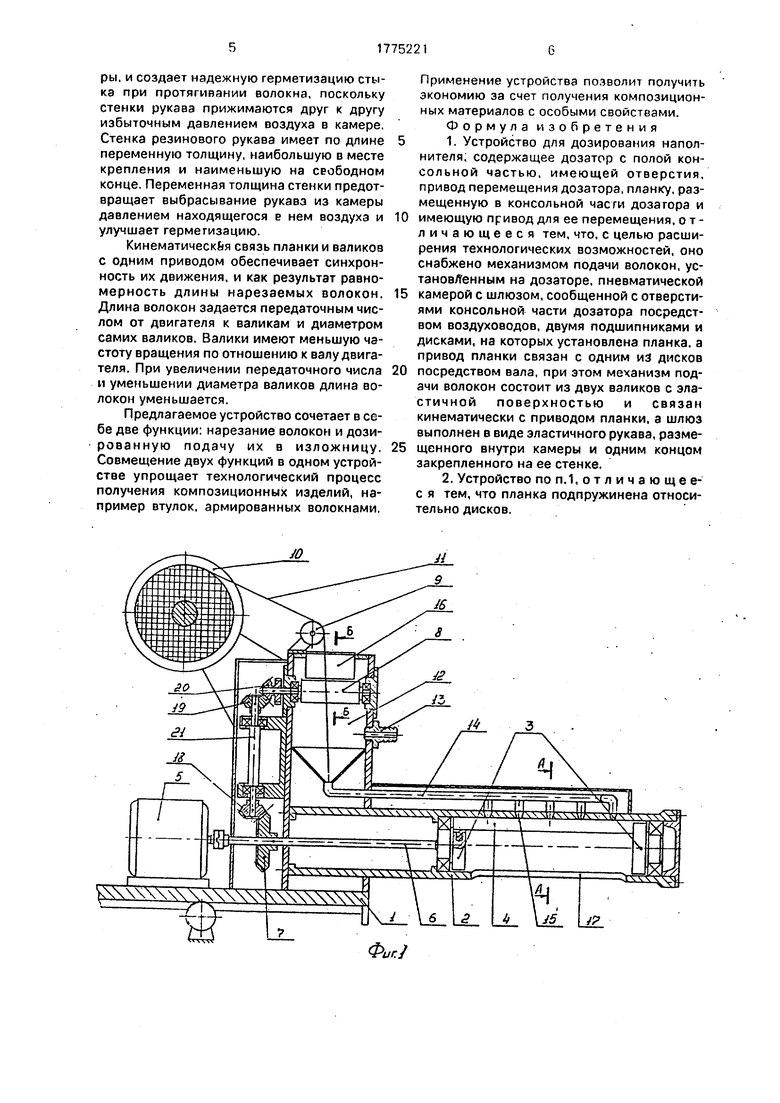

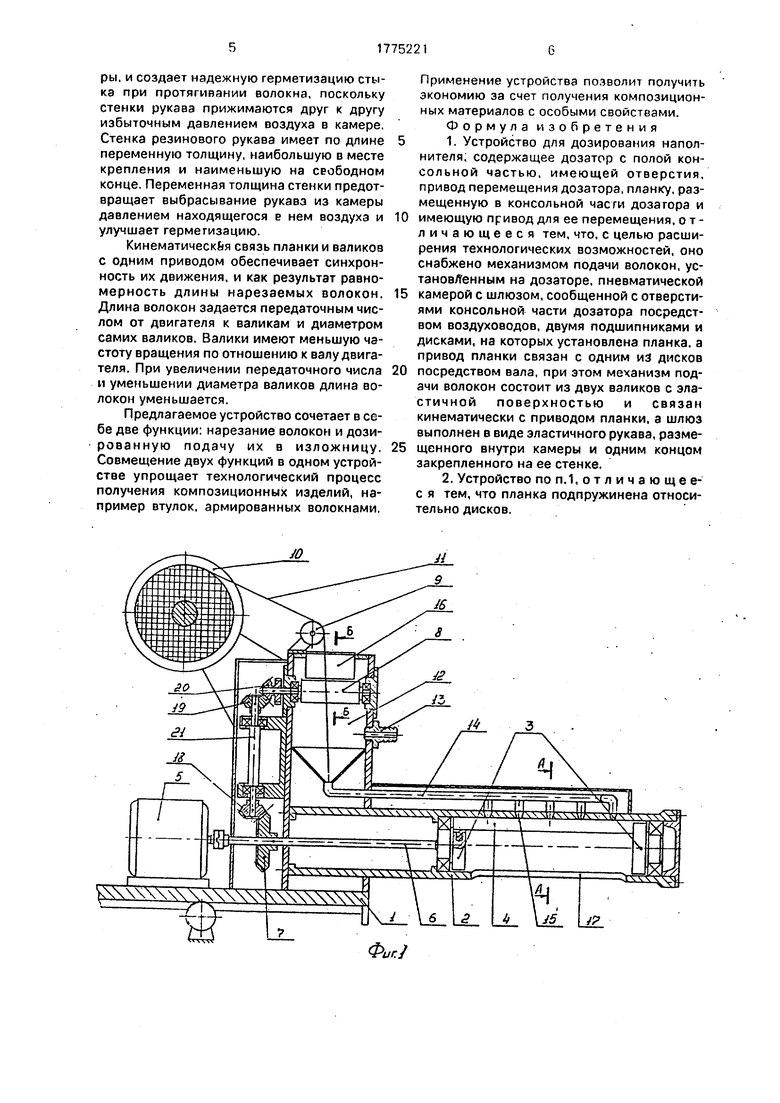

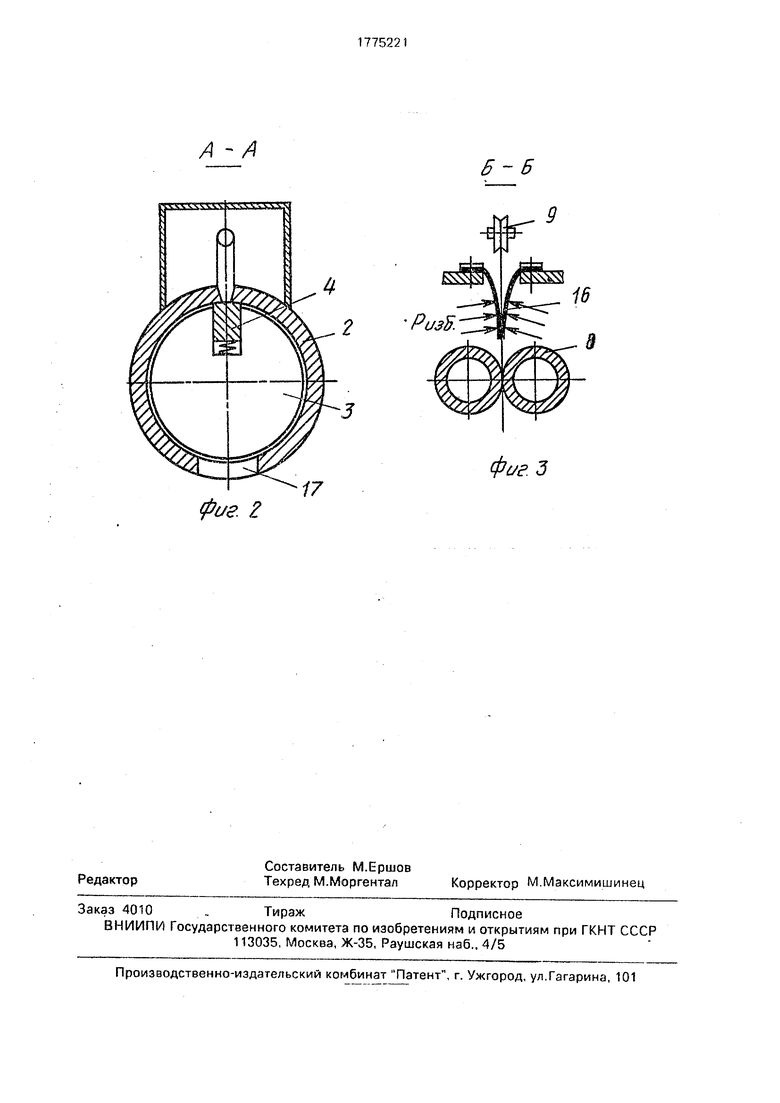

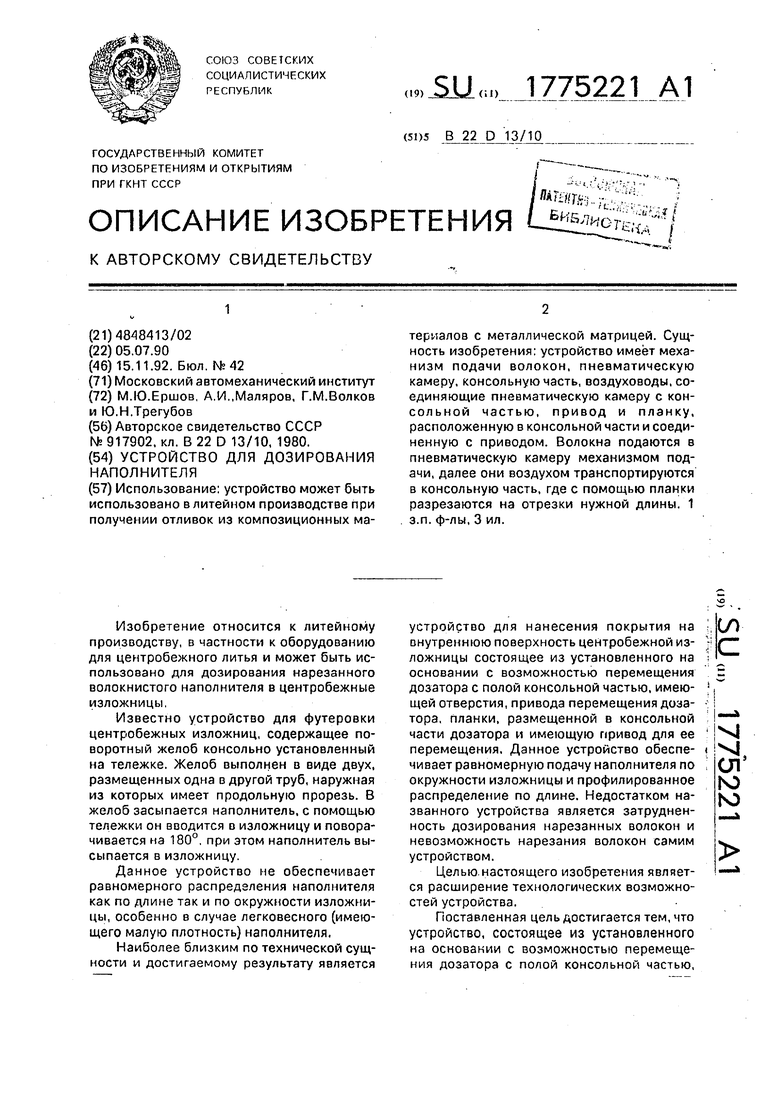

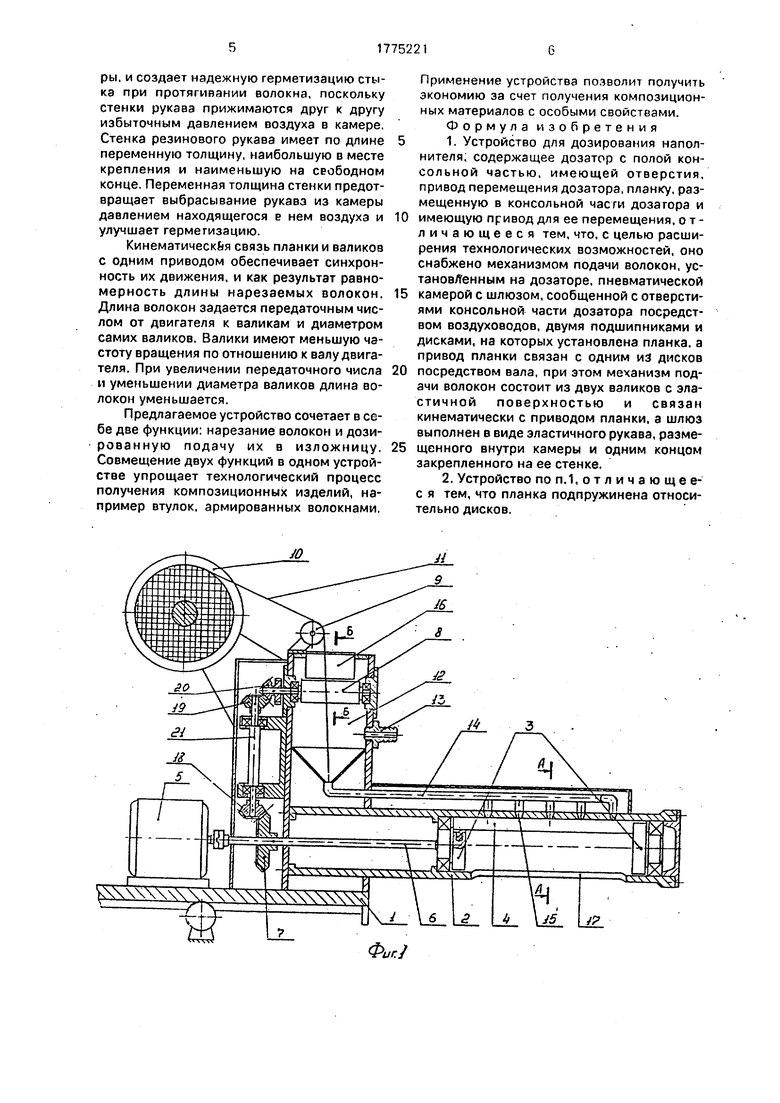

На фиг,1 показан разрез главного вида устройства: на фиг,2 - разрез А-А на фиг, 1; на фиг.З - разрез Б-Б на фиг.1,

На дозаторе 1 размещены: консольная, часть 2, выполненная в виде пустотелого цилиндра, внутри которого на дисках 3 установлена планка 4, Диски связаны с приводом 5 с помощью вала 6, на котором имеется шестерня 7, кинематически связанная с механизмом подачи. Последний имеет обрезиненные валики 8, направляющие ролики 9, бобину 10 с волокном 11, На корпусе смонтирована пневматическая камера 12, снабженная штуцером 13 для подвода во,здуха и соединенная воздуховодами 14 с отверстиями 15 на консольной части. Камера имеет шлюз выполненный в виде рукава 16 из эластичного материала. Рукав размещен внутри камеры и одним концом закреплен к ее стенке, С противоположной стороны от отверст1,:й 15 в консольной части выполнена сквозная прорезь 17, служащая для удаления нарезанных волокон, Обрезиненные валики 8 связаны кинематически с приводом 5, через конические шестерни 7, 8, 19 и 20 из которых шестерни 18 и 20 установлены на передаточном валу 21, закрепленном на корпусе в подшипниках. Изменением передаточного числа конических шестерней регулируют подачу волокна, в результате удается изменять длину нгоезаемых волокон. Устройство работает следующим образом.

Для дозирования и нарезки волокон консольная часть корпуса 1 по направляющим вводится в полость центробежной изложницы. Включается привод планки, при этом она осуществляет вращательное движение в полости цилиндра последовательно перекрывая отверстия 15 и сквозную прорезь 17. Одновременно с планкой приводятся 80 вращение валики 8, а в пневматическую камеру подается воздух, Валикм протягивают волокно 11 через шлюз 16 и подают его в воздуховоды 14, Воздух подводимый по штуцеру 13 выходит из камеры

только по воздуховодам, со стороны шлюза выход его невозможен. В результате движения воздуха, волокна, находящиеся внутри воз,цуховода перемещаются, выходя через отверстие о цилиндрическую полость. При

0 вращении планки, еышедщие из отверстий

15 концы волокон отрезаются ею, а затем

выдуваются через прорезь 17 в изложницу.

Выполнение режущего органа в виде

цилиндрической полости с ножом-планкой

5 движущемуся по внутренней поверхности полости позволяет уменьшить вибрационные нагрузки. При этом для качественного отрезания волокна необходимо плотное прижатие планки к внутренней поверхности

0 полости, что достигается размещением планки в прорезях дисков. При работе планка прижимается к внутренней поверхности полости центробежной силой, а в период разгона и остановки пружиной. Размещение планки в дисках, расположенных поторцам полости обеспечивает надежную защиту подшипников от засорения нарезанными волокнами и одновременно улучшает условия их удаления из цилиндрической полости. Срезанные волокна удаляются из полости потоками воздуха выходящими из отверстий 15, Создание острых струй воздуха, улучшающих удаление волокон, достигается конической формой отверстий,

5 причем вершина конуса должна находиться на образующей цилиндра проходящей через центр поперечного сечения сквозной прорези, В этом случае струя воздуха проходит через цилиндрическую полость без

0 значительных завихрений. Отверстия 15 и прорезь 17 периодически перекрываются планкой 4 при зтом поток воздуха пульсирует. Пульсация от перекрывания отверстий 15 положительно влияет на проталкивание

5 волокна в воздуховоде и выдувание нарезанных волокон из цилиндрической полости. Пульсация от перекрывания сквозной прорези нежелательна, поэтому ширина планки должна быть меньше ширины сквоз0 ной прорези.

Расположение обрезиненных валиков в полости пневматической камеры позволяет с одной стороны протягивать волокна через UJЛЮЗ, с другой по,цаватьих в воздухопроводы на необходимую длину. Таким образом, на всей длине волокна, от катушки до отверстия 15 обеспечивается его надежное перемещение с оптимальным напряжением. Выполнение шлюза в виде резинового рукава размеш,ено внутри пневматической камеры. и создает надежную герметизацию стыка при протягивании волокна, поскольку стенки рукава прижимаются друг к другу избыточным давлением воздуха в камере, Стенка резинового рукава имеет по длине переменную толщину, наибольшую в месте крепления и наименьшую на свободном конце. Переменная толщина стенки предотвращает выбрасывание рукава из камеры давлением находящегося е нем воздуха и улучшает гермегизацию.

Кинематическйя связь планки и валиков с одним приводом обеспечивает синхронность их движения, и как результат равномерность длины нарезаемых волокон. Длина волокон задается передаточным числом от двигателя к валикам и диаметром самих валиков. Валики имеют меньшую частоту вращения по отношению к валу двигателя. При увеличении передаточного числа и уменьшении диаметра валиков длина волокон уменьшается.

Предлагаемое устройство сочетает в себе две функции: нарезание волокон и дозированную подачу их в изложницу. Совмещение двух функций в одном устройстве упрощает технологический процесс получения композиционных изделий, например втулок, армированных волокнами.

Применение устройства по.эволит получить кономию за счет получения композиционных материалов с особыми свойствами. Формула изобретения

1. Устройство для дозирования наполнителя; содержащее дозатор с полой консольной частью, имеющей отверстия, привод перемещения дозатора. план1Су. размещенную в консольной части дозатора и

имеющую привод для ее перемещения, отличающееся тем, что, с целью расширения технологических возможностей, оно снабжено механизмом подачи волокон, установленным на дозаторе, пневматической

камерой с шлюзом, сообщенной с отверстиями консольной части дозатора посредством воздуховодов, двумя подшипниками и дисками, на которых установлена планка, а привод планки связан с одним из дисков

посредством вала, при этом механизм подачи волокон состоит из двух валиков с эластичной поверхностью и связан кинематически с приводом планки, а шлюз выполнен в виде эластичного рукава, размещенного внутри камеры и одним концом закрепленного на ее стенке.

2. Устройство по П.1, о т л и ч а ю щ е ес я тем, что планка подпружинена относительно дисков.

Фиг.1

А -А

6-6

Риз.

.З

. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО МАТЕРИАЛА ИЗ ТЕРМОПЛАСТОВ | 2008 |

|

RU2388854C2 |

| Устройство для формирования мычки | 1982 |

|

SU1076504A1 |

| УСТАНОВКА АКУСТИЧЕСКАЯ ПЫЛЕУЛАВЛИВАЮЩАЯ | 2017 |

|

RU2658041C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СКЛЕИВАНИЯ ВЫСУШЕННЫХ ВОЛОКОН, ПРЕДНАЗНАЧЕННЫХ ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНО-ВОЛОКНИСТЫХ ПЛИТ | 2001 |

|

RU2266195C2 |

| БУНКЕР ДЛЯ ЧЕСАЛЬНОЙ МАШИНЫ | 1991 |

|

RU2029007C1 |

| Система производства впитывающих элементов для гигиенических изделий с рециклингом целлюлозного пуха и способ рециклинга целлюлозного пуха в этой системе | 2018 |

|

RU2695738C1 |

| УСТАНОВКА АКУСТИЧЕСКАЯ ПЫЛЕУЛАВЛИВАЮЩАЯ | 2018 |

|

RU2669825C1 |

| Машина для чесания волокнистых материалов, например, хлопка или штапельного волокна | 1953 |

|

SU99006A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МИНЕРАЛЬНЫХ ВОЛОКОН | 2005 |

|

RU2329957C2 |

| УСТРОЙСТВО ДЛЯ РАЗБРЫЗГИВАНИЯ ЖИДКОСТИ СЖАТЫМ ВОЗДУХОМ | 2007 |

|

RU2351130C1 |

Использование; устройство может быть использовано в литейном производстве При получении отливок из композиционных материалов с металлической матрицей. Сущность изобретения: устройство имеет механизм подачи волокон, пневматическую камеру, консольную часть, воздуховоды, соединяющие пневматическую камеру с консольной частью, привод и планку, расположенную в консольной части и соединенную с приводом. Волокна подаются в пневматическую камеру механизмом подачи, далее они воздухом транспортируются в консольную часть, где с помощью планки разрезаются на отрезки нужной длины. 1 з.п. ф-лы. 3 ил.

| Устройство для нанесения покрытия на внутреннюю поверхность формы центробежного литья | 1980 |

|

SU917902A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1992-11-15—Публикация

1990-07-05—Подача