Изобретение относится к устройствам для получения минерального волокна, которое находит широкое применение в машиностроении, текстильной, химической, аэрокосмической промышленности, стройиндустрии и многих других областях.

Известны воздушно-раздувные устройства для получения минерального волокна, в которых раздув расплава осуществляют пневматической раздувочной головкой, используя поступательное либо поступательное и вращательное движение энергоносителя (Авт. св-во СССР №1049443, кл. С03В 37/06); либо устройства раздува на основе головок, работающих на сжатом воздухе при давлении 0,45-0,6 МПа (Патент РФ №2100299, С03В 37/06, 27.12.97).

Известны фильерные устройства на легированных сталях и платинородиевых сплавах для получения базальтовых волокон, в которых осуществляют подачу расплава в зону выработки фидера, выработку волокна через питатель, вытягивание через фильеры, замасливание волокон и намотку их на бобины (Патент РФ №2039715, С03В 37/02, 20.07.95).

Общими недостатками всех известных устройств являются высокие эксплуатационные энерго- и трудозатраты (до 20 кВт/кг шихты), высокие звуковые фоны (до 140 дБ), большие расходы сжатого воздуха (до 10 куб. м на 40-50 кг расплава), необходимость частой смены рабочих органов (валков) - через 15-22 часа работы, повышенная пожаро- и взрывоопасность, недостаточно высокое качество получаемого минерального волокна, необходимость наличия значительных производственных площадей.

Наиболее близким к заявляемому является устройство, применяемое для способа получения минерального волокна (Патент РФ №2035409, С03В 37/04, 20.05.1995). Устройство содержит перед камерой волокноосаждения соосно расположенные полое кольцо с отверстиями для выхода воздуха в направлениии движения расплава и штуцером для подвода сжатого воздуха и тарельчатый диск с механизмом его вращения. Капли расплава, поступая на охлаждаемый тарельчатый диск, под действием центробежных сил и напора воздуха из отверстий тора распыляются и преобразуются в волокна, поступающие далее на транспортер камеры волокноосаждения.

Недостатком известного устройства, выбранного в качестве прототипа, является невозможность управлять технологией раздува минерального расплава и, следовательно, невозможность получения высококачественного волокна.

Изобретение решает задачу создания устройства для осуществления высокоэффективного, экологически чистого и энергосберегающего способа получения высококачественного минерального волокна с высокими эксплуатационными параметрами.

Задача решается устройством для получения минерального волокна, состоящим из привода и расположенных соосно в водоохлаждаемом корпусе:

- крышки с закрепленным эл. двигателем;

- полого вертикального вала с крыльчаткой и композитной тарелью;

- двух усеченных конусов с лотком подачи расплава;

- направляющих, смонтированных на нижнем конусе, для подачи устройства на ось входной шахты камеры волокноосаждения.

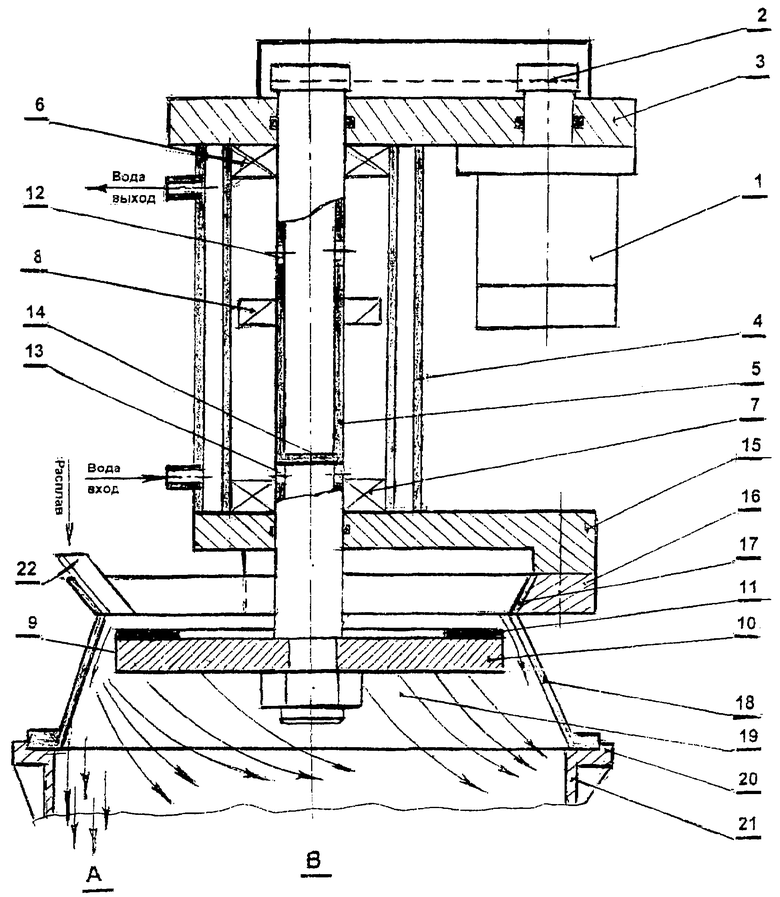

Принципиальная схема устройства приведена на чертеже.

Устройство имеет привод, состоящий из асинхронного эл. двигателя 1 с трансмиссией 2, смонтированный на крышке 3, посаженной на водоохлаждаемый корпус 4 (далее корпус), внутри которого находится полый вертикальный вал 5 (далее вал) с подшипниками 6 и 7.

На вертикальный вал 5 закрепляются крыльчатка 8 и композитная тарель 9, состоящая из стального диска 10 и теплопроводного кольца 11 (далее кольцо) с нарезанными мелкими концентрическими канавками или по спирали, прочно соединенных между собой.

Вал 5 имеет входные 12 и выходные 13 отверстия для воздуха, разделенные перегородкой 14.

Корпус 4 опирается на раму 15, закрепленную на опоре 16 верхнего усеченного конуса 17, составляющего совместно с нижним усеченным конусом 18 сопловый аппарат 19. Нижний конус 18 перемещается по направляющим 20 входной шахты 21 камеры волокноосаждения (не показ.). В верхней части конуса 17 крепится лоток 22 для подачи расплава на композитную тарель 9 (далее тарель).

Принцип работы устройства

Перед началом работы штуцера корпуса 4 (подвод и отвод) подключаются к системе оборотного водоснабжения до 50 л/час (не показ.), производится пуск эл. двигателя 1 через электронную систему частотного регулирования (не показ.) с установкой оборотов на режим прогрева композитной тарели 9. Затем устройство вручную по направляющим 20 плотно совмещается с входной шахтой 21, а струя расплава попадает на лоток 22 и далее на кольцо 11.

Ширина кольца 11, его толшина, диаметр, а также толщина диска 10 тарели 9 подбираются в зависимости от необходимой производительности по волокну и температуры истекающего расплава.

Режим прогрева тарели 9 заключается в том, что расплав, попадая на кольцо 11, получает центробежное вращение, как бы "прилипая" и одновременно продвигаясь по нарезанным канавкам. Кольцо 11 имеет большую (более чем в 5 раз) теплопроводность относительно стального диска 10 и поэтому быстро разогревается, передавая тепловую энергию стальному диску 10 и далее валу 5, подшипникам 6 и 7, получающим охлаждение от корпуса 4 и воздушного потока от крыльчатки 8 через отверстия 12 и 13.

Режим прогрева тарели 9 является переходным, при котором образуются значительные выделения "корольков" (неволокнистые включения различных оксидов металлов, содержащихся в шихте - до 12%), а волокно имеет различные диаметры.

При полном прогреве тарели 9, достижении кольцом 11 краснооранжевого цвета (температура более 800 град.С) устанавливаются номинальные обороты (до 6500 об/мин) в зависимости от качества применяемой шихты.

При температуре кольца до 800 град.С и более наступают благоприятные условия оптимального режима образования минеральных волокон (далее волокон) с переходом ряда оксидов металлов в состав нитей волокон, вследствие чего волокна приобретают повышенные механические и пластические свойства, а концентрические канавки кольца 11 способствуют значительному увеличению длины волокон, превышающей 25 см при диаметрах в пределах 8-12 мкм.

Оптимальный режим волокнообразования обеспечивается установившимся процессом теплопередачи - "кольцо 11 - диск 10 - вал 5 - водоохлаждаемый корпус 4", а качественная сепарация волокон от "корольков" выполняется вытяжными воздушными потоками от дымососа (не показ.) в системе "сопловой аппарат 19 - тарель 9", при этом "корольки" как наиболее тяжелые фрагменты поступают в зону "А" и далее в сборник (не показ.), а волокна - в зону "В" на формирование ковра на конвейере камеры волокнообразования (не показ.).

Основные преимущества заявляемого устройства перед аналогами

1. Конструкция устройства обеспечивает большую производительность по волокну - до 200 и более кг/час (1500т/год и более) при малых энергозатратах (эл. двигатель до 1 кВт) без применения сжатого воздуха (на 50 кг раздува расплава требуется компрессор до 75 кВт - 10 м3/мин).

2. Конструкция композитной тарели совместно с сопловым аппаратом обеспечивает получение "легкого" (от 20 кг/м куб.), тонкого (8-12 мкм) и длинного (более 25 см) волокна с высокими механическими и пластическими свойствами, что обуславливает выпуск конкурентоспособной продукции (маты, плиты и др. изд.).

3. Малые габариты устройства L×В×Н соответственно (450×400×700) мм позволяют приспособить его во многих существующих производствах минеральных волокон.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО ВОЛОКНА | 2003 |

|

RU2236387C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО ВОЛОКНА (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2211193C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТАПЕЛЬНОГО НАНОТОНКОГО МИНЕРАЛЬНОГО ВОЛОКНА И ОБОРУДОВАНИЕ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2628856C2 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОЙ ВАТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2270810C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 2008 |

|

RU2392237C1 |

| Способ очистки минерального волокна и устройство для его осуществления | 1982 |

|

SU1234378A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ МИНЕРАЛЬНЫХ РАСПЛАВОВ | 2004 |

|

RU2278832C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРТОНКИХ ВОЛОКОН ИЗ МАГМАТИЧЕСКИХ ГОРНЫХ ПОРОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2175955C2 |

| Способ очистки минеральной ваты от корольков и устройство для его осуществления | 1981 |

|

SU1006397A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ ИЗ БАЗАЛЬТОВОГО СУПЕРТОНКОГО ВОЛОКНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2255910C1 |

Изобретение относится к устройствам получения минеральных волокон, в том числе базальтового волокна, которые находят широкое применение в машиностроении, текстильной, химической промышленности, стройиндустрии и других областях хозяйства. Технический результат - создание высокоэффективного и энергосберегающего устройства для получения высококачественного минерального волокна. Устройство содержит водоохлаждаемый корпус с помещенным в него полым вертикальным валом, внутри которого находится закрепленная крыльчатка для воздушного охлаждения подшипников вала. В нижней части устройства расположена композитная тарель, состоящая из кольца высокой теплопроводности с нарезанными на нем мелкими концентрическими канавками или по спирали, прочно соединенного со стальным диском тарели. 1 н. и 2 з.п. ф-лы, 1 ил.

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО ВОЛОКНА | 1991 |

|

RU2035409C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128149C1 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗАЛЬТОВЫХ ВОЛОКОН | 1992 |

|

RU2039715C1 |

| US 4526597 А, 02.07.1985 | |||

| JP 62138339 А1, 22.06.1987. | |||

Авторы

Даты

2008-07-27—Публикация

2005-11-22—Подача