Изобретение относится к машиностроению и может быть использовано при размерной электрохимической обработке (ЭХО),токопроводящих материалов.

Цель изобретения - расширение технологических возможностей за счет получения профилей регулярного рельефа с минимальным расстоянием между ними в продольном направлении.

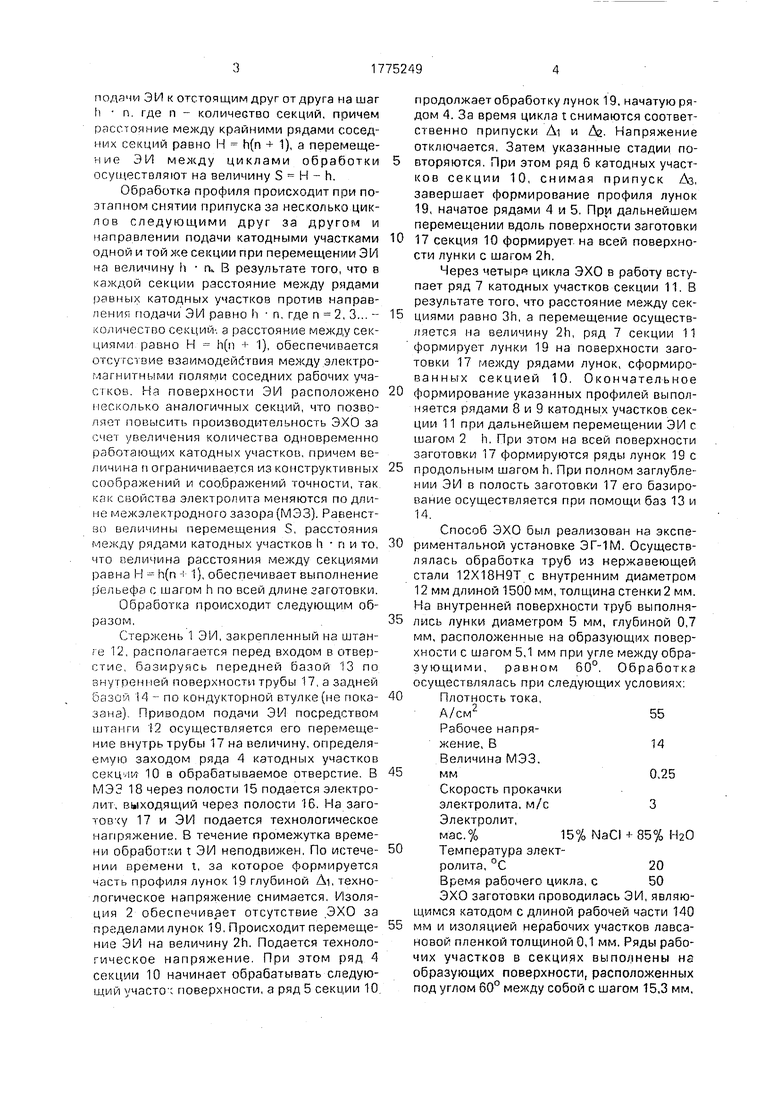

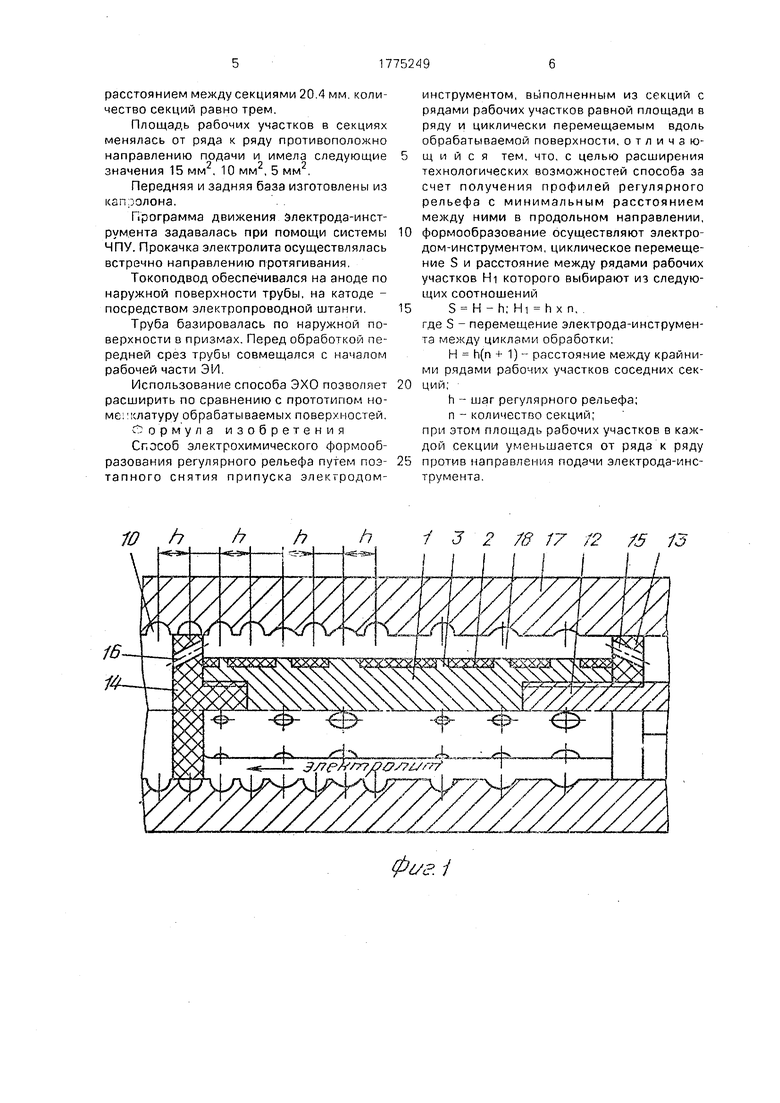

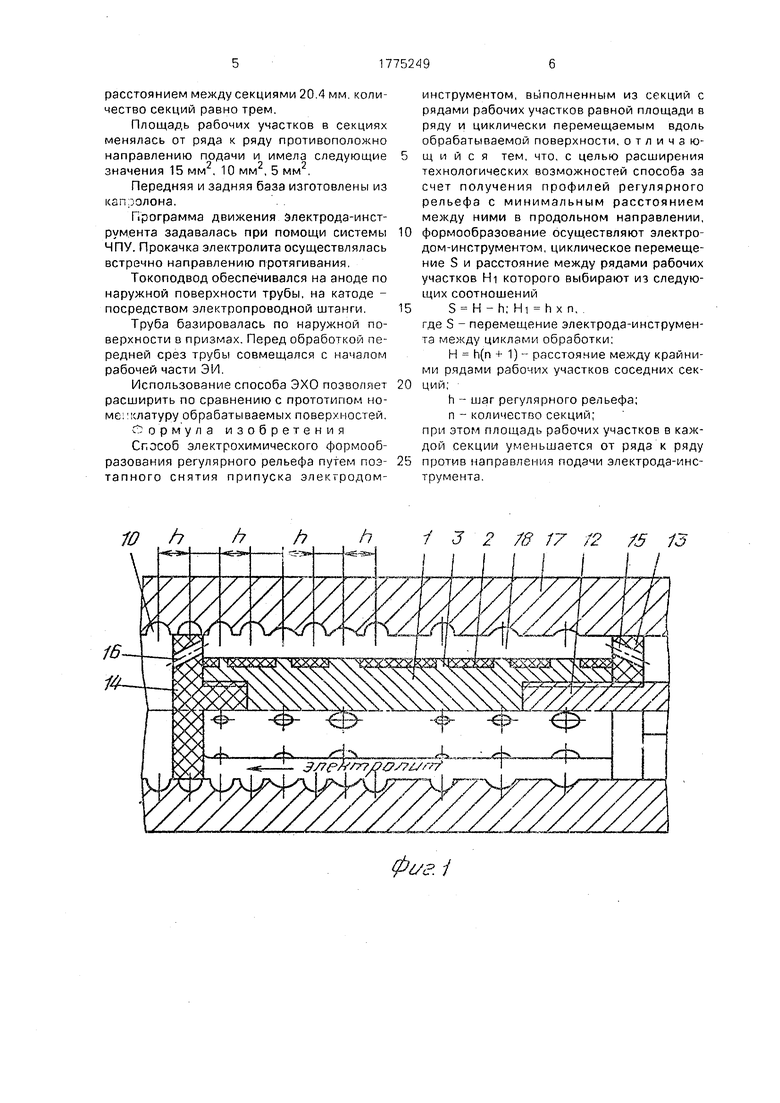

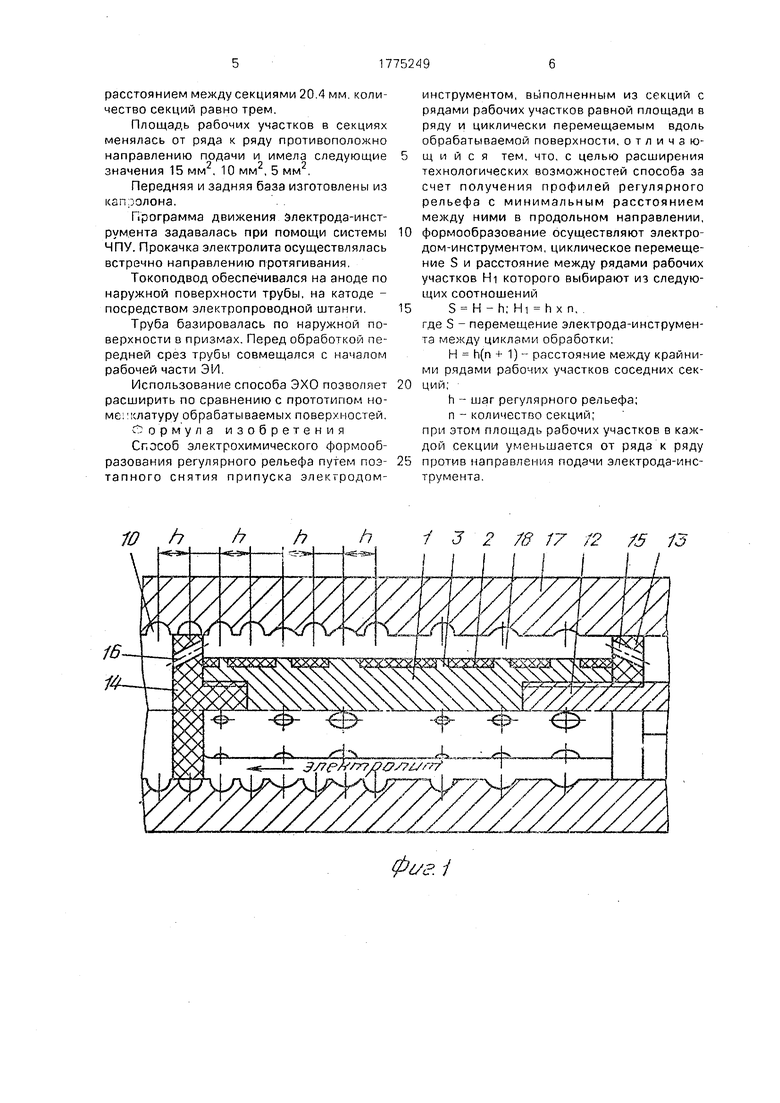

На фиг. 1 представлена схема обработки; на фиг. 2 - развертка поверхности электрода-инструмента (ЭЙ).

Способ осуществляется с помощью ЭЙ, являющегося катодом, который состоит из электропроводного стержня 1 с нанесенной на поверхность изоляцией 2, в которой вы-,

полнены отверстия под катодные участки 3, образующие ряды 4, 5, 6 и 1, 8, 9 равных катодных участков 3, находящиеся между собой на расстоянии 2 h, из которых состоят секции 10 и 11 с расстоянием между ними 3 h. Стержень 1 соединен с штангой 12, на которую навернута передняя база 13, и с задней базой 14. В базах 13 и 14 крестообразно выполнены полости 15 и 16 для прокачки электролита. Базы 13 и 14 контактируют с заготовкой 17. образуя межэлектродный зазор (МЭЗ) 18. Иг заготовке 17 после ЭХО образованы лунки 19. Секции ЭЙ выполнены аналогичными с рядами рабочих участков, площадь которых уменьшается от ряда f ряду против направления

подачи ЭИ к отстоящим друг от друга на шаг h п. где п - количество секций, причем расстояние между крайними рядами соседних секций равно Н h(n + 1), а перемещение ЭИ между циклами обработки осуществляют на величину S Н - h.

Обработка профиля происходит при поэтапном снятии припуска за несколько циклов следующими друг за другом и направлении подачи катодными участками одной и той же секции при перемещении ЭИ на величину li ru В результате того, что в каждой секции расстояние между рядами равных катодных участков против направления подачи ЭИ равно h п, где п 2, 3... -количество секций-, а расстояние между секциями равно Н h(ii + 1), обеспечивается отсутствие взаимодействия между электромагнитными полями соседних рабочих участков. На поверхности ЭИ расположено несколько аналогичных секций, что позволяет повысить производительность ЭХО за счет увеличения количества одновременно работающих катодньх участков, причем величина п ограничивается из конструктивных соображений и соо.бражений точности, так, как свойства электролита меняются подлине межэлектродного зазора (МЭЗ). Равенст8(5 величины перемещения S, расстояния между рядами катодных участков h п и то, что величина расстояния между секциями равна Н h(n + 1), обеспечивает выполнение рельефа с шагом h по всей длине заготовки.

Обработка происходит следующим образом.

Стержень 1 ЭИ, закрепленный на штанге 12, располагается перед входом в отверстие, базируясь передней базой 13 по анутреиней поверхности трубы 17, а задней базой 14 - по кондукторной втулке (не показана). Приводом подачи ЭИ посредством штанги 12 осуществляется его перемещение внутрь трубы 17 на величину, определяемую заходом ряда 4 катодных участков ceкцvlw 10 в обрабатываемое отверстие. В МЭЭ 18 через полости 15 подается электролит, выходяа ий через полости 16. На заготовчу 17 и ЭИ подается технологическое напряжение. В течение промежутка времени обработки t ЭИ неподвижен. По истечении времени t, за которое формируется часть профиля лунок 19 глубиной Ai, технологическое напряжение снимается. Изоляция 2 обеспечивает отсутствие ЭХО за пределами лунок 19, Происходит перемещение ЭИ на величину 2h, Подается технологическое напряжение. При этом ряд 4 секции 10 начинает обрабатывать следующий участос поверхности, а ряд 5 секции 10.

продолжает обработку лунок 19, начатую рядом 4. За время цикла t снимаются соответственно припуски Ai и Дг. Напряжение отключается. Затем указанные стадии повторяются. При этом ряд 6 катодных участков секции 10, снимая припуск Аз, завершает формирование профиля лунок 19, начатое рядами 4 и 5. При дальнейшем перемещении вдоль поверхности заготовки 17 секция 10 формирует на всей поверхности лунки с шагом 2h,

Через четыре цикла ЭХО в работу вступает ряд 7 катодных участков секции 11. В результате того, что расстояние между секциями равно 3h, а перемещение осуществляется на величину 2h, ряд 7 секции 11 формирует лунки 19 на поверхности заготовки 17 между рядами лунок, сформированных секцией 10, Окончательное формирование указанных профилей выполняется рядами 8 и 9 катодных участков секции 11 при дальнейшем перемещении ЭИ с шагом 2 h. При этом на всей поверхности заготовки 17 формируются ряды лунок 19 с продольным шагом h. При полном заглублении ЭИ в полость заготовки 17 его базирование осуществляется при помощи баз 13 и 14.

Способ ЭХО был реализован на экспериментальной установке ЭГ-1М. Осуществлялась обработка труб из нержавеющей стали 12Х18Н9Т с внутренним диаметром 12 мм длиной 1500мм, толщина стенки 2 мм. На внутренней поверхности труб выполнялись лунки диаметром 5 мм, глубиной 0,7 мм, расположенные на образующих поверхности с шагом 5,1 мм при угле между образующими, равном 60°. Обработка осуществлялась при следующих условиях; Плотность тока,

Рабочее напряжение, В14 Величина МЭЗ,

мм0,25

Скорость прокачки электролита, м/с3

Электролит,

мас.%15% NaCI + 85% ИаО

Температура электролита, °С20 Время рабочего цикла, с 50 ЭХО заготовки проводилась ЭИ, являющимся катодом с длиной рабочей части 140 мм и изоляцией нерабочих участков лавсановой пленкой толщиной 0,1 мм. Ряды рабочих участков в секциях выпо/.жены на образующих поверхности, расположенных под углом 60° между собой с шагом 15,3 мм.

расстоянием между секциями 20.4 мм. количество секций равно трем.

Площадь рабочих участков в секциях менялась от ряда к ряду противоположно направлению подачи и имела следующие значения 15 мм , 10 мм , 5 мм .

Передняя и задняя база изготовлены из капролона.. .

Гфограмма движения электрода-инструмента задавалась при помощи системы ЧПУ. Прокачка электролита осуществлялась встречно направлению протягивания.

Токоподвод обеспечивался на аноде по наружной поверхности трубы, на катоде посредством электропроводной штанги.

Труба базировалась по наружной поверхности в призмах. Перед обработкой передней срез трубы совмещался с началом рабочей части ЭЙ.

Использование способа ЭХО позволяет расширить по сравнению с прототипом номенклатуру обрабатываемых поверхностей.

Формула изобретения

Способ электрохимического формообразования регулярного рельефа путем поэтапного снятия припуска электродоминструментом, вьтолненным из секций с рядами рабочих участков равной площади в ряду и циклически перемещаемым вдоль обрабатываемой поверхности, отличающийся тем, что, с целью расширения технологических возможностей способа за счет получения профилей регулярного рельефа с минимальным расстоянием между ними в продольном направлении, формообразование осуществляют электродом-инструментом, циклическое перемещение S и расстояние между рядами рабочих участков Hi которого выбирают из следующих соотношений

S Н -h; Hi h X п, .

где S - перемещение электрода-инструмента между циклами обработки;

Н h(n + 1) - расстояние между крайними рядами рабочих участков соседних секций;

h - шаг регулярного рельефа;

п - количество секций; при этом площадь рабочих участков в каждой секции уменьшается от ряда к ряду против направления подачи электрода-инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрохимического формообразования регулярного рельефа | 1989 |

|

SU1696197A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ МАЛОЙ КРИВИЗНЫ СЕКЦИОННЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2389588C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ФАСОННЫХ ПОЛОСТЕЙ | 1999 |

|

RU2161551C1 |

| Электрод-инструмент | 1978 |

|

SU865590A1 |

| Устройство для электрохимической обработки ступенчатых валов | 2015 |

|

RU2623971C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ СОПРЯЖЕННЫХ ПОВЕРХНОСТЕЙ СЕКЦИОННЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ И ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2001 |

|

RU2210472C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2008 |

|

RU2401184C2 |

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2006 |

|

RU2330746C2 |

| Способ электрохимической обработки внутренних цилиндрических поверхностей | 1989 |

|

SU1692779A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО МИКРОФОРМИРОВАНИЯ | 2004 |

|

RU2255843C1 |

Использование: размерная электрохимическая обработка профилей регулярного рельефа с минимальным расстоянием ме5к- ду ними в продольном направлении. Сущность изобретения: формообразованиерегулярного рельефа осуществляется электродом - инструментом, перемещаемым вдоль обрабатываемой поверхности, состоящим из секций с рядами рабочих участков равной площади в ряду при позтапном снятии припуска согласно формируемого профиля 33 несколько циклов обработки рабочими участками, площадь которых дискретно уменьшается против направления подачи инструмента. Секции выполнены аналогичными с рядами рабочих участков, площадь которых уменьшается от ряда к ряду против направления подачи электрода - инструмента и отстоящими друг от друга на шаг h, п, где п - количество секций, причем расстояние между крайними рядами соседних секций равно Н = h(n -»• t), а перемещение электрода-инструмента между циклами обработки осуществляют на величину S = Н - h, 2 ил.слс

ф1/г.1

| Способ электрохимического формообразования регулярного рельефа | 1989 |

|

SU1696197A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-11-15—Публикация

1990-12-04—Подача