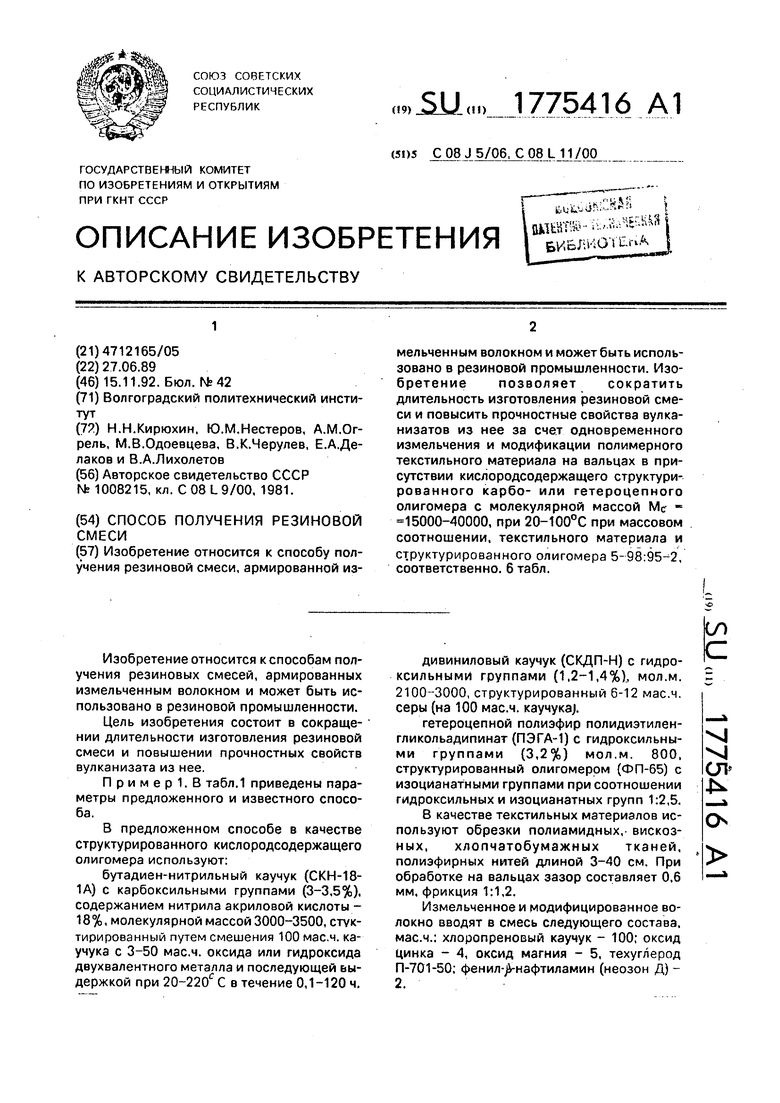

Изобретение относится к способам получения резиновых смесей, армированных измельченным волокном и может быть использовано в резиновой промышленности.

Цель изобретения состоит в сокращении длительности изготовления резиновой смеси и повышении прочностных свойств вулканизата из нее.

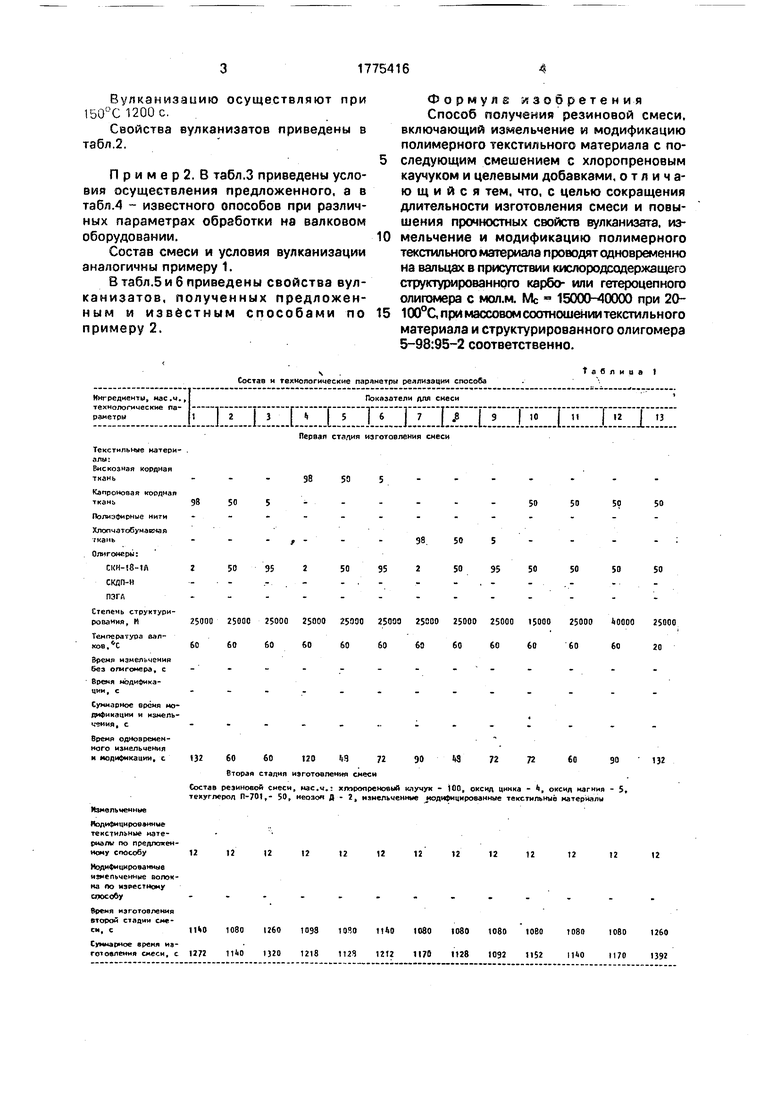

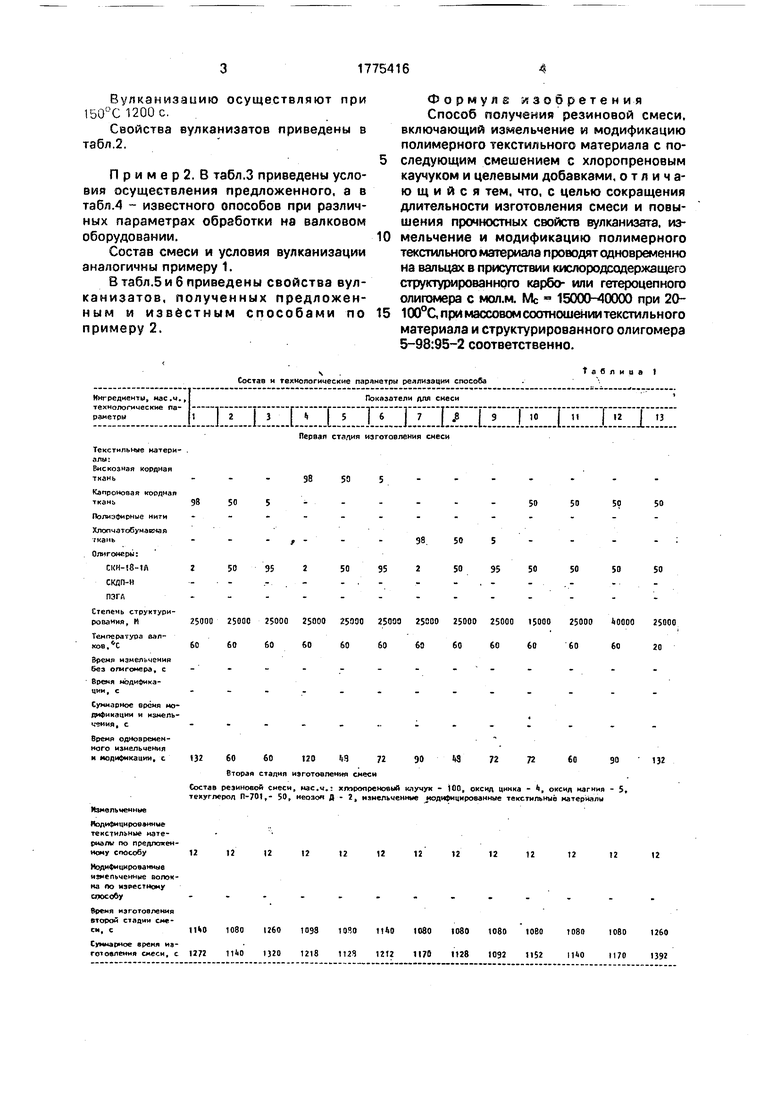

Пример1.В табл.1 приведены параметры предложенного и известного способа.

В предложенном способе в качестве структурированного кислородсодержащего олигомера используют:

бутадиен-нитрильный каучук (СКН-18- 1А) с карбоксильными группами (3-3,5%), содержанием нитрила акриловой кислоты - 18%, молекулярной массой 3000-3500, стук- тирированный путем смешения 100 мас.ч. каучука с 3-50 мас.ч. оксида или гидроксида двухвалентного металла и последующей выдержкой при 20-220 С в течение 0,1-120 ч.

дивиниловый каучук (СКДП-Н) с гидро- ксильными группами (1,2-1,4%), мол.м. 2100-3000, структурированный 6-12 мас.ч. серы (на 100 мас.ч. каучука).

гетероцепной полиэфир полидиэтилен- гликольадипинат (ПЭГА-1) с гидроксильны- ми группами (3,2%) мол.м. 800, структурированный олигомеррм (ФП-65) с изоцианатными группами при соотношении гидроксильных и изоцианатных групп 1:2,5.

В качестве текстильных материалов используют обрезки полиамидных,- вискозных, хлопчатобумажных тканей, полиэфирных нитей длиной 3-40 см. При обработке на вальцах зазор составляет 0,6 мм, фрикция 1:1,2.

Измельченное и модифицированное волокно вводят в смесь следующего состава, мас.ч.: хлоропреновый каучук - 100; оксид цинка - 4, оксид магния - 5, техуглерод П-701-50; фенил- -нафтиламин (неозон Д) - 2.

сл

С

СЛ

J сЈ

Вулканизацию осуществляют при 1ЬО°С 1200с.

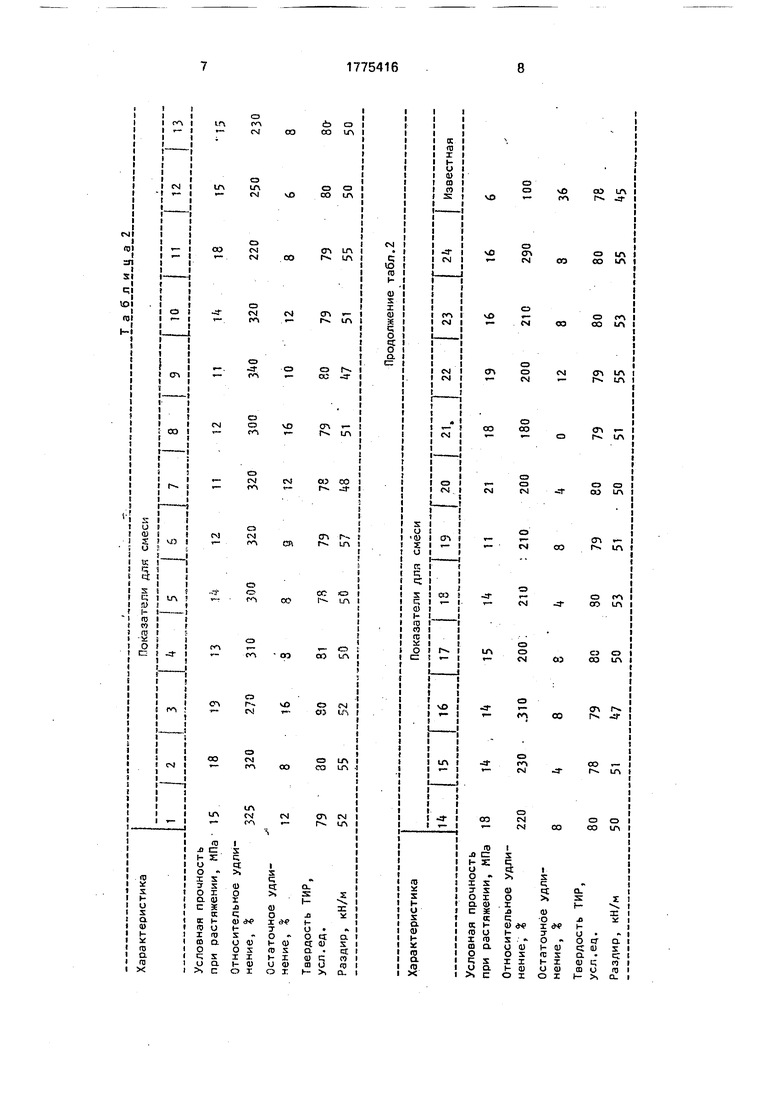

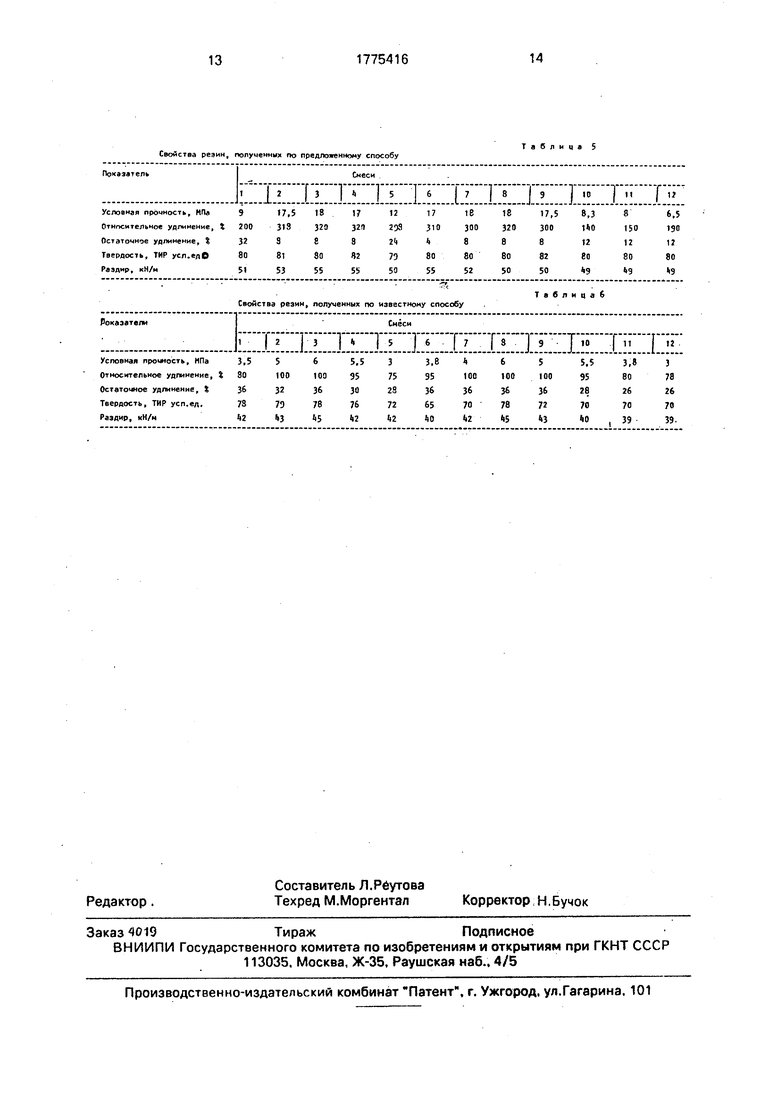

Свойства вулканизатов приведены в табл.2.

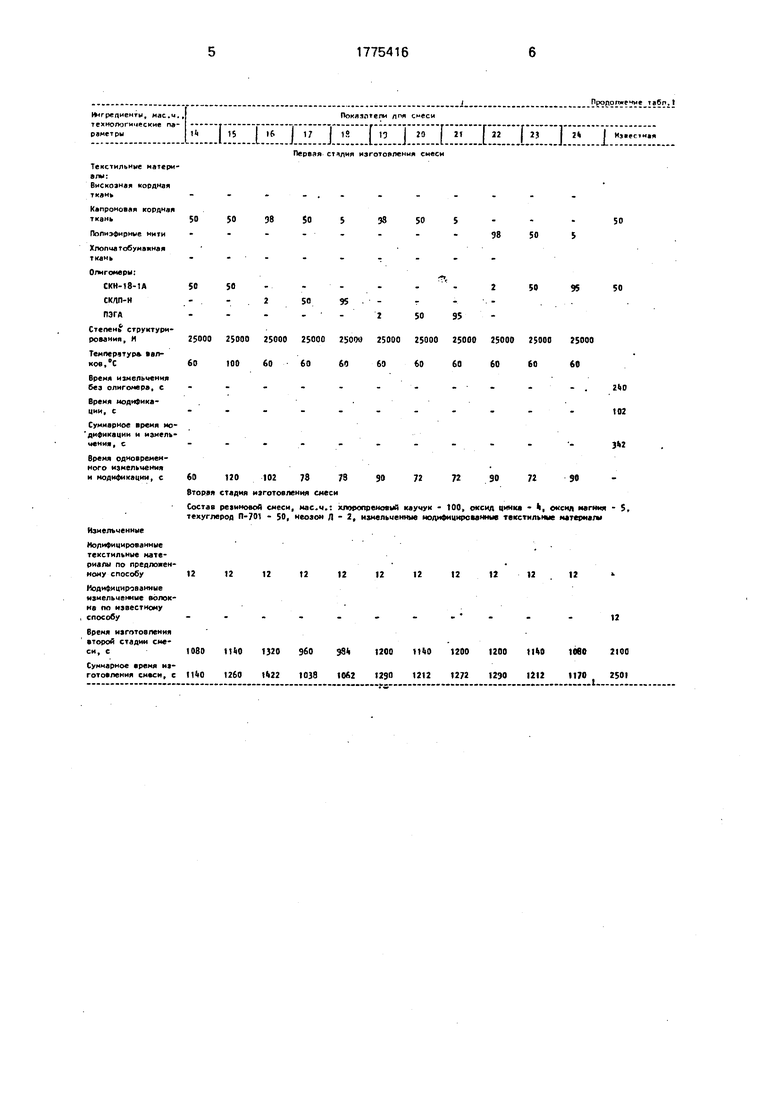

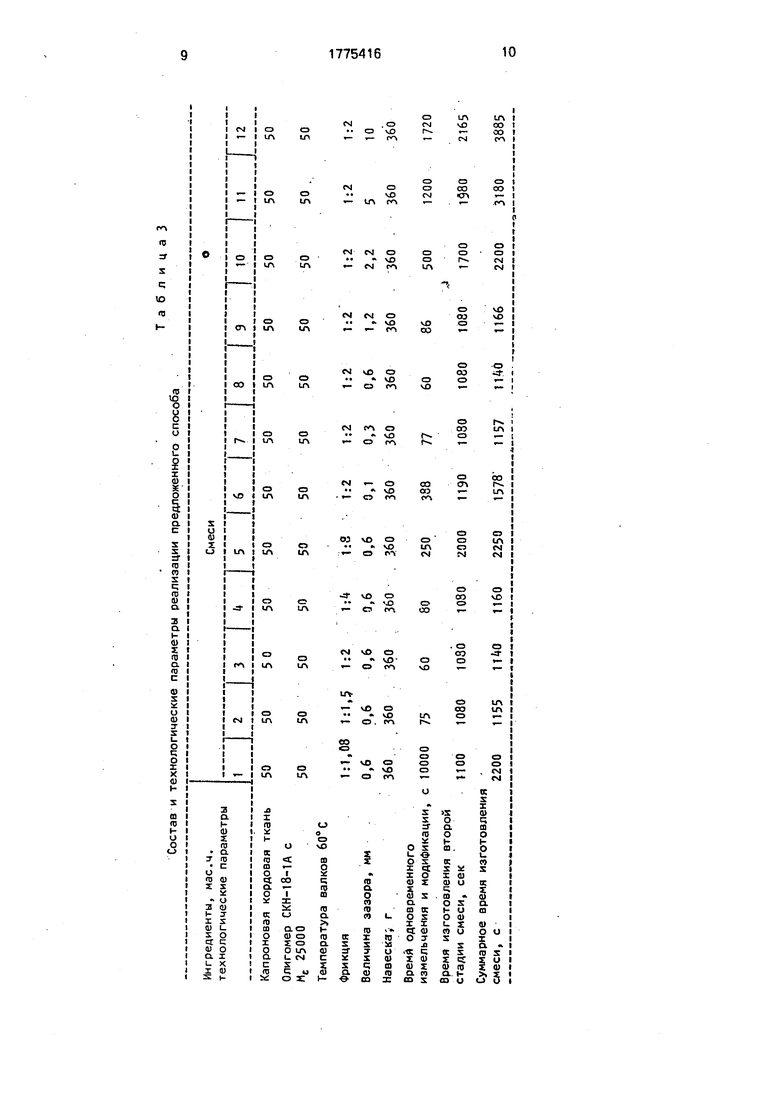

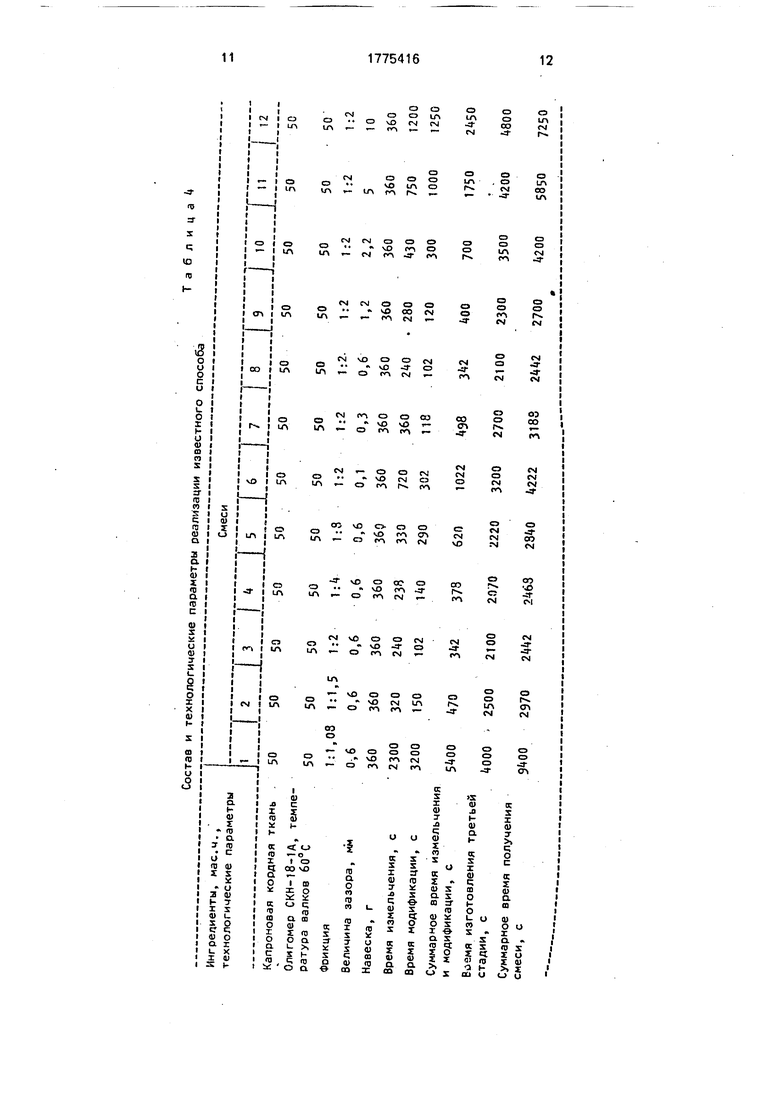

Пример 2, В табл.3 приведены условия осуществления предложенного, а в табл.4 - известного способов при различных параметрах обработки на валковом оборудовании.

Состав смеси и условия вулканизации аналогичны примеру 1.

В табл.5 и б приведены свойства вулканизатов, полученных предложенным и известным способами по примеру 2.

Формула изобретения Способ получения резиновой смеси, включающий измельчение и модификацию полимерного текстильного материала с последующим смешением с хлоропреновым каучуком и целевыми добавками, отличающийся тем, что, с целью сокращения длительности изготовления смеси и повышения прочностных свойств вулканизата, измельчение и модификацию полимерного текстильного материала проводят одновременно на вальцах в присутствии кислородсодержащего структурированного карбо- или гетероцепного олигомера с мол.м. Мс - 15000-40000 при 20100°С, при массовом соотношении текстильного материала и структурированного олигомера 5-98:95-2 соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения резиновой смеси | 1989 |

|

SU1775423A1 |

| Вулканизуемая резиновая смесь | 1981 |

|

SU992529A1 |

| Морозостойкая резиновая смесь на основе комбинации бутадиен-нитрильного и бутадиенового каучуков для эксплуатации в углеводородных средах | 2024 |

|

RU2826731C1 |

| СПОСОБ ПОВЕРХНОСТНОГО МОДИФИЦИРОВАНИЯ РЕЗИН | 1997 |

|

RU2129129C1 |

| СПОСОБ ПОВЕРХНОСТНОГО МОДИФИЦИРОВАНИЯ РЕЗИН | 1997 |

|

RU2129128C1 |

| СПОСОБ ПОВЕРХНОСТНОГО МОДИФИЦИРОВАНИЯ РЕЗИН | 1997 |

|

RU2129130C1 |

| Способ получения резиновой смеси | 1981 |

|

SU979397A1 |

| Резиновая смесь | 1989 |

|

SU1776669A1 |

| Вулканизуемая вспениваемая резиновая смесь | 1981 |

|

SU1024467A1 |

| Резиновая смесь | 1982 |

|

SU1054378A1 |

Изобретение относится к способу получения резиновой смеси, армированной измельченным волокном и может быть использовано в резиновой промышленности. Изобретение позволяет сократить длительность изготовления резиновой смеси и повысить прочностные свойства вулка- низатов из нее за счет одновременного измельчения и модификации полимерного текстильного материала на вальцах в присутствии кислородсодержащего структурированного карбо- или гетероцепного олигомера с молекулярной массой Me - 15000-40000, при 20-100°С при массовом соотношении, текстильного материала и структурированного олигомера 5-98:95-2, соответственно. 6 табл.

Состав и технологические параметры реализации способа

Первая стадия изготовления смеси

Текстильные материалы:

Вискозная кордная ткань

Капроновая кордная ткань

Полиэфирные нити

Хлопчэтобумакная гкань

Ояигомеры: СКН-18-1Й СКДП-Н ПЭГй

Степень структурирования , Н

Температура вал- ков, Ч

Время измельчения без олигомера, с Время модификации, с

Суммарное время модификации и измельчения , с

время одновременного измельчения и модификации, с

9850

9850

50

50

50

50

t.-.98505----

г 50 95250952509550505В50

25000 25000 2500025000250002500925000250002500015000250001(000025000

60 60 6060606060606060606020

132 60 60 120 И 72 ЭО И 72 72 60 90 вторая стадия изготовления смеси

Состав резиновой снеси, мае.ч.: хтролреновыи каучук - 100, оксид цинка - Ь, оксид магния - 5, техуглерод П-701,- 50, неозон Д - 2, измельченные модифицированные текстильные материалы

132

Измельченные

Кодифицированные текстильные материалы по предложенному способу

Модифицированные «гмепьченные волокна по изрестному способу

Время изготовления второй стадии смеем, с

Суммарное время изготовления смеси, с.

12

12

12

12

12

12

12

12

12

12

12

1080 1260 1098 1040 1140 1080 1080 1080 108010801080

1272 НЮ 1320 1218 1124 1212 1170 М28 1092 1152Н401170

Таблица I

50

50

50

50

132

12

12

12

12

12

12

12

1260 1392

Первая стчлия изготовления смеси

Текстильные материалы:

Вискозная кордная ткань

Капроновая кордная ткань

Полиэфирные нити

Хлолиа тобумажная ткань

Олнгомеры: СКН-18-1А СКДП-Н ПЭГД

Степень 1 структурирования, И

Температур валков, Ч

Время измельчения без олигомера, с

Время модификации, с

Суммарное время мо- дификации и измельчения, с

Время одновременного измельчения и модификации, с

50

50 Э8 50

38 50

50

98 50

50 50 ------ 2 50 95 50

2 50 95

2 50 95 25000 25000 25000 25000 2SOOO 25000 25000 25000 2SOOO 25000 25000 60 100 60 60 60 60 60 60 60 60 60

- . ZltO 102

- з«

60 120 102 73 7S 90 72 72 90 72 90

Вторая стадия изготовления смеси

Состав резиновой смеси, мае.ч.: хлоролреиоямн каучук - 100, оксид цинк - ч, оксид магния - 5, техуглерод П-701 - 50, неозон Л - 2, измельченные модифицированные текстильные материалы

Измельченные

Молифицированные текстильные материалы по предложенному способу

Кодифицированные измельченные волокне по известному способу

Время изготовления второй стадии смеси, с

Суммарное время изготовления снеси, с

12121212

12

12121212

12

12

12

1080 1160 1320 96093 11200 1140 1200 1200 114010802100

ММ) 1260 1ч22 1038 1062 1290 1212 1272 1290 1212 1170 2501

38 50

50

98 50

12121212

12

12

12

Свойства резин, полученных по предложенному способу

Пркэзател

Свойства резин, полученных по известному способу

Рок

Таблица 5

Снеси

Таблмцаб

Снеси

| Вулканизуемая резиновая смесь | 1981 |

|

SU1008215A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1992-11-15—Публикация

1989-06-27—Подача