Изобретение относится к способам поверхностного модифицирования резин, может быть использовано при изготовлении уплотнительных узлов трения и позволяет уменьшить коэффициент трения и повысить износостойкость резин при трении по металлам.

Наиболее близким является способ модификации вулканизатов на основе ненасыщенных полярных (хлоропреновых) каучуков растворами пирогаллола или пирокатехина в органическом растворителе в соотношении 1:9-19 в течение 1-10 ч с последующей сушкой для удаления растворителя и термообработкой при 100-150oC в течение 1-4 ч. Способ позволяет регулировать поверхностную прочность (твердость) резин в широких пределах (а. с. SU N 1047926, C 08 J 7/12, 1983).

Недостатком данного технического решения является невозможность его использования при работе с другими каучуками и незначительное уменьшение коэффициента трения.

Задачей предлагаемого изобретения является разработка способа поверхностного модифицирования резин, позволяющего получать резины с меньшим коэффициентом трения по металлам для использования в уплотнительных узлах трения.

Техническим результатом является увеличение износостойкости резин.

Представленный технический результат достигается способом поверхностного модифицирования резины на основе карбоцепных каучуков, включающим обработку резины раствором реакционноспособного вещества в органическом растворителе в течение 5-7 ч с последующей сушкой до удаления растворителя и термообработкой, причем в качестве реакционноспособного вещества используют 2- меркаптобензтиазол и серу в сочетании с ультрадисперсным порошком твердых смазочных материалов, выбранных из группы: диселенид вольфрама, диселенид молибдена, дисульфид вольфрама и дисульфид молибдена, при следующем соотношении компонентов, мас.ч.:

Органический растворитель - 100

2-меркаптобензтиазол - 4-5

Сера - 1-2

Указанный ультрадисперсный порошок твердых смазочных материалов - 8-10

при этом термообработку проводят при температуре вулканизации в течение 40-60 мин.

В качестве твердых смазочных материалов использовали ультрадисперсные порошки, выбранные из группы: диселенид вольфрама WSe2, диселенид молибдена MoSe2, дисульфид вольфрама WS2 и дисульфид молибдена MoS2 с размерами частиц от 0,01 до 0,1 мкм, как наиболее эффективные для достижения поставленной цели.

Использование ультррадисперсного порошка, способного образовывать устойчивые ультродисперсии в органическом растворителе, приводит к дополнительному уменьшению коэффициента трения резин по металлу и повышению износостойкости за счет того, что в процессе набухания в растворе реакционноспособного вещества создаются условия для диффузии твердых ультрадисперсных частиц, находящихся во взвешенном состоянии, с поверхности резины в объем за счет транспортировки микрочастиц молекулами дифундирующего растворителя. Последующая сушка приводит к диффундированию на поверхность и испарению растворителя, в то время как молекулы вулканизующей группы и большая часть твердых ультрадисперсных частиц твердых смазочных материалов остаются в поверхностном слое. Последующая термообработка при температуре вулканизации в пределах плато приводит к закреплению ультрадисперсных частиц. Уменьшение коэффициента трения и повышение износостойкости обусловлены тем, что при трении резины по несмазанной металлической поверхности микрочастицы неорганических добавок "вырываются" из резины и образуют "смазку" на границе трения, что, в свою очередь, снижает коэффициент трения и увеличивает износостойкость резины.

Органический растворитель внедряется между макромолекулами вулканизационной сетки и доставляет ультрадисперсный порошок на заданную глубину.

2-меркаптобензтиазол и сера способствуют закреплению ультрадисперсных частиц твердых смазочных материалов в модифицированном слое при последующей сушке резины с выводом растворителя и термообработке при температуре вулканизации в пределах плато.

Способ осуществляется следующем образом.

Приготовление реакционноспособного вещества производится следующим образом: сначала в растворитель добавляют 2-меркаптобензтиазол и серу до полного растворения, а затем при интенсивном перемешивании - ультрадисперсный порошок твердых смазочных материалов до получения устойчивой суспензии.

Обработку резиновых образцов или изделий ведут в растворе реакционноспособного вещества в течение 5-7 часов, что обеспечивает толщину модифицированного слоя. После этого осуществляется сушка до полного удаления растворителя. Далее проводится термообработка при температуре вулканизации (в пределах плато) в течение 40-60 минут. Предлагаемое техническое решение иллюстрируется примерами.

Пример 1. В качестве объекта используют вулканизаты резиновой смеси на основе комбинации бутадиен-нитрильных каучуков, используемой для изготовления масло-бензостойких изделий для буровой техники, следующего состава: (мас. ч. на 100 мас. ч. каучука):

Бутадиен-нитрильный каучук СКН-40М - 80,0

Бутадиен-нитрильный каучук СКН-18М - 20,0

Тиурам - 2,5

Альтакс - 4,0

Оксид цинка - 5,0

Кумарониденовая смола - 2,0

Неозон "Д" - 2,0

Масло ПН-6 - 4,0

Технический углерод П 803 - 20,0

Технический углерод П 324 - 55,0

Температура вулканизации - 150oC.

Применяется раствор реакционноспособного вещества следующего состава, мас.ч.:

Диоксан - 100,0

2-меркаптобензтиазол - 4,0

Сера - 2,0

Ультрадисперсный порошок твердых смазочных материалов - 8,0

Приготовленным раствором обрабатывают поверхность резиновых образцов в течение 5-7 ч. После этого осуществляют сушку в воздушном термостате при 60-70oC до полного удаления растворителя (постоянной массы). Далее проводят термообработку при 150oC в течение 40-60 мин.

Износостойкость определяют по массовой интенсивности износа

Jg = g/Sn•i,

где g - потеря массы образца при фактической площади контакта Sn на пути трения i.

Коэффициент трения по стали определяют на машине трения типа СМГ-1 по стандартным методикам.

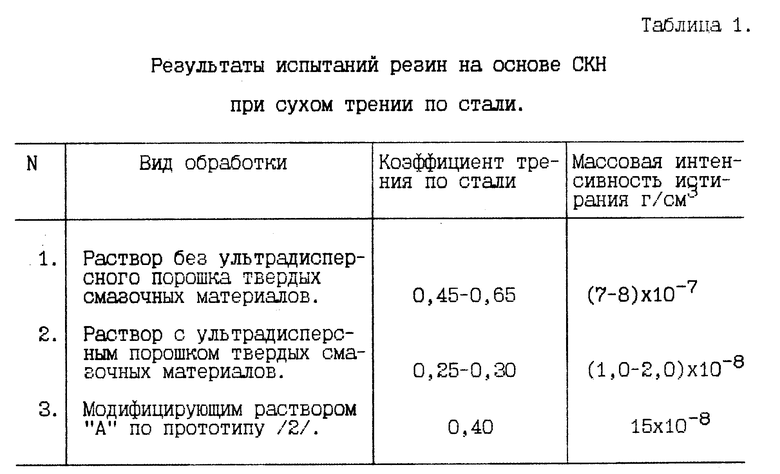

Полученные данные приведены в таблице 1.

Пример 2. Вулканизаты резиновой смеси на основе изопренового, дивинилового и бутадиен-стирольного каучуков для массовых РТИ состава (мас.ч. на 100 мас.ч. каучука):

Изопреновый каучук СКИ-3 - 33,0

Дивиниловый каучук СКД - 33,0

Бутадиен-стирольный каучук СКМС-ЗОАРКМ - 34,0

Сера - 2,0

Сульфенамид Ц - 1,5

Оксид цинка - 3,0

Канифоль - 2,0

Стеарин - 1,0

Смола стирольноиденовая - 3,0

Масло ПН-6Ш - 12,0

Микровоск - 2,0

N-нитрозодифениламин - 0,7

Продукт 4010 A - 1,0

Химол ЭД - 2,0

Техуглерод П 234 - 60,0

Температура вулканизации - 143oC.

Раствор реакционноспособного вещества состава, мас.ч.:

Бензол - 100,0

2-меркаптобензтиазол - 5,0

Сера - 1,0

Ультрадисперсный порошок твердых смазочных материалов - 10,0

Приготовление раствора и режимы обработки аналогичны примеру 1, только температура термообработки 143oC.

Результаты испытаний приведены в таблице 2.

Из приведенных данных видно, что предлагаемый способ поверхностного модифицирования резины обеспечивает наименьший коэффициент трения и минимальный износ при сухом трении по металлам.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЕРХНОСТНОГО МОДИФИЦИРОВАНИЯ РЕЗИН | 2005 |

|

RU2307842C2 |

| СПОСОБ ПОВЕРХНОСТНОГО МОДИФИЦИРОВАНИЯ РЕЗИН | 1997 |

|

RU2129129C1 |

| СПОСОБ ПОВЕРХНОСТНОГО МОДИФИЦИРОВАНИЯ РЕЗИН | 1997 |

|

RU2129128C1 |

| СПОСОБ ПОВЕРХНОСТНОГО МОДИФИЦИРОВАНИЯ РЕЗИН | 2000 |

|

RU2202566C2 |

| СПОСОБ ПОВЕРХНОСТНОГО МОДИФИЦИРОВАНИЯ РЕЗИН | 1999 |

|

RU2169159C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ СОВМЕЩЕНИЯ РЕЗИНОВОЙ КРОШКИ С ИНГРЕДИЕНТАМИ РЕЗИНОВЫХ СМЕСЕЙ | 2001 |

|

RU2216555C2 |

| СПОСОБ ПОВЕРХНОСТНОГО МОДИФИЦИРОВАНИЯ РЕЗИНЫ | 1986 |

|

SU1445159A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ОСНОВЕ ФТОРКАУЧУКА | 2002 |

|

RU2232780C2 |

| СПОСОБ МОДИФИКАЦИИ РЕЗИН | 2002 |

|

RU2230077C2 |

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ | 2002 |

|

RU2236423C1 |

Изобретение относится к способам поверхностного модифицирования резин на основе карбоцепных каучуков, может быть использовано при изготовлении уплотнительных узлов трения и позволяет уменьшить коэффициент трения по металлам и повысить износостойкость резин. Способ заключается в обработке резин раствором реакционноспособных веществ в органическом растворителе с последующей обработкой при температуре вулканизации в течение 40-60 мин, причем в качестве реакционноспособных веществ используют 2-меркаптобензтиазол и серу в сочетании с ультрадисперсным порошком твердых смазочных материалов при концентрации 4-5, 1-2 и 8-10 мас.ч. соответственно и обработку резины осуществляют в течение 5-7 ч. 2 табл.

Способ поверхностного модифицирования резины на основе карбоцепных каучуков, включающий обработку резины раствором реакционноспособного вещества в органическом растворителе в течение 5 - 7 ч с последующей сушкой до удаления растворителя и термообработкой, отличающийся тем, что в качестве реакционноспособного вещества используют 2-меркаптобензтиазол и серу в сочетании с ультрадисперсным порошком твердых смазочных материалов, выбранных из группы: диселенид вольфрама, диселенид молибдена, дисульфид вольфрама и дисульфид молибдена, при следующем соотношении компонентов, мас.ч.:

Органический растворитель - 100

2-Меркаптобензтиазол - 4 - 5

Сера - 1 - 2

Указанный ультрадисперсный порошок твердых смазочных материалов - 8 - 10

при этом термообработку проводят при температуре вулканизации в течение 40 - 60 мин.

| Способ модификации вулканизаторов | 1981 |

|

SU1047926A1 |

| Способ модификации поверхности резиновых изделий | 1989 |

|

SU1700015A1 |

| Картографический столик | 1984 |

|

SU1449844A1 |

| ПОГРУЖНАЯ НАСОСНАЯ УСТАНОВКА | 2003 |

|

RU2247264C2 |

Авторы

Даты

1999-04-20—Публикация

1997-03-12—Подача