Известны головки для вибродуговой наплавки, содержащие подающие ролики и вибрирующую люльку, воздействующую на электрод. Колебания в таких головках сообщаются не непосредственно проволоке-электроду, а через хоботок или другой промежуточный элемент механизма вибрации. При этом движение электродной проволоки сопровождается трением скольлсения непрерывно движущейся проволоки о стенки направляющего канала хоботка. В результате износа поверхности направляющего канала увеличивается зазор, что вызывает ухудшение условий наплавки. Применение криволинейных хоботков исключает возможность наплавки порощковыми проволоками, оболочка которых склонна к излому при изгибе и не позволяет осуществлять наплавку электродами в виде прутков из бронзы и других сплавов, плохо работающих на изгиб.

Предлагаемая головка отличается от известных тем, что подающие ролики расположены непосредственно на вибрирующей люльке. Такое выполнение механизма вибрации позволяет передавать колебания непосредственно проволоке-электроду, что улучщает стабильность параметров процесса вибродуговой наплавки.

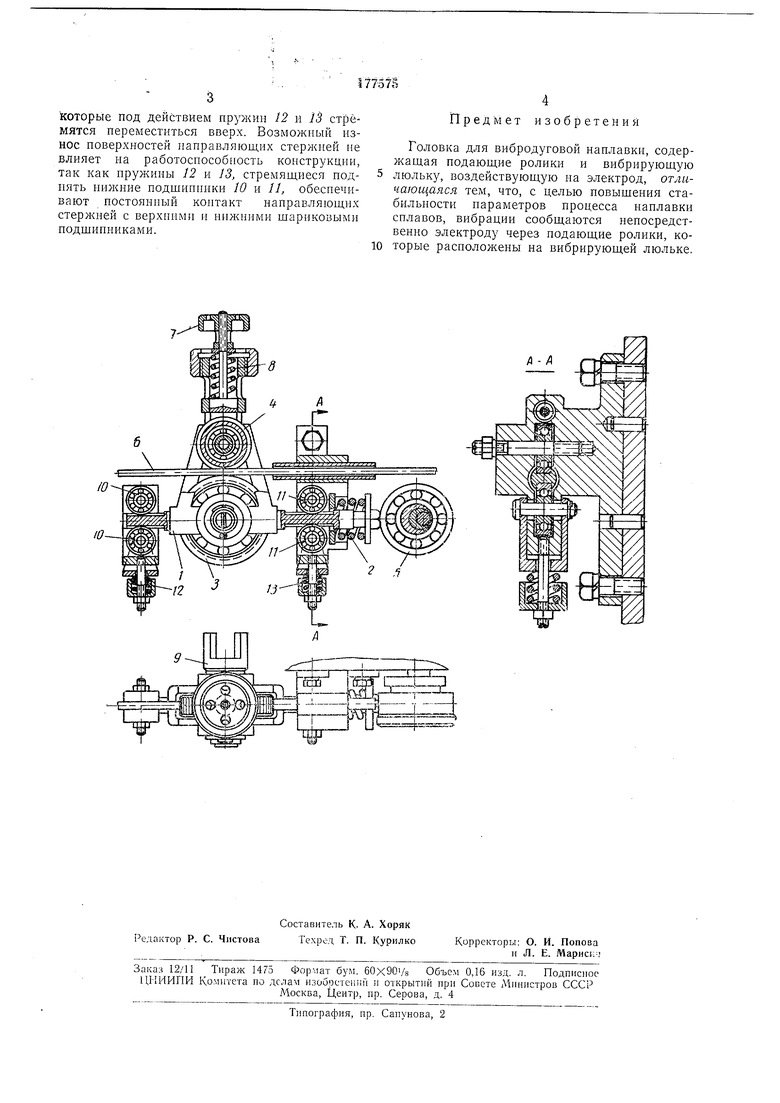

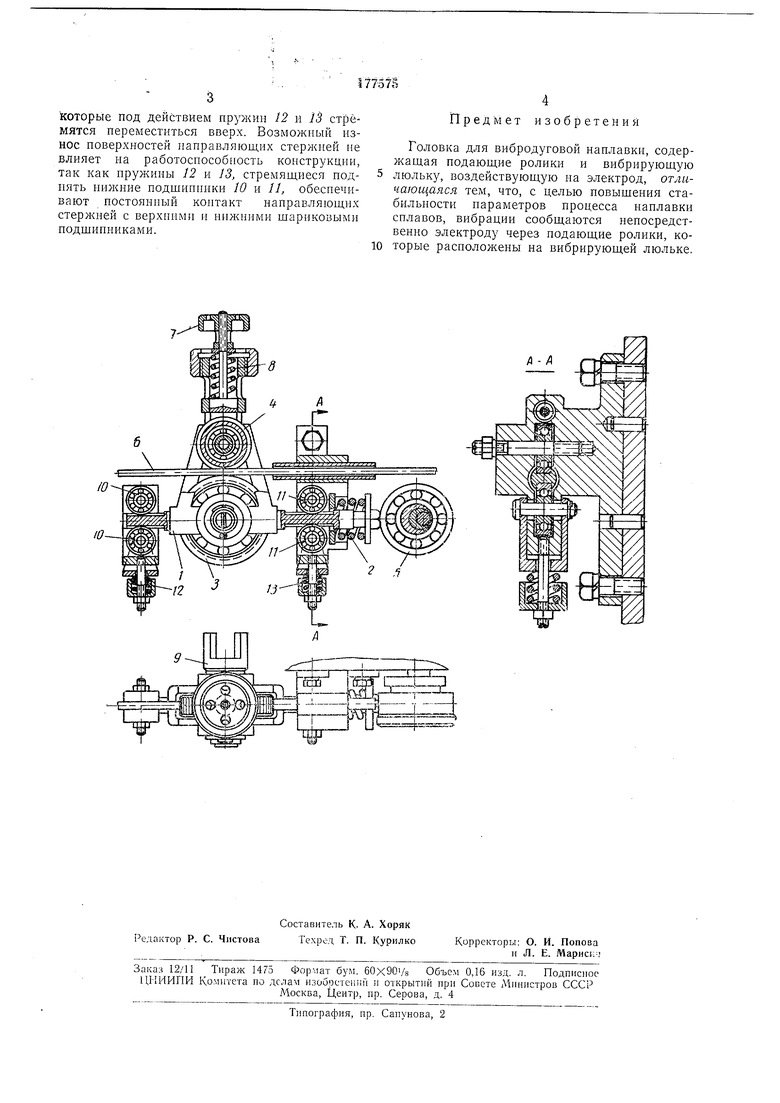

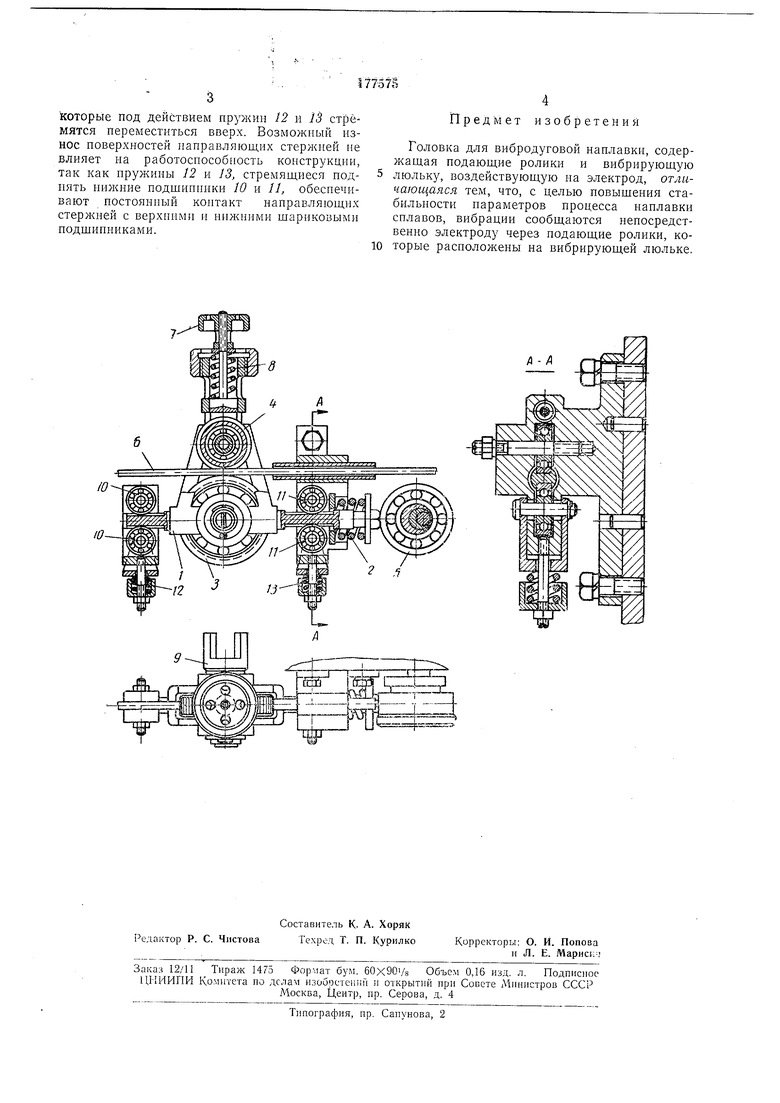

В корпусе люльки /, находящейся под воздействием пружины 2, смонтированы подающий 3 и приБ пмной 4 ролики. Вращение эксцентрично установленного щарикового подщппника 5 вызывает возвратно-поступательное движение люльки /. При заправке электродной проволоки 6 прижимной ролик 4 перемещается вверх с помощью гайки 7. В рабочем состоянии электродная проволока в результате действия пружины 8 оказывается за0щемленной между подающим и прижимным роликами. Вращение ролику 3, обеспечивающему подачу проволоки в зону наплавки, передается от коробки передач посредством

5 двойного крестообразного шарнира с вилкой 9. Корпуса люльки, роликов, оси и гайки максимально облегчены выточками, отверстиями и окнами для сведения массы колеблющегося узла к минимуму. Путем изменения взаимного

0 расположения эксцентричных втулок, на поверхности одной из которых смонтирован подшипник 5, достигается получение требуемой амплитуды вибрации. Возвратно-поступательное движение люльки осуществляется при качении ее направляющих стержней по наружным поверхностям щариковых подщинников, в результате чего трение скольжения практически исключается. Верхние подшипники 10 и 11 установлены на неподвижных осях, а

которые под действием пружин 12 и 13 стрёмятся переместиться вверх. Возможиый износ поверхностей направляющих стерл ней ие влияет на работоспособность конструкции, так как пружины 12 и 13, стремящиеся поднять нижние подщинннки 10 и 11, обеспечивают постоянный контакт направляющих стержней с верхними и ннжннми шариковыми подщипниками.

Предмет изобретений

Головка для вибродуговой наплавки, содержащая подающие ролики и вибрирующую люльку, воздействующую на электрод, отличающаяся тем, что, с целью повыщения стабильности параметров нроцесса наплавки сплавов, вибрации сообщаются неносредственно электроду через подающие ролики, которые расположены на вибрирующей люльке.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОЛОВКА ДЛЯ ВИБРОДУГОВОЙ НАПЛАВКИ | 1973 |

|

SU433982A1 |

| ГОЛОВКА ДЛЯ ВИБРОДУГОВОЙ НАПЛАВКИ | 1972 |

|

SU339360A1 |

| Головка для вибродуговой наплавки | 1975 |

|

SU556009A2 |

| ГОЛОВКА ДЛЯ ВИБРОДУГОВОЙ НАПЛАВКИ | 1973 |

|

SU377224A1 |

| ЭЛЕКТРОМАГНИТНЫЙ ВИБРАТОР | 1971 |

|

SU309786A1 |

| Механизм подачи проволоки и сообщения ей продольных вибраций | 1978 |

|

SU733904A1 |

| Головка для вибродуговой наплавки | 1975 |

|

SU527266A1 |

| Механизм для импульсной подачи проволоки | 1987 |

|

SU1423316A1 |

| АВТОМАТ ДЛЯ ВИБРОДУГОВОЙ НАПЛАВКИ | 1972 |

|

SU348311A1 |

| ГОЛОВКА ДЛЯ ВИБРОДУГОВОЙ НАПЛАВКИ | 1971 |

|

SU427820A1 |

Даты

1966-01-01—Публикация