Изобретение относится к сельскохозяйственному машиностроению, преимущественно к устройствам автоматического управления транспортерами-загрузчиками картофеля.

Известны транспортеры-загрузчики картофеля.состоящие из приемного бункера с днищем в виде транспортера, наклонного транспортера и выгрузного транспортера (транспортер типа ТЗК-30). Выгрузной транспортер закреплен на вертикальной и горизонтальной осях и имеет приводы для поворота вокруг этих осей. Недостатком таких устройств является то, что они имеют только ручное управление приводами. В связи с тем, что агротребованиями предусматривается высота падения картофеля на уровне 30 см, оператор вынужден практически непрерывно воздействовать на органы управления, а так же от оператора требуется непрерывно наблюдать за высотой падения картофеля. Кроме того эти операции утомительны. Оператор не в состоянии выполнять их длительное время и вынужден увеличивать высоту падения картофеля, которая во много раз превышает допустимую норму. В результате возникают механические повреждения картофеля.

Известное устройство управления транспортером-загрузчиком картофеля состоит из двух датчиков, импульсного элемента, привода поворота транспортера вокруг вертикальной оси соединенных последовательно, другого импульсного элемента и привода поворота транспортера вокруг горизонтальной оси соединенных последовательно, а так же концевого переключателя, обеспечивающего переключение цепей датчиков, реверс привода поворота транспортера вокруг вертикальной оси и обеспечивающего команду на поворот транспортера вокруг горизонтальной оси и упоры, ограничивающие угол поворота транспортера вокруг вертикальной оси, установленные на вертикальной оси транспортера и воздействующие на концевой пе- рекл ючател ь. Данное устройство принимается за прототип.

Прототип имеет следующие недостатки:

- работа транспортера возможна-только над горизонтальной поверхностью, так как при работе над неровной поверхностью насыпи или почвы возможны случаи, когда выгрузной конец транспортера будет упираться в возвышения, что влечет за собой поломки или транспортера или привода его поворота вокруг вертикальной оси, пли датчиков.

-при неравномерном давлении в шинах колес, на которых устанавливается транспортер, возникают такие же недостатки;

-при начале формирования насыпи, когда необходимо заполнить пространство

между двумя насыпями картофеля (предварительное выравнивание насыпи) нужен переход на ручное управление или частые перенастройки упоров, которые воздейству- 0 ют на концевой переключатель реверса, что приводит к ухудшению условий труда оператора, снижает производительность;

-наличие двух датчиков, обеспечивающих формирование насыпи постоянного

5 уровня не позволяет регистрировать приближение выгрузного конца транспортера к возвышениям насыпи или неровностям почвы, а это и определяет невозможность работы транспортера над неровно уложенной

0 насыпью без существенного увеличения высоты падения картофеля;

-реверс привода транспортера вокруг вертикальной оси происходит без предварительной остановки, что сопровождается

5 существенными динамическими перегрузками в приводе.

Указанные выше недостатки приводят к снижению надежности устройства, ухудшают условия труда оператора, снижают про0 изводительность и могут вызвать повреждения картофеля.

Целью предлагаемого изобретения является улучшение условий труда, повышениенадежности,повышение

5 производительности и снижение механических повреждений картофеля.

Устройство содержит транспортер, закрепленный на вертикальной оси при помощи горизонтальной оси и снабженный

0 приводами для поворота вокруг этих осей, и систему автоматического управления снабженную двумя датчиками, выходы которых через переключатели соединены с входом импульсного элемента, выход которого, че5 рез контакты реверса, соединен с входом привода поворота транспортера вокруг вертикальной оси. Выход транспортера по координате поворота вокруг вертикальной оси по цепи обратной связи соединен с другим

0 входом контактов реверса и с другими входами переключателей, а так же с другим импульсным элементом, выход которого связан с входом другого импульсного элемента, выход которого связан с входом при5 вода поворота транспортера вокруг горизонтальной оси. Выход выгрузного конца транспортера по координате поворота вокруг горизонтальной оси по цепи обратной связи соединен с входами датчиков В предлагаемом устройстве дополнительно

введены два дополнительных датчика, расположенные у выгрузного конца транспортера рядом с каждым датчиком. При этом каждый из дополнительных датчиков расположен дальше от продольной оси, чем датчики. Выходы дополнительных датчиков через дополнительные переключатели соединены с входом переключателя реверса, выход которого связан с другими входами дополнительных переключателей. Между переключателями, соединенными с датчиками и импульсным элементом, установлен управляемый контакт. Другой выход второго импул ьсно о элемента соединен с входом органа управления управляемого ключа, а выход органа управления управляемого ключа соединен с другим входом управляемого ключа,

Предлагаемое устройство отличается от прототипа тем, что в него введены два дополнительных датчика, установленные рядом с датчиками, но дальше от продольной оси транспортера.

Кроме того в устройство введен управляемый контакт с органом управления, соединенные последовательно. При этом вход органа управления связан с выходом другого импульсного элемента, а управляемый контакт установлен между переключателями и импульсным элементом.

Дополнительные датчики позволяют фиксировать моменты приближения транспортера к различным возвышениям, что позволяет своевременно осуществлять автоматический реверс и исключать ручные операции перенастройки моментов реверса.

Улучшение условий труда возникает зз счет того, что в результате установки в уст- ройстве двух дополнительных датчиков отпадает необходимость частых ручных перенастроек органа реверса привода поворота транспортера вокруг вертикальной оси. Одновременно повышается производительность за счет сокращения времени простоев необходимых ранее для перенастройки моментов реверса.

Надежность повышается за счет введения задержки времени на поворот транспортера после подачи команды реверса. Данная задержка обеспечивается введением управляемого контакта с органом управления. Такое решение обеспечивает снижение динамических нагрузок в момент реверса обеспечиваемого дополнительными датчиками.

Снижение механических повреждений достигается за счет исключения взаимодействия выгрузного конца транспортера с воз- вышениями насыпи картофеля

обеспечиваемого своевременным рекер- сом.

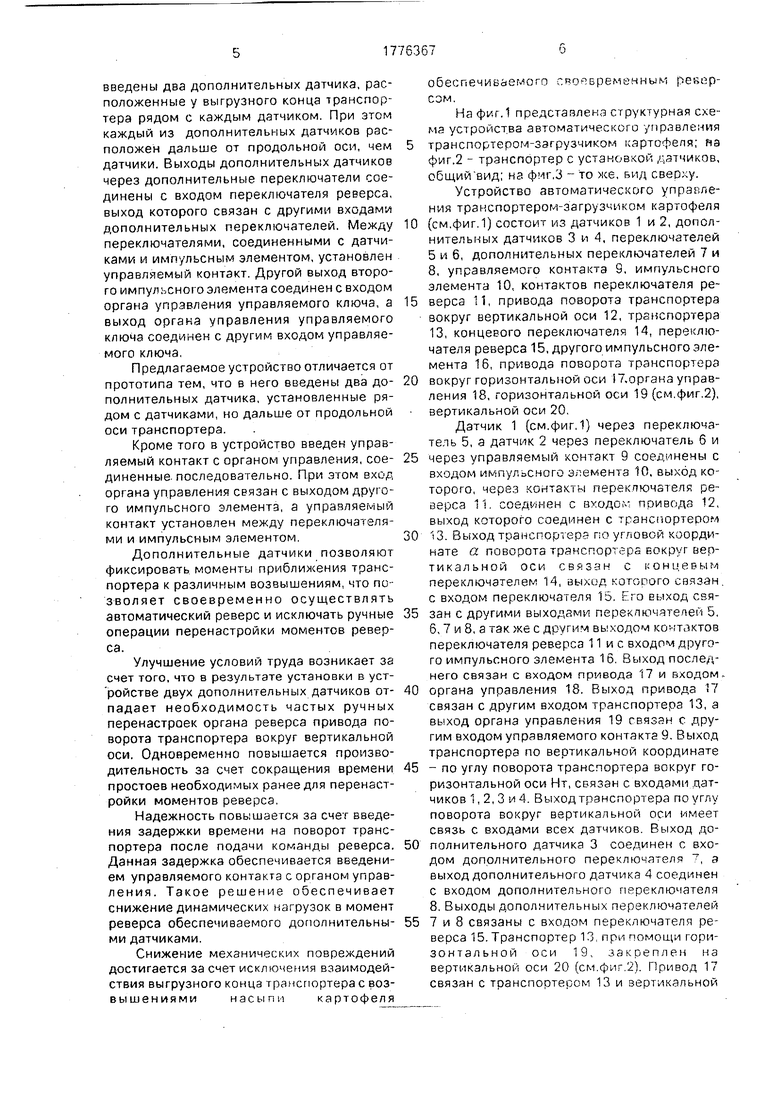

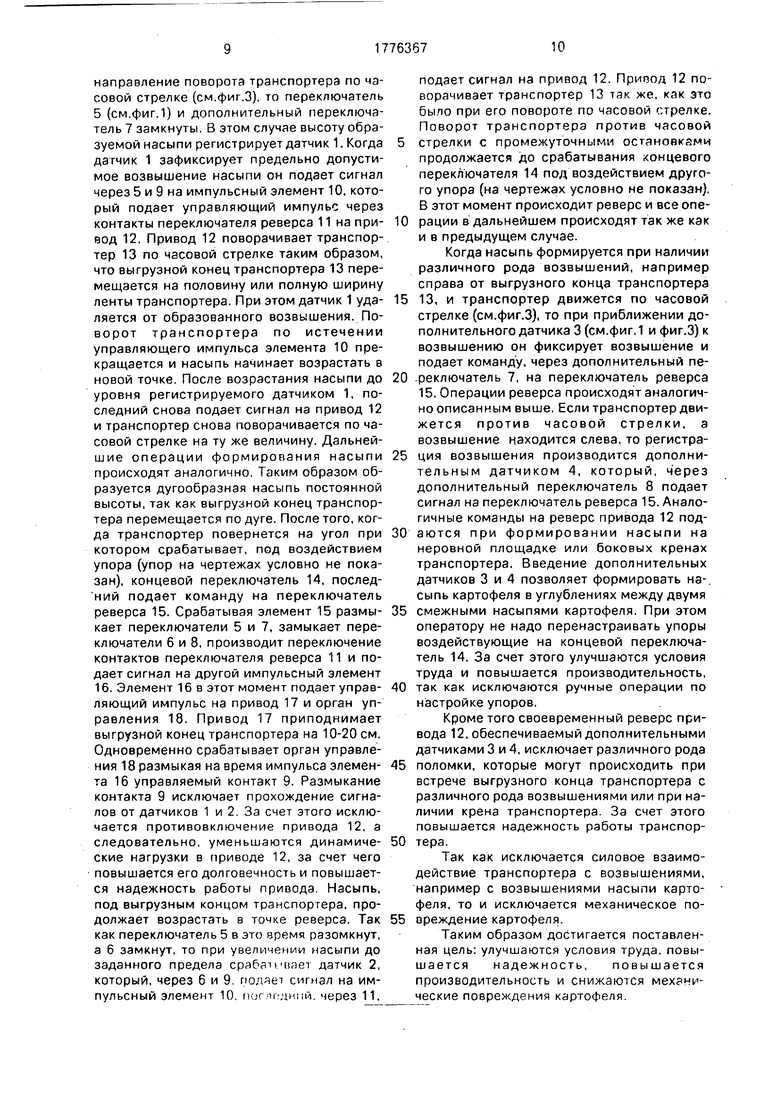

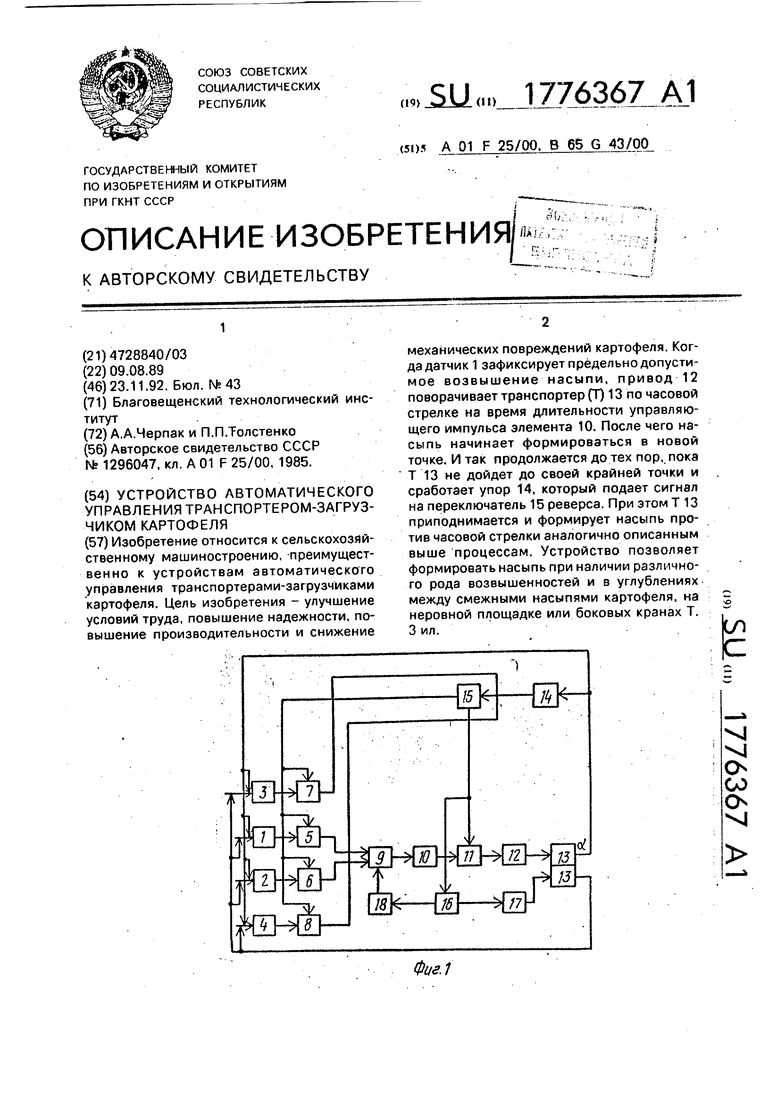

На фиг.1 представлена структурная схема устройства автоматического /правления 5 транспортером-загрузчиком картофеля; нэ фиг.2 - транспортер с установкой датчиков, общий вид; на фмг.З - то же, вид сверху.

Устройство автоматического управления транспортером-загрузчиком картофеля 0 (см.фиг.1) состоит из датчиков 1 и 2, дополнительных датчиков 3 и 4, переключателей 5 и 6, дополнительных переключателей 7 и 8, управляемого контакта 9, импульсного элемента 10, контактов переключателя ре5 верса 11, привода поворота транспортера вокруг вертикальной оси 12, транспортера 13, концевого переключателя 14, переключателя реверса 15, другого импульсного элемента 16, привода поворота транспортера

0 вокруг горизонтальной оси 7,органа управления 18, горизонтальной оси 19 (см.фиг.2), вертикальной оси 20,

Датчик 1 (см.фиг, 1) через переключатель 5, а датчик 2 через переключатель б и

5 через управляемый контакт 9 соединены с входом импуласного элемента 10, выход которого, через контакты переключателя реверса 11 соединен с поивода 12, выход которого соединен с транспортером

0 i3. Выход трансгортер- по угповой координате о. поворота транспор rps EOKpvr вертикальной оси связан с кониевым переключателем 14, выход КОТОРОГО связан с входом переключателя 15. Fro выход свя5 зан с другими выходами перекпюччтепей 5, 6,7 и 8, а так же с другим выходом контактов переключателя реверса 11 и с входом другого импульсного элемента 16 Выход последнего связан с входом привода 17 и входом,

0 органа управления 18. Выход привода 17 связан с другим входом транспортера 13, а выход органа управления 19 связан с другим входом управляемого контакта 9. Выход транспортера по вертикальной координате

5 - по углу поворота транспортера вокруг горизонтальной оси Нт, связан с входами датчиков 1, 2, 3 и 4. Выход транспортера по углу поворота вокруг вертикальной оси имеет связь с входами всех датчиков Выход ,цо0 полнительного датчика 3 соединен с входом дополнительного переключателя , а выход дополнительного датчика 4 соединен с входом дополнительного переключателя 8. Выходы дополнительных переключателей

5 7 и 8 связаны с входом переключателя реверса 15. Транспортер 13 при помощи гори- зонтальной оси 19, закоеплен на вертикальной оси 20 (см фиг 2). Привод 17 связан с транспортерсм 13 и вертикальной

осью 20 (на фиг.2 и 3 эта связь условно не показана).

Датчики 1 и 2 (см.фиг.1,2,3) и дополнительные датчики 3 и 4 представляют соОой чувствительные элементы для регистрации высоты расположения выгрузного конца транспортера над уровнем насыпи картофеля. В качестве датчиков 1, 2, 3 и 4 могут использоваться любые чувствительные элементы: ультразвуковые, фотооптические, индукционные и др., а так же чувствительные элементы маятникового типа. Датчики

Iи 2 предназначены для регистрации уровня вершины формируемой насыпи, а датчики 3 и 4 предназначены для регистрации приближения выгрузного конца транспортера к различного рода возвышениям. Порог срабатывания датчиков по высоте устанавливается одинаковым и равен примерно 15-20 см от точки отрыва клубня с выгрузного конца транспортера до вершины формируемой насыпи. Датчики Ч и 2 располагаются на выгрузном конце транспортера (см.фиг,2 и 3) с разных (по ширине) его сторон. Дополнительные датчики 3 и 4 располагаются рядом с датчиками 1 и 2, но находятся дальше от продольной оси транспортера, чем датчики 1 и 2,

Переключатели 5 и 6, дополнительные переключатели 7 и 8, контакты переключателя реверса 11 и переключатель реверса 15 представляют собой единый аппарат - реверсивный магнитный пускатель или равнозначный ему элемент. Элементы 5, 6, 7, 8 и

IIявляются управляемыми контактами реверсивного магнитного пускателя, а 15 - электромагнитная часть пускателя, обеспечивающая переключение контактов 5, б. Т, 8 и 11, Когда реверсивный пускатель через контакты реверса 11 обеспечивает поворот транспортера 13 в одном направлении например по часовой стрелке (см.фиг.З), то переключатели 5 и 7 замкнуты, а 6 и 8 разомкнуты. Когда реверсивный пускатель обеспечивает противоположное перемещение транспортера, то переключатели 5 и 7 разомкнуты, а б и 8 замкнуты,

Управляемый контакт 9 и орган управления 18 представляют собой единый аппарат, например, электромагнитное реле. Здесь орган управления 18 выполняет роль электромагнитной части реле, а 9 - его управляемый контакт. Управляемый контакт 9 размыкается при помощи органа управления 18 на время импульса обеспечиваемого другим импульсным элементом 16.

Элементы 5. 6, 7, 11, 15, 9 и 18 могут .быть выполнены на безконтактной основе. например на основе их электронных аналогов.

Импульсный элемент 10 обеспечивает импульсный управляющий сигнал на выходе при поступлении на его вход сигнала датчиков 1 или 2 через переключатели 5 и 6. Длительность импульса элемента 10 настраивается таким образом, чтобы за один управляющий импульс элемента 10 выгрузной конец транспортера 13 переместился примерно на половину или на полную

0 ширину ленты транспортера 13. В качестве 10 можчо использовать любое реле времени.

Привод 12 предназначен для поворота транспортера 13 вокруг вертикальной оси

5 20. В качестве привода 12 можно использовать любой тип реверсивного привода, включая электро- и гидроприводы.

Транспортер 13 выполняется в виде ленточного транспортера, Он закреплен на

Q вертикальной оси 20 при помощи горизонтальной оси 19 (см.фиг.2).

Концевой переключатель 14 выполняется в виде концевого переключателя любой конструкции. Он предназначен для осуще5 ствления реверса поворота транспортера в заданных оператором .моментах Моменты реверса определяются положением упорос, которые на чертежах усповко не показаны. Они определяют максимальную ширину

0 формируемой насып картофеля заданную оператором. Концевой переключатель 14 подает команды на переключатель 15, который производит соответственные переключения указанные выше.

5 Другой импульсный элемент 16 выполняется в виде реле времени, обеспечивающего импульсный сигнал постоянной длительности в момент реверса, т.е. при каждом срабатывании элемента 15. Дли0 тельносгь импульса элемента 16 настраивается такой, чтобы при одном импульсном сигнале элемента 16 выгрузной конец транспортера 13 приподнимался примерно на 10-20 см, при этом, после подъема вы5 грузного конца транспортера высота падения картофеля не должна превышать допустимой нормы - 30 см. Одновременно элемент 16 подает команду на орган управления 18 для размыкания управляемого кон0 такта 9;

Работает устройство следующим образом.

Во время формирования насыпи на ровной поверхности, не ограниченной ни с од5 ной из сторон возвышениями других насыпей, картофель, поступая на насыпь с транспортера 13, образует конусообразное возвышение, предельно допустимая высота которого регистрируется датчиком 1 или 2. Sели переключатель реверса 15 определяет

направление поворота транспортера по часовой стрелке (см.фиг.3), то переключатель 5 (см.фиг.1) и дополнительный переключатель 7 замкнуты. В этом случае высоту образуемой насыпи регистрирует датчик 1. Когда датчик 1 зафиксирует предельно допустимое возвышение насыпи он подает сигнал через 5 и 9 на импульсный элемент 10, который подает управляющий импульс через контакты переключателя реверса 11 на привод 12. Привод 12 поворачивает транспортер 13 по часовой стрелке таким образом, что выгрузной конец транспортера 13 перемещается на половину или полную ширину ленты транспортера. При этом датчик 1 удаляется от образованного возвышения. Поворот транспортера по истечении управляющего импульса элемента 10 прекращается и насыпь начинает возрастать в новой точке. После возрастания насыпи до уровня регистрируемого датчиком 1, последний снова подает сигнал на привод 12 и транспортер снова поворачивается по часовой стрелке на ту же величину. Дальнейшие операции формирования насыпи происходят аналогично. Таким образом образуется дугообразная насыпь постоянной высоты, так как выгрузной конец транспортера перемещается по дуге. После того, когда транспортер повернется на угол при котором срабатывает, под воздействием упора (упор на чертежах условно не показан), концевой переключатель 14, послед- ний подает команду на переключатель реверса 15. Срабатывая элемент 15 размыкает переключатели 5 и 7, замыкает переключатели 6 и 8, производит переключение контактов переключателя реверса 11 и подает сигнал на другой импульсный элемент 16. Элемент 16 в этот момент подает управляющий импульс на привод 17 и орган управления 18. Привод 17 приподнимает выгрузной конец транспортера на 10-20 см. Одновременно срабатывает орган управления 18 размыкая на время импульса элемента 16 управляемый контакт 9. Размыкание контакта 9 исключает прохождение сигналов от датчиков 1 и 2. За счет этого исключается противовключение привода 12, а следовательно, уменьшаются динамические нагрузки в приводе 12, за счет чего повышается его долговечность и повышается надежность работы привода. Насыпь, под выгрузным концом транспортера, продолжает возрастать в точке реверса. Так как переключатель 5 в это время разомкнут, а 6 замкнут, то при увеличении насыпи до заданного предела срабатывает датчик 2, который, через 6 и 9 подает сигнал на импульсный элемент 10 по юднпй. через 11,

подает сигнал на привод 12. Пригюд 12 поворачивает транспортер 13 так же, как это быпо при его повороте по часовой стрелке. Поворот транспортера против часовой 5 стрелки с промежуточными остановками продолжается до срабатывания концевого переключателя 14 под воздействием другого упора (на чертежах условно не показан). В этот момент происходит реверс и все опе- 10 рации в дальнейшем происходят так же как и в предыдущем случае.

Когда насыпь формируется при наличии различного рода возвышений, например справа от выгрузного конца транспортера 5 13, и транспортер движется по часовой стрелке (см.фиг.З), то при приближении дополнительного датчика 3 (см.фиг.1 и фиг.З) к возвышению он фиксирует возвышение и подает команду, через дополнительный пе0 реключатель 7, на переключатель реверса 15. Операции реверса происходят аналогично описанным выше, Если транспортер движется против часовой стрелки, а возвышение находится слева, то регистра5 ция возвышения производится дополнительным датчиком 4, который, через дополнительный переключатель 8 подает сигнал на переключатель реверса 15. Аналогичные команды на реверс привода 12 под0 аются при формировании насыпи на неровной площадке или боковых кренах транспортера. Введение дополнительных датчиков 3 и 4 позволяет формировать насыпь картофеля в углублениях между двумя

5 смежными насыпями картофеля. При этом оператору не надо перенастраивать упоры воздействующие на концевой переключатель 14. За счет этого улучшаются условия труда и повышается производительность,

0 так как исключаются ручные операции по настройке упоров.

Кроме того своевременный реверс привода 12, обеспечиваемый дополнительными датчиками 3 и 4, исключает различного рода

5 поломки, которые могут происходить при встрече выгрузного конца транспортера с различного рода возвышениями или при наличии крена транспортера. За счет этого повышается надежность работы транспор0 тера.

Так как исключается силовое взаимодействие транспортера с возвышениями, например с возвышениями насыпи картофеля, то и исключается механическое по5 вреждение картофеля.

Таким образом достигается поставленная цель: улучшаются условия труда, повышается надежность, повышается производительность и снижаются механические повреждения картофеля

Формула изобретения Устройство автоматического управления транспортером-загрузчиком картофеля, включающее два датчика, соединенных с соответствующими входами первого и второго переключателей, последовательно соединенные первый импульсный элемент, контакт переключателя реверса и привод поворота транспортера вокруг вертикальной оси, второй импульсный элемент, сое- диненный с приводом поворота транспортера вокруг горизонтальной оси, отличающееся тем. что, с целью улучшения условий труда, повышения надежности и повышения производительно- сти и снижения механических повреждений картофеля, оно снабжено переключателем реверса, третьим и четвертым датчиками, третьим и четвертым переключателями, концевым переключателем и органом уп-

равления с управляемым контактом, причем, третий и четвертый датчики подключе- ны к соответствующим входам одноименных переключателей, выходы первого и второго переключателей соединены с одноименными входами управляемого контакта, другой выход второго импульсного элемента подключен через орган управления к управляемому контакту, выход которого подключен к входу первого импульсного элемента, выход концевого переключателя и выходы третьего и четвертого переключателей объединены и подключены к переклю- чателю реверса, один выход которого подключен к соответствующим входам первого, второго, третьего и четвертого переключателей, а другой выход - к соответствующим входам контакта переключателя реверса и второго импульсного элемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство управления транспортером-загрузчиком картофеля | 1985 |

|

SU1296047A1 |

| Система автоматического управления загрузкой картофеля из бункера в автотранспорт | 1990 |

|

SU1755782A1 |

| Чувствительный элемент положения транспортера-загрузчика картофеля | 1989 |

|

SU1776365A2 |

| Устройство для регулирования положения транспортера-загрузчика | 1985 |

|

SU1327825A1 |

| Система управления электроприводами транспортеров для хранилищ и буртов | 1991 |

|

SU1757519A1 |

| Передвижной ленточный конвейер | 1985 |

|

SU1326509A1 |

| Устройство для загрузки сыпучих грузов в емкости | 1989 |

|

SU1818290A1 |

| Датчик уровня | 1990 |

|

SU1797794A1 |

| Устройство для регулирования положения транспортера загрузчика картофеля | 1983 |

|

SU1155236A1 |

| КАРТОФЕЛЕХРАНИЛИЩЕ | 1990 |

|

RU2019951C1 |

Изобретение относится к сельскохозяйственному машиностроению, преимущественно к устройствам автоматического управления транспортерами-загрузчиками картофеля. Цель изобретения - улучшение условий труда, повышение надежности, повышение производительности и снижение механических повреждений картофеля. Когда датчик 1 зафиксирует предельно допустимое возвышение насыпи, привод 12 поворачивает транспортер (Т) 13 по часовой стрелке на время длительности управляющего импульса элемента 10. После чего насыпь начинает формироваться в новой точке. И так продолжается до тех пор, пока Т 13 не дойдет до своей крайней точки и сработает упор 14, который подает сигнал на переключатель 15 реверса. При этом Т 13 приподнимается и формирует насыпь против часовой стрелки аналогично описанным выше процессам. Устройство позволяет формировать насыпь при наличии различного рода возвышенностей и в углублениях между смежными насыпями картофеля, на неровной площадке или боковых кранах Т. 3 ил. сл С vj ч о со о XI

1,2,3,4

V NNX XN v

Фпг.2.

I 3

Редактор

Составитель А.Черпак Техред М.Моргентал

З Т.о.

Корректор М.Демчик

| Устройство управления транспортером-загрузчиком картофеля | 1985 |

|

SU1296047A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-11-23—Публикация

1989-08-09—Подача