Изобретение относится к машиностроению и может быть использовано при шлифовании хромированных заготовок, например, силовых колонн литьевых машин, штоков гидроцилиндров и других деталей машин, работающих в условиях трения, а также для восстановления изношенных деталей при ремонтных работах.

Известен способ определения оптимальных режимов шлифования цилиндрических хромированных заготовок. Однако он приемлем при шлифовании хромированных заготовок абразивными кругами прямого профиля.

Цель изобретения - повышение качества шлифованной поверхности и прочности заготовки.

Известно, что на качество обработанных поверхностей большое влияние оказывает температура в зоне контакта шлифовального круга и детали.

Для проведения эксперимента выбрали заготовки диаметром 25 мм и длиной 260 мм из сталей 45, 18ХГГ, ЗОХГТ, ЗОХГСА ГОСТ 4543-71, которые перед хромированием подвергались термообработке до HRC3 40- 62 и шлифованию. Осаждение электролитического хрома в течение 3,5-4 ч достигало толщины 0,09-0,11 мм на сторону. Хромирование производилось в электролите следующего состава: хромовый ангидрид (СгОз) 247 кг/м3; серная кислота (H2SO4) 3,32 кг/м3. Плотность тока составляла 50 А/м2. Температура ванны была 72°С. Микротвердость хромированного слоя перед шлифованием находилась в пределах 6300-6800 мн/мм2. Согласно требованиям технических условий шероховатость обработанной хромированной поверхности не должна превышать Ra - 0,32 мкм по ГОСТ 2789-73.

Для экспериментального измерения температуры в зоне контакта шлифовального круга и заготовки с обильным охлаждени

fe

XI

v4 О СП

СО

ю

ем напорной струей (расход СОЖ не менее л/мин), при доводочном шлифовании хромированных цилиндрических заготовок торцом алмазных чашечных кругов АС 4 100/80-4К1.АС263/50-4Б1 и АС2 100/80- 4Б1 была изготовлена специальная оправка, в которую вмонтирована искусственная хромель-амомелевая термопара из проволоки диаметром 0,08 мм путем закрепления ее между двумя хромированными по наружной поверхности кольцами при помощи гаек на оправке.

Хромированные кольца изолированы от оправки текстолитовыми проставками, В плоскости разъема двух колец закреплены проволочные сваренные электроды, изолированные от основного металла и плоскости разъема тонкими пластинками слюды. Другими концами проволочные электроды соединены с латунными токосъемниками. ТЭДС через экранированные провода фиксировались усилителем ТОПАЗ и осциллографом Н-700.

Статическая тарировка термопары с осциллографом производилась путем установки термопары в электропечь СНОЛ-2,5-2,5-2,5/2М, с установкой хро- мель-амомелевой и контрольной платино- родиево-платинной термопары, подключенным к потенциометру ПП-63.

Через каждые 100°С фиксировалась ТЭДС, возникающая в термопарах как при нагреве, так и при охлаждении. Показания термопар записывались на осциллографи- ческую бумагу. Температуру измеряли также контрольным термометром с целью исключения ошибок. Замеры расстояний от нулевой линии до максимальной величины кривой осциллограммы замерялись с помощью инструментального микроскопа БМИ и переносились на тарировочную осциллограмму.

На базе проведенных замеров построены графики.

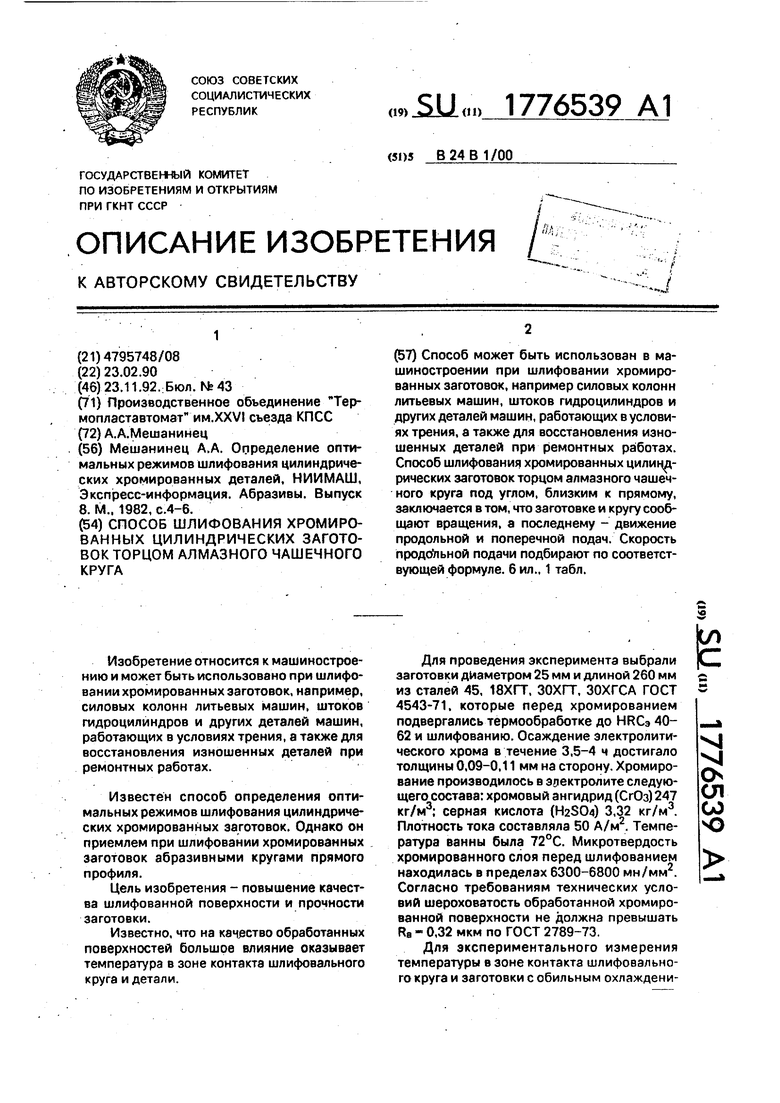

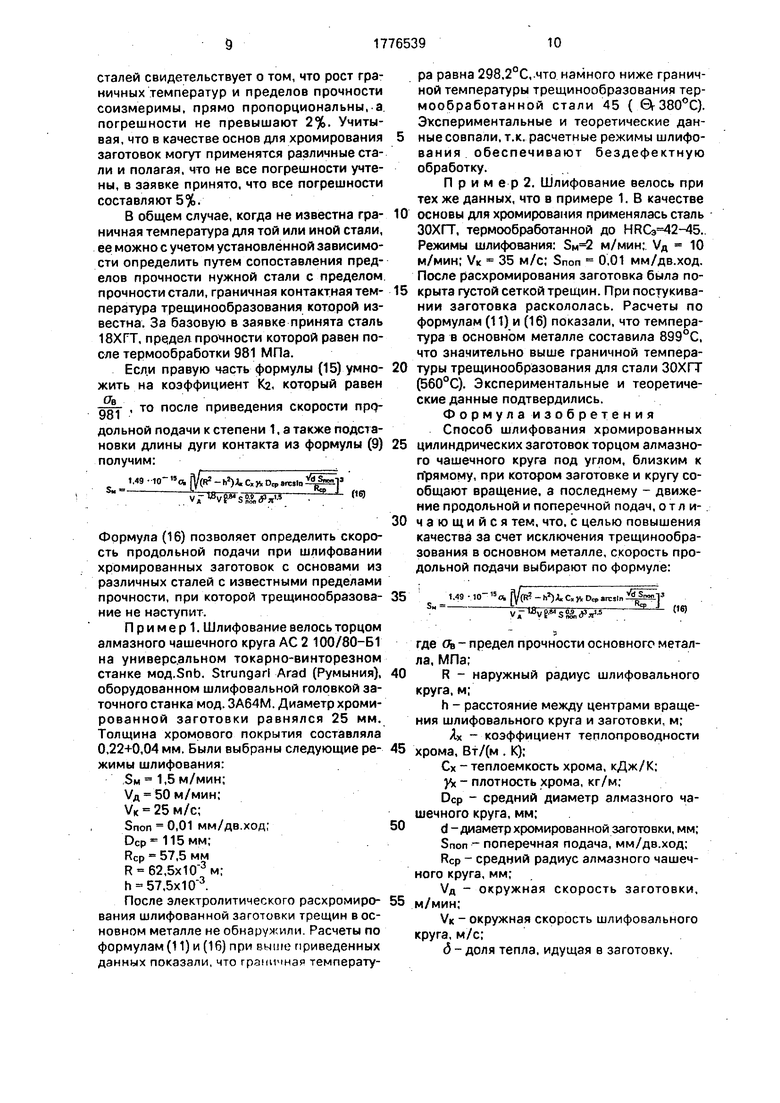

На фиг.1 изображен график зависимости контактной температуры от поперечной подачи при доводочном шлифовании хромированных заготовок торцом алмазного чашечного круга АС 2 100/80-4Б1 при Уд « 20 м/мин и 5м « 0,5 м/мин. 1. VK - 25 м/с; 2. VK - 30 м/с; 3. VK - 35 м/с.

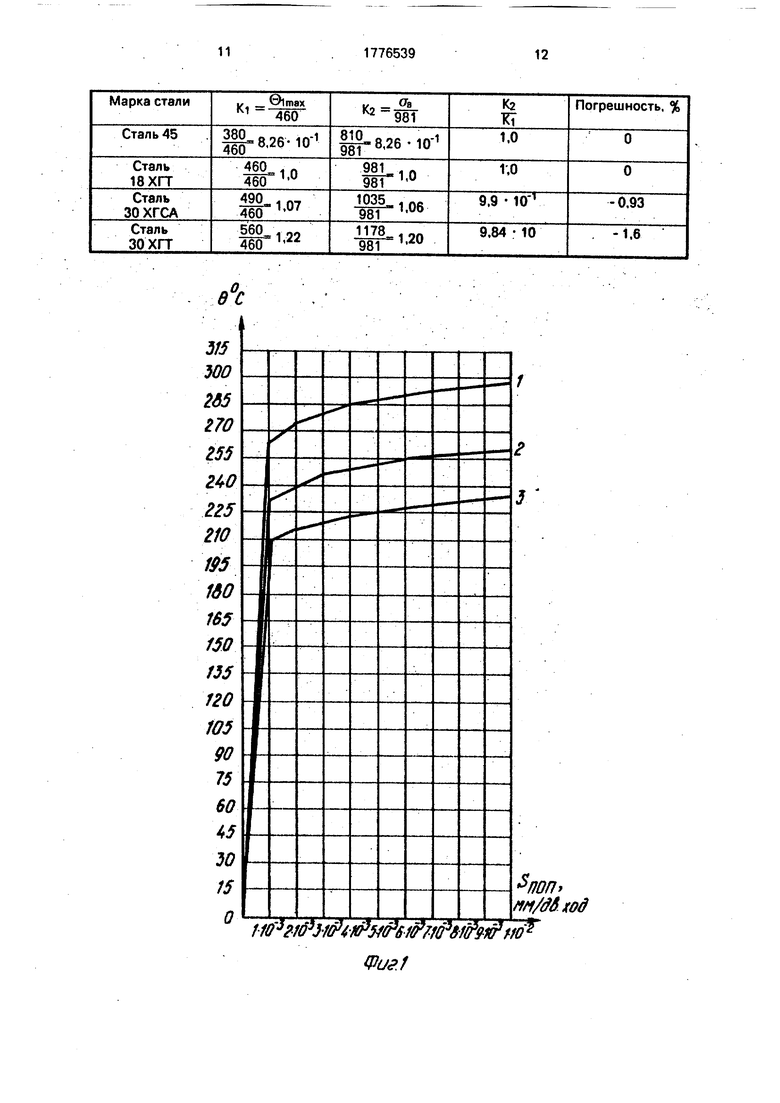

На фиг.2 изображен график зависимости контактной температуры от скорости продольной подачи при доводочном шлифовании хромированных заготовок торцом алмазного чашечного круга АС 2 100/80-4Б1 при ,01 мм/дв.ход 1. Уд 10 м/мин; 2. Уд 20 м/мин; 3. Уд 50 м/мин.

На фиг.З изображен график зависимости контактной температуры от окружной

скорости заготовки при шлифовании торцом алмазного чашечного круга АС 2 100/80-4Б1 при Snon. 0,01 мм/дв.ход.: 1.SM 0,2 м/мин; 2. SM 0,60 м/мин; 3. 5м 1,5 м/мин.

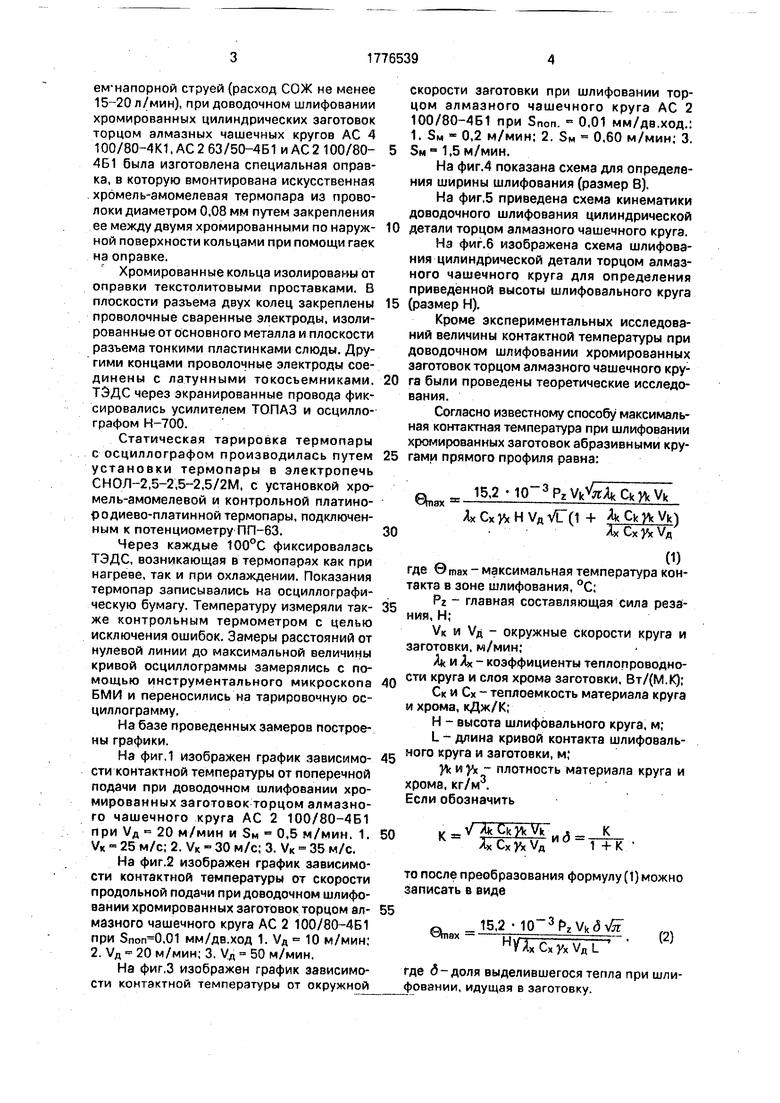

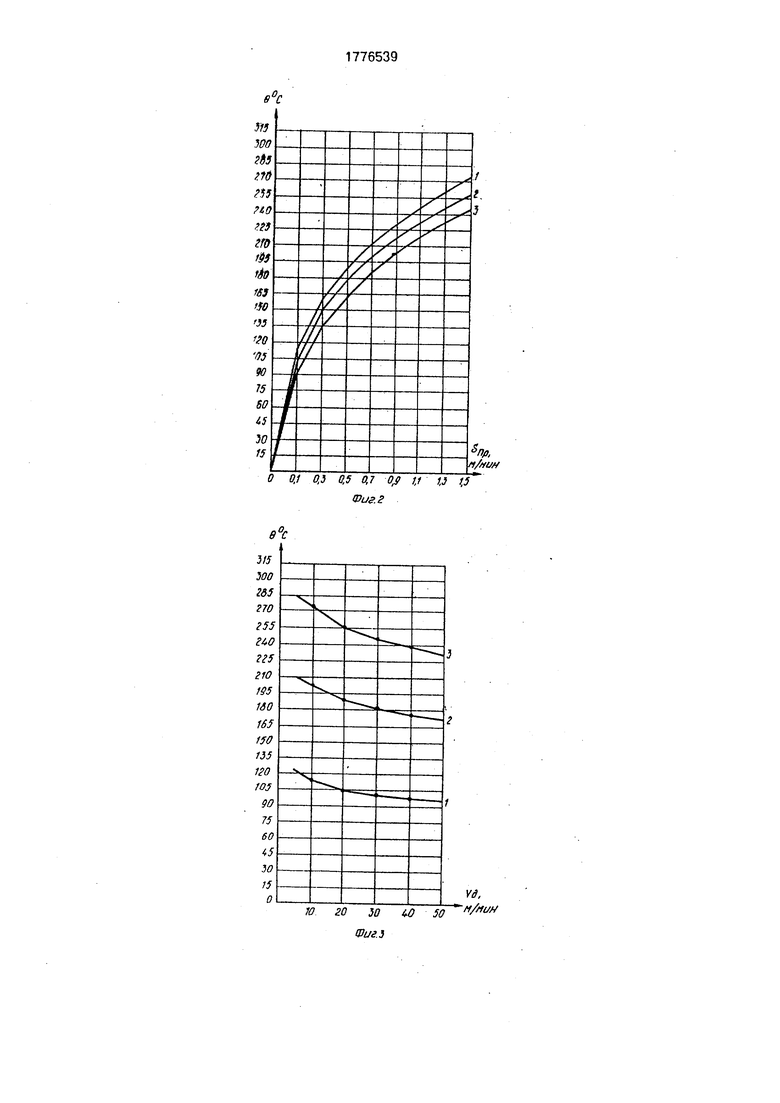

На фиг.4 показана схема для определения ширины шлифования (размер В).

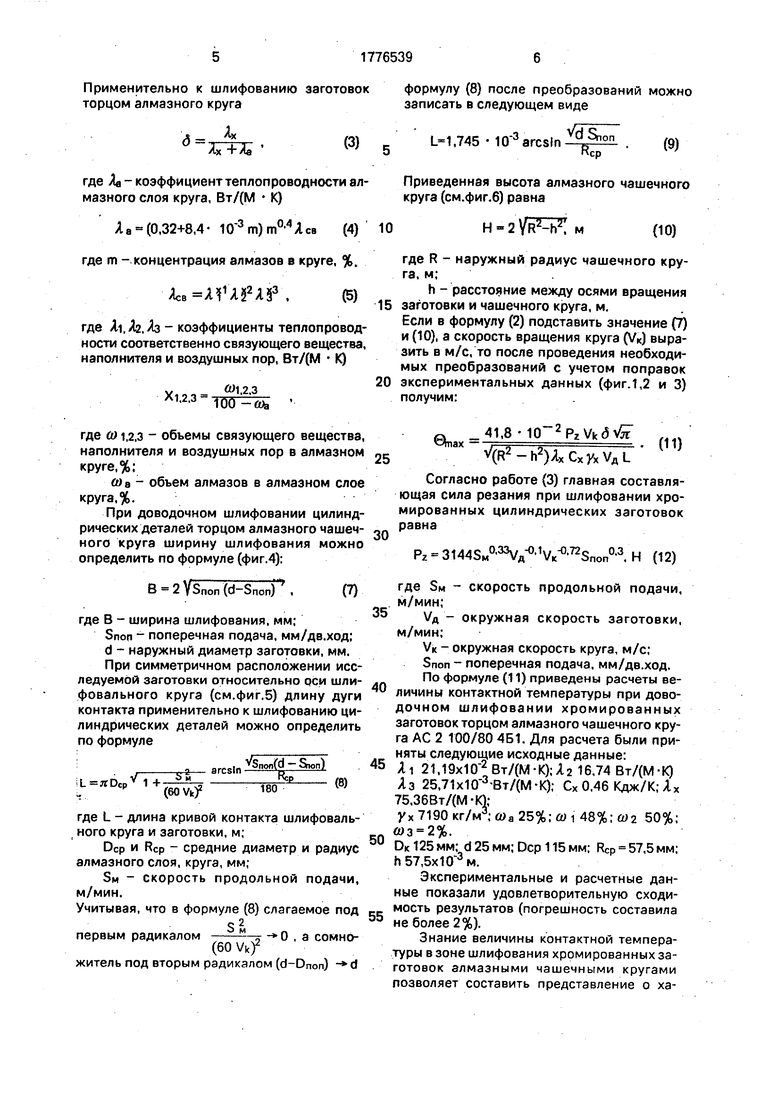

На фиг,5 приведена схема кинематики доводочного шлифования цилиндрической детали торцом алмазного чашечного круга.

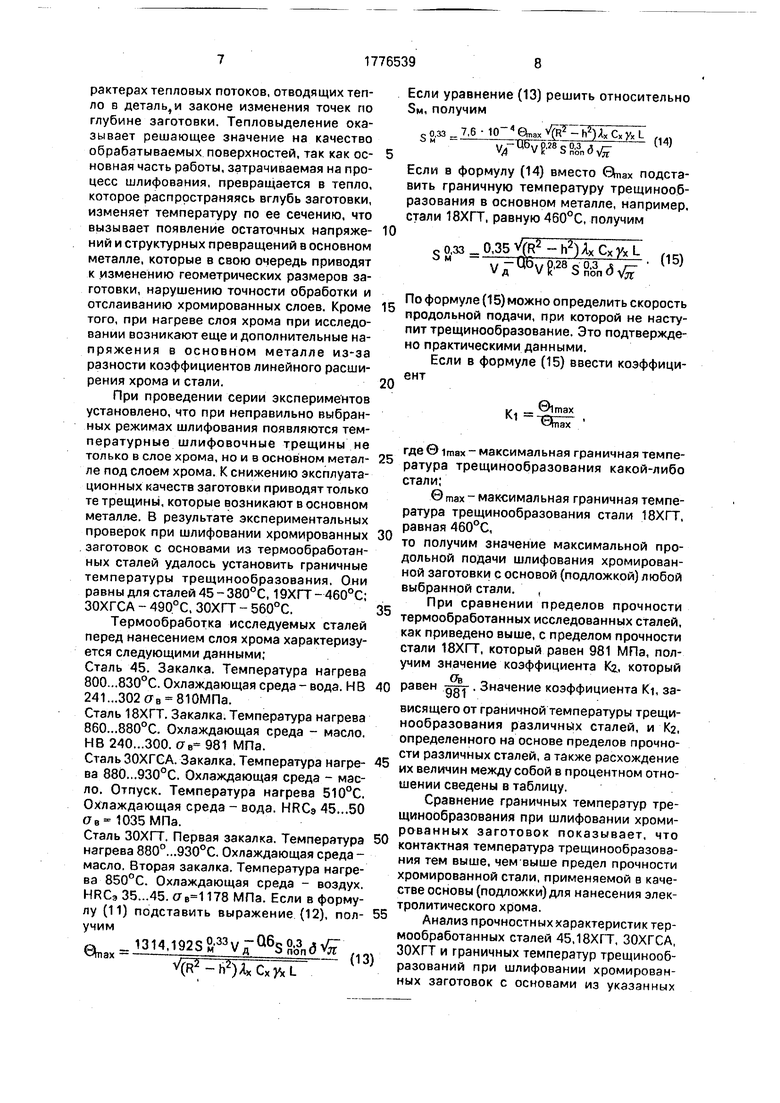

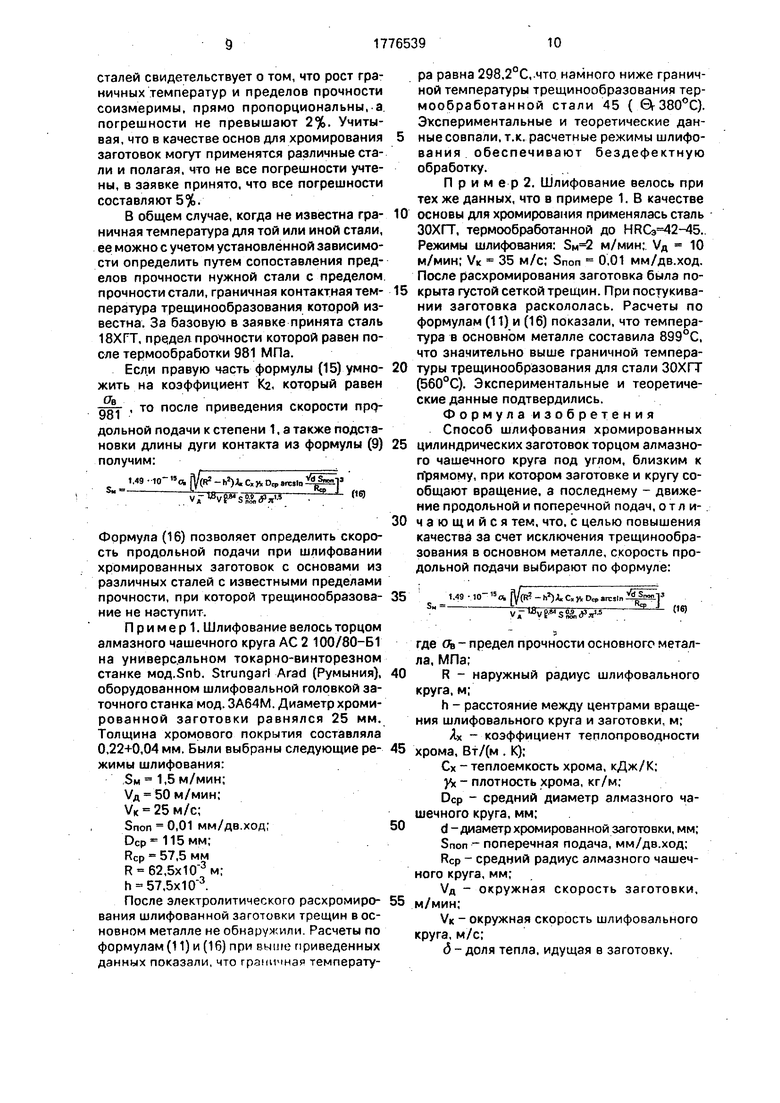

Нз фиг.6 изображена схема шлифования цилиндрической детали торцом алмазного чашечного круга для определения приведенной высоты шлифовального круга (размер Н).

Кроме экспериментальных исследований величины контактной температуры при доводочном шлифовании хромированных заготовок торцом алмазного чашечного кру- га были проведены теоретические исследования.

Согласно известному способу максимальная контактная температура при шлифовании хромированных заготовок абразивными кру- гами прямого профиля равна:

пах

. 15,2 10 3PzVk% CknVk

АхСх)ЪНУдУГ(1 + foCkfrVk)

Ах Сх УК Уд

(1)

где ©max - максимальная температура контакта в зоне шлифования, °С; PZ - главная составляющая сила реза- ний, Н;

УК и Уд - окружные скорости круга и заготовки, м/мин;

Ak и Л - коэффициенты теплопроводно- сти круга и слоя хрома заготовки. Вт/(М.К); Ск и Сх - теплоемкость материала круга и хрома, кДж/К;

Н - высота шлифовального круга, м; L - длина кривой контакта шлифоваль- ного круга и заготовки, м;

yk и у плотность материала круга и хрома, кг/м . Если обозначить

K VftCklfcVfc . К

Ах Сх Ух Уд +К

то после преобразования формулу (1) можно записать в виде

пах

15.2 MO frzVicdVJjr

нУ АхСхухуя1 u

где б-доля выделившегося тепла при шлифовании, идущая в заготовку.

517765396

Применительно к шлифованию заготовок формулу (8) после преобразований можно торцом алмазного кругазаписать в следующем виде

d ;ra-(3 5 ,74540-3arcs.. (9)

где Аа коэффициент теплопроводности ал- Приведенная высота алмазного чашечного мазного слоя круга, Вт/(М К)круга (см.фиг.6) равна

Аа - (0,32+8,4- 103 т) т0 4Асе (4) 10H 2YR2-h2; м(10)

где т - концентрация алмазов в круге, %.где R - наружный радиус чашечного круга, м;

1 1 х1 1 х2 1 хз( расстояние между осями вращения

/св- ИЛ2Лз w 15 заготовки и чашечного круга, м.

, , «. .Если в формулу (2) подставить значение (7)

где Ai,A2, Аз - коэффициенты теплопровод-и(10) /скорость вращения круга (V) выраности соответственно связующего вещества,зить в м/с то после проведения необходинаполнителя и воздушных пор, Вт/(М К)мых преобразований с учетом поправок

20экспериментальных данных (фиг. 1,2 и 3)

Xl-2-3 w k получим:

- ог Г

где Q) 1,2.3 - объемы связующего вещества,0 - 418 1 Pz VkQVjr

наполнителя и воздушных пор в алмазном (R2 - h2) Ax Сх УХ Vfl L

круге.% алмазов в алмазном слоеСогласно работе (3) главная составля™«гз otющая сила резания при шлифовании хрокругэ, /&«

При доводочном шлифовании цилинд- мированных цилиндрических заготовок

рических деталей торцом алмазного чашеч- Q Равна

ного круга ширину шлифования можно033.. -o,iw -o.72Q о.з ы ,104

определить по формуле (фиг.4):Pz 3144SM °°VA VK Snon . H (12)

B 2VSnon(d-SnonP,(7) SM скорость продольной подачи,

м/мин;

где В - ширина шлифования, мм;35 VA. окружная скорость заготовки,

Snon - поперечная подача, мм/дв.ход;м/мин;

d - наружный диаметр заготовки, мм.Y окружная скорость круга, м/с;

При симметричном расположении исс-Јпоп - поперечная подача, мм/дв.ход.

ледуемой заготовки относительно оси шли- ,п По Формуле (11) приведены расчеты ве- фовального круга (см.фиг.5) длину дуги 4U личины контактной температуры при дово- контакта применительно к шлифованию ци- Дочном шлифовании хромированных линдрических деталей можно определить заготовок торцом алмазного чашечного кру- по формулега АС 2 100/80 451. Для расчета были приняты следующие исходные данные:

. .../Wg-S.)45 Ai 21.19хЮ-2Вт/(М-К);Я216,74Вт/(М-К)

.1 яоср1/ТТ- щг (8)Аз 25,71хЮ-3-Вт/(М-К); Сх 0,46 Кдж/К; Ах

75,36Вт/(М-Ю;

где L - длина кривой контакта шлифоваль-УХ 7190 кг/м ; ыа 25%; (О 1 48%; 0)2 50%;

ного круга и заготовки, м;к0 (03-2%.

Dcp и RCp - средние диаметр и радиус ® 125 25 мм; Dcp 115 мм; Rep - 57,5 мм; алмазного слоя, круга, мм;п 57,5x10 м.

5м - скорость продольной подачи,Экспериментальные и расчетные данм/минные показали удовлетворительную сходиУчитывая, что в формуле (8) слагаемое под -- мость результатов (погрешность составила

S2°° не более 2%).

первым радикалом -- , а сомно-Знание величины контактной темпера(60 Vi 7туры в зоне шлифования хромированных зажитель под вторым радикалом (d-Dnon) готовок алмазными чашечными кругами

позволяет составить представление о ха

рактерах тепловых потоков, отводящих тепло в деталци законе изменения точек по глубине заготовки. Тепловыделение оказывает решающее значение на качество обрабатываемых поверхностей, так как ос- новная часть работы, затрачиваемая на процесс шлифования, превращается в тепло, которое распространяясь вглубь заготовки, изменяет температуру по ее сечению, что вызывает появление остаточных напряже- ний и структурных превращений в основном металле, которые в свою очередь приводят к изменению геометрических размеров заготовки, нарушению точности обработки и отслаиванию хромированных слоев. Кроме того, при нагреве слоя хрома при исследовании возникают еще и дополнительные на- пряжения в основном металле из-за разности коэффициентов линейного расширения хрома и стали.

При проведении серии экспериментов установлено, что при неправильно выбранных режимах шлифования появляются температурные шлифовочные трещины не только в слое хрома, но и в основном металле под слоем хрома. К снижению эксплуатационных качеств заготовки приводят только те трещины, которые возникают в основном металле. В результате экспериментальных проверок при шлифовании хромированных заготовок с основами из термообработан- ных сталей удалось установить граничные температуры трещинообразования, Они равны для сталей 45 - 380°С, 19ХГТ - 460°С; ЗОХГСА - 490°С, ЗОХГТ - 560°С.

Термообработка исследуемых сталей перед нанесением слоя хрома характеризуется следующими данными; Сталь 45. Закалка. Температура нагрева 800...830°С. Охлаждающая среда - вода. НВ 241...302сгв 810МПа. Сталь 18ХГТ. Закалка. Температура нагрева 860...880°С. Охлаждающая среда - масло. НВ 240...300. Ов 981 МПа. Сталь ЗОХГСА. Закалка. Температура нагре- ва 880...930°С. Охлаждающая среда - масло. Отпуск. Температура нагрева 510°С. Охлаждающая среда - вода. HRC9 45...50 (7В 1035 МПа.

Сталь ЗОХГТ. Первая закалка. Температура нагрева 880°...930°С. Охлаждающая среда - масло. Вторая закалка. Температура нагрева 850°С. Охлаждающая среда - воздух. НРСэ 35...45. МПа. Если в формулу (11) подставить выражение (12), пол- учим

(l - 1314.192S&33V;rQ6s8b3nd ,1

v nax/ . ... А (1

V(R 2-п2)ДхСх}МЕсли уравнение (13) решить относительно 5м, получим

с озз 7.6 Ю а,ах V(RT- h2)Ах С ух L (л

S 4fW7f s Јev5F

Если в формулу (14) вместо ©max подставить граничную температуру трещинообразования в основном металле, например, стали 18ХГТ, равную 460°С, получим

о о.зз „ 0.35 V(R2 - h2)Ax Сх ух L ,,« М V M 28s2b3n 5vSF

По формуле (15) можно определить скорость продольной подачи, при которой не наступит трещинообразование. Это подтверждено практическими данными.

Если в формуле (15) ввести коэффициент

Kl -15)

max

25

30 35

40 45

50 55

,

)

где 01тах - максимальная граничная температура трещинообразования какой-либо стали;

0 max - максимальная граничная температура трещинообразования стали 18ХГТ, равная 460°С,

то получим значение максимальной продольной подачи шлифования хромированной заготовки с основой (подложкой) любой выбранной стали.

При сравнении пределов прочности термообработанных исследованных сталей, как приведено выше, с пределом прочности стали 18ХГТ, который равен 981 МПа, получим значение коэффициента К&, который

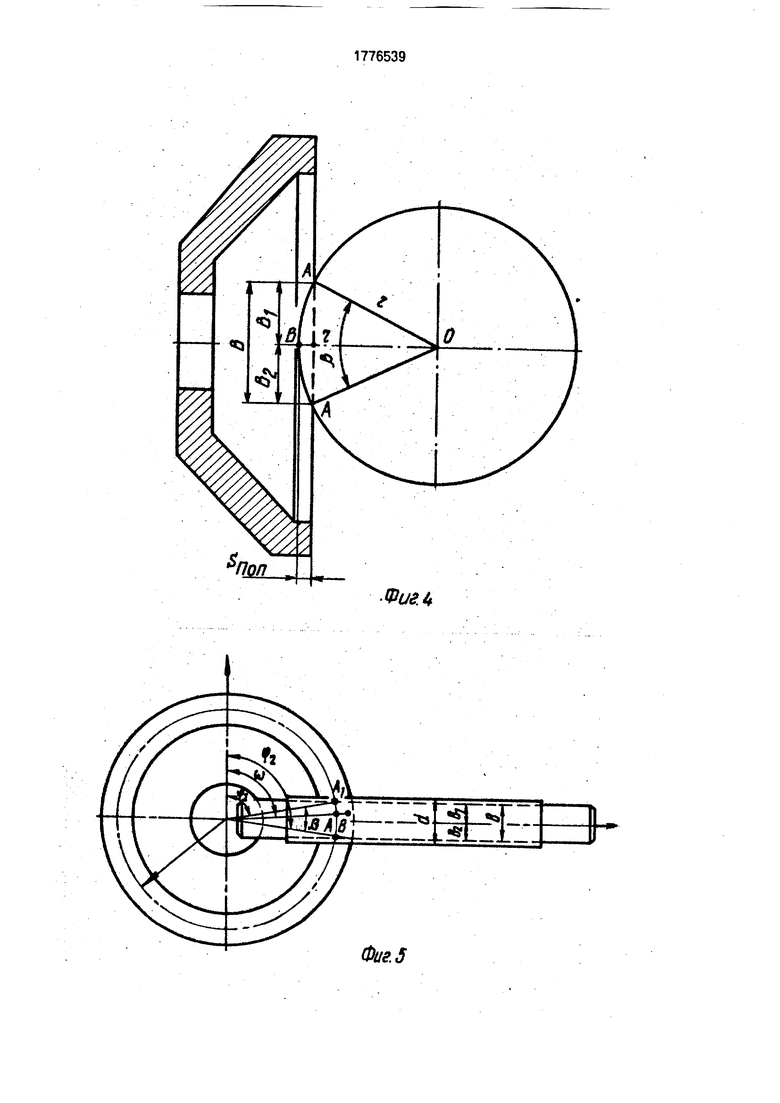

равен -finT . Значение коэффициента Ki, зависящего от граничной температуры трещинообразования различных сталей, и «2, определенного на основе пределов прочности различных сталей, а также расхождение их величин между собой в процентном отношении сведены в таблицу.

Сравнение граничных температур трещинообразования при шлифовании хроми- рованных заготовок показывает, что контактная температура трещинообразования тем выше, чем выше предел прочности хромированной стали, применяемой в качестве основы (подложки) для нанесения электролитического хрома.

Анализ прочностных характеристик термообработанных сталей 45.18ХГТ, ЗОХГСА, ЗОХГТ и граничных температур трещинооб- разований при шлифовании хромированных заготовок с основами из указанных

сталей свидетельствует о том, что рост граничных температур и пределов прочности соизмеримы, прямо пропорциональны,-а погрешности не превышают 2%. Учитывая, что в качестве основ для хромирования заготовок могут применятся различные стали и полагая, что не все погрешности учтены, в заявке принято, что все погрешности составляют 5%.

В общем случае, когда не известна граничная температура для той или иной стали, ее можно с учетом установленной зависимости определить путем сопоставления пределов прочности нужной стали с пределом прочности стали, граничная контактная температура трещинообразования которой известна. За базовую в заявке принята сталь 18ХГТ, пре.дед прочности которой равен после термообработки 981 МПа.

Если правую часть формулы (15) умножить на коэффициент Кг, который равен

Ј7в

981

то после приведения скорости продольной подачи к степени 1, а также подстановки длины дуги контакта из формулы (9) получим:

1.49 ю- Л Ш(к - ъ)ъ с, у. Dtp ««ID LЈEqJ

s :T- IP .. .. - .. -I. i

V-t8vg.M sS&#« -5

(16)

Формула (16) позволяет определить скорость продольной подачи при шлифовании хромированных заготовок с основами из различных сталей с известными пределами прочности, при которой трещинообразова- ние не наступит.

П р и м е р 1. Шлифование велось торцом алмазного чашечного круга АС 2 100/80-Б1 на универсальном токарно-винторезном станке мод.ЗпЬ. Strungari Arad (Румыния), оборудованном шлифовальной головкой заточного станка мод. ЗА64М. Диаметр хроми- рованной заготовки равнялся 25 мм. Толщина хромового покрытия составляла 0,22+0,04 мм. Были выбраны следующие режимы шлифования:

8м 1,5м/мин;

VA 50 м/мин;

VK 25 м/с;

Snon 0,01 мм/дв.ход;

DCp 115 мм;

Rep 57,5 мм

R 62, м;

п 57,.

После электролитического расхромиро- вания шлифованной заготовки трещин в основном металле не обнаружили. Расчеты по формулам (11) и (16) при выше приведенных данных показали, что граничная температу

ра равна 298,2°С,.что намного ниже граничной температуры трещинообразования тер- мообработанной стали 45 ( GV 380°С). Эхспериментальные и теоретические дан5 ныесовпали, т.к. расчетные режимы шлифо- вания обеспечивают бездефектную обработку.

П р и м е р 2. Шлифование велось при тех же данных, что в примере 1. В качестве

10 основы для хромирования применялась сталь ЗОХГТ, термообработанной до HRG 42-45. Режимы шлифования: м/мин; VA 10 м/мин; VK 35 м/с; Snon 0,01 мм/дв.ход. После расхромирования заготовка была по15 крыта густой сеткой трещин. При постукивании заготовка раскололась. Расчеты по формулам (11) и (16) показали, что температура в основном металле составила 899°С, что значительно выше граничной темпера20 туры трещинообразования для стали ЗОХГТ (560°С). Экспериментальные и теоретические данные подтвердились.

Формула изобретения Способ шлифования хромированных

25 цилиндрических заготовок торцом алмазного чашечного круга под углом, близким к прямому, при котором заготовке и кругу сообщают вращение, а последнему - движение продольной и поперечной подач, о т л и30 чающийся тем, что. с целью повышения качества за счет исключения трещинообразования в основном металле, скорость продольной подачи выбирают по формуле:

35

1.49 10- a |У(Ц - . С, у, Pep sresln

vfWrsiaa

(16)

где Ов - предел прочности основного металла, МПа;

R - наружный радиус шлифовального круга, м;

h - расстояние между центрами вращения шлифовального круга и заготовки, м;

Ах - коэффициент теплопроводности хрома, Вт/(м . К);

Сх - теплоемкость хрома, кДж/К; УК - плотность хрома, кг/м; Dcp - средний диаметр алмазного чашечного круга, мм;

d -диаметрхромированной заготовки, мм; Snon - поперечная подача, мм/дв.ход; Rep - средний радиус алмазного чашечного круга, мм;

Уд - окружная скорость заготовки, м/мин;

VK - окружная скорость шлифовального круга, м/с;

д - доля тепла, идущая в заготовку.

f-tf3 & t0 Mff 6dP fPtt0 &iP№J

Фиг

$поп м/дбход

О 0,) 0,3 0,5 0,7 Of 1,1 1,3 1,5

Фиг г

Шиг.ь

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ шлифования хромированных цилиндрических заготовок | 1988 |

|

SU1650390A1 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ ОБРАБОТКИ ВИНТОВ ПО КОПИРУ | 2005 |

|

RU2288829C1 |

| СПОСОБ АЛМАЗНОГО ДОВОДОЧНОГО ШЛИФОВАНИЯ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2001 |

|

RU2196036C2 |

| СПОСОБ ОБРАБОТКИ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 2010 |

|

RU2440229C2 |

| СПОСОБ АБРАЗИВНО-АЛМАЗНОЙ ЭЛЕКТРОКОНТАКТНОЙ ОБРАБОТКИ КОЛЕС С КРУГОВЫМ ЗУБОМ | 2003 |

|

RU2231426C1 |

| ПРЕРЫВИСТЫЙ ШЛИФОВАЛЬНЫЙ КРУГ ДЛЯ ОБРАБОТКИ КОЛЕС С КРУГОВЫМ ЗУБОМ | 1999 |

|

RU2147268C1 |

| СПОСОБ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ КОЛЕС С КРУГОВЫМИ ЗУБЬЯМИ | 1999 |

|

RU2147976C1 |

| Способ шлифования | 1988 |

|

SU1669690A1 |

| КОМБИНИРОВАННЫЙ ШЛИФОХОНИНГОВАЛЬНЫЙ ИНСТРУМЕНТ | 2004 |

|

RU2253561C1 |

| СПОСОБ ПРЕРЫВИСТОГО ШЛИФОВАНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С КРУГОВЫМИ ЗУБЬЯМИ | 1999 |

|

RU2147977C1 |

Способ может быть использован в машиностроении при шлифовании хромированных заготовок, например силовых колонн литьевых машин, штоков гидроцилиндров и других деталей машин, работающих в условиях трения, а также для восстановления изношенных деталей при ремонтных работах. Способ шлифования хромированных цилиндрических заготовок торцом алмазного чашечного круга под углом, близким к прямому, заключается в том, что заготовке и кругу сообщают вращения, а последнему - движение продольной и поперечной подач. Скорость продольной подачи подбирают по соответствующей формуле. 6 ил., 1 табл.

Фиг. 5

Фиг. 6

| Мешанинец А.А | |||

| Определение оптимальных режимов шлифования цилиндрических хромированных деталей, НИИМАШ, Экспресс-информация | |||

| Абразивы | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| М., 1982, с.4-6. | |||

Авторы

Даты

1992-11-23—Публикация

1990-02-23—Подача