Изобретение относится к машиностроению и может быть использовано при шлифовании хромированных заготовок, например силовых колонн литьевых машин, штоков гидроцилиндров и т.п., работающих в условиях трения, а также для восстановления изношенных деталей при ремонтных работах

Цель изобретения - поаышение качества шлифования.

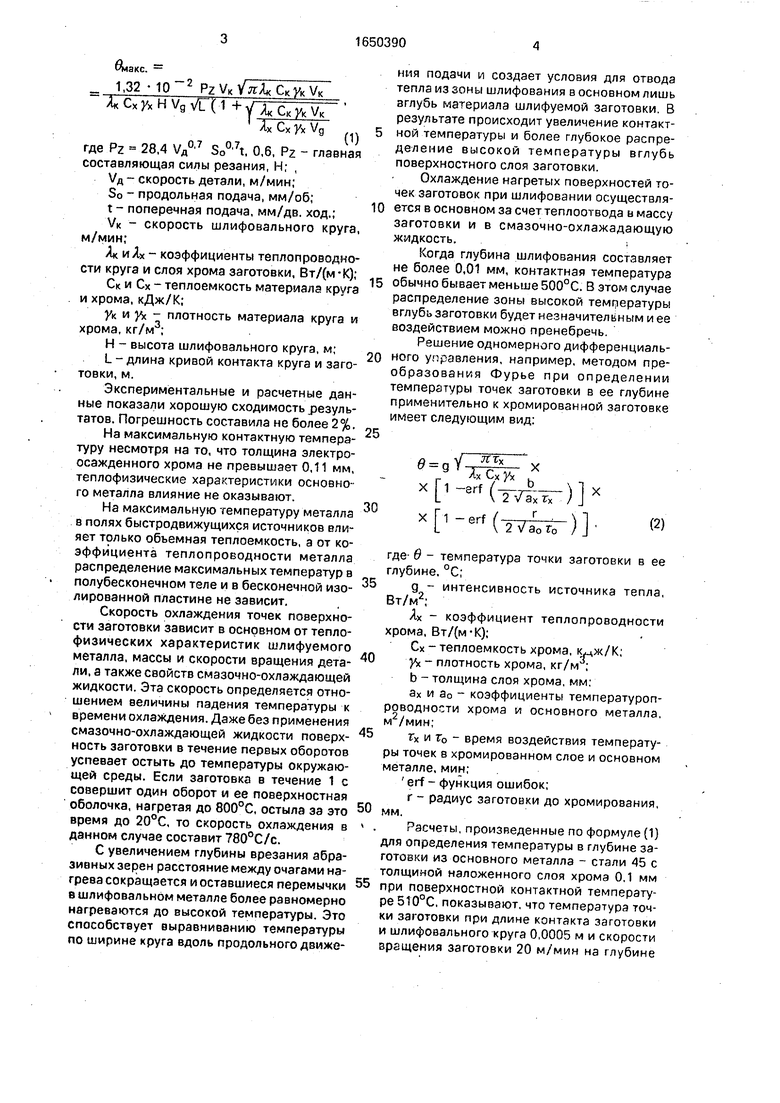

При наружном круглом шлифовании теплоносящее тело с некоторыми допущениями можно считать полубесконечным. Так как для решения вопросов качества поверхностного слоя интерес представляет поток тепла, распространяющийся только вглубь заготовки, для упрощения задачи рассмотрим передачу тепла при одномерном его потоке. При принятых допущениях определение максимальной температуры в зоне контакта сводится к решению одномерного дифференциального управления С учетом введения коэффициентов на базе экспериментальных данных с применением смазочно-охлаждающей жидкости максимальная температура в зоне контакта, полученная после решения одномерного дифференциального управления, видоизменится и будет равна

О

ел о

OJ

ю о

Фиакс. -

1.32-10 2 РгУкУлОсСкУкУк

АкСхХхНУ9УГ(1 + уАхСкУкУк

1 Ах Сх Ух Уд

где PZ 28,4 Vfl° 7 So° 7t, 0,6, PZ - главная составляющая силы резания, Н; ,

Уд- скорость детали, м/мин;

So - продольная подача, мм/об;

t - поперечная подача, мм/дв. ход.;

VK - скорость шлифовального круга, м/мин;

Ак и Ах - коэффициенты теплопроводности круга и слоя хрома заготовки, Вт/(м-К);

Ск и Сх - теплоемкость материала круга и хрома, кДж/К;

УК и ух - плотность материала круга и хрома, кг/м3;

Н - высота шлифовального круга, м;

L - длина кривой контакта круга и заготовки, м.

Экспериментальные и расчетные данные показали хорошую сходимость результатов. Погрешность составила не более 2%.

На максимальную контактную температуру несмотря на то, что толщина электро- осажденного хрома не превышает 0,11 мм, теплофизические характеристики основного металла влияние не оказывают.

На максимальную температуру металла в полях быстродвижущихся источников влияет только объемная теплоемкость, а от коэффициента теплопроводности металла распределение максимальных температур в полубесконечном теле и в бесконечной изолированной пластине не зависит.

Скорость охлаждения точек поверхности заготовки зависит в основном от тепло- физических характеристик шлифуемого металла, массы и скорости вращения детали, а также свойств смазочно-охлаждающей жидкости. Эта скорость определяется отношением величины падения температуры к времени охлаждения. Даже без применения смазочно-охлаждающей жидкости поверхность заготовки в течение первых оборотов успевает остыть до температуры окружающей среды. Если заготовка в течение 1 с совершит один оборот и ее поверхностная оболочка, нагретая до 800°С, остыла за это время до 20°С, то скорость охлаждения в данном случае составит 780°С/с.

С увеличением глубины врезания абразивных зерен расстояние между очагами нагрева сокращается и оставшиеся перемычки в шлифовальном металле более равномерно нагреваются до высокой температуры. Это способствует выравниванию температуры по ширине круга вдоль продольного движения подачи и создает условия для отвода тепла из зоны шлифования в основном лишь вглубь материала шлифуемой заготовки. В результате происходит увеличение контактной температуры и более глубокое распределение высокой температуры вглубь поверхностного слоя заготовки.

Охлаждение нагретых поверхностей точек заготовок при шлифовании осуществляется в основном за счеттеплоотвода в массу заготовки и в смазочно-охлажадающую жидкость.

Когда глубина шлифования составляет не более 0,01 мм, контактная температура

обычно бывает меньше 500°С. В этом случае распределение зоны высокой температуры вглубь заготовки будет незначительным нее воздействием можно пренебречь.

Решение одномерного дифференциального управления, например, методом преобразования Фурье при определении температуры точек заготовки в ее глубине применительно к хромированной заготовке имеет следующим вид:

в аУ

ЛТХ

X

о

Ах Сх Ух .

(-2тЬг)х

l-erf(.

2 V Во Т0

)

(2)

где- в - температура точки заготовки в ее глубине. °С;

g - интенсивность источника тепла, Вт/м2;

Ах - коэффициент теплопроводности хрома, Вт/(м-К);

Сх - теплоемкость хрома, ЮцЖ/К; ух - плотность хрома, кг/м ; b - толщина слоя хрома, мм; ах и а0 - коэффициенты температуропроводности хрома и основного металла, м2/мин;

Гх и Т0 - время воздействия температуры точек в хромированном слое и основном металле, мин;

erf - функция ошибок;

г - радиус заготовки до хромирования, мм.

Расчеты, произведенные по формуле (1) для определения температуры в глубине заготовки из основного металла - стали 45 с толщиной наложенного слоя хрома 0,1 мм

при поверхностной контактной температуре 510°С, показывают, что температура точки заготовки при длине контакта заготовки и шлифовального круга 0,0005 м и скорости вращения заготовки 20 м/мин на глубине

0,1 мм (граничной зоне между слоем хрома и основным металлом) через 0,01 равна 25°С (Як - 2,33 Вт/ (м-К); Ск 1,28 кДж/К; ук 2130кг/м3;Як 75,36Вт/(м К); .46кДж/К: ух 7190 кг/м3: ах 0.0022 м2/мин; а0 0,0011 м2/мин; DK - 0,3 м; Н 0,04 м; Ло 46,47 Вт/(м-К); С0 0,57 кДж/К).

При наружном круглом шлифовании вследствие малых дуги контакта и времени воздействия температурный режим не успевает устанавливаться.

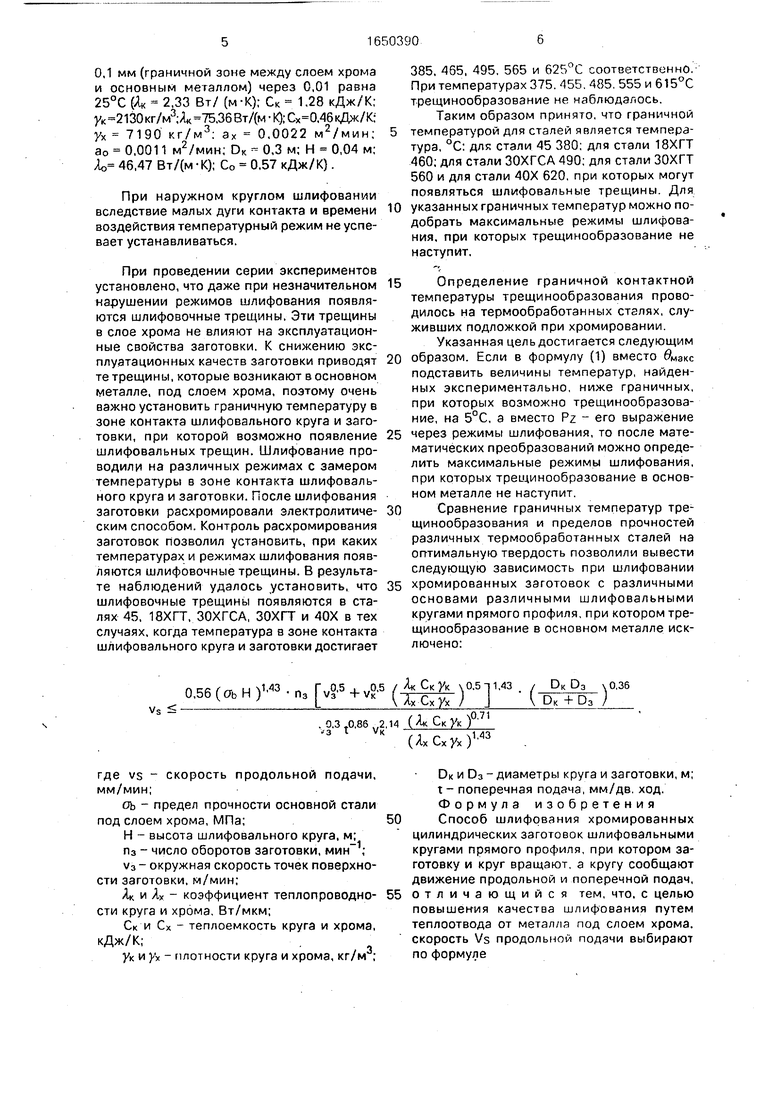

При проведении серии экспериментов установлено, что даже при незначительном нарушении режимов шлифования появляются шлифовочные трещины. Эти трещины в слое хрома не влияют на эксплуатационные свойства заготовки. К снижению эксплуатационных качеств заготовки приводят те трещины, которые возникают в основном металле, под слоем хрома, поэтому очень важно установить граничную температуру в зоне контакта шлифовального круга и заготовки, при которой возможно появление шлифовальных трещин. Шлифование проводили на различных режимах с замером температуры в зоне контакта шлифовального круга и заготовки. После шлифования заготовки расхромировали электролитическим способом.Контроль расхромирования заготовок позволил установить, при каких температурах и режимах шлифования появляются шлифовочные трещины. В результате наблюдений удалось установить, что шлифовочные трещины появляются в сталях 45, 18ХГТ, ЗОХГСА, ЗОХГТ и 40Х в тех случаях, когда температура в зоне контакта шлифовального круга и заготовки достигает

385, 465, 495, 565 и 625°С соответственно. При температурах 375. 455. 485 555 и 615°С трещинообразование не наблюдалось.

Таким образом принято, что граничной

температурой для сталей является температура, °С: для стали 45 380: для стали 18ХГТ 460; для стали ЗОХГСА 490: для стали ЗОХГТ 560 и для стали 40Х 620, при которых могут появляться шлифовальные трещины. Для

указанных граничных температур можно подобрать максимальные режимы шлифования, при которых трещинообразование не наступит,

-,

Определение граничной контактной температуры трещинообразования проводилось на термообработанных сталях, служивших подложкой при хромировании. Указанная цель достигается следующим

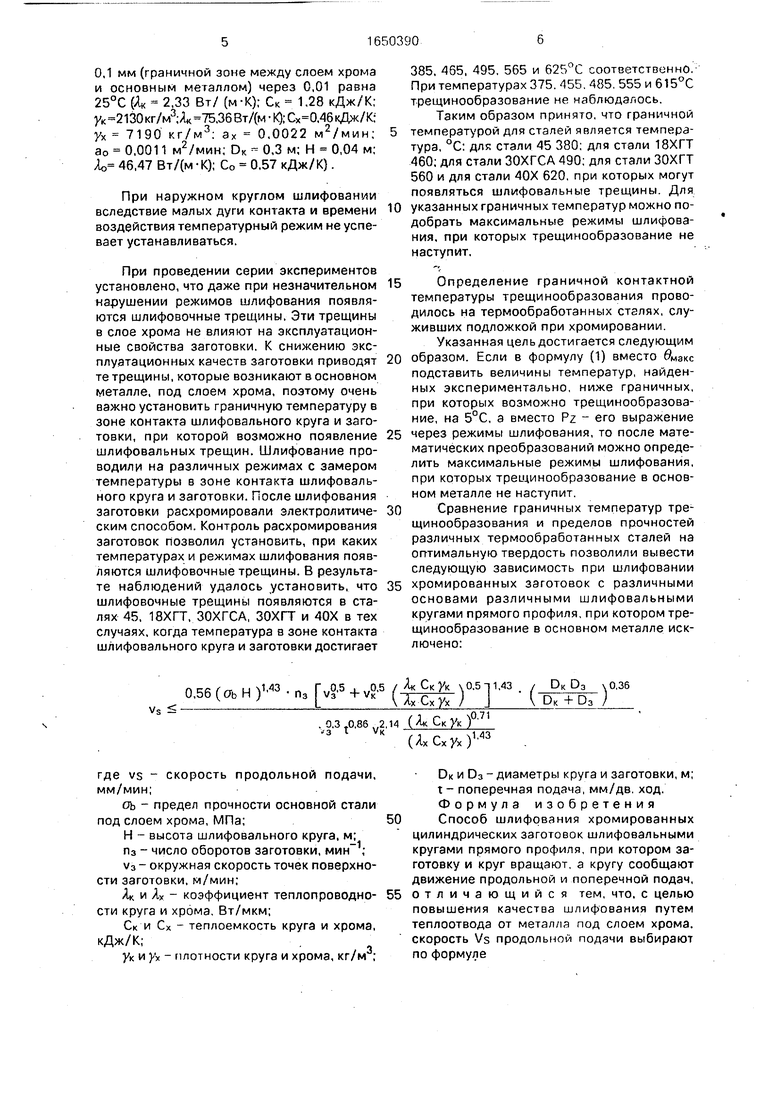

образом. Если в формулу (1) вместо подставить величины температур, найденных экспериментально, ниже граничных, при которых возможно трещинообразование, на 5°С, а вместо PZ - его выражение

через режимы шлифования, то после математических преобразований можно определить максимальные режимы шлифования, при которых трещинообразование в основном металле не наступит.

Сравнение граничных температур трещинообразования и пределов прочностей различных термообработанных сталей на оптимальную твердость позволили вывести следующую зависимость при шлифовании

хромированных заготовок с различными основами различными шлифовальными кругами прямого профиля, при котором трещинообразование в основном металле исключено:

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ шлифования хромированных цилиндрических заготовок торцом алмазного чашечного круга | 1990 |

|

SU1776539A1 |

| СПОСОБ ОБДИРОЧНОГО ШЛИФОВАНИЯ | 1987 |

|

SU1520770A1 |

| Сталь | 1989 |

|

SU1694684A1 |

| Способ шлифования | 1977 |

|

SU618261A1 |

| Способ абразивной обработки | 1988 |

|

SU1618586A1 |

| КОМБИНИРОВАННЫЙ ШЛИФОХОНИНГОВАЛЬНЫЙ ИНСТРУМЕНТ | 2004 |

|

RU2253561C1 |

| Способ изготовления режущих элементов | 1987 |

|

SU1481036A1 |

| Способ управления шлифованием | 1985 |

|

SU1288039A1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ШЛИФОХОНИНГОВАНИЯ | 2004 |

|

RU2252854C1 |

| СПОСОБ ФОРМИРОВАНИЯ ШЛИФОВАЛЬНОГО КРУГА ИМПУЛЬСНОЙ ВОДЯНОЙ СТРУЕЙ | 2009 |

|

RU2407629C1 |

0.56(Я. Н ).« . „. v°.s +vg.s () (тЈ

. 0.3 Т0,86 „2,14 ( Як Ск УК ) з t VK -7--

(ЯхСхУх)

,071

где vs - скорость продольной подачи, мм/мин;

оъ - предел прочности основной стали под слоем хрома, МПа;

Н - высота шлифовального круга, м;

п3 - число оборотов заготовки, мин

v3 - окружная скорость точек поверхности заготовки, м/мин;

Як и Ях - коэффициент теплопроводности круга и хрома, Вт/мкм;

Ск и Сх - теплоемкость круга и хрома, кДж/К;

УК и у - плотности круга и хрома, кг/м ;

D,

+ D3

0.36

,071

DK и D3 диаметры круга и заготовки, м;

t- поперечная подача, мм/дв. ход.

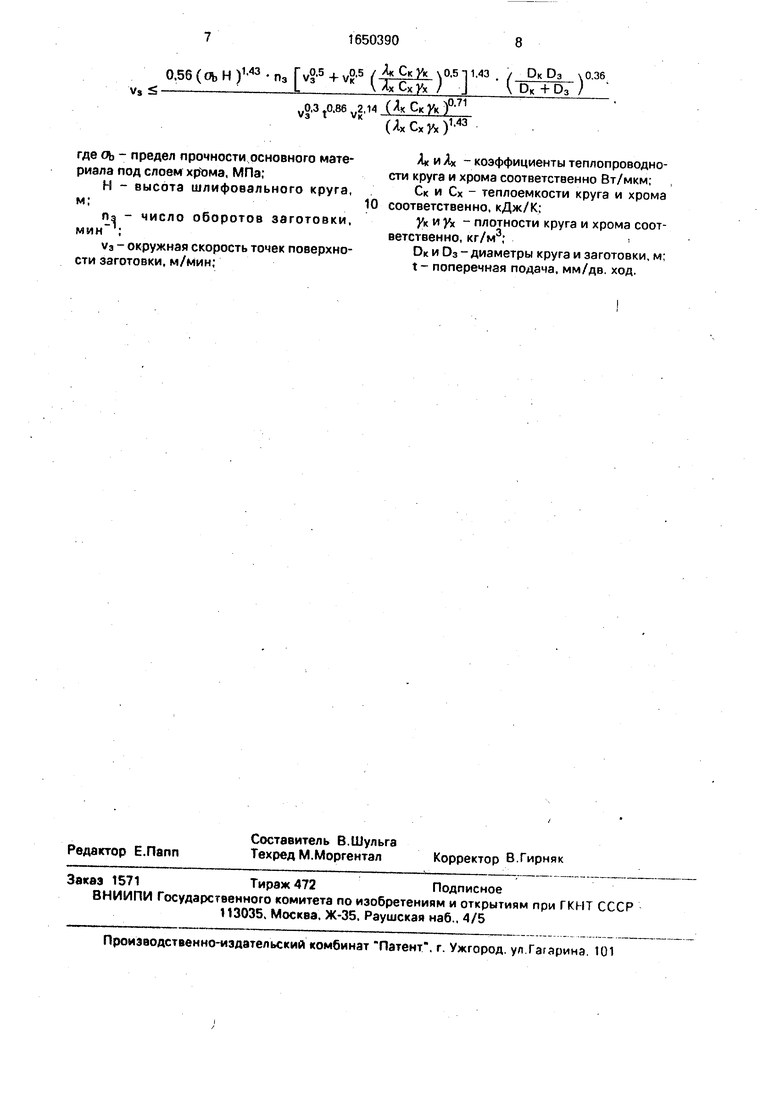

Формула изобретения 50Способ шлифования хромированных

цилиндрических заготовок шлифовальными кругами прямого профиля, при котором заготовку и круг вращают, а кругу сообщают движение продольной и поперечной подач, 55 отличающийся тем, что. с целью повышения качества шлифования путем теплоотвода от металла под слоем хрома, скорость Vs продольной подачи выбирают по формуле

716503908

0.56(НГ.П.У.° + ( (тЈ&-)

„0,3 ,0.86 „2,14 ( АХ Ск УК )

V3 v (Лхсхух)1-43

где оь - предел прочности основного мате-Як и Ах - коэффициенты теплопроводнориала под слоем хрЪма, МПа;сти круга и хрома соответственно Вт/мкм;

Н - высота шлифовального круга,Ск и Сх - теплоемкости круга и хрома

м;10 соответственно, кДж/К;

Пз - число оборотов заготовки,УК и ух - плотности круга и хрома соотмин ;ветственно, кг/м3;

va - окружная скорость точек поверхно-DK и D3 - диаметры круга и заготовки, м;

сти заготовки, м/мин;t - поперечная подача, мм/дв. ход.

| Мещанинец А.А | |||

| Определение оптимальных режимов шлифования цилиндрических хромированных деталей | |||

| Экспресс-информация, Абразивы, вып 8, НИИМАШ, 1982, с | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-05-23—Публикация

1988-10-10—Подача