Изобретение относится к управлению технологическими процессами на обогатительных фабриках, точнее к управлению загрузкой бункеров, находящихся между дробильным и измельчительным отделениями и может найти применение при управлении аналогичными технологическими процессами на обогатительных фабриках цветной и черной металлургии, в химической, строительной и теплоэнергетических отраслях промышленности.

Известен способ автоматической челно- ковой загрузки бункеров на обогатительных фабриках, заключающийся в равномерном распределении исходного материала по ячейкам бункера при возвратно-покупательном движении загрузочного устройства над ячейками бункера, причем загруз я ячеек происходит при прямом и возврчгном движении загрузочного устройства.

Недостатками известного способ.1 яппя- ются высокая степень неравномерного зач ч о

ОТ

ел ел

грузки отдельных ячеек бункера, возможность их переполнения и разгрузки из-за неучета запаса.и уровня материала в отдельных ячейках бункера в процессе загрузки, и работоспособности последующего технологического оборудования, Так например, при р.азличной производительности или полной остановке измельчительного оборудования, установленного за каждой ячейкой бункера, заполнение ячеек будет разным, причем неравномерность заполнения будет увеличиваться с течение времени, что приведет к аварийной ситуации - переполнению одних ячеек с минимальной или равной нулю выходной производительно- стью, и разгрузке, в том числе и полной, других ячеек, у которых выходная производительность превышает среднюю выходную производительность загрузочного устройства.

Известен способ автоматической точечной загрузки бункеров на обогатительной фабрике, заключающейся в последовательной по направлению движения загрузке ячеек бункера до верхнего контролируемо- го уровня, при возвратно-поступательном движении загрузочного устройства и его остановке над каждой ячейкой, причем направление движения загрузочного устройства реверсируется в конце и начале рабочего участка бункера, и загрузка производится только в прямом направлении.

Ндостатками известного способа являются большая неравномерность загрузки ячеек, находящихся на разных краях бунке- ра из-за большого времени, требующегося для загрузки всех ячеек до верхнего уровня, что при уменьшении входной гфоизводи- тельности, вызванной колебаниями грузопотока, может привести к полной разгрузке отдельных ячеек бункера и вынужденной остановке технологического оборудования, установленного под ними, кроме того, одинаковый режим загрузки ячеек бункера с работающим и отключенным оборудова- нием под ними проводит к накапливанию материала в этих ячейках при переездах через них в режиме загрузки, переполнению этих ячеек, подпрессовке загрузочного устройства, зависанию руды в ячейке при длительной остановке оборудования, установленного под ней.

В известном способе контроль уровня материала производится только в зоне работы датчика уровня, что не позволяет про- изводить загрузку в местах, удаленных от места установки датчика и ведет к образованию карманов - незаполненных промежутков в бункере из-за чего снижается пропускная способность дробильной фабрики, технологически предшествующей бункеру.

Наиболее близким к изобретению является способ автоматическойй поисковой загрузки бункеров на обогатительных фабриках, заключающийся в заполнении предварительно найденной незаполненной ячейки или ячейки с минимальным запасом руды, причем загрузочное устройство осуществляет загрузку ячеек как в прямом, так и в обратном направлении движения загрузочного устройства, а запас руды определяется по текущему приходу руды, времени нахождения загрузочного устройства над загружаемой ячейкой бункера и текущему расходу руды, а направление (маршрут) загрузки рассчитывается с учетом минимизации расхода электроэнергии.

Недостатком известного способа является низкая точность расчет запаса руды из-за низкой точности используемых весоизмерительных устройств контроля расхода материала, что приводит к двойному накоплению ошибок (по приходу и расходу) и значительных устройств контроля материала, что приводит к двойному накоплению ошибок (по приходу и расходу) и значительной неопрделенности при оценке текущего запаса материала и требуемого направления движения

Кроме того, данному способу присущи вышеуказанные недостатки, а именно, одинаковый режим загрузки ячеек бункера с работающим и отключенным оборудованием под ними приводит к накапливанию материала в этих ячейках при переездах через них в режиме загрузки, переполнению этих ячеек, подпрессовке загрузочного устройства, зависанию руды в ячейке при длительной остановке оборудования, установленного под ней.

В известном способе контроль уровня материала производится только в зоне работы датчика уровня, что не позволяет производить загрузку в местах, удаленных от места установки датчика и ведет к образованию карманов - незаполненных промежутков в бункере из-за чего снижается пропускная способность дробильной фабрики, технологически предшествующей бункеру.

Целью изобретения является повышение равномерности загрузки бункера, предотвращения аварийных ситуаций и повышения пропускной способности технологической цепи дробильная фабрика - бункер обогатительной фабрики - обогатительная фабрика.

Поставленная цель достигается тем, что в способе автоматической загрузки бункеров измельчительного отделения обогатительной фабрики, предусматривающем измерение уровня материала в ячейках бункера и возвратно-поступательном движении загрузочного устройства, дополни- тельно загрузку в точечном режиме рабочих ячеек бункера осуществляют при направлении движения загрузочного устройства про- тивоположном направлению подачи материала на загрузочное устройство и про- изводят в точках рабочей загрузки до заданного рабочего урбвня, при этом нерабочие ячейки загружают в челночном режиме движения загрузочного устройства до заданного уровня хранения материала, а загрузку ячеек бункера при совпадении направлений движения загрузочного устройства и подачи материала осуществляют в челночном режиме загрузочного устройства, причем при повышении измеренного уровня материала в нерабочих ячейках над заданным уровнем хранения материала прекращают загрузку нерабочих ячеек путем прекращения подачи материала на загрузочное устройство на время движения загрузочного устройства над нерабочими ячейками, кроме того, при совпадении направлений движения загрузочного устройства и подачи материала определяют и запоминают среднее значение уровня материала в рабочих ячейках бунке- ра и разность между заданными значениями рабочего уровня и средним значением уровня материала в рабочих ячейках для текущего цикла загрузки, определяют разность между средними значениями уровней материала в рабочих ячейках в предыдущем и текущем циклах загрузки, и при совпадении знаков этих разностей корректируют заданное значение рабочего уровня материала, причем предположительной или рав- ной нулю разности уменьшают заданное значение рабочего уровня, а при отрицательной увеличивают, кроме того, при достижении заданным значением рабочего уровня своего максимально допустимого значения и отрицательных разностях осуществляют цикл загрузки карманов рабочих ячеек бункера до заданного значения рабочего уровня материала, контролируемого в точках загрузки карманов, при этом изме- ряют время движения загрузочного устрой- ства в направлении, противоположном направлению подачи материала и совпадающем направлении, определяют их разность и при нулевой или отрицательной разности прекращают загрузку бункера на время, равное удвоенному значению времени движения загрузочного устройства во втором полуцикле загрузки, после окончания которого, а также при положительной

разности времени переходят к новому циклу загрузки рабочих ячеек бункера в рабочих точках загрузки.

Сущность изобретения заключается в том, что осуществляют оптимальное распределение материала вдоль бункера с учетом следующих факторов:

количество рабочих ячеек и баланс материала в них и в целом по бункеру;

количество нерабочих ячеек и заданный уровень хранения материала, определяемый из физико-механических свойств перерабатываемой руды;

оптимальное использование движения в обратном направлении в челночном режиме для равномерной догрузки всех ячеек и формирование окон, т.е. прекращение подачи руды на загрузочное устройство при прохождении над рабочими ячейками, уровень загрузки которых равен или-выше максимального уровня, или над нерабочими ячейками, уровень загрузки которых равен или больше уровня хранения материала;

выборе режима загрузки в точечном и челноковом режиме в зависимости от совпадения направлений движения загрузочного устройства и направления подачи материала на него, т.е. от направления движения конвейерной ленты конвейера, подающего исходный материал на загрузочное устройство.

Сущность изобретения заключается также в повышении пропускной способности бункера и обеспечении более длительного времени работы последующего технологического оборудования измельчительного отделения обогатительной фабрики за счет введения плавающего заданного значения рабочего уровня и введения цикла загрузки карманов в рабочих ячейках, при полной загрузке рабочих ячеек.

Сущность изобретения заключается также в предотвращении аварийных перегрузов ячеек за счет учета времени движения загрузочного устройства в режиме загрузки карманов и временного прекращения подачи руды и движения загрузочного устройства при совпадении уровня загрузки карманов и времени обратного прохода в челночном режиме. При этом осуществляется загрузчка ячеек бункера, исключающая переполнение бункера и обеспечивающая оптимальное соотношение уровней материала в рабочих и нерабочих ячейках бункера с точки зрения обеспечения максимально возможного времени бесперебойной работы оборудования под бункером и предотвращения явления зависания материала

Существенной для достижения поставленной цели является вся совокупность при- знаков, как известных, так и вновь введенных, поскольку эта совокупность обеспечивает выполнение как основного назначения способа - загрузки ячеек бункера до заданного уровня, так и выполнение оптимального распределения материала по рабочим и нерабочим ячейкам бункера по всей его длине. Кроме того полная совокупность существенных признаков обеспечивает предотвращение аварийных ситуаций. Из анализа известных технических решений не найдена аналогичная совокупность существенных признаков, обеспечивающая достижение поставленной цели и указанные выше технико-экономические показатели, следовательно изобретение отвечает критерию существенные отличия.

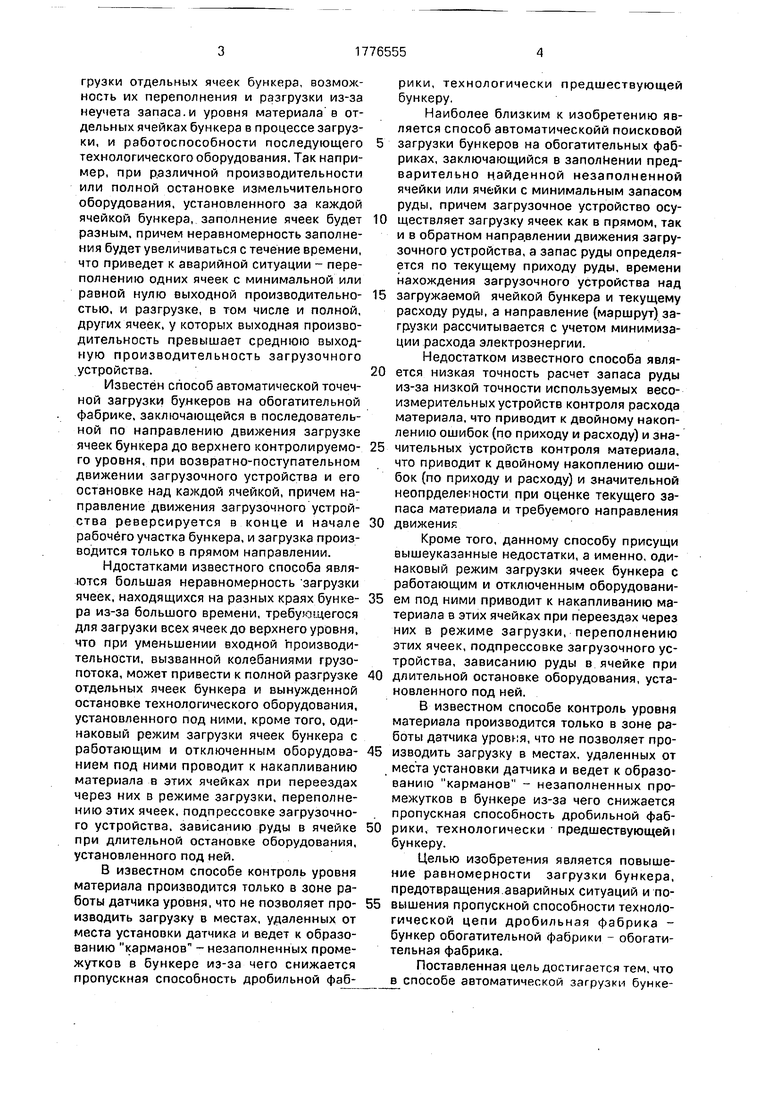

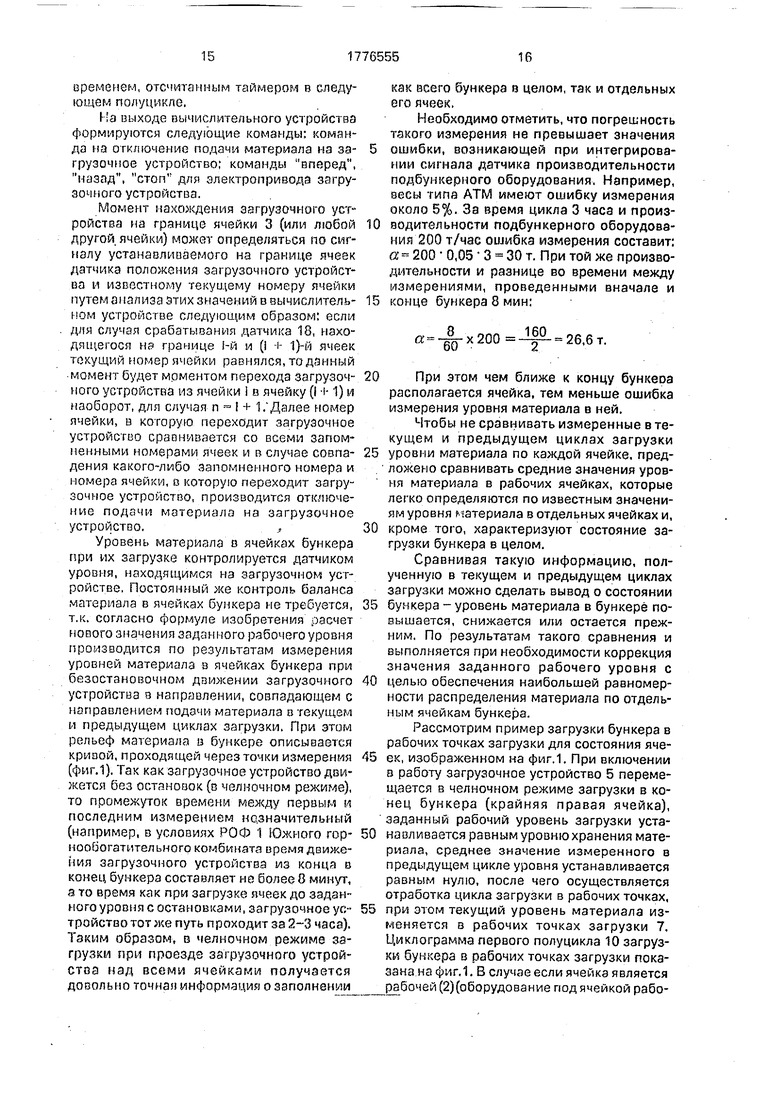

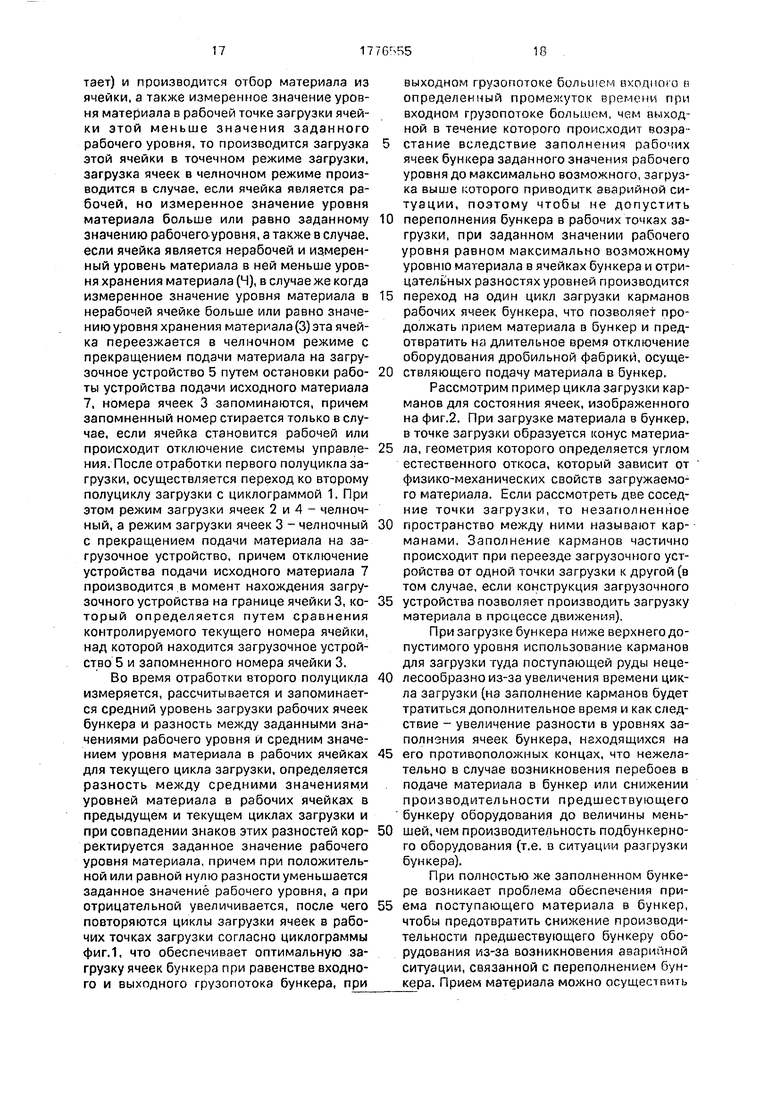

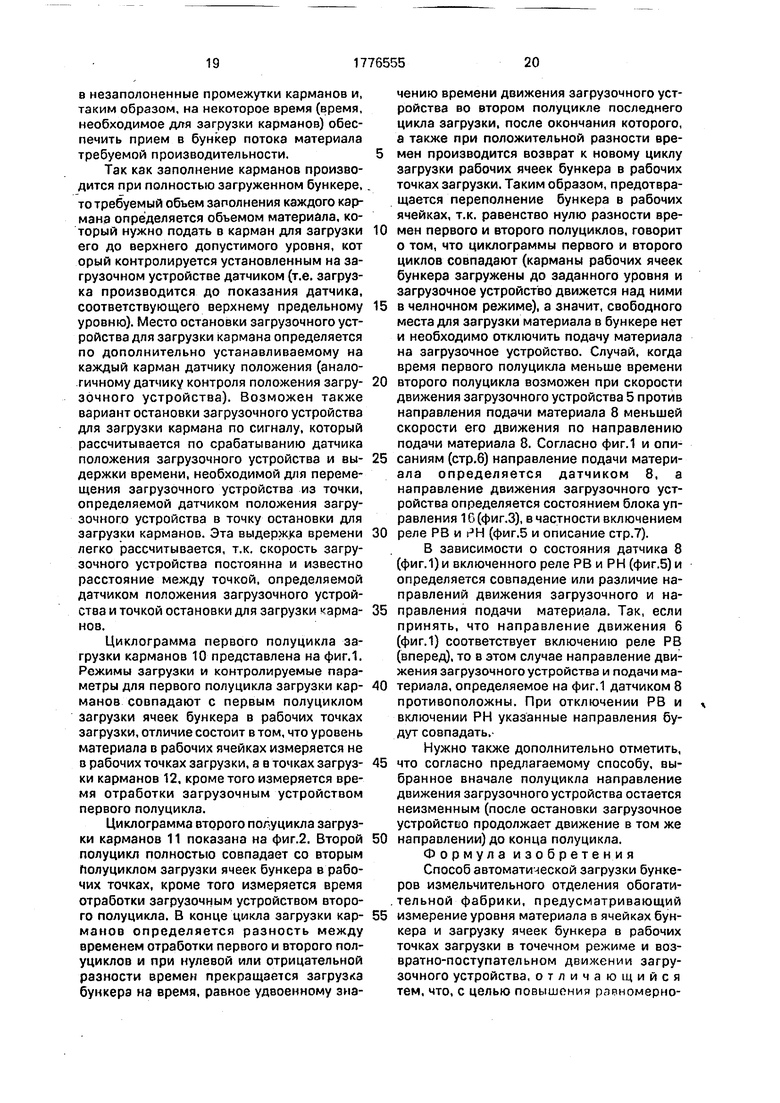

На фиг.1 изображен технологический объект управления и циклограммы загрузки ячеек бункера в рабочих точках загрузки; на фиг,2 - технологический объект управления и циклограммы загрузки в режиме загрузки карманов; на фиг.З - структурная система для реализации способа; на фиг.4 - структурная схема примера реализации блока управления; на фиг.5 - структурная схема примера реализации блока управления,

Технологический объект управления (фиг.1) включает бункер 1 с рабочими ячейками 2 и нерабочими загруженными ячейками 3 и нерабочими незагруженными ячейками 4, загрузочное устройство с направлением его движения 6, устройство подачи исходного материала 7 с датчиком направления движения 8, точки рабочей загрузки 9. Кроме того, на фиг.1 для одного цикла работы загрузочного устройства и указанного состояния ячеек бункера приведены циклограммы загрузки ячеек бункера, при противоположном направлении движения загрузочного устройства и направления подачи материала 10 и совпадающем направлении 11, где Т - точечный режим загрузки; Ч - челночный режим загрузки; 40 - челночный с остановкой подачи исходного питания. Пунктирной линией на фиг.1 показан уровень материала, сформированный после загрузки ячеек, а штрих- Пунктирной линией - уровень материала, который был в ячейках до загрузки.

На фиг.2 указаны точки загрузки карманов 12. Изображенная на фиг.З структурная схема системы для реализации способа автоматической загрузки бункеров включает: электродвигатель 13 устройства 7 подачи исходного материала с блоком управления 14, электродвигатель 15 загрузочного устройства 5 с блоком, управления 16, датчик контроля уровня 17, установленный на подвижной части загрузочного устройства 5, датчики контроля положения 18, вычислительное устройство 19.

Блоки управления 14 и 16 представляют собой простейшие релейные схемы управления электроприводами и могут быть выполнены на стандартных элементах (1).

0 Изображенный на фиг.4 пример выполнения блока 14 включает; Х1, Х2 - контактны внешних (не связанных со способом) цепей управления; Л - контактор, например серии КТПВ или КТ 1. стр.301, 291; Р - промежу5 точное реле, например серии РЭВ или ЭТ 1, стр.328, 329; - Pi - контакт реле Р.

Изображенный на фиг.5 пример выполнения блока 17 включает: РВ - промежуточное реле, осуществляющее включение

0 вперед ; РН - промежуточное реле, осуществляющее включение назад ; PBi, PB2 - контакты реле РВ и РН; - В - контактор цепи включения Вперед ; - Н - контактор цепи включения Назад ; BL ..., В -контак5 ты контактора В; Hi, .... H/i - контакты контактора Н.

Реле РВ и РН аналогичны реле В (фиг.4). Контакторы В и Н аналогичны контактору Л (фиг.4).

0 Направления включения Вперед, Назад число условны. За направление вперед целесообразно принять направление движения автостеллы, совпадающее с направлением подачи материала, а за на5 правление назад - противоположное направление подачи материала на конвейер загрузочного устройства,

Вычислительное устройство 19 может быть выполнено на микропроцессорном

0 комплексе КТС ЛИУС-2, разработки НПО САУ г.Хароков, изготоавляемым Звпорож- ским заводом НПО Днепрчерметавтомати- ка. Данный комплекс выполнен на микропроцессорном наборе серии КР580 и

5 имеет наиболее развитую коменклатуру ус- . тройств связи с объектом (УСО) из более чем 130 наименования.

В качестве датчика контроля уровня 19 применяется ультразвуковой датчик уровня

0 серийно выпускаемый в СССР типа ЭХО-5, ЭХЛ-3 или СА 171. В качестве датчиков контроля зоны загрузки применяются геркон- ные датчики положения загрузочного устройства (ЗУ) при этом герконы распо5 латаются вдоль бункера по маршруту движения (ЗУ) (местоположение герконов, определяет зоны загрузки), а магниты располагаются на подвижной раме ЗУ, таким образом при подходе ЗУ к зоне загрузки подвижный магнит располагается напротив

соответствующего данной зоне загрузки геркона, контакт геркона замыкается и электрический сигнал через замкнутый контакт геркона поступает на вход вычислительного комплекса.

В качестве датчика направления движения 8 используются блок-контакты контакторов включения электропривода ЗУ для движения Вперед и Назад (в качестве контакторов могут применяться любые серийно выпускаемые контакторы, например, серии КП).

Автоматическая загрузка бункеров из- мельчительного отделения обогатительной фабрики согласно предложенного способа осуществляется следующим образом.

Исходный материала с дробильной фабрики поступает на устройство 7 подачи исходного материала, которое перемещает , его в направлении 8 с разгрузкой на загрузочное устройство 5. Загрузочное устройство 5 совершает возвратно-поступательное движение (в соответствии с направлением указанным стрелкой б - прямое направление загрузки), в процессе которого материал разгружается в ячейки бункера в рабочих точках загрузки 9, представляющих геометрический центр разреза ячейки бункера по горизонтали.

Процесс загрузки осуществляется циклически, при этом различаются циклы загрузки в рабочих точках и циклы загрузки карманов, т.е. пустых промежутков ячеек бункера, возникающих при формировании конуса загрузки материала вследствие его залегания под углом естественного откоса. Загрузка карманов осуществляет в точках загрузки карманов расположенных на половине расстояния между краем ячейки бункера и рабочей точкой загрузки, т.е. на одну рабочую ячейку приходится 2 точки загрузки карманов.

Рабочая ячейка - ячейка, оборудование под которой работает, т.е. ячейка, из которой производится отбор материала.

Нерабоча ячейка - ячейка, оборудование под которой не работает и отбор материала из которой не производится.

Точечный режим характеризуется тем, что загрузка ячейки в нем производится до заданного рабочего уровня с остановкой загрузочного устройства над ячейкой.

В челночном режиме загрузка ячеек производится без остановки загрузочного устройства над ячейкой, т.е. в процессе движения загрузочного устройства.

Если нерабочие ячейки загружать в точечном режиме, то т.к. из них не производится отбор материала, происходит их быстрое переполнение из-за постоянной их

догрузки во время последующих переездов в челночном ржиме. Переполнение же ячеек приводит к необходимости организации переездов их загрузочным устройством с пре- кращением подачи материала и тем самым к уменьшению пропускной способности бункера по входному грузопотоку.

При организации же переезда нерабочих ячеек в челночном режиме процесс

0 заполнения этих ячеек идет более медленно. Это приводит к увеличению пропускной способности бункера по входному грузопотоку по сравнению со случаем загрузки нерабочих ячеек в точечном режиме.

5 В зависимости от выбранного цикла загрузки и состояния ячеек бункера (рабочая, нерабочая) осуществляется режим точечной загрузки (Т)с остановкой в точке загрузки до достижения текущим уровнем загрузки, из0 меренным датчиком контроля уровня 17 его заданного рабочего значения, режим челночной загрузки (Ч) - переезд ячейки бункера с постоянной скоростью загрузочного устройства и подачей материала на него от

5 устройства 7, и челночный режим движения загрузочного устройства с постоянной скоростью без загрузки материала (40), т.е. с прекращением подачи материала от устройства 7.

0 Переход от одного режима к другому осуществляется автоматически при переходе загрузочного устройства из одной ячейки в соответствии с материалом, изложенным на стр.14, 15 описания и примерами фиг.1 и

5 фиг.2.

При прекращении подачи материала на загрузочное устройство материал остается на ленте конвейера загрузочного устройства при движении загрузочного устройства в

0 направлении, совпадающем с направлением подачи материала или постепенно сбрасывается в ячейку бункера при направлении движения загрузочного устройства противоположном направлению подачи материа5 ла (т.е. загрузочное устройство в этом случае натягивает на себя ленту с материалом), однако количество материала, загружаемое при этом в бункер, значительно меньше, чем подаваемое во время работы конвейера за0 грузочного устройства и практически может не учитываться.

При совпадении направления движения загрузочного устройства и подачи материала в каждой ячейке измеряют уровень мате5 риала. При этом загрузочное устройство без остановок перемещается от одного до другого конца бункера и период между измерением уров:;я в ячейках на разных концах бункера неболыцой. Измеренные значения уровня материала в рабочих ячейках бункеpa (т.к. основной задачей работы загрузочного устройства является задача равномерного распределения поступающего материала именно между работающим оборудованием) запоминают, а затем по этим запомненным значениям определяют среднее значение уровня заполнения рабочих ячеек бункера для сравнения со средним значением уровня материала в бункере, рассчитанным таким же образом во время предыдущего цикла загрузки бункера. По результату сравнения этих значений рассчитывается значение заданного рабочего уровня.

Расчет (коррекция) заданного значения рабочего уровня осуществляется на основании его предыдущего значения и разности между средними значениями уровня материала в текущем и предыдущим циклах загрузки. Величина уменьшения или увеличения заданного значения при этом опреде- ляетсл геометрическими размерами бункера и топологией объектов, связанных с ним (технологические линии дробилок, грохотов, мельниц, конвейера и т.д.).

В каждом конкретном случае эта величина изменения рассчитывается или подбирается исходя из опыта эксплуатации предприятия или по результатам статистических исследований.

При этом учитывается, что в случае большого порога коррекции увеличивается неравномерность загрузки ячеек бункера, а при его увеличении - время безостановочной (челночной) работы загрузочного устройства, а это ведет к пьзышен- ному его износу и снижению надежности технологического процесса.

Необходимо отметить, что скорость движения загрузочного устройства может быть различна в разных направлениях. В связи с этим время движения загрузочного устройства в направлении, противоположном направлению подачи материала определяется двумя составляющими: временем, затрачиваемым на догрузку ячеек до заданного рабочего уровня и временем переезда от ячейки к ячейке, при этом при равной скорости движения загрузочного устройства в обеих направлениях, суммарное время переезда от ячейки к ячейке равно времени Движения загрузочного устройства от одного к другому концу бункера в направлении, совпадающем с направлением подачи материала.

Исходя из этих известных положений, можно сделать вывод, что время движения загрузочного устройствам в обоих направлениях будет одинаковым (разность времен

будет равна нулю) только, когда время догрузки ячеек (включая карманы) до заданного рабочего уровня будет равно нулю, т.е. ячейки бункера будут полностью загружены и дальнейший прием материала приведет к переполнению ячеек и возникновению аварийных ситуаций, связанных с подпрессовкой загрузочного устройства. Естественным является вывод о прекращении в этом случае подачи материала в бункер. Отрицательное значение разности может быть получено в случае, когда скорость движения загрузочного устройства в направлении подачи материала

меньше, чем в обратном (такие случаи встречаются очень редко, но возможно).

В случае равенства времени движения ЗУ в первом и втором полуциклах загрузки, бункер полностью загружен. При полностью

загруженном бункере, из опыта эксплуатации действующих предприятий Кривбасса, производительность подачи материала на ЗУ регулируют (задают) так. чтобы ее значение было равно значению суммарной

производительности подбункерного оборудования.

Во время последнего, перед отключением подачи материала на ЗУ цикла загрузки бункера в ячейки бункера поступает лишнее количество материала (при движении загрузочного устройства в направлении противоположном направлению подачи материала, в противном случае вырабатывалась бы команда на останов ЗУ и время

полуциклов не,было бы одинаковым.

Рассмотрим фиг.2. Так как ЗУ движется без остановок над всеми ячейками, то ячейки загружаются в челночном режиме выше заданного уровня при направлении противоположном направлению подачи материала в эту ячейку поступает дополнительное количество материала равное

45

Мя Озу Т.пя,

где Q3y - производительность ЗУ;

trw - время переезда ячейки в челночном режиме.

Лишний материал Мя будет ото- 50 брак подбункерным оборудованием за время

toa

Мя Qaytna

О,

Qs

если принять

О,

1 u

-TT.SQ-I

f 1

где СЫ - производительность отбора материала из f-ой ячейки; п - количество ячеек, т.е. Оя Ояср. и учесть факт регулировки,

обеспечивающий 03у 2 я| тогда можно

i 1

записать, что

CU

If ОЗУ

Qay tnfl

Озу

П

tnfl П

т.е. лишний материал будет отобран из 1-ой ячейки через время toa, равное времени безостановочного переезда ЗУ от одного к другому концу бункера.

Чтоыб в дальнейшем не допустить пе- регрузки ячеек бункера выше заданного уровня, к моменту приезда ЗУ в ячейку бункера из этой ячейки должен быть отобран не только лишний материал, но еще и некоторое количество материала М я, обеспечивающее бы прием материала, поступающего от ЗУ. Очевидно, что значение М я 2: Qsytna, в противном случае ЗУ эа время загрузки ячейки далее в челночном режиме перегрузит ее выше заданного уровня. Так как с другой стороны увеличение значения М я ведет к увеличению времени простоя предшествующих бункеру технологическихлиний, то, очевидным является обеспечение М я 03у t™. Для обеспе- ния такого значения требуется отключить подачу материала на время

М я Озу tnfl

О

1пя П.

t oa tofli

или суммарное время отключения То - т оя + 1оя 2т.оя.

Пример системы для реализации предлагаемого способа показан на фиг.З. Система работает следующим образом. Положение загрузочного устройства 5 контролируется датчиками контроля 18, установленными на границах, разделяющих ячейки бункера 1. сигналы от которых поступают по каналам связи в вычислительное устройство 19, в которое также поступает сигнал от датчика уровня 17, установленного на подвижной части загрузочного устройства 5 и перемещающегося

вместе с ним вдоль длины бункера. Вычислительное устройство осуществляет решение следующих задач:

определение номера ячейки, на которой

находится загрузочное устройство 5 по сигналам датчиков 18 и направлению движения загрузочного устройства;

определение момента нахождения загрузочного устройства над рабочей точкой

0 загрузки или точкой загрузки карманов по времени, прошедшему с момента срабатывания датчика 18, и постоянно заданной скорости движения загрузочного ус- тpoйcfвa 5;

5 расчет и запоминание среднего значения уровня заполнения рабочих ячеек бункера;

расчет заданного рабочего уровня загрузки рабочих ячеек;

0 расчет времени полуциклов в цикле загрузки карманов и их сравнение;

реализация циклограммы работы загрузочного устройства и прекращение загрузки бункера при его полном заполнении путем

5 выдачи управляющих воздействий на блоки управления 14 и 16 электродвигателями 14 и 15 устройства подачи исходного материа ла 7 и загрузочного устройства соответст; венно.

0 В вычислительное устройство посту-, пает информация от датчиков положения загрузочного устройства, от датчиков направления движения (блок-контакты контактора направления движения), от датчика

5 уровня.

В соответствии с решаемыми задачами (см. стр.описания) вычислительное устройство выполняет следующие операции: сравнение;

0 организацию работы таймера, арифметическое сравнение, запоминание результата;

сложение, деление, запоминание результата;

5 вычитание, сравнение, сложение;

организацию работы таймера, сравнение;

сравнение, выдачу управляющих воздействий, организация работы тайме0 ра.

В вычислительном устройстве предусмотрены операции организация работы таймера, арифметическое сравнение, заполнение результата для расчета времени

5 полуциклов цикла загрузки. Таймер включается на отсчет времени вначале каждого полуцикла работы загрузочного устройства (т.е. при изменении направления его движения). В конце полуцикла, результат запоминается для последующего сравнения с

временем, отсчитанным таймером в следующем полуцикле.

На выходе вычислительного устройства формируются следующие команды: команда на отключение подачи материала на загрузочное устройство; команды вперед, назад, стоп 1 для электропривода загрузочного устройства.

Момент нахождения загрузочного устройства на границе ячейки 3 (или любой другой ячейки) может определиться по сигналу устанавливаемого на границе ячеек датчика положения загрузочного устройства и известному текущему номеру ячейки путем анализа этих значений в вычислительном устройстве следующим образом: если для случал срабатывания датчика 18, находящегося нэ границе 1-й и (i -i- 1}-й ячеек текущий номер ячейки равнялся, то данный момент будет моментом перехода загрузочного устройства из ячейки i в ячейку (i -i-1) и наоборот, для случая п I + 1. Далее номер ячейки, в которую переходит загрузочное устройство сравнивается со всеми запомненными номерами ячеек и в случае совпадения какого-либо запомненного номера и номера ячейки, в которую переходит загрузочное устройство, производится отключение подачи материала на загрузочное устройство.,

Уровень материала в ячейках бункера при их загрузке контролируется датчиком уровня, находящимся на загрузочном устройстве. Постоянный же контроль баланса материала в ячейках бункера не требуется, т.к. согласно формуле изобретения расчет нового значения заданного рабочего уровня производится по результатам измерения уровней материала в ячейках бункера при безостановочном движении загрузочного устройства в направлении, совпадающем с направлением подачи материала в текущем и предыдущем циклах загрузки. При этом рельеф материала в бункере описывается кривой, проходящей через точки измерения (фиг.1). Так как загрузочное устройство движется без остановок (в челночном режиме), то промежуток времени между первым и последним измерением незначительный (например, в условиях РОФ 1 Южного горнообогатительного комбината время движения загрузочного устройства из конца в конец бункера составляет не более 0 минут, а то время как при загрузке ячеек до заданного уровня с остановками, загрузочное устройство тот же путь проходит за 2-3 часа). Таким образом, в челночном режиме загрузки при проезде загрузочного устрой- стоа над всеми ячейками получается довольно точная информация о заполнении

как всего бункера в целом, так и отдельных его ячеек.

Необходимо отметить, что погрешность такого измерения не превышает значения

ошибки, возникающей при интегрировании сигнала датчика производительности подбункерного оборудования. Например, весы типа ATM имеют ошибку измерения около 5%. За время цикла 3 часа и производительности подбункерного оборудования 200 т/час ошибка измерения составит: а 200 0,05 3 30 т. При той же производительности и разнице во времени между измерениями, проведенными вначале и

конце бункера 8 мин:

8 60

х200

160

26,6 т.

При этом чем ближе к концу бункеоа располагается ячейка, тем меньше ошибка измерения уровня материала в ней.

Чтобы не сравнивать измеренные в текущем и предыдущем циклах загрузки

уровни материала по каждой ячейке, предложено сравнивать средние значения уровня материала в рабочих ячейках, которые легко определяются по известным значениям уровня материала в отдельных ячейках и,

кроме того, характеризуют состояние загрузки бункера в целом.

Сравнивая такую информацию, полученную в текущем и предыдущем циклах загрузки можно сделать вывод о состоянии

бункера - уровень материала в бункере повышается, снижается или остается прежним. По результатам такого сравнения и выполняется при необходимости коррекция значения заданного рабочего уровня с

целью обеспечения наибольшей равномерности распределения материала по отдельным ячейкам бункера.

Рассмотрим пример загрузки бункера в рабочих точках загрузки для состояния ячеек, изображенном на фиг.1. При включении в работу загрузочное устройство 5 перемещается в челночном режиме загрузки в конец бункера (крайняя правая ячейка), заданный рабочий уровень загрузки устанавливается равным уровню хранения материала, среднее значение измеренного в предыдущем цикле уровня устанавливается равным нулю, после чего осуществляется отработка цикла загрузки в рабочих точках,

при этом текущий уровень материала изменяется в рабочих точках загрузки 7. Циклограмма первого полуцикла 10 загрузки бункера в рабочих точках загрузки показана на фиг.1. В случае если ячейка является рабочей (2)(оборудование под ячейкой работает) и производится отбор материала из ячейки, а также измеренное значение уровня материала в рабочей точке загрузки ячейки этой меньше значения заданного рабочего уровня, то производится загрузка этой ячейки в точечном режиме загрузки, загрузка ячеек в челночном режиме производится в случае, если ячейка является рабочей, но измеренное значение уровня материала больше или равно заданному значению рабочеп уровня, а также в случае, если ячейка является нерабочей и измеренный уровень материала в ней меньше уровня хранения материала (Ч), в случае же когда измеренное значение уровня материала в нерабочей ячейке больше или равно значению уровня хранения материала (3) эта ячейка переезжается в челночном режиме с прекращением подачи материала на загрузочное устройство 5 путем остановки работы устройства подачи исходного материала 7, номера ячеек 3 запоминаются, причем запомненный номер стирается только в случае, если ячейка становится рабочей или происходит отключение системы управления. После отработки первого полуцикла загрузки, осуществляется переход ко второму полуциклу загрузки с циклограммой 1. При этом режим загрузки ячеек 2 и 4 - челночный, а режим загрузки ячеек 3 - челночный с прекращением подачи материала на загрузочное устройство, причем отключение устройства подачи исходного материала 7 производится в момент нахождения загрузочного устройства на границе ячейки 3, который определяется путем сравнения контролируемого текущего номера ячейки, над которой находится загрузочное устройство 5 и запомненного номера ячейки 3.

Во время отработки второго полуцикла измеряется, рассчитывается и запоминается средний уровень загрузки рабочих ячеек бункера и разность между заданными значениями рабочего уровня и средним значением уровня материала в рабочих ячейках для текущего цикла загрузки, определяется разность между средними значениями уровней материала в рабочих ячейках в предыдущем и текущем циклах загрузки и при совпадении знаков этих разностей корректируется заданное значение рабочего уровня материала, причем при положительной или равной нулю разности уменьшается заданное значение рабочего уровня, а при отрицательной увеличивается, после чего повторяются циклы загрузки ячеек в рабочих точках загрузки согласно циклограммы фиг.1, что обеспечивает оптимальную загрузку ячеек бункера при равенстве входного и выходного грузопотока бункера, при

выходном грузопотоке большем входного п определенный промежуток времени при входном грузопотоке большом, чем выходной в течение которого происходит возрастание вследствие заполнения рабочих ячеек бункера заданного значения рабочего уровня до максимально возможного, загрузка выше которого приводитк аварийной ситуации, поэтому чтобы не допустить

0 переполнения бункера в рабочих точках загрузки, при заданном значении рабочего уровня равном максимально возможному уровню материала в ячейках бункера и отрицательных разностях уровней производится

5 переход на один цикл загрузки карманов рабочих ячеек бункера, что позволяет продолжать прием материала в бункер и предотвратить на длительное время отключение оборудования дробильной фабрики, осуще0 ствляющего подачу материала в бункер.

Рассмотрим пример цикла загрузки карманов для состояния ячеек, изображенного на фиг.2. При загрузке материала в бункер, в точке загрузки образуется конус материа5 ла, геометрия которого определяется углом естественного откоса, который зависит от физико-механических свойств загружаемого материала. Если рассмотреть две соседние точки загрузки, то незаполненное

0 пространство между ними называют карманами. Заполнение карманов частично происходит при переезде загрузочного устройства от одной точки загрузки к другой (в том случае, если конструкция загрузочного

5 устройства позволяет производить загрузку материала в процессе движения).

При загрузке бункера ниже верхнего допустимого уровня использование карманов для загрузки туда поступающей руды неце0 лесообразно из-за увеличения времени цикла загрузки (на заполнение карманов будет тратиться дополнительное время и как следствие - увеличение разности в уровнях заполнения ячеек бункера, находящихся на

5 его противоположных концах, что нежелательно в случае возникновения перебоев в подаче материала в бункер или снижении производительности предшествующего бункеру оборудования до величины мень0 шей, чем производительность подбун керно- го оборудования (т.е. в ситуации разгрузки бункера).

При полностью же заполненном бункере возникает проблема обеспечения при5 ема поступающего материала в бункер, чтобы предотвратить снижение производительности предшествующего бункеру оборудования из-за возникновения аварийной ситуации, связанной с переполнением бункера. Прием материала можно осуществить

в незаполоненные промежутки карманов и, таким образом, на некоторое время (время, необходимое для загрузки карманов) обеспечить прием в бункер потока материала требуемой производительности.

Так как заполнение карманов производится при полностью загруженном бункере, то требуемый объем заполнения каждого кармана определяется объемом материала, который нужно подать в карман для загрузки его до верхнего допустимого уровня, кот орый контролируется установленным на загрузочном устройстве датчиком {т.е. загрузка производится до показания датчика, соответствующего верхнему предельному уровню). Место остановки загрузочного устройства для загрузки кармана определяется по дополнительно устанавливаемому на каждый карман датчику положения (аналогичному датчику контроля положения загру- зочного устройства). Возможен также вариант остановки загрузочного устройства для загрузки кармана по сигналу, который рассчитывается по срабатыванию датчика положения загрузочного устройства и вы- держки времени, необходимой для перемещения загрузочного устройства из точки, определяемой датчиком положения загрузочного устройства в точку остановки для загрузки карманов. Эта выдержка времени легко рассчитывается, т.к. скорость загрузочного устройства постоянна и известно расстояние между точкой, определяемой датчиком положения загрузочного устройства и точкой остановки для загрузки «арма- нов.

Циклограмма первого полуцикла загрузки карманов 10 представлена на фиг.1. Режимы загрузки и контролируемые параметры для первого полуцикла загрузки кар- манов совпадают с первым полуциклом загрузки ячеек бункера в рабочих точках загрузки, отличие состоит в том, что уровень материала в рабочих ячейках измеряется не в рабочих точках загрузки, а в точках загруз- ки карманов 12. кроме того измеряется время отработки загрузочным устройством первого полуцикла.

Циклограмма второго полуцикла загрузки карманов 11 показана на фиг.2. Второй полуцикл полностью совпадает со вторым Гюлуциклом загрузки ячеек бункера в рабочих точках, кроме того измеряется время отработки загрузочным устройством второго полуцикла. В конце цикла загрузки кар- манов определяется разность между временем отработки первого и второго полуциклов и при нулевой или отрицательной разности времен прекращается загрузка бункера на время, равное удвоенному значению времени движения загрузочного устройства во втором полуцикле последнего цикла загрузки, после окончания которого, а также при положительной разности времен производится возврат к новому циклу загрузки рабочих ячеек бункера в рабочих точках загрузки. Таким образом, предотвращается переполнение бункера в рабочих ячейках, т.к. равенство нулю разности времен первого и второго полуциклов, говорит о том, что циклограммы первого и второго циклов совпадают (карманы рабочих ячеек бункера загружены до заданного уровня и загрузочное устройство движется над ними в челночном режиме), а значит, свободного места для загрузки материала в бункере нет и необходимо отключить подачу материала на загрузочное устройство. Случай, когда время первого полуцикла меньше времени второго полуцикла возможен при скорости движения загрузочного устройства 5 против направления подачи материала 8 меньшей скорости его движения по направлению подачи материала 8. Согласно фиг.1 и описаниям (стр.6) направление подачи материала определяется датчиком 8, а направление движения загрузочного устройства определяется состоянием блока управления 1G (фиг.З), в частности включением реле РВ и (фиг.5 и описание стр.7).

В зависимости о состояния датчика 8 (фиг.1) и включенного реле РВ и РН (фиг.5) и определяется совпадение или различие направлений движения загрузочного и направления подачи материала. Так, если принять, что направление движения б (фиг.1) соответствует включению реле РВ (вперед), то в этом случае направление движения загрузочного устройства и подачи материала, определяемое на фиг.1 датчиком 8 противоположны. При отключении РВ и включении РН указанные направления будут совпадать,Нужно также дополнительно отметить, что согласно предлагаемому способу, выбранное вначале полуцикла направление движения загрузочного устройства остается неизменным (после остановки загрузочное устройство продолжает движение в том же направлении) до конца полуцикла.

Формула изобретения

Способ автоматической загрузки бункеров измельчительного отделения обогатительной фабрики, предусматривающий измерение уровня материала в ячейках бункера и загрузку ячеек бункера в рабочих точках загрузки в точечном режиме и возвратно-поступательном движении загрузочного устройства, отличающийся тем, что, с целью повышения равномерности загрузки бункера, предотвращение аварийных ситуаций и повышение пропускной способности загрузки в точечном режиме рабочих ячеек бункера осуществляют при направлении движения загрузочного устройства, противоположном направлению подачи материала на загрузочное устройство, и производят в точках рабочей загрузки до заданного рабочего уровня, при этом нерабочие ячейки загружают в челночном режиме движения загрузочного устройства до заданного уровня хранения материала, а загрузку ячеек бункера при совпадении направлений движения загрузочного устройства и подачи материала осу- ществляют в челночном режиме загрузочного устройства, причем при превышении измеренного уровня материала в нерабочих ячейках над заданным уровнем хранения материала прекращают загрузку нерабочих ячеек путем прекращения подачи материала на загрузочное устройство на время движения загрузочного устройства над нерабочими ячейками, кроме того, при совпадении направлений движения загрузочного устройства и подачи материала определяют и запоминают среднее значение уровня материала в рабочих ячейках бункера и разность между заданными значениями рабочего уровня и средним значение уровня материала в рабочих ячейках для

текущего цикла загрузки, определяют разность мемду средними значениями уровней материала в рабочих ячейках в предыдущем и текущем циклах загрузки, и

при совпадении знаков этих разностей корректируют заданное значение рабочего уровня материала, причем при положи- тельной или равной нулю разности уменьшают заданное значение рабочего

уровня, а при отрицательной увеличивают, кроме того, при достижении заданным значением рабочего уровня своего максимально допустимого значения и отрицательных разностях осуществляют цикл

загрузки карманов рабочих ячеек бункера до заданного значения рабочего уровня материала, контролируемого в точках загрузки карманов, при этом измеряют время движения загрузочного устройства в направлении, противоположном направлению подачи материала и совпадающем направлении, определяют их разность и при нулевой или отрицательной разности прекращают загрузку бункера

на время, равное удвоенному значению времени движения загрузочного устройства во втором полуцикле загрузки, после окончания которого, а также при положительной разности времени переходят к новому циклу

загрузки рабочих ячеек бункера в рабочих точках загрузки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система контроля запаса материала в многосекционном бункере | 1991 |

|

SU1796571A1 |

| УСТРОЙСТВО ДЛЯ УСРЕДНЕНИЯ КАЧЕСТВА РУД | 1993 |

|

RU2066569C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТОВОЙ ЗАГОТОВКИ И РАЗЛИВОЧНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2088374C1 |

| Система автоматического управления циклом измельчения | 1982 |

|

SU1098570A1 |

| Способ автоматического управлениядРОбильНыМ КОМплЕКСОМ | 1979 |

|

SU795565A1 |

| Способ управления процессом измельчения в барабанной мельнице | 1978 |

|

SU722571A1 |

| Способ заполнения бункеров измельчительных агрегатов рудой | 1983 |

|

SU1102749A1 |

| Система автоматического управления технологической линией обогащения | 1978 |

|

SU749430A1 |

| Способ управления двухстадийным циклом мокрого измельчения | 1984 |

|

SU1232283A1 |

| Устройство для автоматического контроля веса материала в бункерах | 1980 |

|

SU964475A2 |

Использование: в управлении технологическими процессами на обогатительных фабриках, точнее при управлении загрузкой бункеров, находящихся между дробильным и измельчительным отделениями, и может найти применение при управлении аналогичными технологическими процессами на обогатительных фабриках цветной и черной металлургии, в химической, строительной и теплоэнергетических отраслях промышленности. Сущность изобретения заключается в том, что осуществляют оптимальное распределение материала вдоль бункера с учетом количества рабочих ячеек, баланса материала в них и в целом по бункеру, количества нерабочих ячеек и заданного уровня хранения материала, оптимального использования движения в обратном направлении в челночном режиме для равномерной догрузки всех ячеек бункера, формирования окон, выбора режима загрузки в точечном или челноковом режимах. Кроме того, данный способ предусматривает введение плавающего заданного значения рабочего уровня и введение цикла загрузки карманов в рабочих ячейках, при полной загрузке рабочих ячеек, что позволяет повысить пропускную способность бункера и обеспечить более длительное время работы последующего технологического оборудования из- мельчительного отделения обогатительной фабрики. 5 ил,

/

fPur. A .

Л±.

Циклог|ти м япгруаки нчпок ftytirtepii в точкпх апгрузки кпрмяиов

18 U18 Lift U % U18 U18

максиммлмг 1ш:№| к-$

19

Фиг.З

0,4/сд

и

± 4а

Фигл

Луйй/Х Г

I L ||1

Г:

t Ф

| Троп А.Е | |||

| и Шустов Г.И | |||

| Анализ систем автоматической загрузки бункеров на обогатительных фабриках | |||

| Автоматизация технологических процессов на обогатительных фабриках, Из-во СГИ, 1970, вып | |||

| Способ получения смеси хлоргидратов опийных алкалоидов (пантопона) из опийных вытяжек с любым содержанием морфия | 1921 |

|

SU68A1 |

Авторы

Даты

1992-11-23—Публикация

1990-09-04—Подача