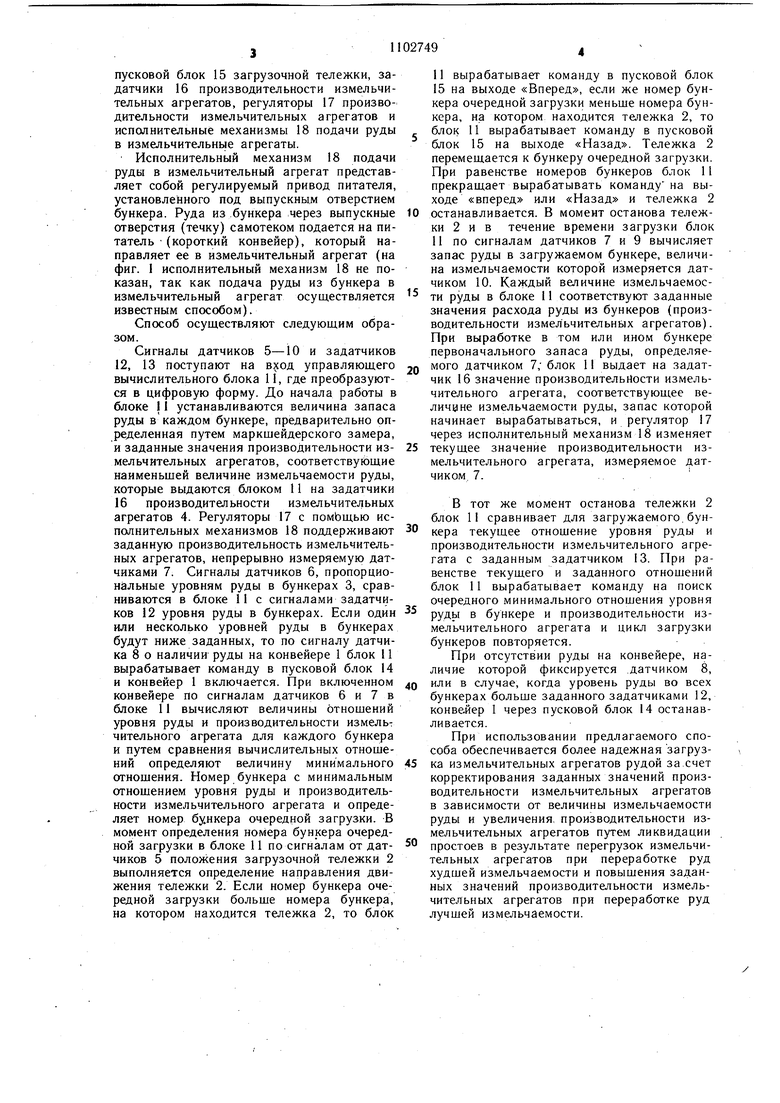

Изобретение относится к автоматизации процессов измельчения руд и может быть использовано в цветной, и черной металлургии, химической промышленности и промышленности строительных материалов. Известен способ автоматического заполнения бункеров измельчительных агрегатов рудой путем непрерывного измерения уровня руды в бункерах во всем диапазоне изменения уровней, сравнения сигналов, пропорциональных уровням, выбора минимального уровня и выработки команды на заполнение наименее загруженного бункера до тех пор, пока разность в уровнях у загружаемого бункера и следующего за ним с минимальным уровнем, определяемого результатом сравнения сигналов, пропорциональных уровням, не достигнет заданной величины 1. Однако известный способ не учитывает различную измельчаемость руды, загружаемой в отдельные бункеры, что снижает производительность загрузки бункеров. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ заполнения бункеров измельчительных агрегатов рудой, заключающийся в том, что измеряют уровни руды в бункерах во всем диапазоне изменения уровней и производительности измельчительных агрегатов, питаемых из этих бункеров, корректируют уровни руды в бункерах на величины, пропорциональные производительности измельчительных агрегатов и заполняют те бункеры, для которых отношение уровня руды и производительности измельчительного агрегата минимально до тех пор, пока это отношение не достигнет заданной величины 2. Однако по этому способу различная производительность измельчительных агрегатов устанавливается путем ручного изменения заданного значения производительности измельчительных агрегатов в системе ее автоматического регулирования исходя из опыта работы с рудой различной измельчаемости. Измельчаемость руды на обогатительных фабриках измеряется до заполнения ею бункеров и, как правило, не известно, в каком из бункеров и какого запаса находится руда той или иной измельчаемости. Поэтому при установке заданных значений производительности измельчительных агрегатов возникает необходимость принятия альтернативного решения, так как измельчаемость руды существенно влияет на производительность измельчительных агрегатов; с улучшением измельчаемости руды производительность может быть установлена более высокой, с ухудшением измельчаемости руды, наоборот, производительность падает и, если не будет установлена меньшей, возникает перегрузка измельчительных агрегатов, что приведет к аварийной остановке их. Такие остановки могут быть достаточно длительными, что снижает среднюю производительность измельчительных агрегатов. Таким образом, при установке большей производительности возможны перегрузки измельчительных агрегатов, при установке меньшей производительности перегрузок измельчительных агрегатов можно избежать, но при этом снижается их средняя производительность; Поэтому очередность загрузки отдельных бункеров рудой должна определяться не только уровнем руды в бункере и производительностью измельчительного агрегата, но и измельчаемостью руды. Только при учете всех этих факторов возможно обеспечить высокопроизводительную безостановочную работу измельчительного оборудования. Цель изобретения - повышение производительности загрузки бункеров. Поставленная цель достигается тем, что согласно способу заполнения бункеров измельчительных агрегатов рудой, заключающемуся в том, что измеряют уровни руды в бункерах во всем диапазоне изменения уровней и производительности измельчительных агрегатов, питаемых из этих бункеров, корректируют уровни руды в бункерах на величины, пропорциональные производительности измельчительных агрегатов, и заполняют те бункеры, для которых отношение уровня руды и производительности измельчительного агрегата минимально до тех пор, пока это отношение не достигнет заданной величины, измеряют величины измельчаемости руды в каждом из бункеров, определяют запасы в бункерах по величинам измельчаемой руды и увеличивают расход руды из тех бункеров, величина измельчаемой руды которых наибольшая. На фиг. 1 изображена технологическая схема способа заполнения бункеров измельчительных агрегатов рудой; на фиг. 2 - функциональная блок-схема устройства, реализующего предлагаемый способ. Технологическая схема включает ленточный конвейер 1, загрузочную тележку 2, бункеры 3, измельчительные агрегаты 4, датчики 5 положения загрузочной тележки 2, датчики 6 уровня руды в бункерах 3, датчики 7 производительности измельчительных агрегатов,4 (расхода руды из бункеров 3), датчик 8 наличия рудь на конвейере 1, датчик 9 расхода руды. Устройство содержит датчики 5 положения загрузочной тележки 2, датчики 6 уровня руды в бункерах 3, датчики 7 расхода руды из бункеров 3 (производительности измельчительных агрегатов 4), датчик 8 наличия руды на конвейере 1, датчик 9 расхода руды, датчик 10 измельчаемости руды, управляющий вычислительный блок 11, задатчики 12 уровня руды в бункерах 3, задатчик 13 отношения уровня руды в бункере и производительности измельчительного агрегата, пусковой блок 14 конвейера. пусковой блок 15 загрузочной тележки, задатчики 16 производительности измельчительных агрегатов, регуляторы 17 производительности измельчительных агрегатов и исполнительные механизмы 18 подачи руды в измельчительнь1е агрегаты. Исполнительный механизм 18 подачи руды в измельчительный агрегат представляет собой регулируемый привод питателя, установленного под выпускным отверстием бункера. Руда из .бункера через выпускные отверстия (течку) самотеком подается на питатель (короткий конвейер), который направляет ее в измельчительный агрегат (на фиг. 1 исполнительный механизм 18 не показан, так как подача руды из бункера в измельчительный агрегат осуществляется известным способом). Способ осупдествляют следующим образом. Сигналы датчиков 5-10 и задатчиков 12, 13 поступают на вход управляющего вычислительного блока 11, где преобразуются в цифровую форму. До начала работы в блоке 11 устанавливаются величина запаса руды в каждом бункере, предварительно определенная путем маркщейдерского замера, и заданные значения производительности измельчительных агрегатов, соответствующие наименьщей величине измельчаемости руды, которые выдаются блоком 11 на задатчики 16 производительности измельчительных агрегатов 4. Регуляторы 17 с помЬщью исполнительных механизмов 18 поддерживают заданную производительность измельчительных агрегатов, непрерывно измеряемую датчиками 7. Сигналы датчиков 6, пропорциональные уровням руды в бункерах 3, сравниваются в блоке 11 с сигналами задатчиков 12 уровня руды в бункерах. Если один или несколько уровней руды в бункерах будут ниже заданных, то по сигналу датчика 8 о наличии руды на конвейере 1 блок 11 вырабатывает команду в пусковой блок 14 и конвейер 1 включается. При включенном конвейере по сигналам датчиков 6 и 7 в блоке 11 вычисляют величины отношений уровня руды и производительности измельчительного агрегата для каждого бункера и путем сравнения вычислительных отнощений определяют величину минимального отношения. Номер бункера с минимальным отнощением уровня руды и производительности измельчительного агрегата и определяет номер бункера очередной загрузки. В момент определения номера бункера очередной загрузки в блоке 11 по сигналам от датчиков 5 положения загрузочной тележки 2 выполняется определение направления движения тележки 2. Если номер бункера очередной загрузки больше номера бункера, на котором находится тележка 2, то блок 11 вырабатывает команду в пусковой блок 15 на выходе «Вперед, если же номер бункера очередной загрузки меньше номера бункера, на котором находится тележка 2, то блок 11 вырабатывает команду в пусковой блок 15 на выходе «Назад. Тележка 2 перемещается к бункеру очередной загрузки. При равенстве номеров бункеров блок 11 прекращает вырабатывать командуна выходе «вперед или «Назад и тележка 2 останавливается. В момент останова тележки 2 и в течение времени загрузки блок 11 по сигналам датчиков 7 и 9 вычисляет запас руды в загружаемом бункере, величина измельчаемости которой измеряется датчиком 10. Каждый величине измельчаемости руды в блоке II соответствуют заданные значения расхода руды из бункеров (производительности измельчитегтьных агрегатов). При выработке в том или ином бункере первоначального запаса руды, определяемого датчиком 7, блок 11 выдает на задатчик 16 значение производительности измельчительного агрегата, соответствующее величине измельчаемости руды, запас которой начинает вырабатываться, и регулятор 17 через исполнительный механизмов изменяет текущее значение производительности измельчительного агрегата, измеряемое датчиком, 7... . В тот же момент останова тележки 2 блок 11 сравнивает для загружаемого, бункера текущее отношение уровня руды и производительности измельчительного агрегата с заданным задатчиком 13. При равенстве текущего и заданного отношений блок 11 вырабатывает команду на поиск очередного минимального отношения уровня рудь в бункере и производительности измельчительного агрегата и цикл загрузки бункеров повторяется. При отсутствии руды на конвейере, наличие которой фиксируется датчиком 8, или в случае, когда уровень руды во всех бункерах больше заданного задатчиками 12, конвейер 1 через пусковой блок 14 останавливается. При использовании предлагаемого способа обеспечивается более надежная загрузка измельчительных агрегатов рудой за счет корректирования заданных значений производительности измельчительных агрегатов в зависимости от величины измельчаемости руды и увеличения производительности измельчительных агрегатов путем ликвидации простоев в результате перегрузок измельчительных агрегатов при переработке руд худшей измельчаемости и повышения заданных значений производительности измельчительных агрегатов при переработке руд лучшей нзмельчаемости.

П

П

/

DW

„бпереЗ

«назад

15

18

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления работой измельчительного агрегата замкнутого цикла и система для его осуществления | 1986 |

|

SU1411030A1 |

| Способ автоматического заполнения бункеров измельчительных агрегатов рудой | 1980 |

|

SU874540A1 |

| Способ загрузки бункеров измерительных агрегатов рудой | 1981 |

|

SU1041470A1 |

| Устройство для регулирования загрузки измельчительного агрегата | 1981 |

|

SU990307A1 |

| Способ автоматического управления отделением измельчения | 1986 |

|

SU1344415A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ АГРЕГАТОМ МОКРОГО ИЗМЕЛЬЧЕНИЯ С ЗАМКНУТЫМ ЦИКЛОМ | 2006 |

|

RU2320417C2 |

| Способ автоматического управления агрегатом мокрого измельчения с замкнутым циклом | 1989 |

|

SU1678454A1 |

| Система регулирования загрузки измельчительного агрегата | 1983 |

|

SU1146085A1 |

| Система автоматического управления измельчительным комплексом | 1983 |

|

SU1146084A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РАБОТОЙ МЕЛЬНИЦЫ САМОИЗМЕЛЬЧЕНИЯ | 2008 |

|

RU2375116C1 |

СПОСОБ ЗАПОЛНЕНИЯ БУНКЕРОВ ИЗМЕЛЬЧИТЕЛЬНЫХ АГРЕГАТОВ РУДОЙ, заключающийся в том, что измеряют уровни руды в бункерах во всем диапазоне изменения уровней и производительности измельчительных агрегатов, питаемых из этих бункеров, корректируют уровни рудь в 6yHKtpax на величины, пропорциональные производительности измельчительных агрегатов, и заполняют те бункеры, для которых отношение уровня руды и производительности измельчительного агрегата минимально до тех пор,пока это отношение не достигнет заданной величины, отличающийся тем, что, с целью повышения производительности, измеряют величины измельчаемости руды в каждом из бункеров, определяют запасы руды в бункерах по величинам измельчаемой руды и увеличивают расход руды из тех бункеров, величина измельчаемой руды в которых наибольшая. сл 1чЭ со

Фиг. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО ЗАПОЛНЕНИЯ БУНКЕРОВ СЫПУЧИМ МАТЕРИАЛОМ | 0 |

|

SU315672A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ автоматического заполнения бункеров измельчительных агрегатов рудой | 1980 |

|

SU874540A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1984-07-15—Публикация

1983-02-09—Подача