Изобретение относится к контролю запасов сыпучих материалов в многосекционных бункерах дробильных и обогатительных фабрик и может быть использовано на предприятиях черной и цветной металлургии, промышленности

строительных материалов- и химической промышленности.

Известно устройство для загрузки бункеров сыпучим материалом, содержащее загрузочное устройство (катучий конвейер), установленный над расположенными вплотную один к другому рядом бункеров, с приодом перемещения, ключом, датчиками поожения, блоками интегрирования.

Известное устройство не обеспечивает контроля запасов материала в секциях бункера (отдельных бункерах), что не позволит рганизовать оперативное управление загрузки бункера с учетом запасов материала в секциях бункера и тем самым может привести к аварийным ситуациям, связанным с переполнением одних и разгрузкой других екций бункера, простоям и поломкам технологического оборудования.

; Наиболее близким кизобретениюявляет- ся устройство для загрузки многосекционной емкости сыпучим материалом, содержащее передвижную загрузочную тележку с приводом, атчики положения загрузочной тележки, датчики весовой производительности выходных потоков материала из секций бункера, интеграторы с корректорами, причем выходы датчиков положения загрузочной тележки соединены с соответствующими входами коммутатора.

Недостатком известного устройства является невысокая точность определения запаса материала в секциях бункера, вызванная тем, что коррекция определяемого значения запаса производится только при достижении уровнем материала в секциях бункера своего верхнего значения. Из-за этого происходит длительное накопление ошибки при интегрировании показаний весов в связи с отсутствием непрерывного контроля уровня. Кроме того, отсутствие фиксированного контроля точек загрузки секций бункера, при значительной протяженности секций (6-12 с) приводит к дополнительным погрешностям коррекции по показаниям датчика верхнего уровня из-за неучета угла естественного откоса и конфигурации загрузочного конуса в пространстве загружаемой секции.

К существенным недостаткам известного устройства можно отнести низкую надежность и сложность реализации, вызванную необходимость установки датчиков контроля верхнего уровня на каждой секции бункера, а также необходимость контроля входной производительности, что затрудне- но в связи с конструктивными особенностями загрузочной тележки и значительными транепо ртными запаздываниями по подающему такту от места установки весов до точки загрузки материала.

Целью изобретения является повышение точности определения запаса материала в многосекционных бункерах. . Поставленная цель достигается тем, что в систему контроля запаса материала в многосекционном бункере, включающую привод передвижной загрузочной тележки, соединенный с блоком управления перемещения тележки, датчики положения

загрузочной тележки, датчики веса, установленные на выходе каждой секции, интеграторы с корректорами и коммутатор, соответствующие входы последнего соединены с выходами датчиков положения загрузочной тележки, дополнительно введены датчик остановки загрузочной тележки, блок отображения информации, функцио- нальный.преобразователь, последовательно соединенные датчики уровня материала

в секции бункера, дополнительный функциональный преобразователь, ключ, пороговый элемент, блок передачи информации и блок сигнализации, а также последовательно соединенные датчик контроля зоны измерения, установленный на подвижной части загрузочной тележки, инвертор и логический элемент И, второй вход которого связан с датчиком .остановки загрузочной тележки и выход - с блоком сигнализации,

при этом каждый датчик веса через соответствующие последовательно соединенные функциональный преобразователь и интегратор с корректором связан с блоком отображения информации, а датчик контроля

зоны измерения подключен к ключу.

Сущность изобретения заключается в том, что для каждой секции бункера исходя из ее конкретной конфигурации выбирается путем установки датчиков положения тележки, характерная точка (зона) загрузки (измерения), контроль уровня в которой в наибольшей степени отражает функциональную зависимость объема материала в секции от измеряемого уровня. Кроме того

сущность изобретения заключается .в ис- пользовании в специально организованные моменты времени, значений текущего уровня материала измеренного с помощью одного датчика текущего уровня,установленного на подвижной части за- гр узочной тележки.. Устранение ошибок в контроле, измерении и передаче информации достигается схемным соединением датчика контроля зоны измерения, датчика

текущего уровня материала в секции бункера,, датчика остановки, инвертора, ключа, порогового элемента, логического элемента И и блока сигнализации.

Существенным является использование преобразователей веса и уровня, позволяющих подавать на интегрирующие и корре к- тирующие входы интеграторов сигналы единой физической сущности (а именно в единицах объема, м ).

, Существенной для достижения поставленной цели является вся совоупность признаков изобретения, в связи с тем, что она позволяет одновременно повысить точность контроля, как за счет совокупности средств контроля (вес, положение, уровень, зона, остановка), так и за счет схемы их соединений, обеспечивающей реализацию наиболее эффективной последовательности обработки измеренных технологических параметров.

Из анализа научно-технической и патентной литературы авторам неизвестны способы и системы, позволяющие контролировать запас материала аналогичным образом, поэтому заявка соответствует критериям новизна и существенные отличия.

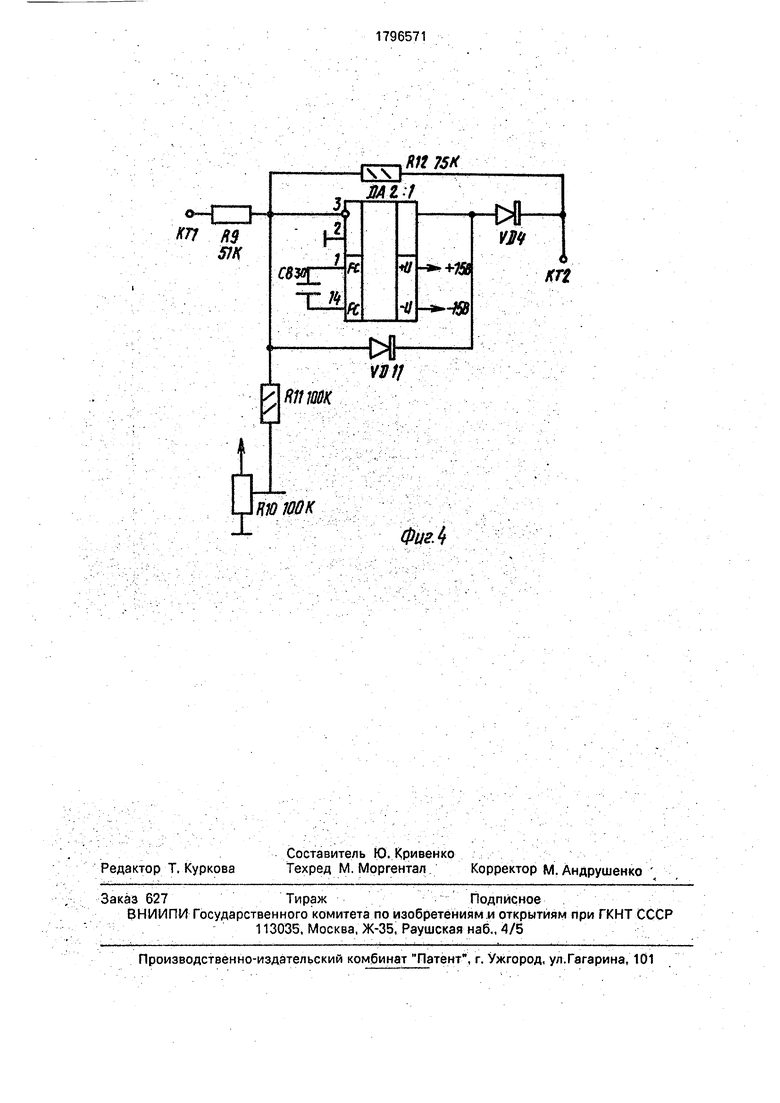

На фиг.1 показана структурная блок- схема системы контроля запаса материала в многосекционном бункере; на фиг.2 - схема реализации интегратора с корректором; на фиг.З - схема реализации функциональных преобразователей веса и уровня; на фиг А - схема реализации порогового элемента. ,.-. .;. . . :

Блок-схема системы контроля запаса включает датчики 1 положения загрузочной тележки, датчики 2 весовой производительности выходных потоков материала из секций бункера, функциональные преобразователи веса 3, интеграторы 4 с корректорами, блок отображения информации 5, блок сигнализации 6, датчик 7 текущего уровня материала в секции бункера, функциональный преобразователь уровня 8, ключ 9, пороговый элемент 10, блок передачи информации. 11, датчик 12 контроля зоны измерения. Инвертор 13, логический элемент И 14, датчик 15 остановки загрузочной тележки, коммутатор 1&, блок управления 17 приводом тележки, тележка 18с приводом..

Система контроля запаса материала в многосекционном бункере, изображенная на фи г; 1, содержит привод передвижной загрузочной тележки 18, соединенный с блоком управления перемещения тележки 17, датчики положения загрузочной тележки 1, датчики веса 2, установленные на выходе каждой секции, интеграторы с корректорами 4 и коммутатор 16, соответствующие входы последнего соединены с выходами датчиков положения и загрузочной тележки, датчик остановки загрузочной тележки 15, блок отображения информации 19, функциональный преобразователь 8, последовательно соединённые датчик уровня материала в секции бункера 7, дополнительный функциональный преобразователь 3,

ключ 9, пороговый элемент 10, блок передачи информации 11 и блок сигнализации 6, а также последовательно соединенные датчик контроля зоны измерения 12, установленный на подвижной части загрузочной тележки 18, инвертор 13. и логический элемент И 14, второй вход которого связан с датчиком остановки загрузочной тележки 15 и выход - с блоком сигнализации 6, при этом

0 каждый датчик веса 2 через соответствующие последовательно соединенные функциональный преобразователь 3 и интеграторе корректором 4 связан с блоком отображения информации 19, а датчик контроля зоны

5 измерения 12 подключен к ключу 9.

В качестве датчиков положения 1 могут быть использованы дискретные датчики, состоящие из пары геркон-магнит, при этом герконы устанавливаются неподвижно

0 вдоль тракта перемещения загрузочной тележки, а магнит устанавливается на подвйж- . ной части загрузочной тележки. :В качестве датчиков 2 можно использовать конвейерные весы отечественного про5 изводства типа АВ или ЛТМ.

В качестве датчика остановки 15 может быть использовано токовое реле, например типа РТ, подключаемое напрямую или через трансформатор тока в одну из фаз питания

0 привода загрузочной тележки.

Датчик контроля зоны измерения 12 также может быть представлен в виде пары геркон-магнитГно при этом геркон устанавливается на подвижной части загрузочной

5 тележки, а магниты (по числу секций) располагаются стационарно вдоль тракта движения загрузочной тележки в местах, соответствующих зонам измерения.

Блок управления 17в простейшем вари0 анте представляет собой кнопочный пульт управления движением загрузочной тележки с кнопками Вперед, Назад, Стоп,

Блок сигнализации 6 может быть представлен любым устройством для звуковой

5 (например, электрический звонок) или световой сигнализации (например, лампа накаливания).

Блок отображения информации может быть выполнен из набора (по числу секций).

.0 показывающих стрелочных, узкопрофильных или цифровых приборов.

Блок передачи информации представляет собой радиостанцию, располагаемую на подвижной части загрузочной тележки и

5 приемник, располагаемый стационарно.

Схема реализации интегратора с корректором 4, выполненная на операционном усилителе 140 УД 7, сопротивлениях RI и R2. конденсаторе С и полевом транзисторе Т показана на фиг.2. В схему также входит

ключ, который может быть реализован с помощью известной схемы.

Функциональные преобразователи 3 и 4 могут быть реализованы по схеме фиг.З с использованием сопротивлений Ri, R2....R6 (по количеству точек аппроксимации графика функции преобразователей), операционного усилителя 140 УД 7 и стабилитронов VL V2, Уз, V/i.

Схема реализации порогового элемента приведена на фиг.4 и является частью известной схемы.

Коммутатор 16 и ключ 9 могут быть выполнены в виде известных ключей.

Индикатор - стандартный элемент серии 155 ЛН1...

Элемент логического И - стандартный элемент серии 155 ЛН 1.

Система работает следующим образом.

1. Вариант I: .

Исходное состояние: загрузочная тележка стоит в зоне измерения i-й секции бункера. .....

Состояние датчиков (см.фиг. 1):

- на выходе датчика текущего уровня 7 электрический сигнал, пропорциональный измеренному значению уровня материала в секции, над которой стоит загрузочная тележка Ui h .

- на выходе 1-го датчика положения 1 - электрический сигнал, соответствующий уровню логической единицы Ui . 1, а на выходах остальных датчиков положения - электрические сигналы, соответствующие логическому нулю Ur 00 1); j 1,2,3...

- на выходе датчика контроля зоны измерения 12 - электрический сигнал логической единицы Ui2 1.

- на выходах датчика веса 2 - электри ческие сигналы, пропорциональные расходам материала из соответствующих секций бункеров (т/ч), Uz Qj, j - номер секции 0 1,2,3,...); -.. ; .

- на выходе датчика остановки 15 - электрический сигнал логической единицы

Ui5 1

Работа схемы (фиг. 1).

Функциональные преобразователи веса 3 преобразовывают сигналы U2j, масштабированные в. физических единицах весового расхода материала (т/ч), в электрические сигналы Уз , масштабированные в физических единицах объемного расхода материала (м3/ч), с одновременной инверсией этих сигналов, т.е. сигналы Уз и U2 имеют противоположную полярность.

Сигналы Уз поступают на интегралы с корректорами 4 на интегрирующие входы и таким образом происходит вычисление значения объема материала в каждой секции по Формуле .

+ /U3(t)dt или

Vj V0j - / fi(U2i(t)dt,

где fi - функция преобразования масштаба т/ч в масштаб м3/ч без инверсии.

Значение V0j является корректирующим начальным значением интегрирования и записывается для каждого интегратора 4 при подключении к его корректирующему входу (через коммутатор 16) выхода блока передачи информации 11.

Коммутатор 16 выполняет подключение выхода блока передачи информации 11 в соответствии с управляющими сигналами, поступающими от датчиков положения 1 таким образом, что выход блока передачи информации 11 соединяется с

корректирующими входами того интегратора 4, соответствующий которому датчик положения 1 находится в состоянии , корректирующие входы интеграторов 4 находятся в неподключенном состоянии и поэтому значение V0j(j & 1) для этих интеграторов остаются неизменными.

Коррекция значения V0| производится постоянно, пока соединены выход блока передачи информации 11 и корректирующий

вход j-ro интегратора 4.

На блок передачи информации 11 сигнал, пропорциональный бъему материала в секции,поступает через схему остоящую из блоков 8, 9 и 10.

В функциональном преобразователе уровня производится преобразование электрического сигнала, пропорционального из- меренному уровню материала в секции в электрический сигнал, пропорциональный

объему материала в секции : .

u8 f2(u7),

С помощью ключа 9 сигнал И8 передается для дальнейшей обработки на вход порогового элемента 10, так как загрузочная тележка находится в зоне измерения, т.е. У12 1 (в противном случае сигнал И8 считается неинформативным и на выходе ключа 9 будет сигнал И9 0).

Пороговый элемент 10 служит для фил ь- грации помех в диапазоне сигналов близких к0.

Ug, при L) Uio , npnUg Un

где Un - пороговое значение электрического сигнала помехи, определяется конкретно для каждого случая на основании экспериментальных данных прямых замеров.

Блок передачи информации служит для передачи электрического сигнала Й10 с подвижного объекта на вход коммутатора 16.

Схема, состоящая из блоков 13, 14., 15, 6, служит для сигнализации оператору, управляющему загрузочной тележкой 18 через блок управления 17, о неверной остановке загрузочной тележки (не в зоне измерения). Табл.1 состояний, характеризующая работу этой схемы,приведена ниже,

Принятому исходному состоянию соответствует строка 4 табл. 1.

По сигналу блока сигнализации 6 опера- торпринимает решение об изменении положения загрузочной тележки и формирует необходимые для этого команды через блок управления 17.

Блок отображения информации 5 служит для визуального представления информации о запасах материала в секциях бункера по сигналам U4, поступающим с выходов интеграторов 4, и фиксирования этих запасов на диаграммной ленте.

Описанный прибор раскрывает сущность работы системы функционального назначения и взаимодействия блоков схемы.

В табл.2 представлены другие возможные, исходя из технологических ситуаций, варианты исходных состояний.

Для вариантов II-IV, приведенных в табл.2, работа блоков 1,2,3,4,5J,8,10,11,16 аналогична их работе для варианта датчика контроля зоны измерения, которое для со ответствующих вариантов определяется логическими сигналами: .

0, Ui2MI 0, Ui2lv 1;

U9 0, и9Ш 0,U9IV U8. Работа схемной цепочки/состоящей из блоков 13, 14, 6 определяется состоянием датчика контроля зоны измерения 12 и дат- чика остановки 15. При этом соответствие вариантов табл.2 и состояний блоков 12, 13, 14, 15, и 6, определяемых строками табл.1, будет следующим:

Вариант II - строка 2 табл.1 Вариант III-строка 1 табл.1 Вариант IV- строка 3 табл....1 Таким образом, включение блока сигнализации 6 в работе будет происходить только в ситуации, определенной для варианта -П.

Таким как варианты I - IV определяются состояниями дискретных датчиков 12 и 15, то и переход от одного варианта к другому осуществляется дискретно (скачком), при этом динамических процессов, влияющих на работу системы,при изменении вариантов нет.

Использование системы контроля запасов материала в многосекционных бункерах позволяет повысить точность и достоверность информации.о количестве материала в каждой секции и во всем бункере, уменьшить вероятность возникновения аварийных ситуаций, связанных как с полной разгрузкой, так и переполнением отдельных секций, бункера, повысить равномерность распределения материала по всей длине бункера и соответственно снизить потери рабочего времени и повысить производи- тельность последующего технологического оборудования на 0,4%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления дробильным комплексом | 1988 |

|

SU1585001A1 |

| Устройство контроля объема материала в бункере | 1990 |

|

SU1715419A1 |

| Способ автоматической загрузки бункеров измельчительного отделения обогатительной фабрики | 1990 |

|

SU1776555A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ РАЗГРУЗКОЙ БУНКЕРОВ | 1991 |

|

RU2040491C1 |

| Многодвигательный электропривод | 1984 |

|

SU1334349A1 |

| Устройство для управления загрузкой сыпучих материалов в бункеры | 1980 |

|

SU962872A1 |

| Устройство автоматического контроля веса материала в бункерах | 1985 |

|

SU1255870A1 |

| Устройство для управления подъемно-транспортной установкой | 1983 |

|

SU1159847A1 |

| Устройство диагностики состояния рабочего органа роторного экскаватора | 1987 |

|

SU1479574A1 |

| Устройство для загрузки многосекционной емкости сыпучим материалом | 1976 |

|

SU640938A1 |

Использование: при контроле запасов сыпучих материалов в многосекционном бункере дробильных и обогатительных фабрик, а также на предприятиях черной и цветной металлургии, промышленности строительных материалов и химической промышленности. Сущность изобретения заключается в том, что для каждой секции бункера, исходя из ее конкретной конфигурации, выбирается характерная точка зона загрузки (измерения), контроль уровня в которой в наибольшей степени отражает функциональную зависимость объема материала в секции от измеряемого уровня, а также использование в специально организованные моменты времени значений текущего уровня материала, измеренного с помощью одного датчика текущего уровня, установленного на подвижной части загрузочной тележки. Устранение ошибок в контроле, измерении и передаче информации достигается схемным соединением датчика контроля зоны измерения, датчикеггекущего. уровня материала в секции бункера, датчика остановки, инвертора, ключа, порогового элемента, логического элемента И и блока сигнализации. При этом преобразователи веса и уровня позволяют подавать на интегрирующие и корректирующие входы интеграторов сигналы единой физической сущности (а именно в единицах объема, м3). Использование данной системы контроля позволяет повысить точность и достоверность информации о количестве материала в каждой секции и во всем бункере в целом, уменьшить вероятность возникновения аварийных ситуаций, связанных как с полной разгрузкой, так и переполнением отдельных секций бункера, повысить равномерность распределения материала по всей длине бункера и соответственно снизить потери рабочего времени и повысить производительность последующего технического оборудования на 0,4%. 4 ил. М ю Оч ел ч

Формулаизобретения Система контроля запаса материала в многосекционном бункере, включающая привод передвижной загрузочной тележки, соединенный с блоком управления перемещения тележки, датчики положения загру- .зочной тележки, датчики веса, установленные на выходе каждой секции, интеграторы с корректорами и коммутатор, соответствующие входы последнего соединены с выходами датчиков положения загрузочной тележки,отличающаяся тем, что, с целью повышения точности определения запаса материала, она снабжена датчиком остановки загрузочной тележки, блоком отображения информации, функциональным преобразователем, последовательно

соединенными датчиком уровня материала в секции бункера, дополнительным преоб- разователем. ключом, пороговым элементов, блоком передачи информации и блоком сигнализации, а также последовательно соединенными датчиком контроля зоны измерения, установленным на подвижной части загрузочной тележки, интегратором и логическим элементом И, второй вход которого связан с датчиком остановки загрузочной тележки, выход - с блоком сигнализации, при этом каждый датчик веса через соответствующие последовательно соединенные функциональный преобразователь и интегратор с корректором связан с блоком отображения информации, а датчик контроля зоны измерения подключен к ключу.

Исходное состояние

Загрузочная тележка стоит над i-й секцией, но не в зоне измерения

Загрузочная тележка движется над i-й, но не над зоной измерения

Загрузочная тележка стоит над 1-й секцией и находится в зоне измере . -;- .. ний . .. :: .-- ,.. ....; ..

Таблица 1

Таблице 2

Вариант

II

ill

IV

.

.--- Oaepamofip. /

:Ч.Х:;;

17

Фиг.1

(Сигнал коррекции нач. у ел.)

Ъ -ЕЮ

Фиг.1

Уг

-№

н№947:

Фхг.З

НИ

W A3

т

Ш 75К

| Устройство для загрузки многосекционной емкости сыпучим материалом | 1976 |

|

SU640938A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1993-02-23—Публикация

1991-01-25—Подача