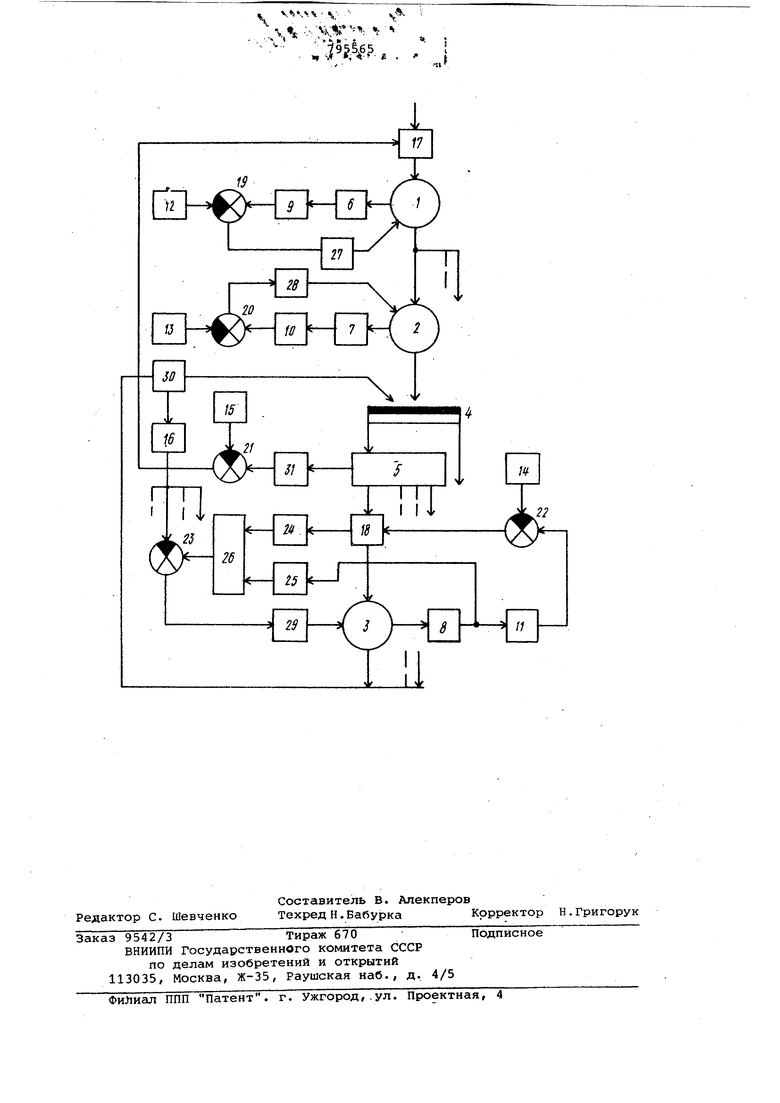

(54) СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ДРОБИЛЬНЫМ КОМПЛЕКСОМ дробилку крупного дробления, продукт ко тррой подается в дробилку сред него дробления, и измерение по мощности уровня материала в камерах дробления дробилок, дополнительно измеряют уровень материала в дробилке мелкого дробления, изменяют подачу материала р дробилку мелкого дроб ления, измеряют запас материала в бу кере стадии мелкого дробления и вели чину циркулирующей нагрузки и изменяют размеры разгрузочных щелей каждой дробилки, причем изменение подачи исходного материала в дробилку кр ного дробления осуществляют по запасу материала в бункере стадии мелко-, го дробления, изменение подачи материала в дробилку мелкого дроблени осуществляют по уровню материала в камере этой дробилки, изменение размера разгрузочных щелей дробилок кру ного и среднего дробления осуществля ют по уровню материала в камерах эти дробилок, а изменение разгрузочной щели дробилки мелкого дробления осуществляют по величине циркулирующей нагрузки, На чертеже представлено устрюйство предназначенное для реализации способа автоматического управления дробильно-сортировочным комплексом. Устройство включает дробилки 1 крупного, 2 среднего и 3 мелкого дро ления, грохот 4 совмещенных предвари тельной и поверочной классификаций, бункер 5 стадии мелкого дробления , датчики мощности 6-8, преобразова,тели 9-11 среднего значения и моду ляции мощности в значение уровня,за датчики 12-16, регуляторы 17 и 18 производительности питания дробилок, элементы сравнения 19-23, датчик 24 производительности, корректор 25 свя зи энергоемкости с прочностью и круп ностью материала, определенных по ха рактеру модуляции мощности, вычислительное устройство 26/ регуляторы 27-29 размера щели, датчик 30 циркулирующей .нагрузки, датчик 31 запаса материала в бункере стадии мелког дробления. Устройство работает следующим обр зом. В исходном состоянии задаются мак симальное значение уровня материала в камерах дробления, номинальный запас материала в бункере стадии мелкого дробления и номинальная циркулирующая нагрузка. При запуске разгруженного дробильно-сортировочного комплекса, сигнал с датчика 31 запаса ма териала в бункере 5 поступает на вход элемента сравнения 21, на второй вход которого поступает сигнал задания с задатчика 15. При разгруженном разность этих сигналов является максимальной и, поступая в регулятор 17 увеличивает производительность питания дробилки 1 крупного дробления.Си1 нал с датчика мощности 6 дробилки 1 после преобразователя 9 поступает на вход элемента сравнения 19, на второй вход которого поступает сигнал задания уровня материала с задатчика 12. Разность этих сигналов поступает на регулятор 27 размера разгрузочной |Щели дробилки крупного дробления. Изменение размера разгрузочной щели поддерживает максимальную степень .дробления дробилки для данной производительности. Сигнал с датчика мощ(Ности 7 дробилки 2 среднего дробления после преобразователя 10 поступает на вход элемента сравнения 20, на второй вход которого поступает сигнал задания уровня материала в дробилке 2 с эадатчика 13. Разность этих сигналов поступает на регулятор 28 размера разгрузочной щели дробилки 2среднего дробления, поддерживая тем самым заданный уровень материала в дробилке среднего дробления при данной производительности. Сигнал датчика мощности 8 дробилки 3 мелкого дробления, после корректора 25 и сигнсш датчика 24 прсоизводительности дробилки мелкого дробления поступают в вычислительное устройство 26. С выхода вычислительного устройства 26 сигнал, соответствующий размеру разгрузочной щели дробилки мелкого дробления, поступает на вход элемента сравнения 23, на второй вход которого поступает сигнал с датчика 30 циркулирующей нагрузки после задатчика 16. Разность этих сигналов поступает на регулятор 29 размера разгрузочной щели дробилки 3мелкого дробления. Таким образом, во время загрузки дробильно-сортировочного комплекса , при отсутствии циркулирующей нагрузки, размер разгрузочных щелей дробилок мелкого дробления является максимальным. В это время, сигнал с датчика мощности 8 дробилки 3 мелкого дробления после преобразователя 11 поступает на вход элемента сравнения 22, на второй вход которого поступает сигнал зсщания уровня материала в дробилке 3 с зада чика 14. Разность этих сигналов поступает на регулятор 18, обеспечивающий максимешьный уровень материала в дробилке мелкого дробления, а следовательно, и максимальную ее производз1итёлы1ость при данном размере разгрузочной щели. Такой режим работа дробилок обеспечивает минимальное В(емя загрузки дробильноСортировочного комплекса. По мере увеличения циркулирующей нагрузки, сигнгш с датчика 30 увеличивается и, поступая после задатчика 16 и элемента сравнения 23 на вход регулятора 29, уменьшает размер разгрузочной щели дробилки мелкого дробления, тем самым исключая перегрузку грохота 4. По мере заполнения бункеpa 5, сигнал с датчика 31 увеличивается и после элемента сравнения 21 поступая на вход регулятора .Д7, уменьшает производительность -оитания дробилки 1 к)упного дробления. Изменяющийся при этом сигнал мощности 6 дробилки 1 после преобр зовачеля 9 и элемента сравнения 19 поступает на регулятор 27 размера разгрузочной щели, изменяя степень дробления соответственно новому зндчению производительности. В свою очередь, уменьшившийся сигнал с датчика мощности 7 дробилки 2, поступив после преобразователя 10 и элемента сравнения 20 на вход регулятора 28, уменьшит размер разгрузочной щели дробилки 2 до требуемого значения дл новой производительности. Аналогично реагирует устройство управления дробильно-сортировочной фабрикой на изм нение физико-механических свойств ма териала или отключение одной из параллельно работающих дробилок средне или мелкой стадий дробления, распределяя общую степень дробления между стадиями, а общую производительность между параллельно работаю1гшмидробил ками, что обеспечивает максимальную загрузку всего технологического оборудования. Формула изобретения Способ автоматического управления дробильным комплексом, включгиощий из менение подачи исходного материала в дробилку крупного дробления, продукт которой подается в дробилку среднего дробления, и измерение по мощности уровня материала в камерах дробления дробилок, отличаюци-йся тем, что, с целью повышения точности управления комплексом с сортировочнш оборудованием, дополнительно измеряют уровень материсша в дробилке мелкого дробления, изменяют подачу материала в дробилку мелкого дробления, измеряют запас материала в бункере стадии мелкого дробления и величину циркулирующей нагрузки и изменяют размеры . разгрузочных щелей каждой дробилки, причем изменение подачи исходного материала в дробилку крупного дробления осуществляют по запасу материгша в бункере стадии мелкого дробления, изменение подачи материала в дробилку мелкого дробления осуществляют по уровню материалов в камере этой дробилки, изменение размера разгрузочных щелей дробилок крупиого среднего дробления осуществляют по уровню материала в камерах этих дробилок, а изменение разгрузочной щели дробилки мелкого дробления осуществляют по величине циркулирукицей нагрузки. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 513718, кл. В 02 С 25/00, 1973. 2.Авторское свидетельство СССР ( 567494, кл. В 02 С 25/00, 1976 (прототип).

v. %Л лЧ-Г ,Л V

( ,4i , - .

795S.6.5

sf ,.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления многостадийным процессом дробления | 1982 |

|

SU1036374A1 |

| Устройство автоматического управления дробильным комплексом | 1981 |

|

SU986496A1 |

| ДРОБИЛЬНО-КЛАССИФИЦИРУЮЩИЙ КОМПЛЕКС | 1996 |

|

RU2111794C1 |

| Способ автоматического управления дробильным комплексом | 1981 |

|

SU967567A1 |

| Способ управления многостадийным процессом дробления | 1980 |

|

SU912281A1 |

| Способ автоматического управления дробильным комплексом | 1985 |

|

SU1315023A1 |

| Способ автоматического управления дробильным комплексом | 1985 |

|

SU1255209A1 |

| ДРОБИЛЬНО-КЛАССИФИЦИРУЮЩИЙ КОМПЛЕКС | 1999 |

|

RU2156167C1 |

| Способ автоматического управления группой параллельно работающих дробильных комплектов | 1978 |

|

SU737012A1 |

| Способ автоматического управления дробильно-сортировочным процессом | 1989 |

|

SU1616703A1 |

Авторы

Даты

1981-01-15—Публикация

1979-02-28—Подача