Изобретение относится к промышленности строительных материалов, в частности к изготовлению изделий из армированного льда.

Известен способ изготовления железобетонного, строительного элемента, включающий установку арматурного каркаса в форму, заполнение формы бетоном, твердение его и последующую распалубку готового изделия.

Недостатком известного способа явля- ется высокая материалоемкость и трудоемкость изготовления изделия, получаемого при реализации способа.

Форма для изготовления известного строительного элемента из льда 1 имеет достаточно сложную конструкцию, высокую металлоемкость и стоимость. Как правило, такая форма должна иметь поддон, на котором смонтированы откидные продольные и поперечные борта.

Кроме вышеуказанного известная форма не позволяет у простить технологию формования и распалубливания изделий.

Целью изобретения является снижение материалоемкости и трудоемкости изготовления строительного элемента.

Поставленная цель достигается тем, что в способе изготовления строительного элемента из армированного льда естественного твердения, преимущественно, для покрытий проезжей части дорог, включающем установку арматурного каркаса в форму, заполнение ее водой, замораживание его и последующую распалубку готового изделия, заполнение формы водой осуществляют путем погружения в воду открытого сверху и снизу короба и используют армаVJ VJ

О

VJ

турный каркас из неметаллических, например деревянных стержней, по крайней мере два нижних из которых имеют длину больше размера элемента вдоль от этого стержня и меньше наибольшего габаритного размера элемента в этом направлении, причем арматурный каркас устанавливают после заполнения формы водой с фиксацией нижних стержней к бортам формы, а распалубку производят путем деформации стенок короба.

В форме для изготовления строительного элемента, включающей короб с продольными и поперечными бортами, последние выполнены в виде полых герметичных элементов с упругими вставками на части сече- ния и жестко соединены между собой поверху и с помощью гибких проставок в оставшейся части поперечного сечения, причем борта выполнены с глухими пазами под выступающие концы стержней арматурного каркаса изделия, а герметичные полости бортов соединены через запорные клапаны с пневматической системой.

Наличие полых герметичных бортов формы, имеющих изменяемый контур поперечного сечения и лишь поверху связан- ных между собой жестко, позволяет существенно упростить процесс распалуб- ливания изделия, например, путем создания в полостях вакуума, вследствие чего поверхности бортов соприкасающиеся с изделием отойдут от него, с образованием между ними зазора, достаточного для беспрепятственного извлечения изделия из формы.

Известных технических решений, идентичных по отличительным признакам заявленным объектам не выявлено, что обеспечивает соответствие критерию существенные отличия. Промышленная применимость возможна.

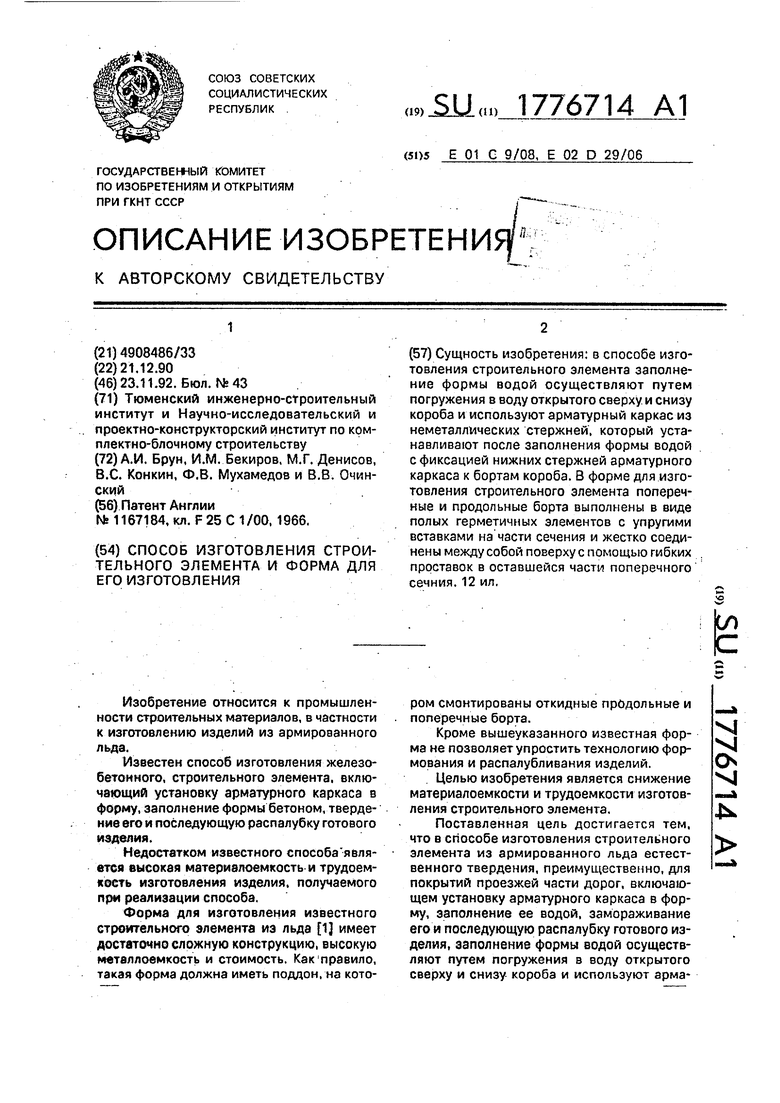

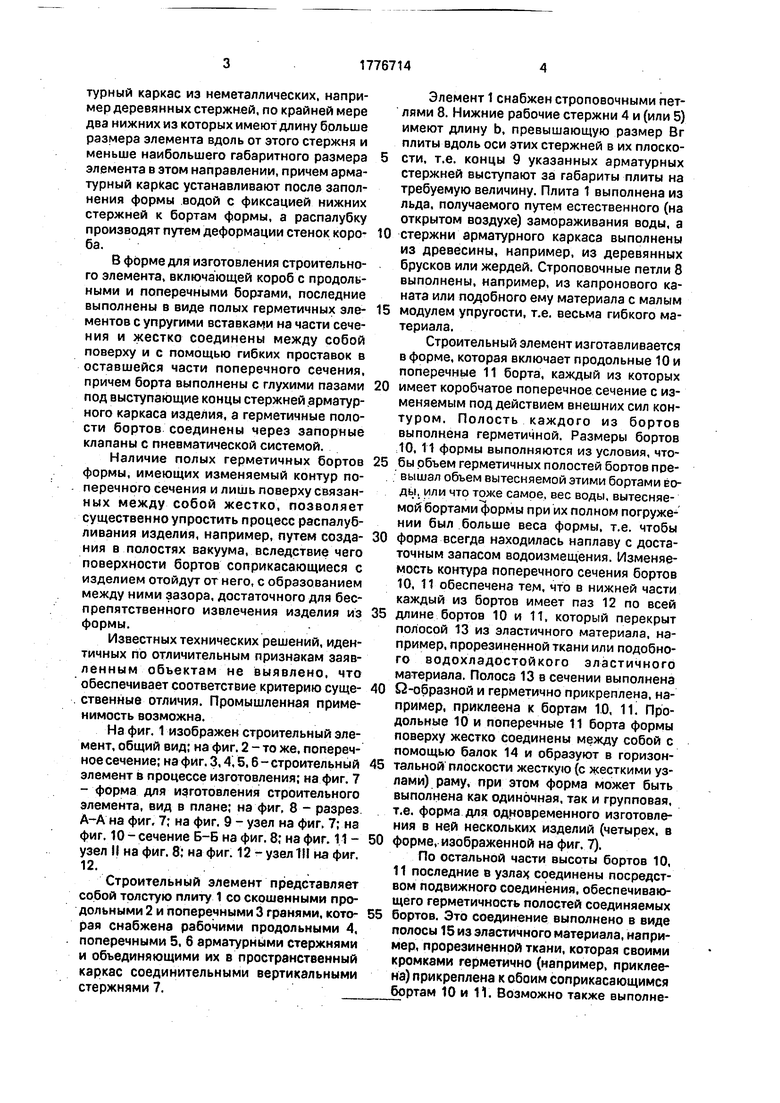

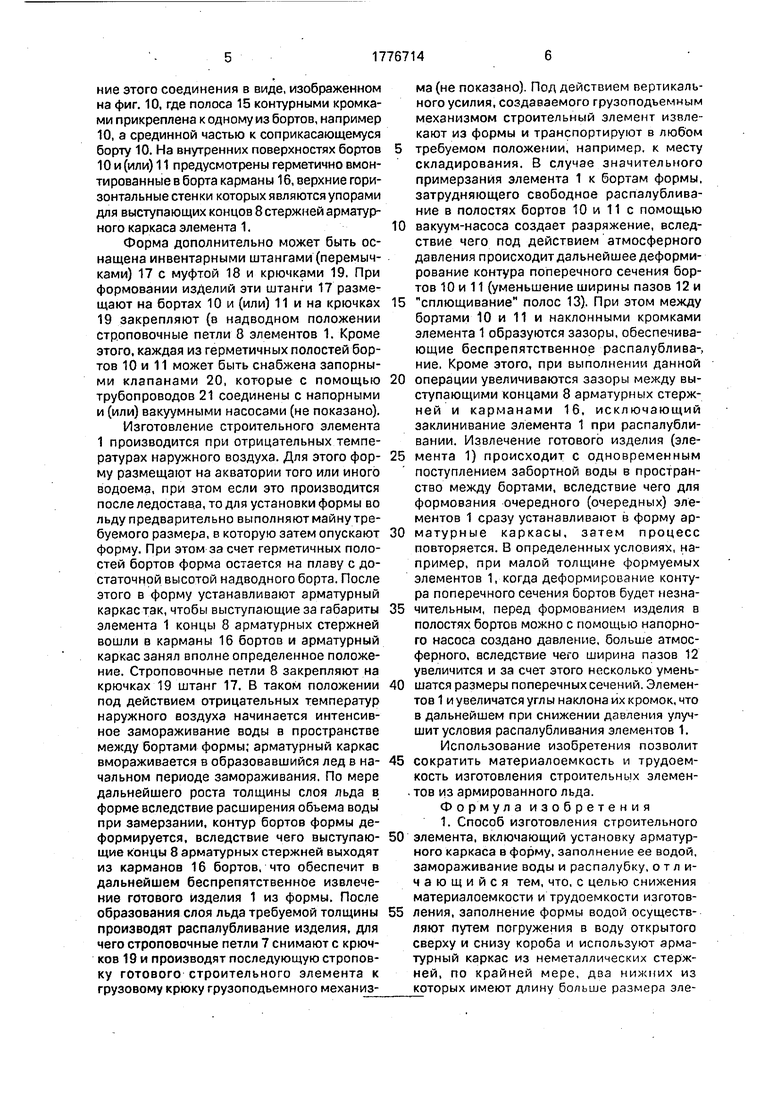

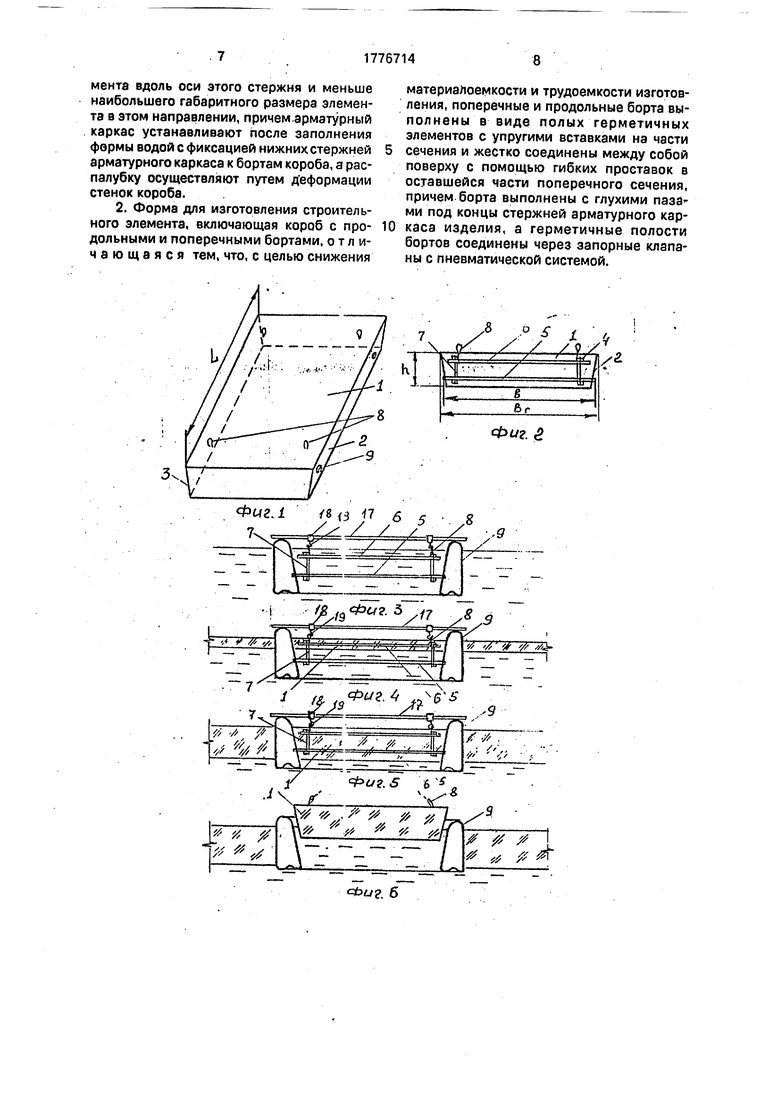

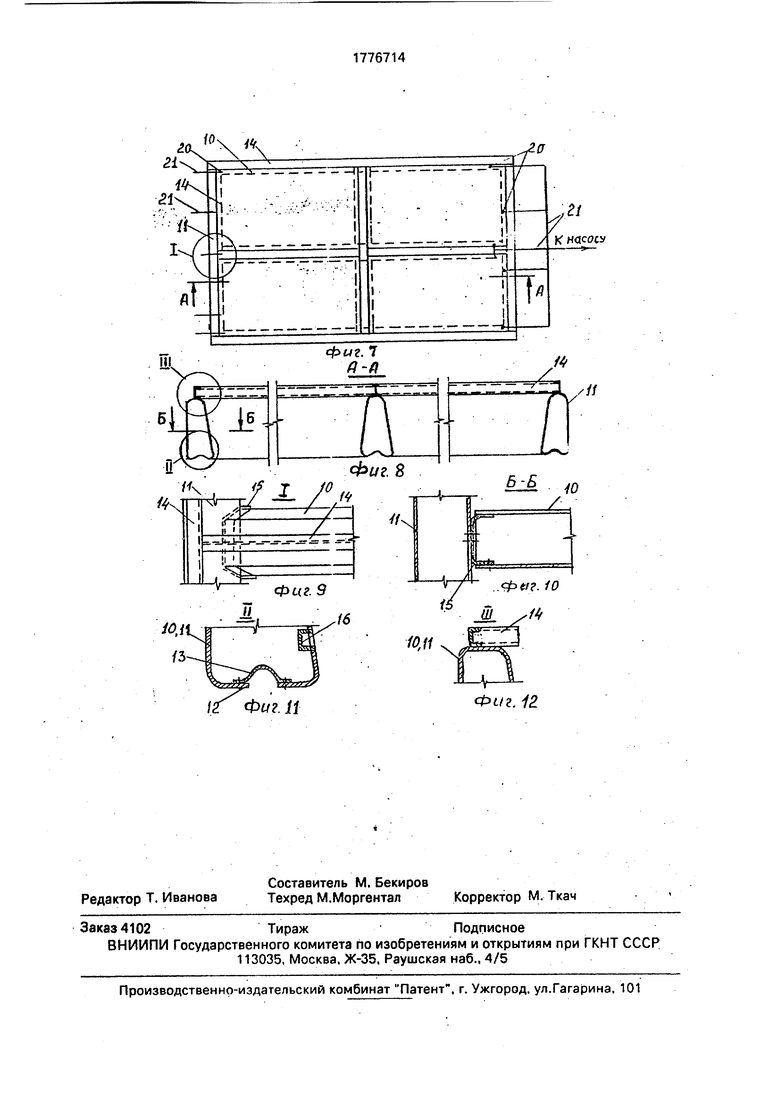

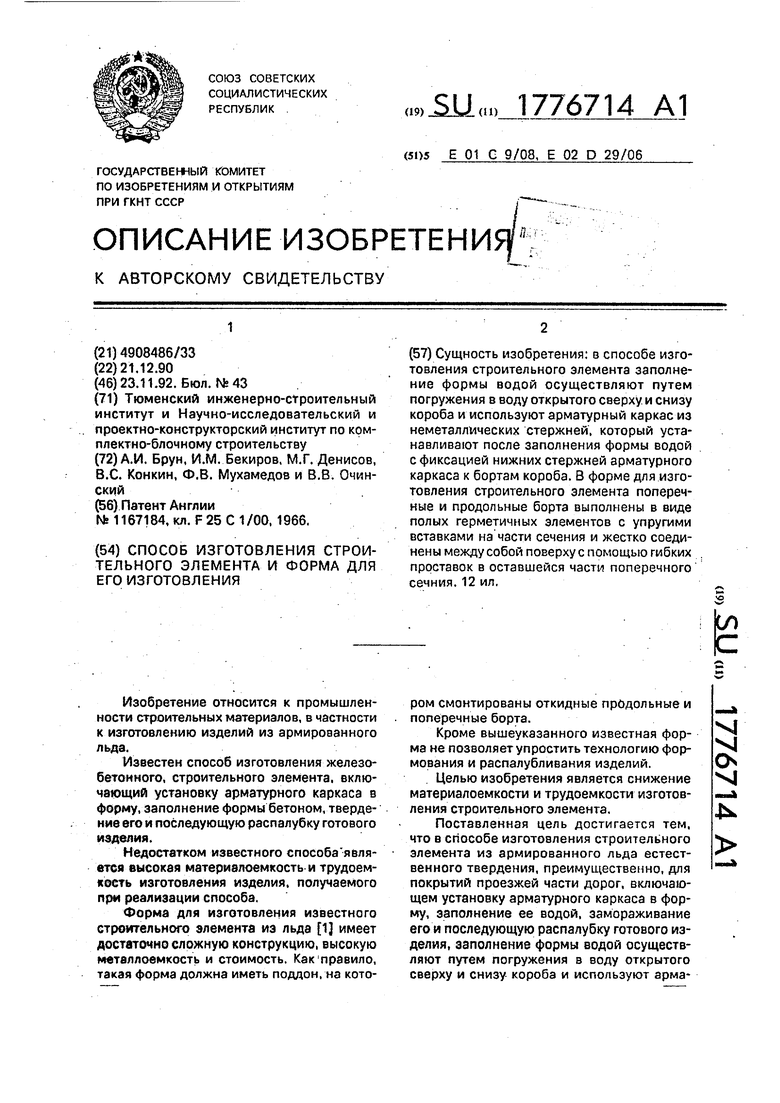

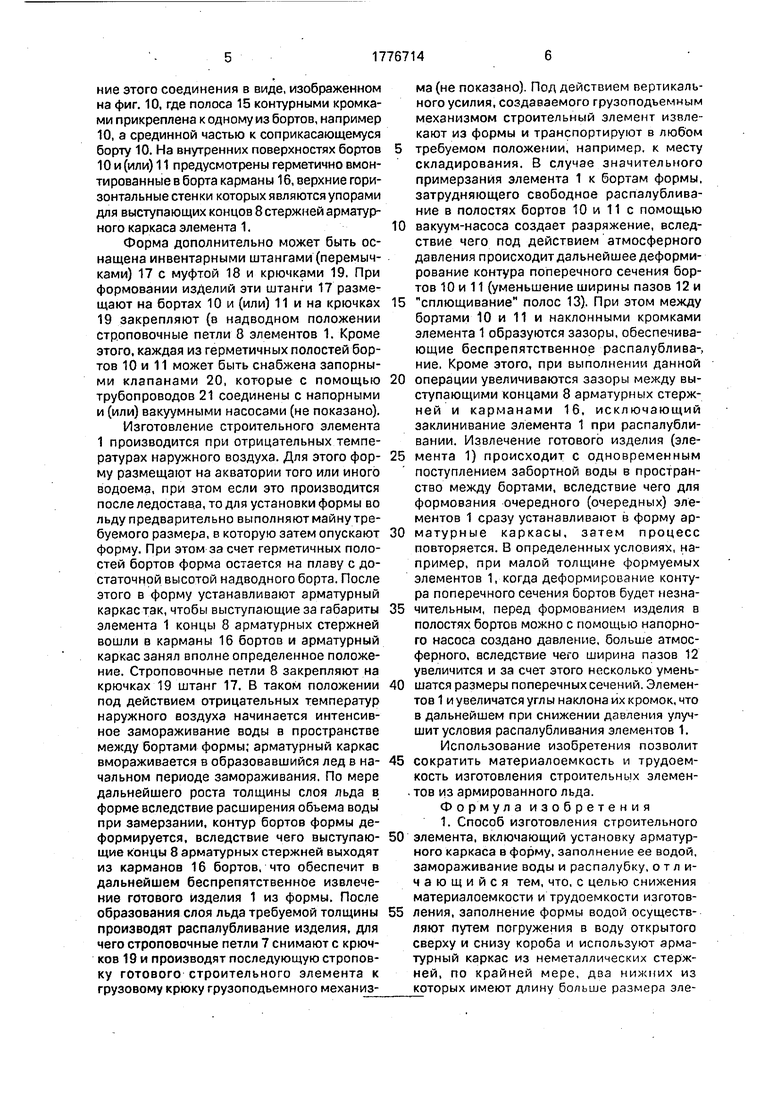

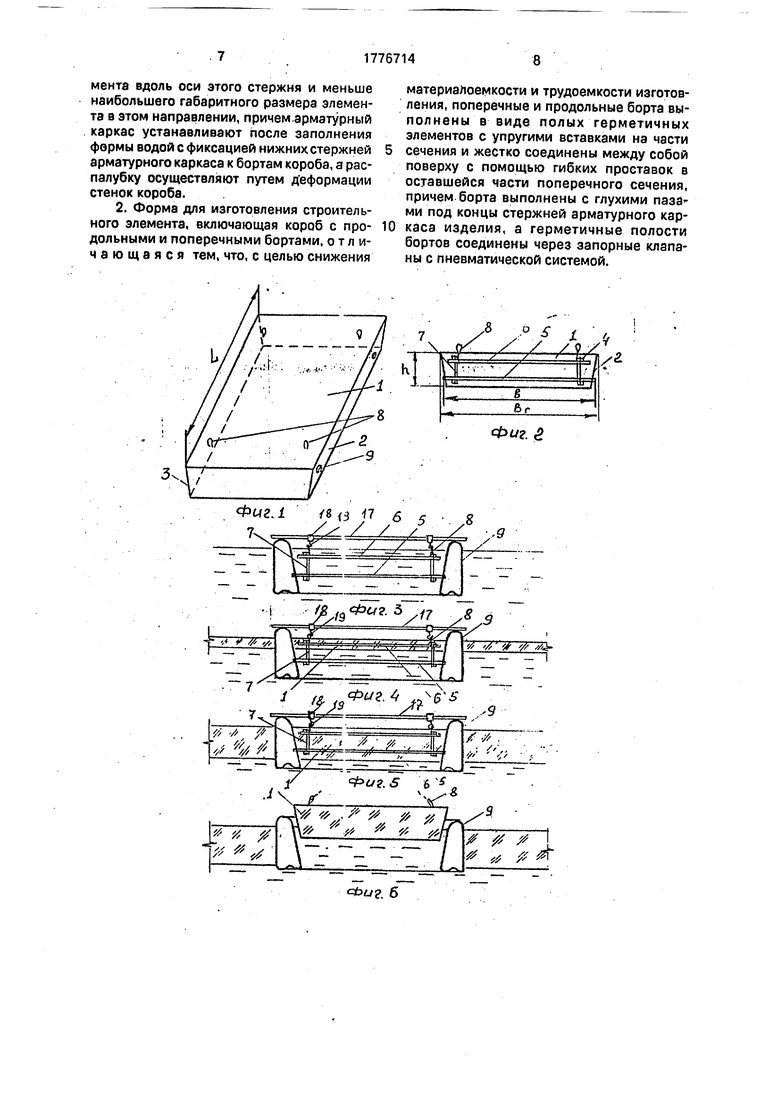

На фиг. 1 изображен строительный элемент, общий вид; на фиг. 2 - то же, поперечное сечение; на фиг. 3,4,5,6- строительный элемент в процессе изготовления; на фиг. 7 - форма для изготовления строительного элемента, вид в плане; на фиг, 8 - разрез А-А на фиг, 7; на фиг. 9 - узел на фиг. 7; на фиг. 10 - сечение Б-Б на фиг. 8; на фиг. 11 - узел II на фиг. 8; на фиг. 12 - узел 111 на фиг. 12.

Строительный элемент представляет собой толстую плиту 1 со скошенными продольными 2 и поперечными 3 гранями, которая снабжена рабочими продольными 4, поперечными 5, б арматурными стержнями и объединяющими их в пространственный каркас соединительными вертикальными стержнями 7.

Элемент 1 снабжен строповочными петлями 8. Нижние рабочие стержни 4 и (или 5) имеют длину Ь, превышающую размер Вг плиты вдоль оси этих стержней в их плоскости, т.е. концы 9 указанных арматурных стержней выступают за габариты плиты на требуемую величину. Плита 1 выполнена из льда, получаемого путем естественного (на открытом воздухе) замораживания воды, а

0 стержни арматурного каркаса выполнены из древесины, например, из деревянных брусков или жердей. Строповочные петли 8 выполнены, например, из капронового каната или подобного ему материала с малым

5 модулем упругости, т.е. весьма гибкого материала.

Строительный элемент изготавливается в форме, которая включает продольные 10 и поперечные 11 борта, каждый из которых

0 имеет коробчатое поперечное сечение с изменяемым под действием внешних сил контуром. Полость каждого из бортов выполнена герметичной. Размеры бортов 10, 11 формы выполняются из условия, что5 бы объем герметичных полостей боотов превышал объем вытесняемой этими бортами воды, или что тоже самое, вес воды, вытесняемой бортами формы при их полном погружении был больше веса формы, т.е. чтобы

0 форма всегда находилась наплаву с достаточным запасом водоизмещения. Изменяемость контура поперечного сечения бортов 10, 11 обеспечена тем, что в нижней части каждый из бортов имеет паз 12 по всей

5 длине бортов 10 и 11, который перекрыт полосой 13 из эластичного материала, например, прорезиненной ткани или подобного водохладостойкого эластичного материала. Полоса 13 в сечении выполнена

0 Q-образной и герметично прикреплена, например, приклеена к бортам 10, 11. Продольные 10 и поперечные 11 борта формы поверху жестко соединены между собой с помощью балок 14 и образуют в горизон5 тальной плоскости жесткую (с жесткими узлами) раму, при этом форма может быть выполнена как одиночная, так и групповая, т.е. форма для одновременного изготовления в ней нескольких изделий (четырех, в

0 форме, изображенной на фиг. 7).

По остальной части высоты бортов 10, 11 последние в узлах соединены посредством подвижного соединения, обеспечивающего герметичность полостей соединяемых

5 бортов. Это соединение выполнено в виде полосы 15 из эластичного материала, например, прорезиненной ткани, которая своими кромками герметично (например, приклеена) прикреплена к обоим соприкасающимся бортам 10 и 11. Возможно также выполнение этого соединения в виде, изображенном на фиг. 10, где полоса 15 контурными кромками прикреплена к одному из бортов, например 10, а срединной частью к соприкасающемуся борту 10. На внутренних поверхностях бортов 10 и (или) 11 предусмотрены герметично вмонтированные в борта карманы 16, верхние горизонтальные стенки которых являются упорами для выступающих концов 8 стержней арматурного каркаса элемента 1.

Форма дополнительно может быть оснащена инвентарными штангами (перемычками) 17 с муфтой 18 и крючками 19. При формовании изделий эти штанги 17 размещают на бортах 10 и (или) 11 и на крючках 19 закрепляют (в надводном положении строповочные петли 8 элементов 1. Кроме этого, каждая из герметичных полостей бортов 10 и 11 может быть снабжена запорными клапанами 20, которые с помощью трубопроводов 21 соединены с напорными и (или) вакуумными насосами (не показано).

Изготовление строительного элемента 1 производится при отрицательных температурах наружного воздуха. Для этого фор- му размещают на акватории того или иного водоема, при этом если это производится после ледостава, то для установки формы во льду предварительно выполняют майну требуемого размера, в которую затем опускают форму. При этом за счет герметичных полостей бортов форма остается на плаву с достаточной высотой надводного борта. После этого в форму устанавливают арматурный каркас так, чтобы выступающие за габариты элемента 1 концы 8 арматурных стержней вошли в карманы 16 бортов и арматурный каркас занял вполне определенное положение. Строповочные петли 8 закрепляют на крючках 19 штанг 17. В таком положении под действием отрицательных температур наружного воздуха начинается интенсивное замораживание воды в пространстве между бортами формы; арматурный каркас вмораживается в образовавшийся лед в на- чальном периоде замораживания. По мере дальнейшего роста толщины слоя льда в форме вследствие расширения объема воды при замерзании, контур бортов формы деформируется, вследствие чего выступаю- щие концы 8 арматурных стержней выходят из карманов 16 бортов, что обеспечит в дальнейшем беспрепятственное извлечение готового изделия 1 из формы. После образования слоя льда требуемой толщины производят распалубливание изделия, для чего строповочные петли 7 снимают с крючков 19 и производят последующую строповку готового строительного элемента к грузовому крюку грузоподъемного механизма (не показано). Под действием вертикального усилия, создаваемого грузоподъемным механизмом строительный элемент извлекают из формы и транспортируют в любом требуемом положении, например, к месту складирования. В случае значительного примерзания элемента 1 к бортам формы, затрудняющего свободное распалубливание в полостях бортов 10 и 11 с помощью вакуум-насоса создает разряжение, вследствие чего под действием атмосферного давления происходит дальнейшее деформирование контура поперечного сечения бортов 10 и 11 (уменьшение ширины пазов 12 и сплющивание полос 13). При этом между бортами 10 и 11 и наклонными кромками элемента 1 образуются зазоры, обеспечивающие беспрепятственное распалублива-, ние. Кроме этого, при выполнении данной операции увеличиваются зазоры между выступающими концами 8 арматурных стержней и карманами 16, исключающий заклинивание элемента 1 при распалубли- вании. Извлечение готового изделия (элемента 1) происходит с одновременным поступлением забортной воды в пространство между бортами, вследствие чего для формования очередного (очередных) элементов 1 сразу устанавливают в форму арматурные каркасы, затем процесс повторяется. В определенных условиях, например, при малой толщине формуемых элементов 1, когда деформирование контура поперечного сечения бортов будет незначительным, перед формованием изделия в полостях бортов можно с помощью напорного насоса создано давление, больше атмосферного, вследствие чего ширина пазов 12 увеличится и за счет этого несколько уменьшатся размеры поперечных сечений. Элементов 1 и увеличатся углы наклона их кромок, что в дальнейшем при снижении давления улучшит условия распалубливания элементов 1.

Использование изобретения позволит сократить материалоемкость и трудоемкость изготовления строительных элементов из армированного льда.

Формула изобретения 1. Способ изготовления строительного элемента, включающий установку арматурного каркаса в форму, заполнение ее водой, замораживание воды и распалубку, отличающийся тем, что, с целью снижения материалоемкости и трудоемкости изготовления, заполнение формы водой осуществляют путем погружения в воду открытого сверху и снизу короба и используют арматурный каркас из неметаллических стержней, по крайней мере, два нижних из которых имеют длину больше размера злемента вдоль оси этого стержня и меньше наибольшего габаритного размера элемента в этом направлении, причем арматурный каркас устанавливают после заполнения фермы водой с фиксацией нижних стержней арматурного каркаса к бортам короба, а распалубку осуществляют путем Деформации стенок короба.

2. Форма для изготовления строительного элемента, включающая короб с продольными и поперечными бортами, отличающаяся тем, что, с целью снижения

0

материалоемкости и трудоемкости изготовления, поперечные и продольные борта выполнены в виде полых герметичных элементов с упругими вставками на части сечения и жестко соединены между собой поверху с помощью гибких проставок в оставшейся части поперечного сечения, причем борта выполнены с глухими паза- ми под концы стержней арматурного каркаса изделия, а герметичные полости бортов соединены через запорные клапаны с пневматической системой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ МНОГОПУСТОТНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2101170C1 |

| Форма для изготовления изделий из бетонных смесей | 1982 |

|

SU1094743A1 |

| ПЛИТА ЖЕЛЕЗОБЕТОННАЯ МОНОЛИТНАЯ (ВАРИАНТЫ) И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2369698C1 |

| МНОГОМЕСТНАЯ ФОРМА И СПОСОБ ФОРМОВАНИЯ ЖЕЛЕЗОБЕТОННЫХ СВАЙНЫХ МОДУЛЕЙ | 2006 |

|

RU2325276C2 |

| Форма для изготовления железобетонных изделий | 1981 |

|

SU977174A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОТЯЖЕННЫХ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ, ПРОТЯЖЕННАЯ СТРОИТЕЛЬНАЯ КОНСТРУКЦИЯ И КОЛОННА, ИЗГОТОВЛЕННЫЕ ЭТИМ СПОСОБОМ | 2005 |

|

RU2288839C1 |

| Опалубка для изготовления бетонных блоков подпорных стенок | 2018 |

|

RU2681148C1 |

| СПОСОБ ВОЗВЕДЕНИЯ МОНОЛИТНЫХ ЖЕЛЕЗОБЕТОННЫХ КАРКАСОВ | 2013 |

|

RU2541996C1 |

| Форма для изготовления железобетонных изделий | 1976 |

|

SU592600A1 |

| ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 1992 |

|

RU2037405C1 |

Сущность изобретения: в способе изготовления строительного элемента заполнение формы водой осуществляют путем погружения в воду открытого сверху и снизу короба и используют арматурный каркас из неметаллических стержней, который устанавливают после заполнения формы водой с фиксацией нижних стержней арматурного каркаса к бортам короба. В форме для изготовления строительного элемента поперечные и продольные борта выполнены в виде полых герметичных элементов с упругими вставками на части сечения и жестко соединены между собой поверху с помощью гибких проставок в оставшейся части поперечного сечния.12 ил.

фцгл ft ц 17 б 5 7, // / / /

/фи.6 б

.1 Ј

,

/, # / /л

тг- ъ

, AfI - -

// #

Л

0 f i

/гФиг. Ј

8

.9

- Г I 0 # ™

с&иг. 6

ч

21 СХ-Л

«21

/2 Фиг 11

Фиг. iz

| Способ получения 4- @ -селенопиранов | 1983 |

|

SU1167184A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1992-11-23—Публикация

1990-12-21—Подача