V ife

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭНЕРГОТЕХНОЛОГИЧЕСКАЯ УСТАНОВКА С ГАЗОГЕНЕРАТОРОМ И ГАЗОГЕНЕРАТОР ДЛЯ ГАЗИФИКАЦИИ ОРГАНОСОДЕРЖАЩИХ ОТХОДОВ | 1997 |

|

RU2123635C1 |

| ГАЗОГЕНЕРАТОР ОБРАЩЕННОГО ПРОЦЕССА ГАЗИФИКАЦИИ | 2016 |

|

RU2631081C1 |

| ГАЗОГЕНЕРАТОР ОБРАЩЕННОГО ПРОЦЕССА ГАЗИФИКАЦИИ | 2014 |

|

RU2579285C1 |

| Установка для получения генераторного газа | 2022 |

|

RU2800162C1 |

| ГАЗОГЕНЕРАТОР С ВОДЯНЫМ КОТЛОМ | 2006 |

|

RU2303203C1 |

| Способ работы и автомобильный реактор-газогенератор | 2023 |

|

RU2805710C1 |

| ГАЗОГЕНЕРАТОР | 2015 |

|

RU2578550C1 |

| ГАЗОГЕНЕРАТОРНАЯ УСТАНОВКА | 2011 |

|

RU2495711C2 |

| Способ получения синтез-газа из твердых и жидких углеводородов и газогенератор обращенного процесса газификации для его осуществления | 2024 |

|

RU2824235C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕНЕРАТОРНОГО ГАЗА И ГАЗОГЕНЕРАТОР ОБРАЩЕННОГО ПРОЦЕССА ГАЗИФИКАЦИИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2647309C1 |

Изобретение относится к термической переработке твердых топлив и позволяет снизить теплопотери при газификации топлива с высокой влажностью и улучшить качество получаемого газа. Газогенератор включает в себя цилиндрический корпус с двойными стенками 1. которые образуют га- зоотводящий канал 2, с патрубками 3, 4 и 5 соответственно для загрузки топ пива, отвода парогазовой смеси и генераторного газа. Внутри цилиндрического корпуса выполнена топочная камера 6 с тангенциальными фурмами 7 и 8 для подвода топлива и воздуха, с отверстиями 9 и патрубками 10 для отвода продуктов сгорания и теплоотводя- щими ребрами 11. В нижней части газогенератора имеется зольник 12 с отверстиями 13 для отбора газа и шнековым золоудалите- лем 14. 2 ил.

VI VI 00

СП О

/4

Изобретение относится к области техники по термической переработке твердых топлив.

Преимущественная область использования - лесозаготовительная, деревообрабатывающая и гидролизная промышленность.

По своей технической сущности наиболее близким к настоящему изобретению является газогенератор водяного газа для пылевидного топлива. Он состоит из внеш- ней кольцевой камеры для газификации и внутренней топки для сообщения камере теплоты, В данном газогенераторе подводящая горючий газ форсунка установлена вверху топочного пространства соплом вниз, а отводящие топочные газы каналы расположены в верхней части топки. По ним топочные газы поступают либо в камеру газификации, либо в газовый канал для наружного нагрева камеры газификации. Для многократного завихрения пылевидного топлива в камере газификации применено несколько ярусов тангенциальных каналов, по которым подводится водяной пар. Образующийся генераторный газ отводится вместе с золой через центральный канал в нижней части камеры газификации.

Данная конструкция имеет следующие недостатки.

Целью настоящего изобретения является снижение теплопотерь при газификации топлива с высокой влажностью и улучшение качества получаемого газа

Указанная цель достигается тем, что цилиндрический корпус газогенератора, имеющий двойные стенки, снабжен в верхней части патрубком для отвода парогазовой

смеси, и топочная камера, расположенная внутри корпуса и имеющая отверстия для отвода продуктов сгорания, снабжена теп- лоотводящими ребрами, в нижней части имеет тангенциально расположенные фурмы для подвода воздуха и топлива, а отверстия для отвода продуктов сгорания расположены в средней и верхней частях топочной камеры, причем верхние отверстия имеют тангенциально расположенные

патрубки.

Известных технических решений, содержащих указанную совокупность признаков в их функциональном единстве не обнаружено.

Положительный эффект обеспечивается при использовании данного технического решения за счет следующих факторов.

Конвективная сушка подаваемого мелкозернистого материала происходит в закрученном потоке продуктов сгорания в верхней части цилиндрической камеры. Завихрение двухфазного потока обеспечивается тангенциальным расположением газоотводящих патрубков в верхней части

топочной камеры. Так как избыточное количество водяного пара является балластом, ухудшающим характеристики процесса газификации (например, снижает температуру в зоне газификации), пар отводится в

атмосферу через патрубок в верхней части цилиндрического корпуса.

Улучшение состава вырабатываемого горючего газа достигается при прохождении генераторного газа через высокотемпературную зону с равномерным распределением температуры. При этом смолы распадаются на простейшие соединения: СО, С02, На и др. Равномерность распределения температуры обеспечивается совокупностью признаков, находящихся в функциональном единстве, К ним относятся: отверстия в средней части топочной камеры, теплоотводящие ребра на

стенке топочной камеры и двойные стенки цилиндрического корпуса.

Продукты сгорания, отводимые через отверстия в средней части топочной камеры, пронизывают слой газифицируемого материала. Оребрение топочной камеры и отвод образующегося горячего газа вдоль стенок цилиндрического корпуса интенсифицируют процесс подвода тепла к материалу, непосредственно не прилегающему к топочной камере.

За счет специфического распределения давления по высоте газогенератора весь горючий газ, образующийся в плотном слое в процессе термической деструкции частиц, будет направляться в нижнюю часть камеры газификации, в которой создается высокотемпературная зона.

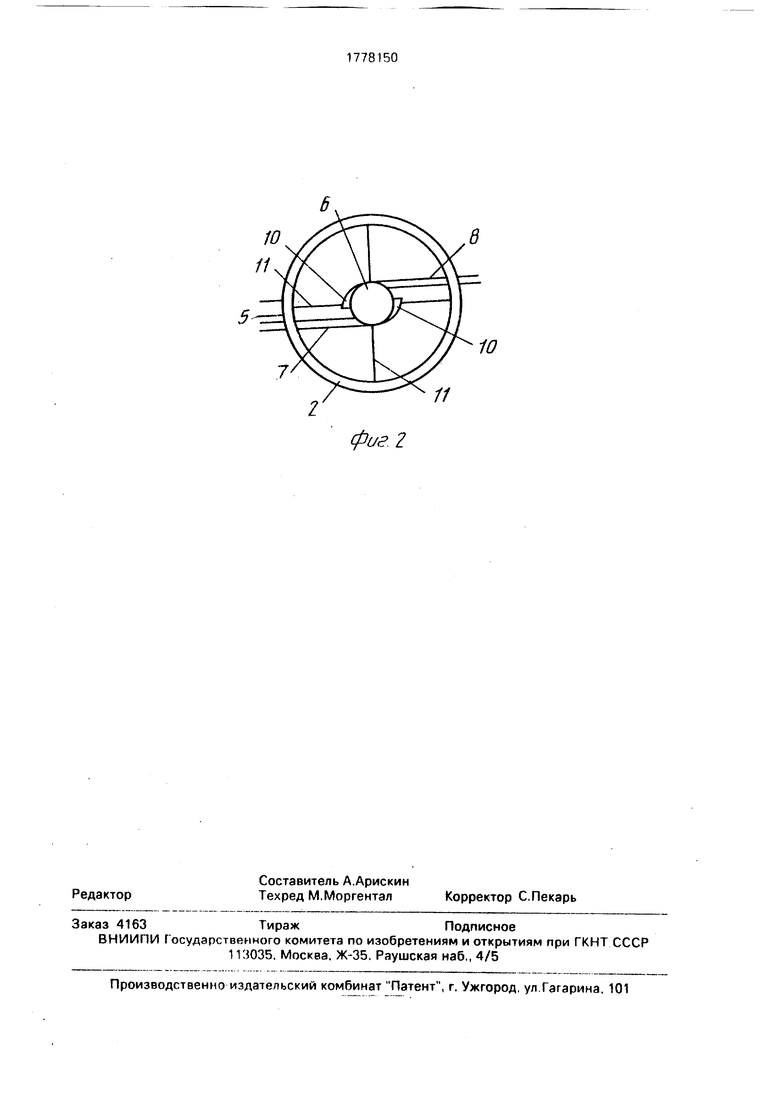

На фиг.1 изображены продольный в плоскости ребер разрез газогенератора, на фиг.2 - поперечный разрез в плоскости пат- рубка для отвода генераторного газа.

Газогенератор включает в себя цилиндрический корпус с двойными стенками 1, которые образуют газоотводящий канал 2, с патрубками 3, 4 и 5 соответственно для за- грузки топлива, отвода парогазовой смеси и генераторного газа, топочную камеру 6 с тангенциальными фурмами 7 и 8 для подвода топлива и воздуха с отверстиями 9 и патрубками 10 для отвода продуктов сгора- ния итеплоотводящими ребрами 11, а также зольник 12 с отверстиями 13 для отбора газа и шнековым золоудалителем 14.

Газогенератор работает следующим образом. В топочную камеру 6, расположен- ную по оси цилиндрического корпуса 1, подаются по тангенциальным фурмам 7 и 8 топливо (газообразное или мелкозернистое) и нагретый воздух. При этом обеспечивается сгорание топливной смеси в топочной камере б в закрученном потоке. Выделяющееся тепло идет на прогрев топочной камеры 6 и цилиндрического корпуса 1.

После достижения необходимого температурного уровня (около 1000°С) в ниж- ней части цилиндрического корпуса 1 (камера газификации) в шахту непрерывно загружается через патрубок 3 мелкозернистое топливо, подлежащее газификации, При выходе продуктов сгорания из топо- чной камеры 6 через тангенциальные патрубки 10 в верхней части корпуса 1 образуется закрученный поток горючих газов, подхватывающий поступающее в шахту мелкозернистое топливо и подсушивающий его. Выпавшие из потока частицы также подсушиваются на поверхности плотного слоя осевших частиц. Образующийся в процессе сушки топлива водяной пар вместе с продуктами сгорания удаляется в атмосфе- ру через патрубок 4.

Газификация мелкозернистого топлива протекает в плотном слое за счет подвода тепла от поверхности топочной камеры 6, теплоотводящих ребер 11, внутренней по- верхности цилиндрического корпуса, и части продуктов сгорания, выходящей через отверстия 9 в топочной камере. При этом время пребывания частиц в камере газификации (нижняя часть корпуса; регулируется изменением скорости вращения шнека 14 золоудалителя и подбирается таким образом, чтобы обеспечить полное разложение частиц с наибольшим размером.

Горючий газ, образующийся в плотном слое в процессе термической деструкции частиц, а также при восстановительных реакциях на углеродных частицах - продуктах термолиза, будет направляться за счет падения давления по высоте корпуса 1 (максимум давления поддерживается в верхней части корпуса) в нижнюю часть камеры газификации и через отверстия 13 в газоотводящий канал 2. При движении горючий газ проходит высокотемпературную зону, образующуюся за счет отвода части продуктов сгорания при температуре около 1000°С из топливной камеры через отверстия 9, а также за счет теплоподвода от боковой поверхности топочной камеры. В этой зоне происходит распад смол на простейшие соединения. Очищенный от смол генераторный газ выводится из установки через газоотводящий канал 2 и патрубок 5.

Такое исполнение газогенератора обладает рядом технико-экономических преимуществ по сравнению с прототипом. Эффективно используется вся площадь поперечного сечения- камеры газификации. Повышается устойчивость и стабильность процесса газогенерации. Снижаются тепло- потери при газификации топлив повышенной влажности и дисперсности. За счет подвода продуктов сгорания из топливной камеры в камеру газификации создается высокотемпературная зона, при прохождении через которую улучшается состав генераторного газа, что позволяет использовать его без дополнительной очистки,

Формула изобретения

Газогенератор, содержащий цилиндрический корпус с двойными стенками и расположенную в нем топочную камеру с отверстиями для отвода продуктов сгорания, отличающийся тем, что, с целью снижения теплопотерь при газификации топлива с высокой влажностью и улучшения качества получаемого газа, корпус в верхней части снабжен патрубком для отвода парогазовой смеси, топочная камера снабжена теплоотводящими ребрами и в нижней части тангенциально расположенными фурмами для подвода воздуха и топлива, отвер- стия для отвода продуктов сгорания расположены в средней и верхней частях топочной камеры, причем верхние отверстия ими.от тангенциально расположенные патрубки

8

11

фиг. 2

| ГАЗОГЕНЕРАТОР ВОДЯНОГО ГАЗА ДЛЯ ПЫЛЕВИДНОГО ТОПЛИВА | 1930 |

|

SU28609A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1992-11-30—Публикация

1989-05-22—Подача