j4

,р

j4c4

§

(/

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ФОРМООБРАЗОВАНИЯ СИЛЬФОНОВ | 2007 |

|

RU2354481C1 |

| СПОСОБ ОЦЕНКИ МЕХАНИЧЕСКИХ СВОЙСТВ ТОНКОСТЕННЫХ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ ПРИ РАСТЯЖЕНИИ И СЖАТИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2071599C1 |

| ОБЕЧАЙКА КРИОГЕННОГО БАКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2166148C1 |

| Способ термокалибровки полых тонкостенных оболочек | 1990 |

|

SU1779062A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ ОБОЛОЧЕК, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2014 |

|

RU2562200C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ КОРПУСОВ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ ИЗ ВЫСОКОПРОЧНЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2605877C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ УПРУГО - ПЛАСТИЧНЫХ СВОЙСТВ МАТЕРИАЛА ПРИ ОДНООСНОМ РАСТЯЖЕНИИ ДУГООБРАЗНЫХ ОБРАЗЦОВ | 2009 |

|

RU2402009C1 |

| Способ изготовления сильфона | 2020 |

|

RU2732845C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ИЗ КОНСТРУКЦИОННОЙ КОМПЛЕКСНОЛЕГИРОВАННОЙ ХОЛОДНОДЕФОРМИРУЕМОЙ СТАЛИ | 2014 |

|

RU2566109C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИНЗОВОГО КОМПЕНСАТОРА ТЕМПЕРАТУРНЫХ УДЛИНЕНИЙ ТЕПЛООБМЕННЫХ АППАРАТОВ | 2022 |

|

RU2791559C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении тонкостенных оболочек и различного рода экранов для теплотехнических и химико-технологических устройств. Цель изобретения - расширение технологических возможностей путем обеспечения калибровки оболочек, имеющих относительное удлинение менее 4%, и повышение качества. Оболочку 1 надевают на оправку 2 и прикладывают фиксирующие усилия путем размещения на оболочке 1 эластичного кольца 3. Затем оболочку 1 вместе с оправкой 2 и кольцом 3 помещают в матрицы 6 и 7, закрепленные в обоймах 8 и 9, и сближают матрицы 6 и 7, имеющие эластичные бруски (эластичная среда) 4 и 5. За счет трения между оболочкой 1 и растекающейся в нескольких направлениях эластичной средой деформируют оболочку 1 двухосным растяжением по жесткой оправке 2. В процессе калибровки оболочку 1 поворачивают на определенную величину. 1 ил.

- 2%%Г

УУТ&МУ/.

6

4

ас о со со ю

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении тонкостенных оболочек, различного рода экранов для теплотехнических и химико-технологических устройств.

Целью изобретения является расширение технологических возможностей путем обеспечения калибровки оболочек, имеющих равномерное относительное удлинение меньше 4%, и повышение качества калибровки.

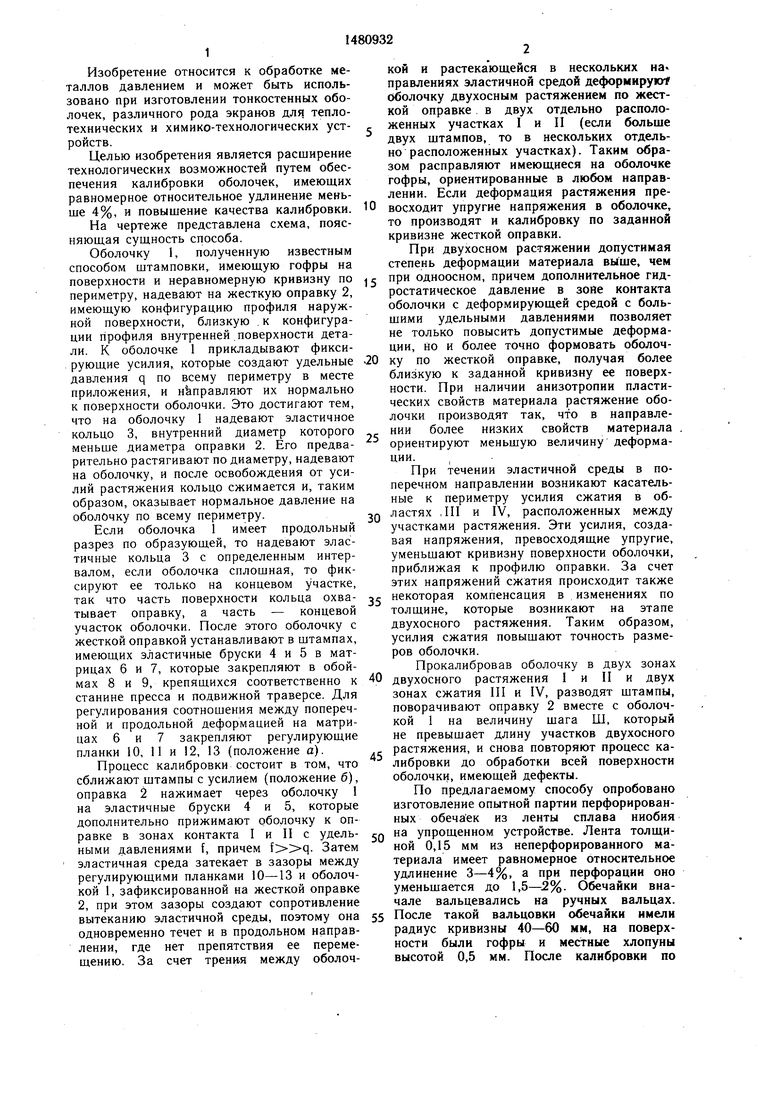

На чертеже представлена схема, поясняющая сущность способа.

Оболочку 1, полученную известным способом штамповки, имеющую гофры на поверхности и неравномерную кривизну по периметру, надевают на жесткую оправку 2, имеющую конфигурацию профиля наружной поверхности, близкую к конфигурации профиля внутренней поверхности детали. К оболочке 1 прикладывают фиксирующие усилия, которые создают удельные давления q по всему периметру в месте приложения, и направляют их нормально к поверхности оболочки. Это достигают тем, что на оболочку 1 надевают эластичное кольцо 3, внутренний диаметр которого меньше диаметра оправки 2. Его предварительно растягивают по диаметру, надевают на оболочку, и после освобождения от усилий растяжения кольцо сжимается и, таким образом, оказывает нормальное давление на оболочку по всему периметру.

Если оболочка 1 имеет продольный разрез по образующей, то надевают эластичные кольца 3 с определенным интервалом, если оболочка сплошная, то фиксируют ее только на концевом участке, так что часть поверхности кольца охватывает оправку, а часть - концевой участок оболочки. После этого оболочку с жесткой оправкой устанавливают в штампах, имеющих эластичные бруски 4 и 5 в матрицах 6 и 7, которые закрепляют в обоймах 8 и 9, крепящихся соответственно к станине пресса и подвижной траверсе. Для регулирования соотношения между поперечной и продольной деформацией на матрицах 6 и 7 закрепляют регулирующие планки 10, 11 и 12, 13 (положение а).

Процесс калибровки состоит в том, что сближают штампы с усилием (положение б), оправка 2 нажимает через оболочку 1 на эластичные бруски 4 и 5, которые дополнительно прижимают оболочку к оправке в зонах контакта I и II с удельными давлениями f, причем . Затем эластичная среда затекает в зазоры между регулирующими планками 10-13 и оболочкой 1, зафиксированной на жесткой оправке 2, при этом зазоры создают сопротивление вытеканию эластичной среды, поэтому она одновременно течет и в продольном направлении, где нет препятствия ее перемещению. За счет трения между оболочкой и растекающейся в нескольких на- правлениях эластичной средой деформирую оболочку двухосным растяжением по жесткой оправке в двух отдельно располо. женных участках I и II (если больше двух штампов, то в нескольких отдельно расположенных участках). Таким образом расправляют имеющиеся на оболочке гофры, ориентированные в любом направлении. Если деформация растяжения превосходит упругие напряжения в оболочке, то производят и калибровку по заданной кривизне жесткой оправки.

При двухосном растяжении допустимая степень деформации материала выше, чем

5 при одноосном, причем дополнительное гидростатическое давление в зоне контакта оболочки с деформирующей средой с большими удельными давлениями позволяет не только повысить допустимые деформации, но и более точно формовать оболоч0 ку по жесткой оправке, получая более близкую к заданной кривизну ее поверхности. При наличии анизотропии пластических свойств материала растяжение оболочки производят так, что в направлении более низких свойств материала ориентируют меньшую величину деформации.

При течении эластичной среды в поперечном направлении возникают касательные к периметру усилия сжатия в обQ ластях ЛИ и IV, расположенных между участками растяжения. Эти усилия, создавая напряжения, превосходящие упругие, уменьшают кривизну поверхности оболочки, приближая к профилю оправки. За счет этих напряжений сжатия происходит также

r некоторая компенсация в изменениях по толщине, которые возникают на этапе двухосного растяжения. Таким образом, усилия сжатия повышают точность размеров оболочки.

Прокалибровав оболочку в двух зонах

0 двухосного растяжения I и II и двух зонах сжатия III и IV, разводят штампы, поворачивают оправку 2 вместе с оболочкой 1 на величину шага Ш, который не превышает длину участков двухосного

5

растяжения, и снова повторяют процесс калибровки до обработки всей поверхности оболочки, имеющей дефекты.

По предлагаемому способу опробовано изготовление опытной партии перфорированных обечаек из ленты сплава ниобия

на упрощенном устройстве. Лента толщиной 0,15 мм из неперфорированного материала имеет равномерное относительное удлинение 3-4%, а при перфорации оно уменьшается до 1,5-2%. Обечайки вначале вальцевались на ручных вальцах.

После такой вальцовки обечайки имели радиус кривизны 40-60 мм, на поверхности были гофры и местные хлопуны высотой 0,5 мм. После калибровки по

предлагаемому способу на оправе 0 28 мм 90% обечаек не имели гофр, а радиус кривизны обечаек составлял 15-20 мм, что допустимо для последующей операции. Использование способа позволяет проводить калибровку оболочек, имеющих равномерное удлинение меньше 4%. По сравнению с известными способами обеспечивается возможность правки гофр, имеющих любую ориентировку, и увеличивается

равке путем приложения к наружной поверхности оболочки нормальных усилий, обжатие наружной поверхности оболочки по оправке, отличающийся тем, что, с целью расширения технологических возможностей путем обеспечения калибровки оболочек, имеющих относительное удлинение менее 4%, и повышения качества, обжатие оболочки производят по двум диаметрально противоположным зонам путем передачи

точность по радиусу в 2-3 раза, что зна-10 сжимающих оболочку усилий через эласчнтельно повышает качество деталей.тичную среду, на границах зон сжатия к

Формула изобретенияоболочке прикладывают растягивающие ее в

Способ калибровки тонкостенных оболо-направлении продольной оси усилия и начек, включающий фиксацию оболочки на оп-правленные по периметру оболочки усилия.

равке путем приложения к наружной поверхности оболочки нормальных усилий, обжатие наружной поверхности оболочки по оправке, отличающийся тем, что, с целью расширения технологических возможностей путем обеспечения калибровки оболочек, имеющих относительное удлинение менее 4%, и повышения качества, обжатие оболочки производят по двум диаметрально противоположным зонам путем передачи

сжимающих оболочку усилий через элас

| ШТАМП ДЛЯ РЕДУЦИРОВАНИЯ ТРУБ | 0 |

|

SU393863A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-05-23—Публикация

1987-09-04—Подача