Изобретение относится к порошковой металлургии, в частности к способам восстановления деталей машин металлическими порошками и может быть использовано для восстановления внутренних поверхностей тонкостенных цилиндрических деталей.

Известен способ восстановления внутренних поверхностей цилиндрических деталей, включающий помещение порошка в полость детали и ее вращение с одновременным индукционным на-гревом ij .

Однако применение данного способа ограничено сложностью индукционного нагрева деталей из цветных металлов. Кроме того, для восстановления деталей малого диаметра необходимо обеспечить высокие скорости вращения, что в ряде случаев весьма затруднительно .

Известен также способ восстановления изношенных поверхностей цилиндрических деталей методом магнитно-импульсной напрессовки порошка и последующего спекания. Согласно этому способу производят загрузку порошка в полость между внутренней изношенной поверхностью детали и электропроводящей оболочкой, его уплотнение энергией импульсного магнитного поля, снятие оболочки, спекание сформированного слоя и последующую механическ та обработку полученного покрытия 21 ,

Однако указанный способ не позволяет использовать материал детали по мере ее износа. Это обстоятельство существенно ограничивает область применения, так как в ряде случаев . оказывается весьма сложно обеспечить физико-механические и эксплуатационные свойства порошкового покрытия, полностью идентичные свойства монолитной детали.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ восс тановления деталей с внутренней полостью, включающий установку детали на оправке номинального внутреннего размера детали, помещение порошка между внешней поверхностью детали и сооснр с ней установленной электропроводящей оболочкой, магнитно-импульсную напрессовку с одновременным обжатием детали на оправке, удаление

оболочки, спекание и механическую обработку восстановленной детали з1. J Существенным недостатком известного способа является необходимость в использовании электропроводящих оболочек, выполненных из цветного металла (медь, алюминий, латунь, бронза) , которая обусловлена невозможностью осуществить уплотнение порошка непосредственным воздействием на него импульсного магнитного поля. Это объясняется крайне низкой электропроводимостью порошка в состоянии свободной насыпки.

Целью изобретения является повышение экономичности процесса путем исключения оболочек из цветного металла .

Цель достигается тем, что согласно способу восстановления деталей с внутренней полостью, предусматривающему установку детали на оправке, магнитно-импульсное напрессовывание порошкового слоя на наружную поверхность детали, спекание и механичесJcyю обработку, перед магнитно-импульсной напрессовкой порошкового слоя деталь обжимают на оправке и помещают в полость матрицы, а напрессовывание осуществляют посредством раздачи детали в полости матрицы, при этом радиус оправки выбирают из условия

опр н /лехл а бо S) .i мех.г

.а радиус R полости матрицы из условия

г, 0 Йм опр из«о йиэн ме)(.21)

где Р„ - номинальный внутренний

радиус детали;

QjS.Gj- соответственно плотность порошка в состо янии засыпки, после

прессования и спекания;

..о соответственно припуск

на механическую обра0ботку внутренней и

внешней поверхностей детали ; А изн величина износа,

Н -, номинальная толщина 5детали.

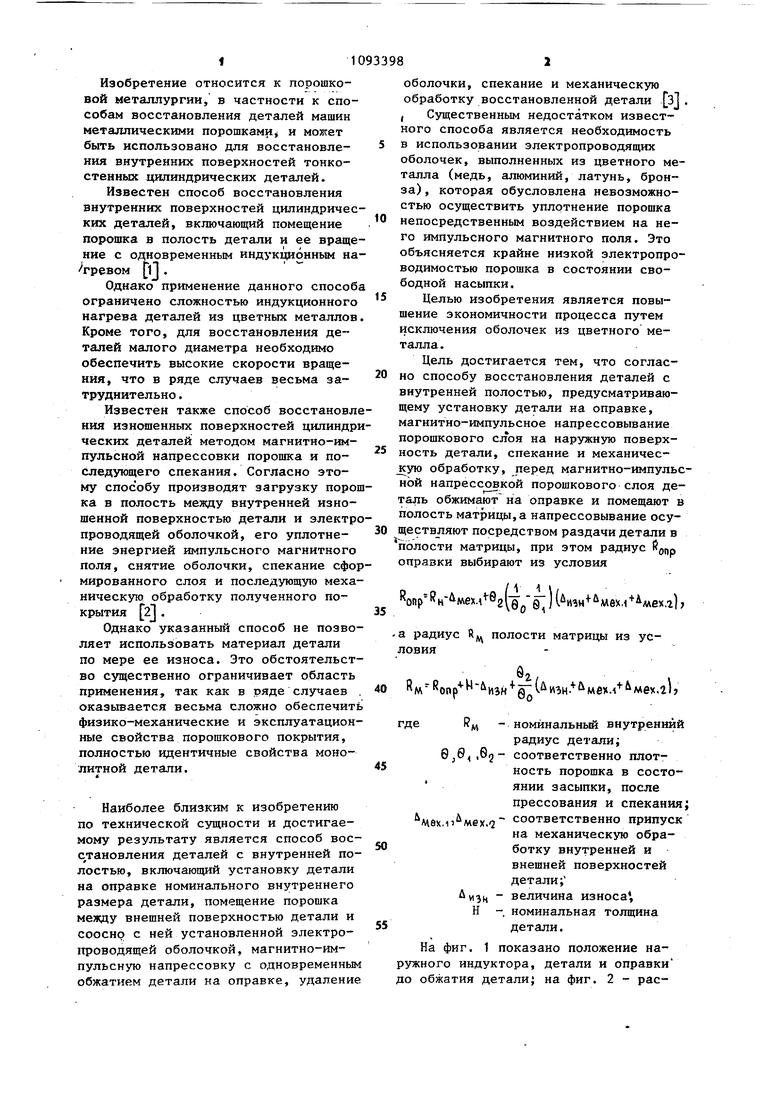

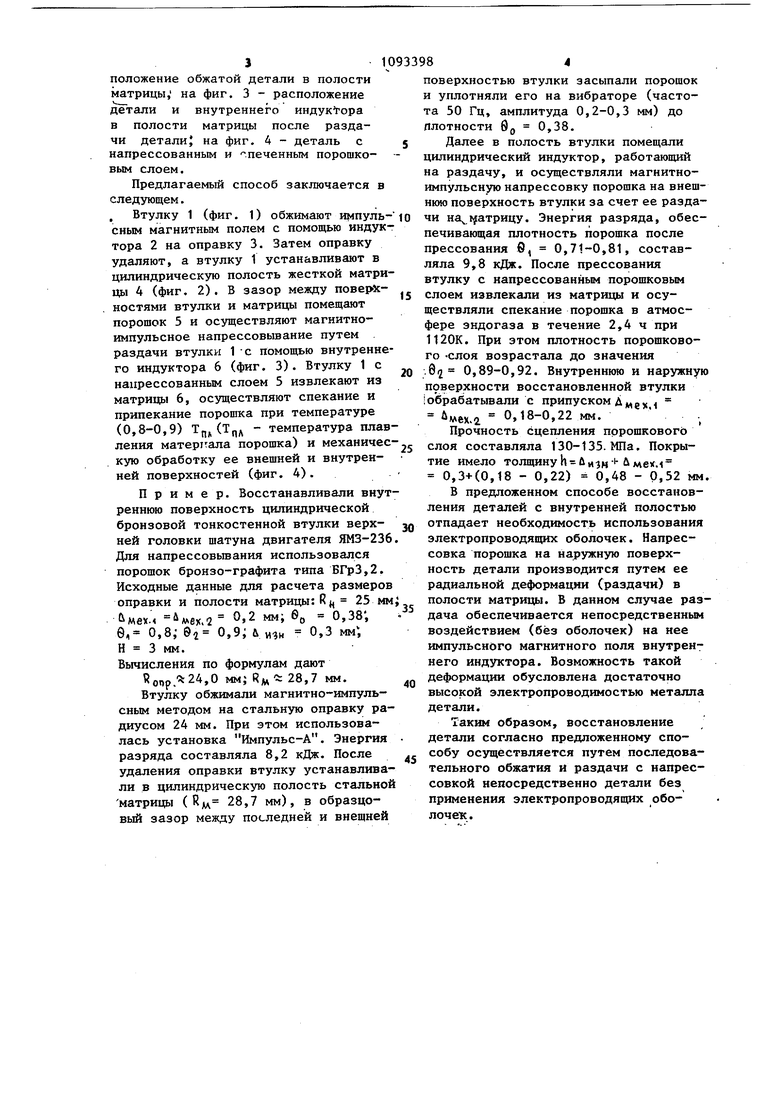

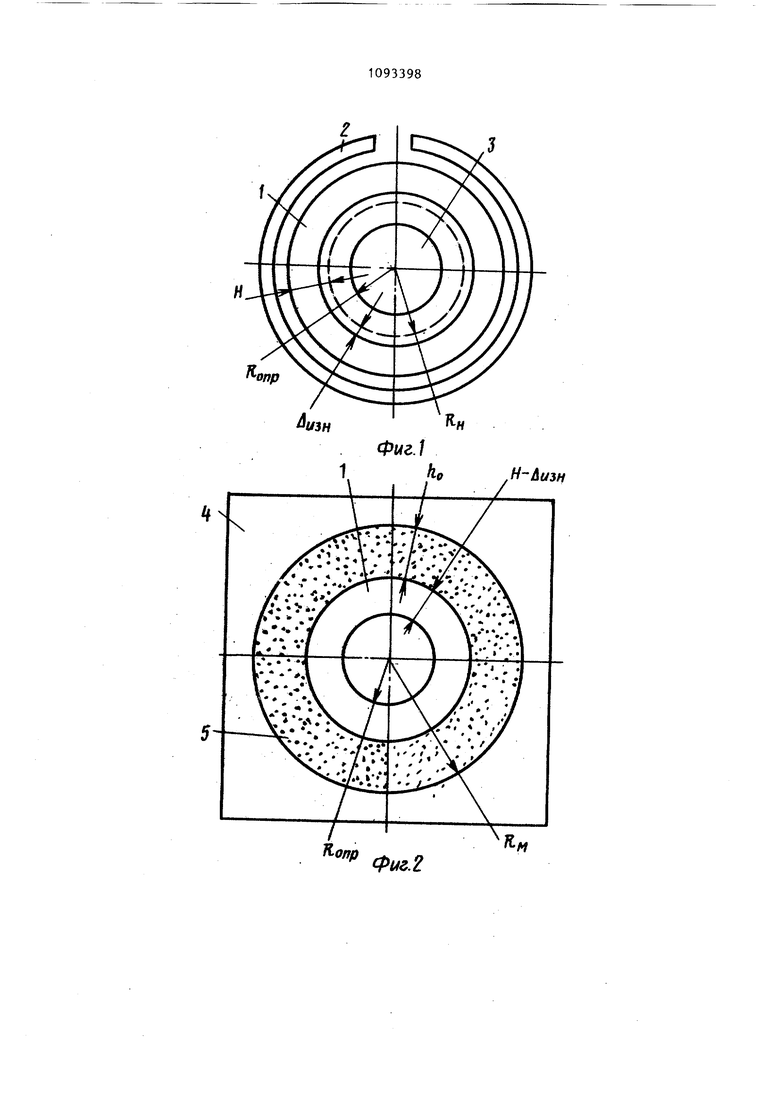

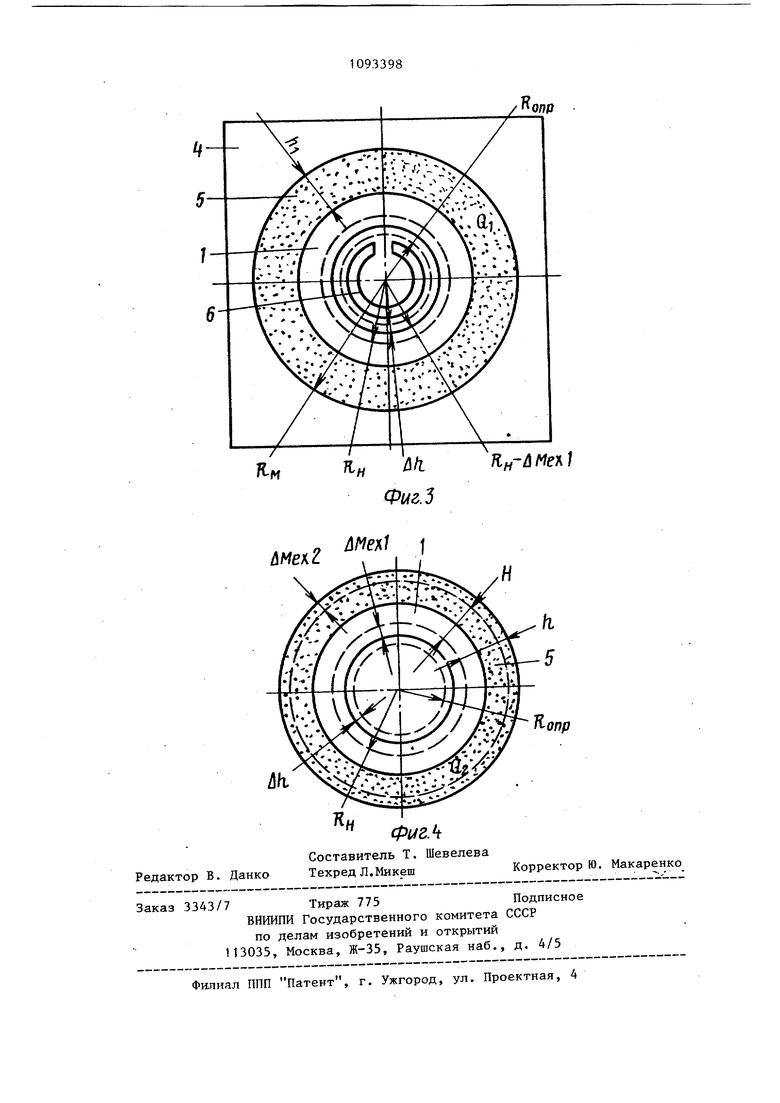

На фиг. 1 показано положение наружного индуктора, детали и оправки до обжатия детали; на фиг. 2 - расположение обжатой детали в полости матрицы, на фиг. 3 - расположение детали и внутреннего индуктора в полости матрицы после раздачи деталиJ на фиг. 4 - деталь с напрессованным и .печенным порошковым слоем. Предлагаемый способ заключается в следующем. , Втулку 1 (фиг. 1) обжимают импуль сным магнитным полем с помощью индук тора 2 на оправку 3. Затем оправку удаляют, а втулку 1 устанавливают в цилиндрическую полость жесткой матри ць1 4 (фиг. 2). В зазор между поверхностями втулки и матрицы помещают порошок 5 и осуществляют магнитноимпульсное напрессовывание путем раздачи втулки 1-с помощью внутренне го индуктора 6 (фиг. 3). Втулку 1 с напрессованным слоем 5 извлекают из матрицы 6, осуществляют спекание и припекание порошка при температуре (0,8-0,9) ТП(ТРД - температура плав ления матерттала порошка) и механичес кую обработку ее внешней и внутренней поверхностей (фиг. 4). Пример. Восстанавливали внут реннюю поверхность цилиндрической бронзовой тонкостенной втулки верхней головки шатуна двигателя ЯМЗ-236 Для напрессовьгоания использовался порошок бронзо-графита типа БГрЗ,2, Исходные данные для расчета размеров оправки и полости матрицы: Rf, 25 мм ймехм .2 2 мм; б 0,38; е, 0,8,- 02 0.9; & иэн 0,3 мм; Н 3 мм. Вычисления по формулам дают КО„Р %24,0 мм; RM 28,7 мм. Втулку обжимали магнитно-импульсным методом на стальную оправку ра диусом 24 мм. При этом использовалась установка Импульс-А. Энергия разряда составляла 8,2 кДж. После удаления оправки втулку устанавлива ли в цилиндрическую полость стально матрицы ( RM 28,7 мм), в образцовый зазор между последней и внешней поверхностью втулки засыпали порошок и уплотняли его на вибраторе (частота 50 Гц, амплитуда 0,2-0,3 мм) до плотности бд 0,38. в полость втулки помещали цилиндрический индуктор, работающий на раздачу, и осуществляли магнитноимпульсную напрессовку порошка на внешнюю поверхность втулки за счет ее раздачи на г атрицу. Энергия разряда, обеспечивающая плотность порошка после прессования б, 0,71-0,81, составляла 9,8 кДж. После прессования втулку с напрессованным порошковым слоем извлекали из матрицы и осуществляли спекание порошка в атмосфере эндогаза в течение 2,4 ч при 1120К. При этом плотность порошкового -слоя возрастала до значения .02 0,89-0,92. Внутреннюю и наружную поверхности восстановленной втулки обрабатьшали с припуском йдлех.2 0,18-0,22 мм. . Прочность сцепления порошкового слоя составляла 130-135. МПа. Покрытие имело толщину h Лизм UMex.i 0,3+(0,18 - 0,22) 0,48 - 0,52 мм. В предложенном способе восстановления деталей с внутренней полостью отпадает необходимость использования электропроводящих оболочек. Напрессовка порошка на наружную поверхность детали производится путем ее радиальной деформации (раздачи) в полости матрицы. В данном случае раздача обеспечивается непосредственным воздействием (без оболочек) на нее импульсного магнитного поля внутреннего индуктора. Возможность такой деформации обусловлена достаточно высокой электропроводимостью металла детали. Таким образом, восстановление детали согласно предложенному способу осуществляется путем последовательного обжатия и раздачи с напрессовкой непосредственно детали без применения электропроводящих оболочетс.

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления изношенной поверхности цилиндрических полых деталей | 1981 |

|

SU1011340A1 |

| Способ получения покрытий из ме-ТАлличЕСКиХ пОРОшКОВ | 1979 |

|

SU804208A1 |

| Способ получения пористых покрытий из металлического порошка | 1981 |

|

SU959925A1 |

| Способ получения покрытий из металлических порошков | 1987 |

|

SU1785818A1 |

| Способ нанесения алмазосодержащих покрытий на внутренние поверхности деталей | 1990 |

|

SU1713744A1 |

| Способ изготовления порошковых изделий | 1989 |

|

SU1722691A1 |

| Установка для получения на детали покрытия из металлического порошка | 1981 |

|

SU1013099A1 |

| Устройство для нанесения покрытий из порошков | 1983 |

|

SU1088886A2 |

| Способ изготовления изделий из порошковых материалов | 1981 |

|

SU959922A1 |

| Способ изготовления изделий из порошков | 1988 |

|

SU1627321A1 |

СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ С ВНУТРЕННЕЙ ПОЛОСТЬЮ, предусматривающий установку детали на оправке, магнитно-импульсное напрессовывание порошкового слоя на наружную поверхность детали, спекание и меха- ническую обработку, отлича(ющ и и с я тем, что с целью овьш1ения экономичности процесса путем исключения оболочек из цветного металла, перед магнитно-импульсной напрессовкой порошкового слоя деталь обжимают на оправке и помещают в полость матрицы, а напрессовывание осуществляют посредством раздачи детали в полости матрицы, при этом радиус щ оправки выбирают из условия (i-a N изн мек.Л ААвхл)) а радиус полости матрицы из условия б, , ) ОПр ЧЛП. Од где RM номинальный внутренний радиус детали, 9 ,9, ,0/j - соответственно плотность порошка в состоянии засыпки, после прессования и спекания,; .; соответственно при-. пуск на механическую обработку внутренней и СО 00 внешней поверхностей детали; оо величина износа H-JH Н г номинальная толщина СХ) детали.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дорожкин Н.Н | |||

| Упрочнение и восстановление деталей машин металлическими порошками | |||

| Минск | |||

| Наука и техника, 1975, с | |||

| Способ образования азокрасителей на волокнах | 1918 |

|

SU152A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Методические рекомендации по получению порошковых покрытий методом магнитно-импульсного прессования | |||

| Минск, ИНДМАШ АН Белорусской ССР, , 1980, с | |||

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1984-05-23—Публикация

1982-11-10—Подача