Изобретение относится к обработке металлов давлением, в частности к ультразвуковому плющению, и может быть использовано при изготовлении деталей из проволоки круглого сечения с плоским участком, применяющихся в приборостроении, электронике, в других отраслях народного хозяйства.

Известен способ изготовления профилированной полосы путем прокатки ее в валках с использованием электропластического эффекта, по которому профилирование достигается изменением сопротивление деформации металла и соответственно степени деформации в момент подачи поперек заготовки через валки импульсов электрического тока высокой плотности.

Недостатком способ; является его большая энергоемкость, так как для проявления электропластического эффекта необходимо через очаг деформации пропускать ток высокой плотности (100-10000 А/мм). Это требует специальных источников питания, усложняет конструкцию оборудования Кроме этого, механические с зойства полосы

вдоль ее длины периодически изменяются (различаются в местах, где деформирование осуществлялось с электрическим током и без него), что нежелательно.

Известен способ прокатки профилей переменного сечения, по которому переменный профиль прокатываемого изделия получается при изменении расстояния между валками с помощью специального кулачкового механизма.

Недостатком такого способа явлчется сложность его практической реализации, так как необходим специальный механизм- для перемещения одного из валков, кроме того, при этом не обеспечится достаточная точность профиля вследствие нежесткости валковой системы.

Известен также способ периодической прокатки, по которому движущуюся прямолинейно заготовку деформируют бандэжи- рованными валками с эксцентриковой осью с образованием впадины на заготовке при каждом повороте валка в направлении движения.за готовки.

Недостатком данного способа является „узкий диапазон его технических возможноЁ

ч XI о

4 01

стей, так как с одними валками можно получить профиль с одним периодом. Для изменения периода необходимо применять другие валки, что требует дополнительных затрат времени, труда и материальных ресурсов. Кроме этого данный способ обладает низкой производительностью, не позволяет обеспечить высокого качества получаемых изделий, особенно при прокатке труднодеформируемых металлов, вследствие неравномерности наклепа металла и неравномерности его механических свойств вдоль длины заготовки. Вследствие высокого сопротивления деформации металла будет происходить быстрый износ валков и ухудшение качества обработанных поверхностей профиля.

Наиболее близким по технической сущности к предлагаемому способу является способ получения периодического профиля, по которому круглую заготовку деформируют в ленту двумя бойками, колеблющимися с ультразвуковой частотой. Периодический профиль получается вследствие изменения зазора между калибрующим i поверхностями бойков за счет биений возникающих при незначительной разности частот ультразвуковых преобразователей.

Недостатком этого способа является невозможность получения периодического профиля с большой длиной деформированного участка равномерной толщины, а также низкая производительность вследствие того, что деформирование осуществляется вдоль длины проволоки.

Целью изобретения является повышение производительности процесса изготовления контакт-деталей.

Поставленная цель достигается тем, что в способе изготовления контакт-деталей герконов, включающем деформирование круглой заготовки в ленту двумя бойками, по крайней мере один из которых колеблется с ультразвуковой частотой, создают осевое натяжение заготовки, осуществляют деформирование среднего участка заготовки при ее перемещении между бойками в направлении, перпендикулярном оси заготовки, и разделяют на две части по середине плоского участка.

Осевое натяжение заготовки позволяет исключить осевой изгиб заготовки при деформировании ее среднего участка.

Деформирование среднего участка заготовки при ее перемещении между бойками в направлении перпендикулярном оси заготовки позволяет резко повысить производительность изготовления контакт-деталей, так как время деформирования одной заготовки в этом случае резко сокращается

и появляется возможность непрерывного деформирования потока заготовок. При этом деформирование осуществляется практически всей поверхностью бойка, что

приводит к снижению контактных напряжений и износа бойков. Одновременное деформирование заготовки для двух контакт-деталей с последующим разделением на две части по середине плоского

0 участка также позволяет повысить производительность способа в 2 раза.

Таким образом, предложенный способ характеризуется совокупностью признаков, позволяющих получить положительный эф5 фект. Заявителю и авторам не известны способы, где использовались бы признаки, отличающие заявляемое техническое решение от прототипа и проявляющее те же свойства, что в заявляемом способе. Следо0 вательно предложенный способ обладает существенными отличиями.

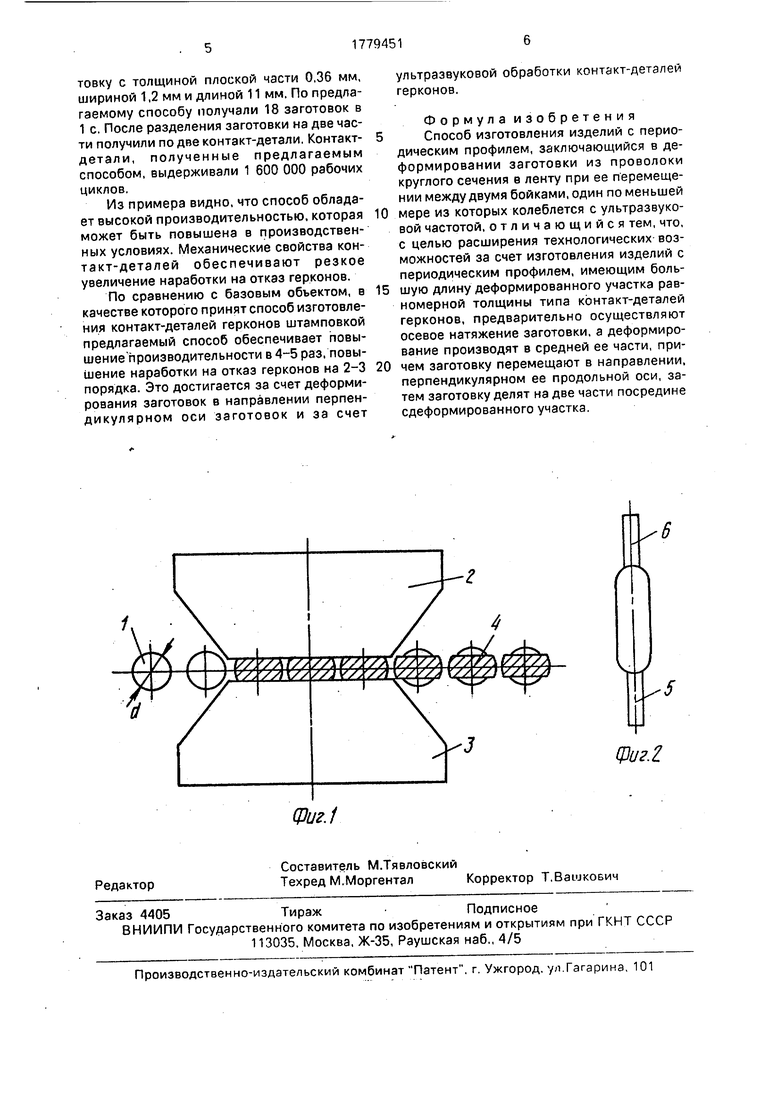

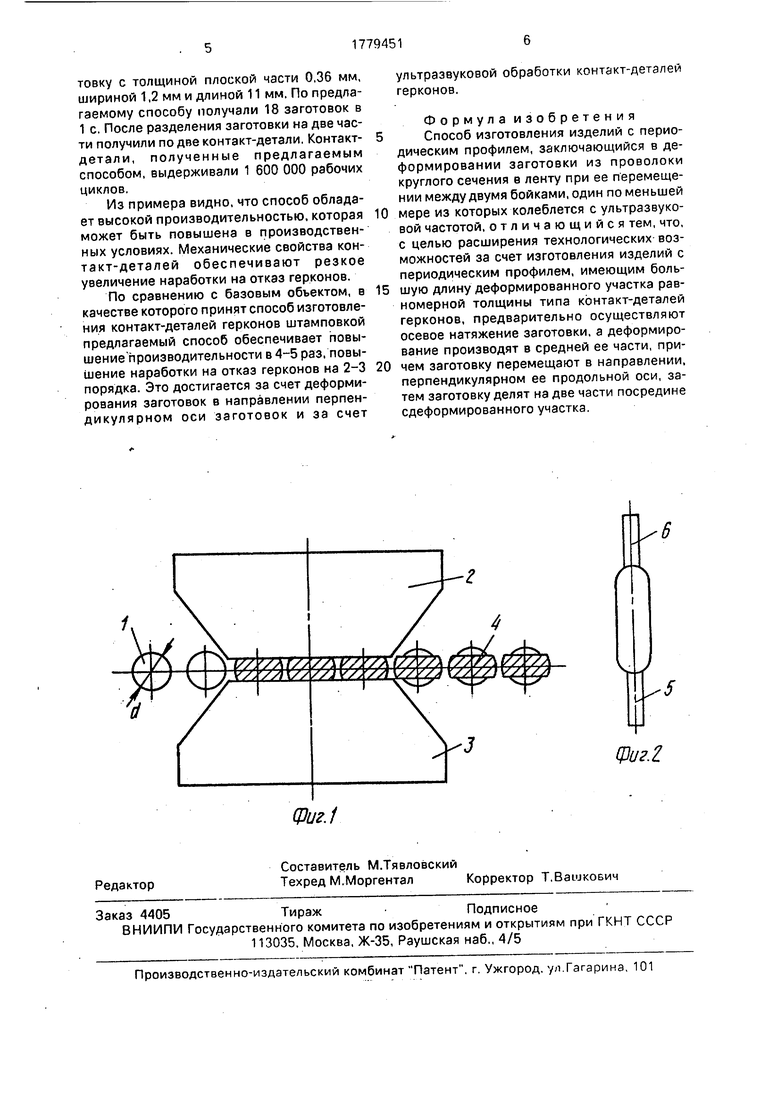

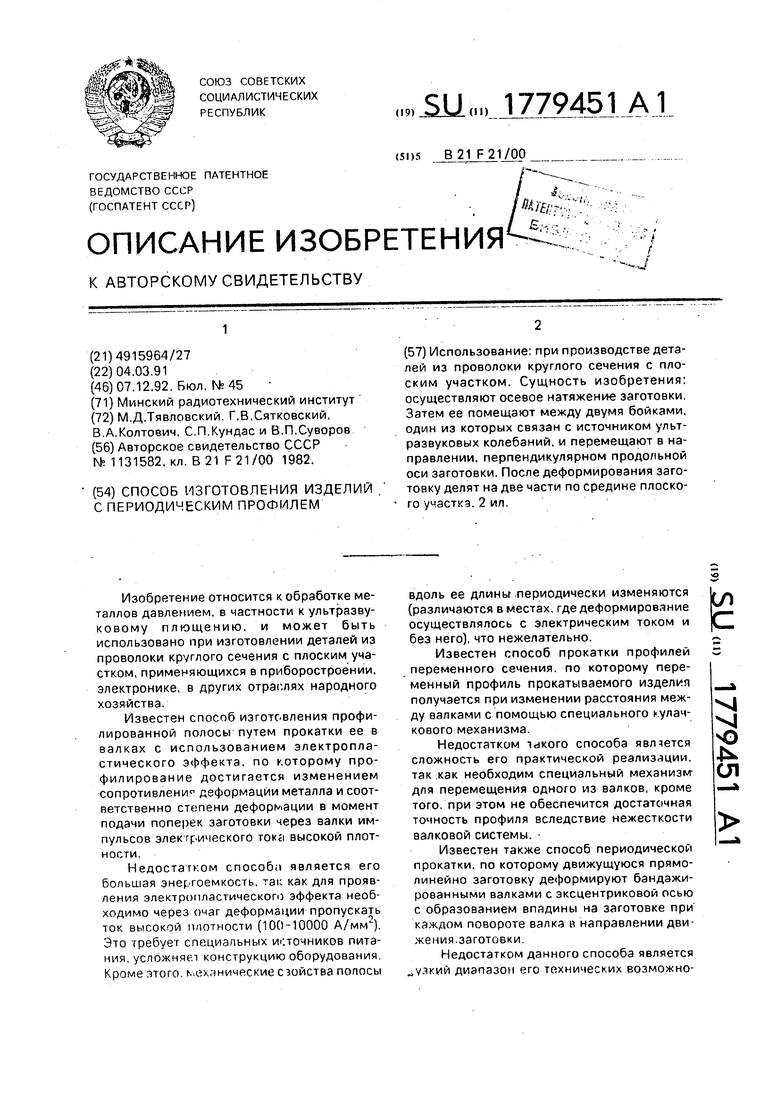

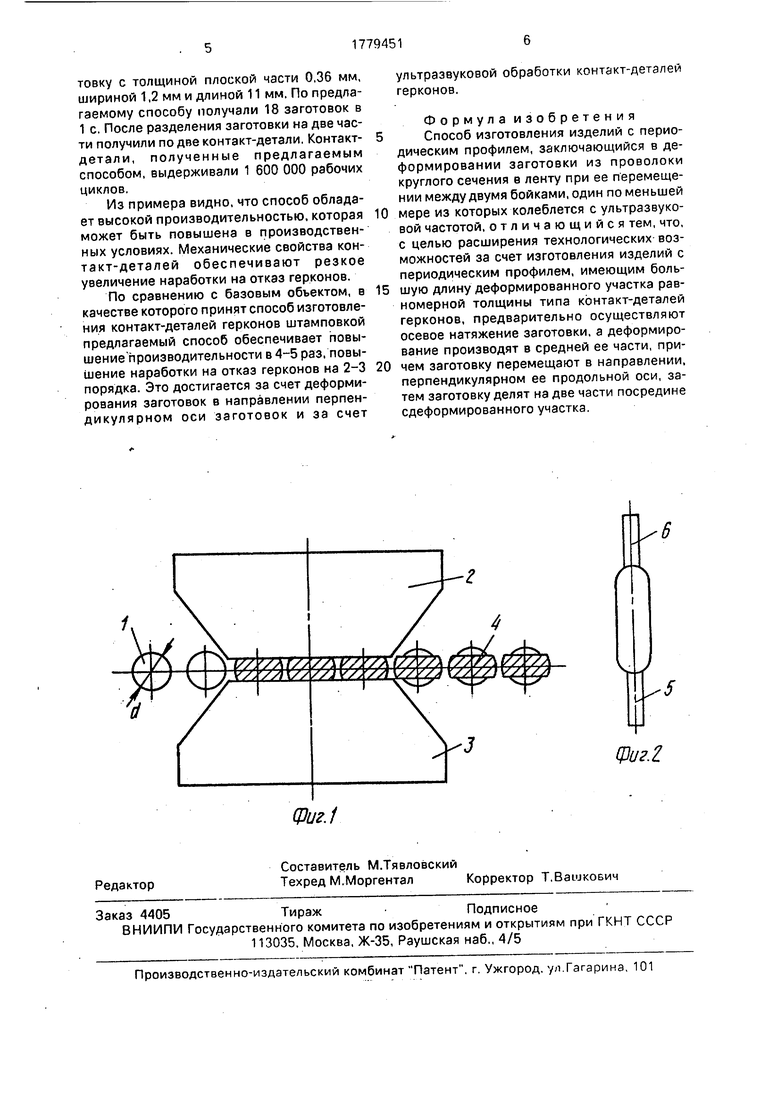

На фиг. 1 изображена схема деформирования заготовок контакт-деталей герконов: 1 - заготовка, 2 и 3 - бойки, 4 5 деформированная заготовка; на фиг. 2 - схема разделения заготовки на две части: 5 и б - контакт-детали.

Сущность способа заключается в следующем.

0 Создается натяжение заготовки 1 из проволоки диаметром d, которая подается в зону деформирования в направлении, перпендикулярном оси заготовки. Средняя часть заготовки деформируется в ленту дву5 мя бойками 2 и 3, колеблющимися с ультразвуковой частотой. Одновременно деформируется несколько заготовок. Их количество определяется длиной деформирующей поверхности бойков, которая, в свою

0 очередь, определяется мощностью ультразвуковой системы. Деформированная заготовка 4 разделяется на две части 5 и 6 (фиг. 2).

Пример. Производилось деформиро5 вание заготовок из проволоки марки 52Н- ВИ диаметром 0,7 мм посредством устройства, содержащего два соосно размещенных бойка, один из которых был соединен с магнитострикционным преоб0 разователем УЗК, работающим по следующим режимам: частота УЗК бойков - 18 кГц; суммарная амплитуда УЗК бойков - 10 мкм. Скорость перемещения заготовки составляла 0,2 м/с.

5 Специальная конструкция бойков позволяла производить одновременное деформирование трех заготовок. Растяжение производилось специальным устройством, обеспечивающим напряжение а- 0,5 7В. В результате деформирования получили заготовку с толщиной плоской части 0,36 мм, шириной 1,2 мм и длиной 11 мм. По предлагаемому способу получали 18 заготовок в 1 с. После разделения заготовки на две части получили по две контакт-детали. Контакт- детали, полученные предлагаемым способом, выдерживали 1 600 000 рабочих циклов.

Из примера видно, что способ обладает высокой производительностью, которая может быть повышена в производственных условиях. Механические свойства контакт-деталей обеспечивают резкое увеличение наработки на отказ герконов.

По сравнению с базовым объектом, в качестве которого принят способ изготовления контакт-деталей герконов штамповкой предлагаемый способ обеспечивает повышение производительности в 4-5 раз. повышение наработки на отказ герконов на 2-3 порядка. Это достигается за счет деформирования заготовок в направлении перпендикулярном оси заготовок и за счет

ультразвуковой обработки контакт-деталей герконов.

Формула изобретения

Способ изготовления изделий с периодическим профилем, заключающийся в деформировании заготовки из проволоки круглого сечения в ленту при ее перемещении между двумя бойками, один по меньшей

мере из которых колеблется с ультразвуковой частотой, отличающийся тем, что, с целью расширения технологических возможностей за счет изготовления изделий с периодическим профилем, имеющим большую длину деформированного участка равномерной толщины типа контакт-деталей герконов, предварительно осуществляют осевое натяжение заготовки, а деформирование производят в средней ее части, причем заготовку перемещают в направлении, перпендикулярном ее продольной оси, затем заготовку делят на две части посредине сдеформированного участка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления периодических профилей | 1982 |

|

SU1131582A1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2005 |

|

RU2321469C2 |

| Способ получения заготовок | 1988 |

|

SU1724411A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНОЙ СТАЛИ | 2005 |

|

RU2286223C1 |

| Способ изготовления многожильного ленточного кабеля | 1979 |

|

SU886060A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМАТУРНОЙ СТАЛИ | 2005 |

|

RU2288061C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТУРНОГО ОПАЛУБОЧНОГО ПРОФИЛЯ | 2008 |

|

RU2368439C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2003 |

|

RU2238180C1 |

| Способ производства фасонных профилей высокой точности | 2019 |

|

RU2722847C1 |

| БОЕК ДЛЯ РАДИАЛЬНОЙ КОВКИ ПОЛОСОВЫХ ПРОФИЛЕЙ | 2016 |

|

RU2633133C2 |

Использование: при производстве деталей из проволоки круглого сечения с плоским участком. Сущность изобретения: осуществляют осевое натяжение заготовки. Затем ее помещают между двумя бойками, один из которых связан с источником ультразвуковых колебаний, и перемещают в направлении, перпендикулярном продольной оси заготовки. После деформирования заготовку делят на две части по средине плоского участка. 2 ил.

5

v

фиг. Z

| Способ изготовления периодических профилей | 1982 |

|

SU1131582A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-12-07—Публикация

1991-03-04—Подача