Изобретение относится к обработке металлов давлением и может быть использовано для получения длинномерных периодических профилей в виде лент и полос.

Известен способ изготовления профилированной полосы путем прокатки ее в валках с использованием электропластического эффекта, в котором профилирование достигается изменением сопротивления деформации металла и, соответственно, степени деформации в момент подачи поперек прокатываемой заготовки через валки импульсов электрического тока высокой плотности PlJ .

Недостатком способа является его большая энергоемкость, так как для проявления электропластического эффекта необходимо через очаг деформацин пропускать токи высокой плотности ( А/мм). Это требует специальных источников питания, усложняет конструкцию оборудования. Кроме этого,механические свойства полосы вдоль ее длины будут периодически изменяться (будут различными в местах, где деформирование осуществлялось с электрическим током и без него), что нежелательно,

Известно устройство для прокатки профилей переменного сечения, в котором переменный профиль прокатываемого изделия получается при изменении расстояния между валками с помощью спетщального кулачкового механизма 2J .

Недостатком такого способа является сложность его практической реализации, так как необходим специальный механизм для перемещения одного из валков и, кроме этого, пр этом не обеспечится достаточная точность профиля вследствие нежесткости валковой системы.

Наиболее близким к предлагаемому является способ изготовления периодических профилей, путем пластического деформирования исходной заготовки при ее перемещении относитель но деформирующих инструментов (бандажйрованных валков с эксцентриковой осью) 3J .

Недостатком данного способа является узкий диапазон его технологических возможностей, так как с одними валками можно получить профиль с одним периодом. Лпя изменения

периода необходимо применять другие валки, что требует дополниетльных затрат времени, труда и материальных ресурсов.

Кроме этого, указанный способ не позволяет обеспечить высокого качества получаемых изделий, особенно при прокатке труднообрабатываемых металлов, вследствие неравномерности наклепа металла и неравномерности его механических свойств вдоль линии заготовки. В местах утоньшения профиля степень наклепа металла и уровень остаточных напряжений будет выше, чем в местах утолщения, что приводит к образованию трещин и расслоений в полученном изделии, произг вольном изменении его формы и геометрических размеров при релаксации остаточных напряжений. Вследствие высокого сопротивления деформации металла будет происходить быстрьй износ валков и ухудшение качества обработанных поверхностей профиля.

Цель изобретения - расширение технологических возможностей способа и повьшение качества получаемого профиля.

Указанная цель достигается тем, что согласно способу изготовления периодических профилей путем пластического деформирования исходной заготовки при ее перемещении относительно деформирующих инструментов, деформируювщм инструментам сообщают колебания с различными частотами, отношение которьк больше 0,85 и меньше 1 а разность частот колебаний инструментов выбирают из соотношения

/iri2/ b

где i( и in - частоты колебаний инструментов, Гц К - коэффициент, зависящий от противонатя- жения,

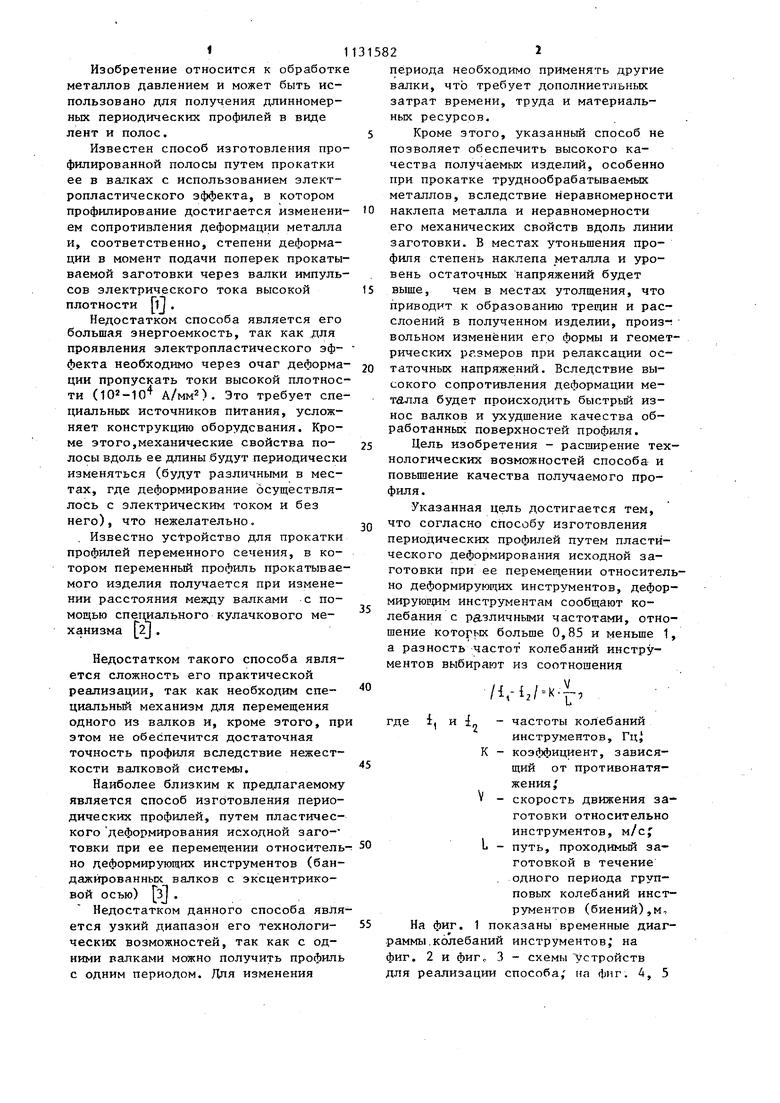

- скорость движения зз готовки относительно инструментов, м/cj L - путь, проходимый заготовкой в течение . одного периода групповых колебаний инструментов (биений),м. На фиг. 1 показаны временные диаграммы, колебаний инструментов; на фиг. 2 и фиг с 3 - схемы устройств для реализации способа; на фиг. 4, 5

3

и 6 - микрофотографии полученных периодических профилей.

При пластическом деформировании металла инструментами, воздействующими на заготовку с противоположных сторон и перпендикулярно ее оси и имеющими разницу в частотах, колебаний, будет периодически происходить смена фазы их колебаний относительно друг друга, т.е. периодически синфазный режим работы будет изменяться на противофазньш (явление биений) о Сказанное подтверждается временной диаграммой колебаний инстру|ментов, показанной на фиг. 1. I Как видно из фиг. 1, в момент, обозначенный точкой а , деформирование металла будет происходить преимущественно в режиме синфазных колебаний двух инструментов. При этом зазор между инструментами будет мини;мальный, равный ,h ( h - толщина заготовки) . Деформация обрабатьгоаемог металла в этом случае будет максимальной .

При противофазных колебаниях инсрументов (точка 5 ) зазор между инструментами будет максимальный, равный h + 2А, где А - амплитуда колебаний, т.е. на заготовке образуется утолщение, так как деформация обрабатьшаемого металла в этом случае будет минимальной. Период повторения профиля будет зависеть от соотношения частот и скорости движения заготовки, а глубина профипирования (волнистости) зависеть от амплитуды колебаний,В случае, если по предлагаемому способу необходимо изменить периодичность профиля или глубину профилирования заготовки, никаких конструктивных изменений в технологическом оснащении не производят, а изменяют частоту колебаний одного из инструментов (в пределах резонансной характеристики) или амплитуду колебаний инструментов соответственно. При этом колебания распространяются по заготовке равномерно по всей ее длине в режиме бегущей волны, что обеспечивает равномерность механических свойств металла заготовки.Увеличится и геометрическая точность получаемого профиля, так как она будет зависеть в основном от стабильности частоты генераторов, амплитуды колебаний, которые можно стабилизировать электрическими

824

методами и контролировать в процессе обработки. Повьппается также качество поверхности профилированной заготовки. Это объясняется тем, что при деформировании металла с помощью колеблющихся инструментов происходит постоянньй разрьш контакта между инструментами и заготовкой. Это при- водит к уменьшению сил трения,и адгезионного взаимодействия металла с инструментами и, следовательно, уменьшению степени шероховатости обработанной поверхности. Кроме этого, при колебаниях инструментов происходит сглайсивание микрогребешков на поверхности металла и следов, оставляемых инструментами, что в комплексе позволяет получать профили, имеющие степень шероховатости обработанных поверхностей, соответствующие 9-11 классу при степени шероховатости инструментов, соответствующей 7-8 классу.

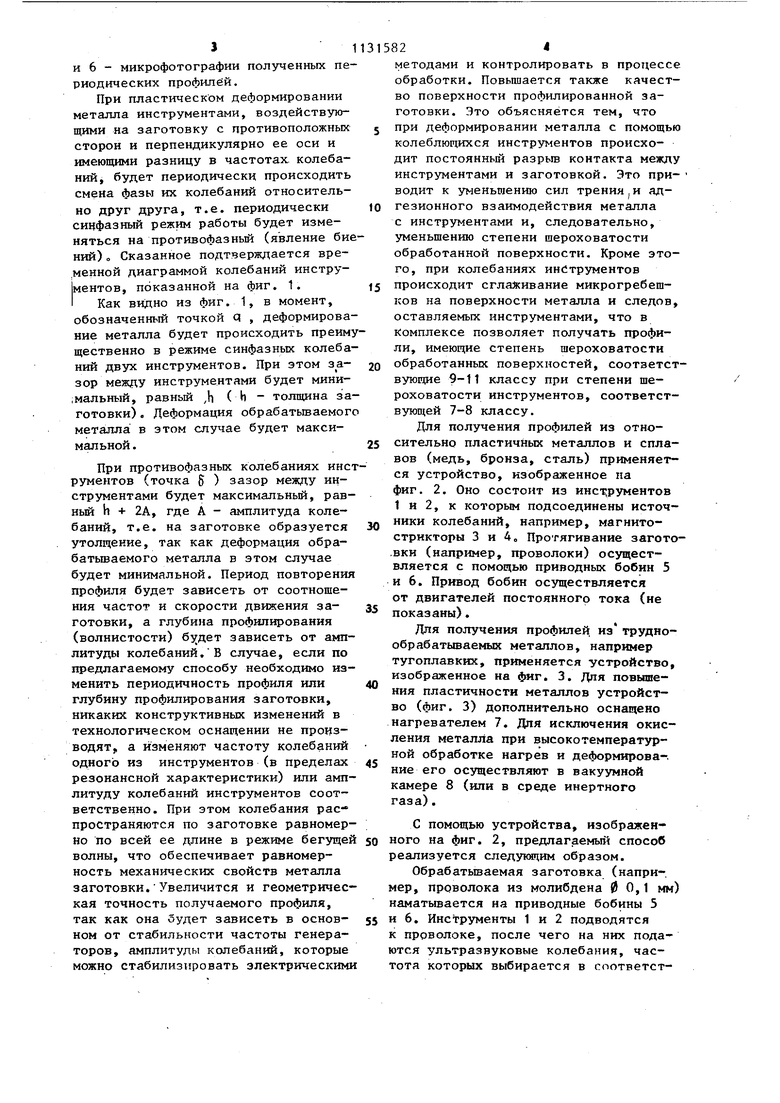

Для получения профилей из относительно пластичных металлов и сплавов (медь, бронза, сталь) применяется устройство, изображенное па фиг. 2. Оно состоит из инс- рументов 1 и 2, к которым подсоединены источники колебаний, например, магнитострикторы 3 и 4„ Протягивание загото.вки (например, проволоки) осуществляется с помощью приводных бобин 5 и 6. Привод бобин осуществляется от двигателей постоянного тока (не показаны).

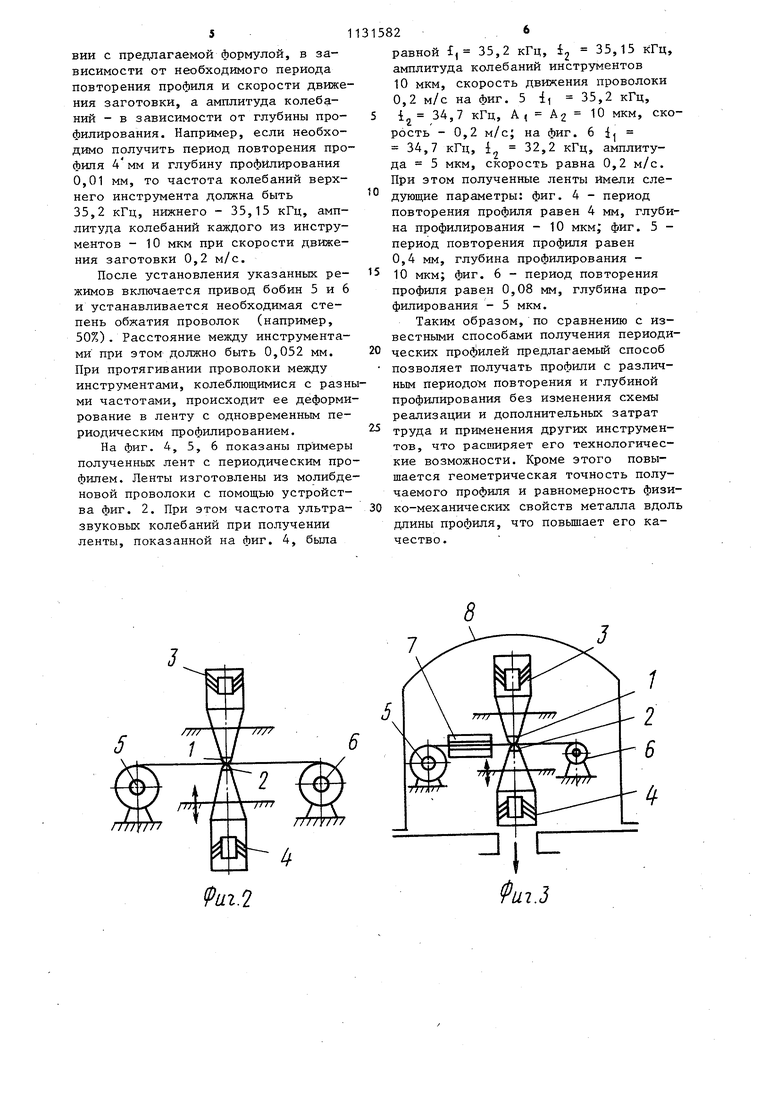

Для получения профилей: из труднообрабатываемых металлов, например тугоплавких, применяется устройство, изображенное на фиг. 3. Для повышения пластичности металлов устройство (фиг. 3) дополнительно оснащено нагревателем 7. Дпя исключения окисления металла при высокотемпературной обработке нагрев и деформирова-. ние его осуществляют в накуумнсЛ камере 8 (или в среде инертного газа).

С помощью устройства, изображеного на фиг. 2, предлагаемы способ еализуется следукнцим образом.

Обрабатьюаемая заготовка (наприер, проволока из молибдена 0 О,1 мм) аматьшается на приводные бобины 5 6. Инструменты 1 и 2 подводятся проволоке, после чего на них податся ультразвуковые колебания, часота которых выбирается в соответстВИИ с предлагаемой формулой, в зависимости от необходимого периода повторения профиля и скорости движения заготовки, а амплитуда колебаний - в зависимости от глубины профилирования. Например, если необходимо получить период повторения профиля 4 мм и глубину профилирования 0,01 мм, то частота колебаний верхнего инструмента должна быть 35,2 кГц, нижнего - 35,15 кГц, амплитуда колебаний каждого из инструментов - 10 мкм при скорости движения заготовки 0,2 м/с.

После установления указанных режимов включается привод бобин 5 и 6 и устанавливается необходимая степень обжатия проволок (например, 50%). Расстояние между инструментами при этом должно быть 0,052 мм. При протягивании проволоки между инструментами, колеблющимися с разнми частотами, происходит ее деформирование в ленту с одновременным периодическим профилированием.

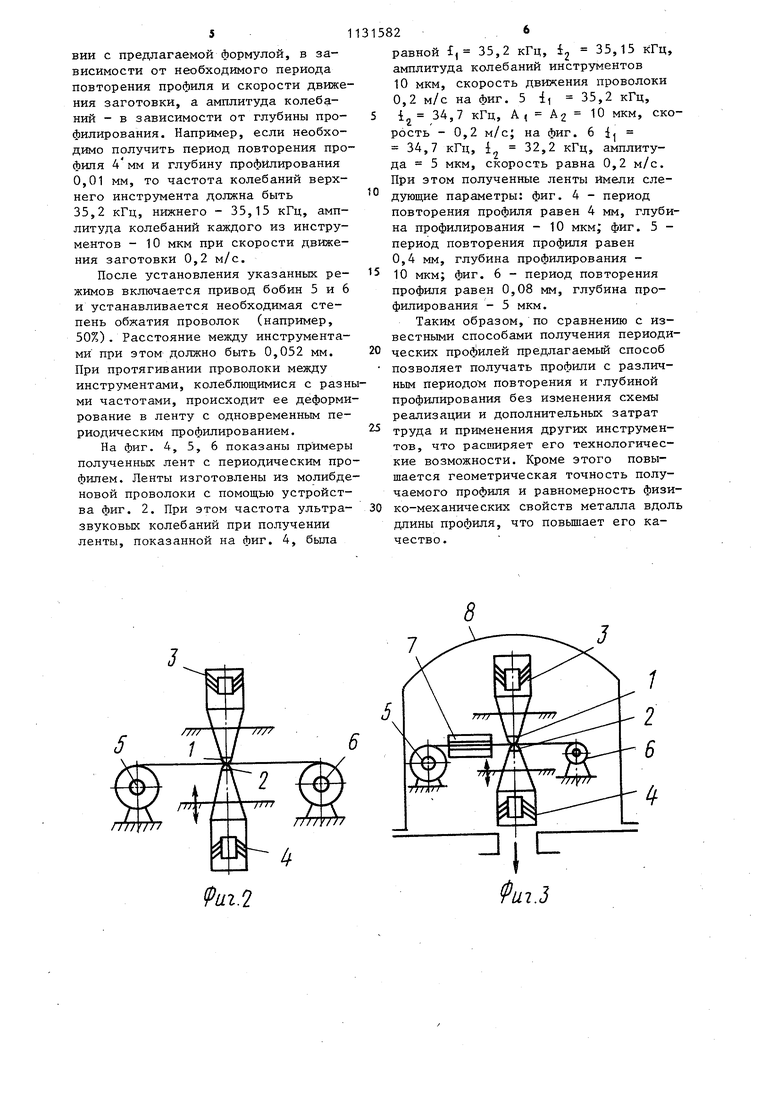

На фиг. 4, 5, 6 показаны примеры полученных лент с периодическим профилем. Ленты изготовлены из молибденовой проволоки с помощью устройства фиг. 2. При этом частота ультразвуковых колебаний при получении ленты, показанной на фиг. 4, бьша

равной f, 35,2 кГц, i 35,15 кГц, амплитуда колебаний инструментов 10 мкм, скорость движения проволоки 0,2 м/с на фиг. 5 1, 35,2 кГц, i, 34,7 кГц, А( А2 Ю мкм, скорость - 0,2 м/с; на фиг. 6 i- 34,7 кГц, ±2 32,2 кГц, амплитуда 5 мкм, скорость равна 0,2 м/с. При этом полученные ленты Имели следующие параметры: фиг. 4 - период повторения профиля равен 4 мм, глубина профилирования - 10 мкм; фиг. 5 период повторения профиля равен 0,4 мм, глубина профилирования 10 мкм; фиг. 6 - период повторения профиля равен 0,08 мм, глубина профилирования - 5 мкм.

Таким образом, по сравнению с известными способами получения периодических профилей предлагаемый способ позволяет получать профили с различным периодом повторения и глубиной профилирования без изменения схемы реализации и дополнительных затрат труда и применения других инструментов, что расвотряет его технологические возможности. Кроме этого повышается геометрическая точность получаемого профиля и равномерность физико-механических свойств металла вдоль длины профиля, что повьшает его качество.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий с периодическим профилем | 1991 |

|

SU1779451A1 |

| Способ изготовления профилированной ленты из проволоки | 1984 |

|

SU1163951A1 |

| Способ изготовления многожильного ленточного кабеля | 1979 |

|

SU886060A1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2005 |

|

RU2321469C2 |

| Способ профилирования микропроволоки | 1982 |

|

SU1098124A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ РЕЗАНИЕМ МЕТАЛЛОВ И ПОЛУПРОВОДНИКОВ С ИСПОЛЬЗОВАНИЕМ ЭФФЕКТА ЭЛЕКТРОПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ | 2009 |

|

RU2426629C2 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ДЕТАЛИ С ИСПОЛЬЗОВАНИЕМ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 2010 |

|

RU2442841C2 |

| Способ получения тонкой ленты и проволоки | 1982 |

|

SU1122377A1 |

| Способ изготовления инструмента для обработки металлов давлением | 1983 |

|

SU1172637A1 |

| СПОСОБ ОБРАБОТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2537675C2 |

СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИОДИЧЕСКИХ ПРОФИЛЕЙ путем пластического деформирования исходной заготовки при ее перемещении относительно деформирующих инструментов, отличающийся тем, что, с целью расширения технологических возможностей и повышения качества профилей, деформирующим инструментам сообщают колебания с различными часч отами, отношение которых больше 0,85 и меньше 1 , а разность частот колебаний инструментов выбирают из соотношения /iriz/ -f i, и i. -частоты колебаний ингде струментов, Гц; k -коэффициент, зависящий от противонатяжения; V -скорость перемещения i заготовки относительно инструментов, м/:; (Л L путь, проходимый заготовкой в течение одного периода групповых колебаний инструментов (биений), м.

Риг.2

Фи2.д

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления профильной полосы | 1976 |

|

SU596347A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-12-30—Публикация

1982-10-21—Подача