(5) СОСТАВ ТЕРМИТНОЙ- СМЕСИ

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ТЕРМИТНОЙ НАПЛАВКИ | 2003 |

|

RU2244614C1 |

| Термит для ремонта футеровки метал-луРгичЕСКиХ АгРЕгАТОВ | 1979 |

|

SU838292A1 |

| Термит для ремонта футеровки ме-ТАллуРгичЕСКиХ АгРЕгАТОВ | 1979 |

|

SU830103A1 |

| Способ ремонта изделий с открытыми дефектами поверхности | 1989 |

|

SU1727969A1 |

| Термит для ремонта футеровки метал-луРгичЕСКиХ АгРЕгАТОВ | 1979 |

|

SU838291A1 |

| Способ многопроходной сварки стальных конструкций, металлизированных алюминием | 1989 |

|

SU1636161A1 |

| Способ термитной сварки | 1988 |

|

SU1593850A1 |

| ЭКЗОТЕРМИЧЕСКИЙ СВАРОЧНЫЙ СТЕРЖЕНЬ | 1997 |

|

RU2169066C2 |

| Электродное покрытие | 1981 |

|

SU996147A1 |

| Способ упрочнения футеровки вельцпечей | 1980 |

|

SU916929A1 |

I

Изобретение относится к сварке, в частности-к составу термитной смеси. Известны различные термитные смеси, например состав , содержащий следующие компоненты, вес. Алюминий60-б5

Железная окалина15-25Графит . 7-15 Однако, при сварке известным тер МИТОМ образуется тугоплавкий вязкий шлак, который плохо отделяется от металла шва.

Наиболее близкой к предлагаемой по составу является термитная смесь L содержащая следующие компоненты, вес.%:

Алюминий1-25

Кварцевый песок 0, Железная окалина .Остальное Недостатком известного состава термитной смеси является то, что металл шва обладает недостаточным

качеством из-за наличия шлаковых включений.

Для повышения качества металла шва состав термитной смеси дополнительно содержит соду при следующем соотношении компонентов, вес.. Алюминий30- 0

Железная окалина А5-55 Сода1,5-3,0;

Кварцевый песок Остальное

10 Введение в состав термитной смеси соды, которая расплавляясь образует с.окислами шлака легкоплавкие соединения, способствует повышению качества металла шва за счет улучше15ния отделимости шлаковой корки.

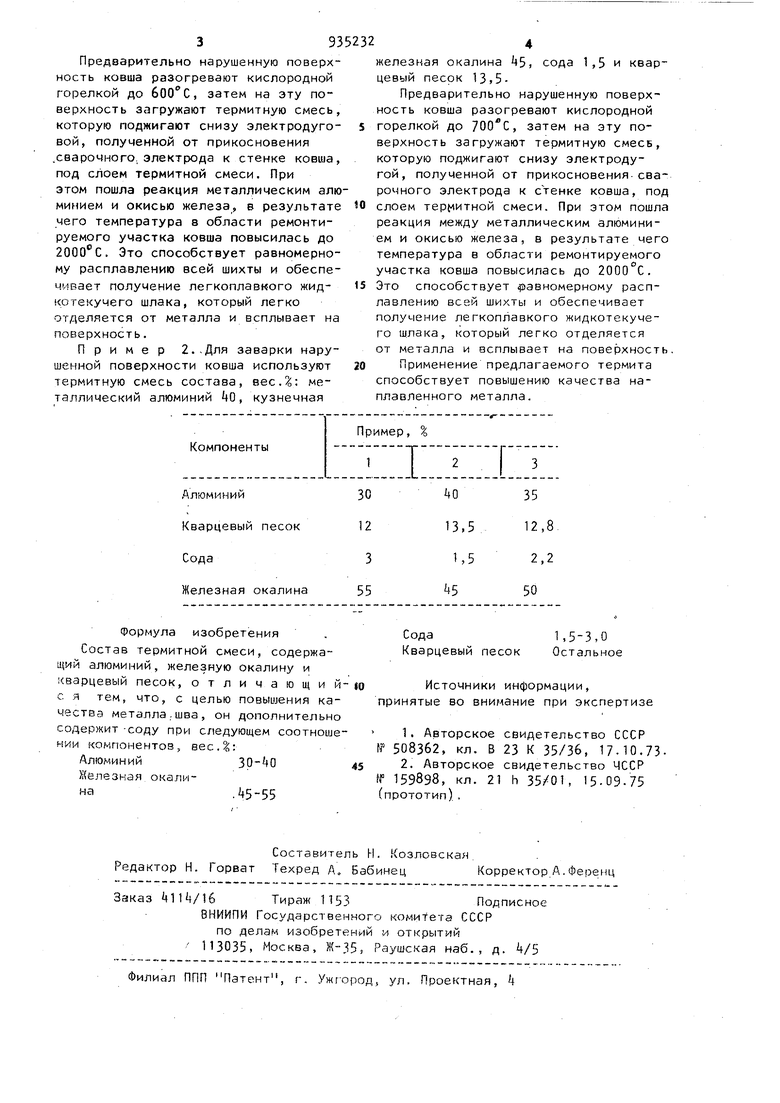

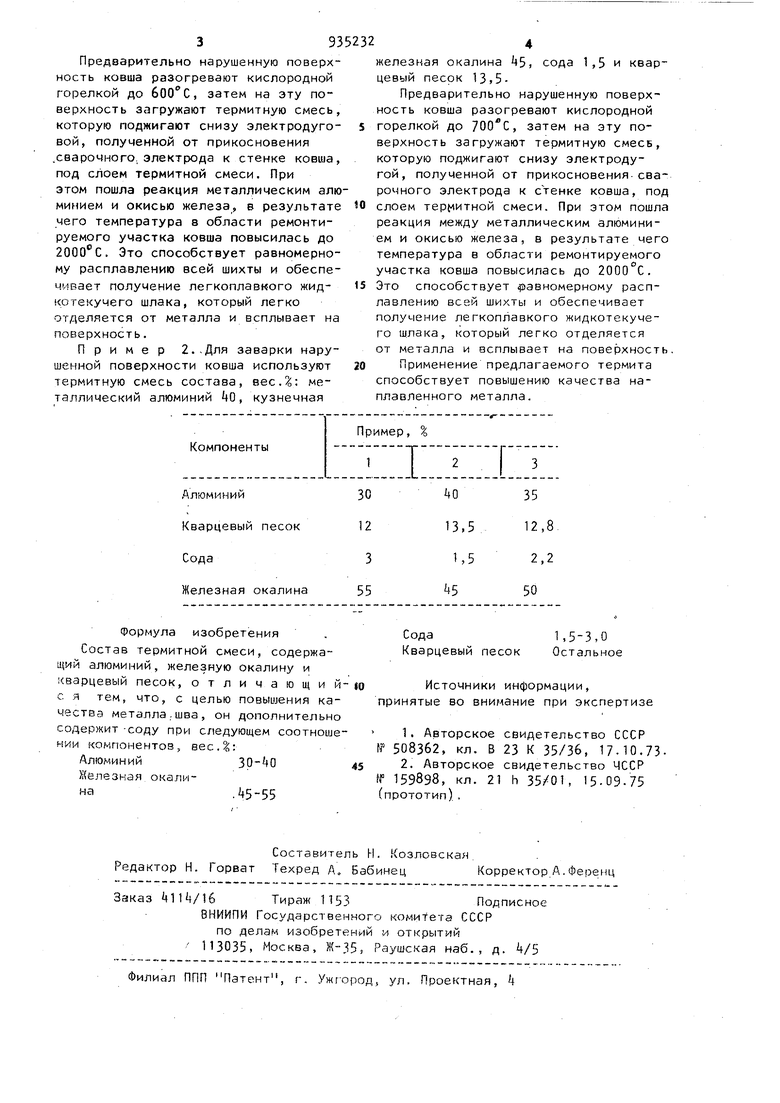

В таблице приведены примеры выполнения термитной смеси.

Пример. Для заварки нарушенной поверхности ковша используют

М термитную смесь состава, вес.:металлический алюминий 30, железная кузнечная окалина 55. сода 3,0 и кварцевый песок 12,0.

393

Предварительно нарушенную поверхность ковша разогревают кислородной горелкой до , затем на эту поверхность загружают термитную смесь, которую поджигают снизу электродуговой, полученной от прикосновения .сварочного, электрода к стенке ковша, под слоем термитной смеси. При этом пошла реакция металлическим алюминием и окисью железа, в результате чего температура в области ремонтируемого участка ковша повысилась до . Это способствует равномерному расплавлению всей шихты и обеспечивает получение легкоплавкого жид«отекучего шлака, который легко отделяется от металла и всплывает на поверхность.

Пример 2..Для заварки нарушенной поверхности ковша используют термитную смесь состава, вес.: металлический алюминий 40, кузнечная

железная окалина 45, сода 1,5 и кварцевый песок 13.5Предварительно нарушенную поверхность ковша разогревают кислородной горелкой до , затем на эту поверхность загружают термитную смесБ, которую поджигают снизу электродугой, полученной от прикосновения.сварочного электрода к стенке ковша, под слоем тернитной смеси. При этом пошла реакция между металлическим алюминием и окисью железа, в результате чего температура в области ремонтируемого участка ковша повысилась до 2000°С. Это способствует равномерному расплавлению всей шихты и обеспечивает получение легкоплавкого жидкотекучего шлака, который легко отделяется от металла и всплывает на поверхность.

Применение предлагаемого термита способствует повышению качества наплавленного металла.

Авторы

Даты

1982-06-15—Публикация

1979-12-26—Подача