Изобретение относится к электрической сварке и наплавке плавлением и может быть использовано при электрошлаковой сварке и наплавке. Известен способ изготовления пластинчатых электродов путем вырезки из проката требуемой толщины. При наплавке цилиндрических поверхностей, например для восстановления валков прокатных станов, применяются трубчатые электроды, которые изготовляются путем вальцовки листового проката.Недостатком известного способа является сложность получения проката с высоким содержанием углерода и легирующих элементов, необходимых для получения требуемой прочности и твердости наплавленного металла. Изготовить же трубчатый электрод из высокоуглеродистого проката необходимой для наплавки толщины, вальцовкой, вообие невозможно.

Известны способы изготовления пластинчатых электродов из паковок и путем литья.

Недостатками этих способов является наличие технологических трудностей, связанных с получением кованых и литых заготовок из высокоуглеродистых сталей, а также высокая трудоемкость их изготовления из-за необходимости механической обработки.

Известен также способ изготовления пластинчатых электродов путем заполнения коробчатого каркаса из листового проката порошковым легированным материалом.

Недостатком данного способа изготовления пластинчатых электродов является сложность удержания порошка в каркасе, а также недостаточное выделение тепла в связи с тем, что проводником тока в основном служит оболочка каркаса. Это ограничиXI

XI

О

сл

2

сл

вает размеры наплавляемых поверхностей и свариваемых сечений.

Известен способ изготовления расходуемых электродов для электрошлаковой выплавки слитков сталей и сплавов, когда в полость наружного электрода заливают металл, образующий внутренний электрод.

Недостатком указанного способа является отсутствие надежного электрического контакта между литой сердцевиной и оболочкой. Это приводит к нарушению теплового режима плавления электрода и появлению дефектов в виде несплавлений.

Целью изобретения является получение прочного высококачественного наплавленного металла при сварке и наплавке крупных деталей, например валков прокатных станов.

Цель достигается заливкой внутренней части коробчатого или трубчатого каркаса жидким металлом, химический состав которого обеспечивает требуемый состав наплавленного металла. Каркас изготовляется из низкоуглеродистого листового проката.

При этом надежный электрический контакт литого металла с корпусом осуществляется приваркой его электросваркой к выступающим над литой частью благодаря недоливу боковым стенкам.

Для обеспечения гарантированного недолива боковые листы верхней части каркаса имеют прорези, равные по высоте толщине проката.

Если высота прорези, а следовательно, и выступающей части листа над литой сердцевиной электрода1 окажется меньше толщины листа, то шов, скрепляющий каркас с литой частью, будет иметь недостаточное сечение для прохождения тока. Высота прорези свыше толщины листа создаст неудобства для наложения качественного шва.

С целью исключения недопустимых деформаций электрода при заливке жидким металлом боковые листы корпуса фиксируются проставками, привариваемыми к листу, а сам каркас фиксируется упорами. Для предотвращения прожогов боковых листов в случае заливки перегретого металла места концентрированного нагрева боковых стенок корпуса охлаждаются,

Химический состав литого металла, обеспечивающий заданный состав наплавленного металла, рассчитывается по формулам.

В случае сварки пластинчатым электродом:

Сж

JCH(b +2 г)5+2 D 2 (3b+2DK)fL-2M)a

Сл 2 М ( L + а ) 5 а ( L - 2 М ) ;

в случае наплавки цилиндрическим электродом:

Сн ( d + Ь - г ) ( Ь + г ) Со ( d - г) г N ( d + Ь ) Ь -а

Сл -2 М

0

5

0

5

0

5

0

5

где Сн - заданное содержание химического элемента в наплавленном металле, %;

Сж - содержание химического элемента в литом металле электрода, %;

Со - содержание химического элемента в основном металле, подвергаемом сварке или наплавке, %;

Сл содержание химического элемента в металле листового проката оболочки каркаса электрода, %;

Ь - ширина наплавки или шва без учета проплавления. см;

г- глубина проплавления основного металла, см;

д - толщина свариваемого металла, см:

N - толщина электрода, см;

а - толщина литой части электрода, см;

D, К - ширина и величина усиления со стороны формирующего устройства при электрошлаковой сварке стыкового соединения, см;

М - толщина листовой оболочки электрода, см;

d -диаметр наплавляемой цилиндрической детали, см;

L - ширина пластинчатого электрода, см.

По данному способу был изготовлен опытный цилиндрический электрод для наплавки валка диаметром 100 см, слоем толщиной 10 см, Химический состав.жидкого металла, исходя из необходимости получения наплавленного слоя содержит углерода 0,9%; хрома 0,9%; ванадия 0,15% при величине проплавления основного металла 2 см. Металл валка ст 40Х (С 0,4%, Сг 0,5%) толщина литой составляющей 3,6 см, каркас изготовлен из стали 3 толщиной 1,2 см. Состав: углерод 0,15%; хром 0,2%. Химические элементы, подсчитанные по формуле: углерод 1,55%; хром 1,48%; ванадий 0.22%.

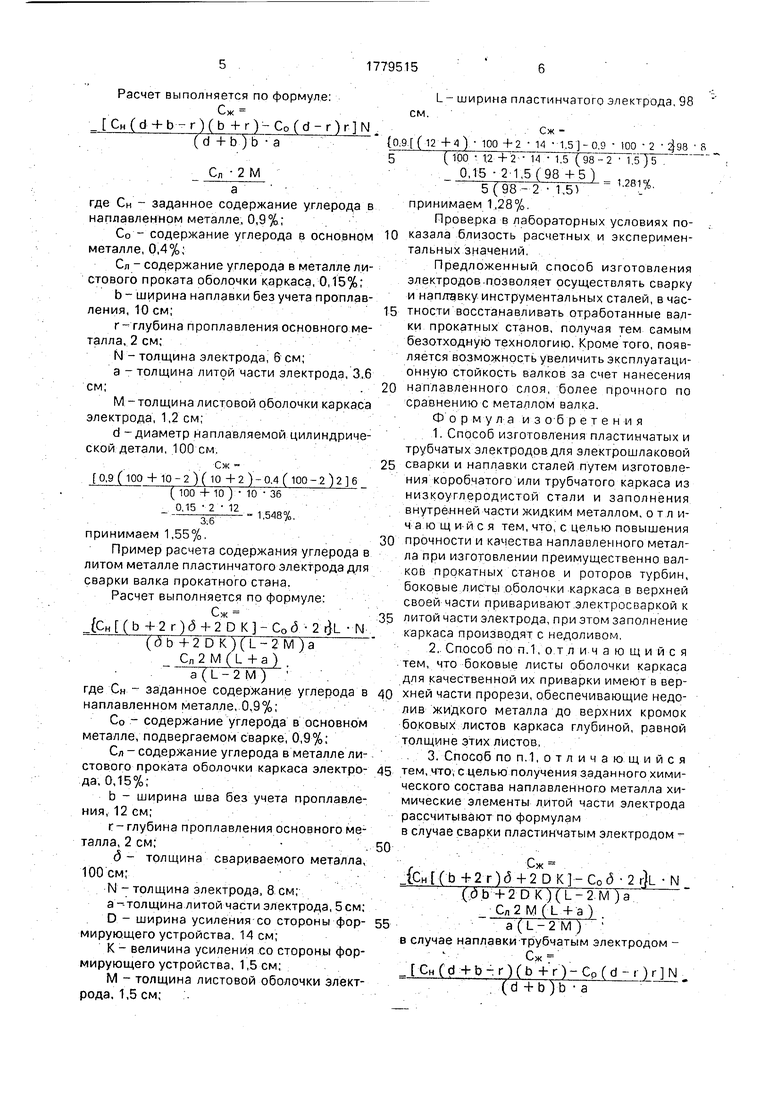

Пример расчета содержания углерода в литом металле цилиндрического электрода для наплавки валка прокатного стана

Расчет выполняется по формуле:

Сж

Сн ( d -f b - г ) ( b + г ) - Со ( d - г ) г N (d +b )b а

Сл 2 М

где Сн - заданное содержание углерода в наплавленном металле, 0,9%;

Со - содержание углерода в основном металле, 0,4%;

Сл - содержание углерода в металле листового проката оболочки каркаса, 0,15%;

b - ширина наплавки без учета проплав- ления, 10 см;

г- глубина проплавления основного металла, 2 см;

N - толщина электрода, б см;

а -толщина литой части электрода, 3,6 см;

М -толщина листовой оболочки каркаса электрода, 1,2 см;

d -диаметр наплавляемой цилиндрической детали, 100 см.

Сж 0.9 ( 100 + 10-2 )( 10 + 2)-0.4(lOO-2) ( 100 + 10 ) 10 36 0,15 -2-12

3.6

1,548%.

принимаем 1,55%,

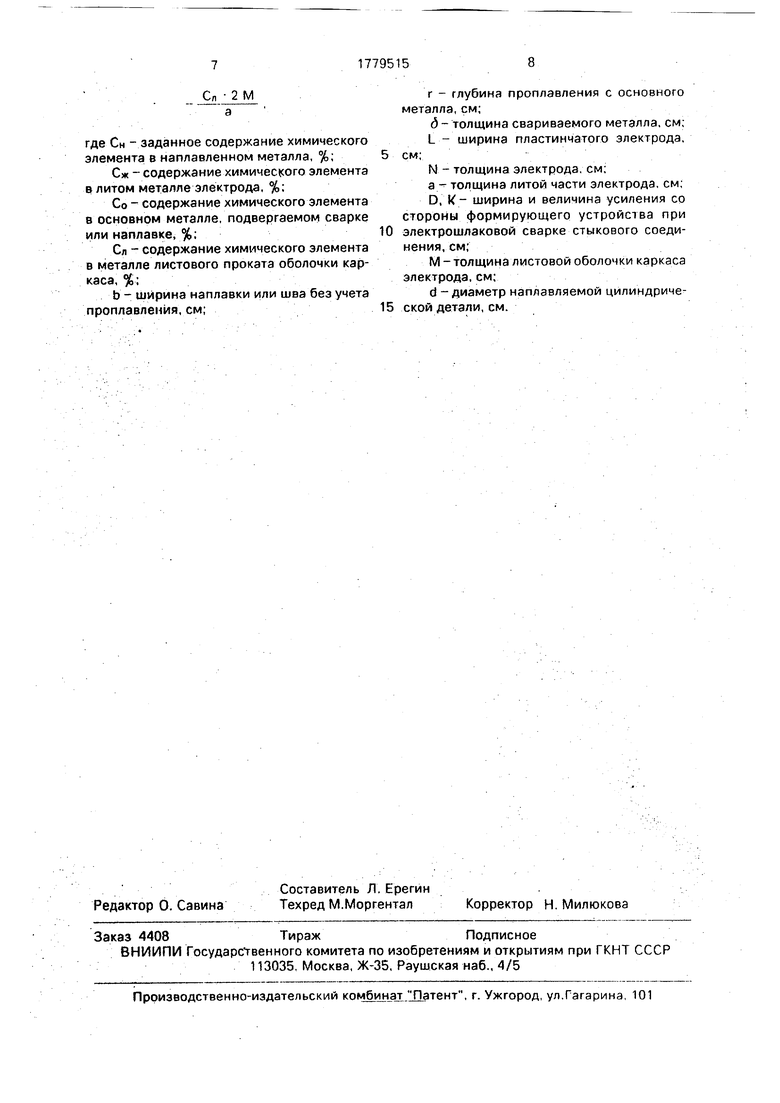

Пример расчета содержания углерода в литом металле пластинчатого электрода для сварки валка прокатного стана.

Расчет выполняется по формуле:

Сж

{СН(Ь +2 г) (5+2 D 2 rJL N (db +2 D K)(L-2 M)a Cn 2 M (L + a )

a ( L - 2 M )

где Сн - заданное содержание углерода в наплавленном металле, 0,9%;

С0 - содержание углерода в основном металле, подвергаемом сварке, 0,9%;

Сл - содержание углерода в металле листового проката оболочки каркаса электрода, 0,15%;

b - ширина шва без учета проплавления, 12 см;

г-глубина проплавления основного металла, 2 см;

б - толщина свариваемого металла, 100см;

N - толщина электрода, 8 см;

а -толщина литой части электрода, 5 см;

D - ширина усиления со стороны формирующего устройства, 14 см;

К - величина усиления со стороны формирующего устройства, 1,5см;

М - толщина листовой оболочки электрода, 1,5 см;

L- ширина пластинчатого электрода, 98

см.

ОЭ(12 +4) 100 +2

Сж - 14 1,,9

0

5

0

5

0

5

0

(100 -12+2 0,15

14

1.5 (98-2

21.5(98+51

5

0

5

5(98-2 1,5) принимаем 1,28%.

Проверка в лабораторных условиях показала близость расчетных и экспериментальных значений,

Предложенный способ изготовления электродов позволяет осуществлять сварку и нап/тавку инструментальных сталей, в частности восстанавливать отработанные валки прокатных станов, получая тем самым безотходную технологию. Кроме того, появляется возможность увеличить эксплуатационную стойкость валков за счет нанесения наплавленного слоя, более прочного по сравнению с металлом валка.

Формула изобретения

1.Способ изготовления пластинчатых и трубчатых электродов для электрошлаковой сварки и наплавки сталей путем изготовления коробчатого или трубчатого каркаса из низкоуглеродистой стали и заполнения внутренней части жидким металлом, отличающийся тем, что, с цепью повышения прочности и качества наплавленного металла при изготовлении преимущественно валков прокатных станов и роторов турбин, боковые листы оболочки каркаса в верхней своей части приваривают электросваркой к литой части электрода, при этом заполнение каркаса производят с недоливом.

2.Способ по п. 1, о т л и ч а ю щ и и с я тем, что боковые листы оболочки каркаса для качественной их приварки имеют в верхней части прорези, обеспечивающие недолив жидкого металла до верхних кромок боковых листов каркаса глубиной, равной толщине этих листов,

3.Способ по п.1,отличающийся тем, что, с целью получения заданного химического состава наплавленного металла химические элементы литой части электрода рассчитывают по формулам

в случае сварки пластинчатым электродом Сж

{СН ( b + 2 г ) д + 2 D К - Со д 2 rJL N (db +2 D K)(L-2 M )a Сл 2 M ( L + a )

a ( L - 2 M ) в случае наплавки трубчатым электродом Сж

Сн ( d + b - г ) ( b + г ) - Ср ( d - i ) г N ( d + b ) b а

Сл 2М

где См - заданное содержание химического элемента в наплавленном металла, %;5

Сж - содержание химического элемента влитом металле электрода, %;

Со содержание химического элемента в основном металле, подвергаемом сварке или наплавке, %;10

Сл - содержание химического элемента в металле листового проката оболочки каркаса, %;

b - ширина наплавки или шва без учета проплавления, см;15

см;

г - глубина проплавления с основного металла, см;

д - толщина свариваемого металла, см; L - ширина пластинчатого электрода,

N - толщина электрода, см;

а - толщина литой части электрода, см;

D. К- ширина и величина усиления со стороны формирующего устройства при электрошлаковой сварке стыкового соединения, см;

М - толщина листовой оболочки каркаса электрода,см;

d - диаметр наплавляемой цилиндрической детали, см.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ПРОКАТНЫХ ВАЛКОВ | 2000 |

|

RU2209706C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО СЛИТКА | 2000 |

|

RU2193071C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ГОРЯЧЕКАТАНЫХ ЛИСТОВ | 2013 |

|

RU2534888C1 |

| Способ получения коррозионностойкого биметаллического слитка | 2022 |

|

RU2774689C1 |

| СПОСОБ РЕМОНТА, СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ, УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ И КРИСТАЛЛИЗАТОР УСТРОЙСТВА ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ | 1998 |

|

RU2139155C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЛОЩАДИ ПРОПЛАВЛЕНИЯ ПРИ СВАРКЕ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2017 |

|

RU2648597C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕХСЛОЙНЫХ ЛИСТОВ И ПОЛОС | 1992 |

|

RU2014190C1 |

| Способ изготовления прямошовной сварной плакированной трубы | 2021 |

|

RU2775448C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКИХ ЛИСТОВ И ПОЛОС | 1993 |

|

RU2076793C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО СЛИТКА (ВАРИАНТЫ) | 2004 |

|

RU2255994C1 |

Использование1 электрошлаковая сварка и наплавка, например, для восстановления валков прокатных станов. Внутреннюю часть коробчатого или трубчатого каркаса электрода заливают жидким металлом, химический состав которого обеспечивает требуемый состав наплавленного металла Каркас изготовляется из низкоуглеродистого листового проката. При этом надежный электрический контакт литого металла с корпусом осуществляется приваркой его электросваркой к выступающим над литой частью благодаря недоливу боковым стенкам. Для обеспечения гарантированного не- долива боковые листы верхней части каркаса имеют прорези, равные по высоте толщине каркаса. Химический состав литого металла, обеспечивающий заданный состав наплавленного металла, рассчитывается по формулам, учитывающим химические и геометрические параметры электрода и основного металла. 2 з.п ф-лы. сл с

| Сварка металлов пластинчатыми электродами (электрошлаковый метод) /Под ред | |||

| М.А.Василенко | |||

| К.: Техника, 1966, с | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Электрошлаковая технология за рубежом /Под ред Б.Е.Патона | |||

| К.: Наукова думка, 1982, с | |||

| Кулисный парораспределительный механизм | 1920 |

|

SU177A1 |

Авторы

Даты

1992-12-07—Публикация

1990-12-21—Подача