Изобретение относится к машиностроению и может быть использовано в конструкциях кривошипных прессов и других кузнечно-прессовых машин с возвратно-поступательным движением рабочего звена, подвергающихся перегрузкам, связанным с особенностями технологического нагружения или другими факторами.

Известно пружинно-рычажное устройство предохранения кривошипных прессов от перегрузок по силе на ползуне (Кузнечно-штамповочное оборудование: Учебник для машиностроительных вузов / А.Н.Банкетов, Ю.А.Бочаров, Н.С. Добринский и др.; Под ред. А.Н. Банкетова, Е.Н.Ланского. - 2 изд., перераб. и доп. - М.: Машиностроение, 1982. - с. 233, рис. 17.2). Недостатки устройства - громоздкость и низкая точность срабатывания, связанная с непостоянством передаточной функции рычажных систем при различных обобщенных координатах процесса нагружения, что ограничивает его применение горизонтально-ковочными машинами и холодно-высадочными автоматами для предохранения дополнительного исполнительного механизма (механизма зажима заготовки).

Известно устройство предохранения кривошипных прессов от перегрузок по силе на ползуне на основе неметаллических упругих элементов (авторское свидетельство СССР №1639976, 1991). Недостатки устройства - ограниченная долговечность и низкая точность срабатывания, снижение эффективной жесткости прессов, невозможность реализации в кривошипных прессах для объемной штамповки в связи с недопустимо высокими удельными нагрузками на упругие элементы.

Известны гидравлические и гидромеханические устройства предохранения кривошипных прессов от перегрузок по силе на ползуне (Листоштамповочные механические прессы. Ровинский Г.Н., Злотников СЛ. - Л.: Машиностроение, 1968. - с. 283, рис. 166). Недостаток устройств - инерционность срабатывания, ограничивающая их применение тихоходными средними и тяжелыми листоштамповочными прессами. Другой недостаток - невозможность применения в прессах для объемной штамповки с высокими удельными нагрузками на стол и ползун, поскольку совокупность применяемых в прессах гидравлических устройств не рассчитана на возникающие в этих условиях давления.

Наиболее близким по технической сущности к заявляемому является устройство предохранения кривошипных прессов от перегрузок по силе на ползуне с разрушающимися элементами (Листоштамповочные механические прессы. Ровинский Г.Н., Злотников С.Л. - Л.: Машиностроение, 1968. - с. 282, рис. 165). Недостатки устройства - низкая точность срабатывания, связанная с постепенным снижением усилия срабатывания предохранителя в результате усталостных явлений, необходимость замены разрушающихся элементов.

Заявляемое устройство направлено на обеспечение точного безынерционного предохранения всех гамм кривошипных прессов от перегрузки по силе на ползуне при любых существующих скоростях деформирования обрабатываемого изделия.

Указанный технический результат достигается тем, что устройство для предохранения кривошипных прессов от перегрузок по усилию на ползуне выполнено с возможностью установки в силовой контур, который образован станиной кривошипного пресса, его исполнительным механизмом, деформирующим инструментом и обрабатываемым изделием. Устройство при этом содержит контейнеры, каждый из которых имеет расположенную в нем заготовку из меди Ml или сплава, имеющего сходную кривую упрочнения, и пуансон. Контейнеры и пуансоны выполнены из инструментальной стали, а количество контейнеров и их размеры определены из условия обеспечения начала пластической деформации заготовок в контейнерах при достижении усилия на ползуне кривошипного пресса величины 1,1Рн, где Рн - номинальная сила пресса. При этом, контейнеры, встраиваемые в устройство могут быть выполнены в различных модификациях, позволяющих в процессе пластической деформации заготовки реализовать следующие схемы деформирования:

- контейнер может быть выполнен с возможностью обеспечения пластической деформации заготовки с реализацией схемы прямого выдавливания сплошного стержня постоянного сечения;

- контейнер может быть выполнен с возможностью обеспечения пластической деформации заготовки с реализацией схемы прямого выдавливания сплошного стержня и обратного выдавливания полости;

- контейнер может быть выполнен с возможностью обеспечения пластической деформации заготовки с реализацией схемы обратного выдавливания полого стержня из сплошной заготовки;

- контейнер может быть выполнен с возможностью обеспечения пластической деформации заготовки с реализацией схемы обратного выдавливания полого стержня из полой заготовки;

- контейнер может быть выполнен с возможностью обеспечения пластической деформации заготовки с реализацией схемы поперечного кругового выдавливания сплошной заготовки;

- контейнер может быть выполнен с возможностью обеспечения пластической деформации заготовки с реализацией схемы поперечного кругового выдавливания полой заготовки.

Устройство может быть установлено в кривошипном прессе со сборной станиной, стянутой стяжными шпильками с гидрогайками, при этом контейнеры с заготовками и пуансонами могут быть выполнены с возможностью установки между станиной пресса и гидрогайкой. Либо устройство может быть установлено в кривошипном прессе, имеющем адаптерную плиту, закрепленную на ползуне пресса посредством винтов, при этом контейнеры с заготовками и пуансонами могут быть выполнены с возможностью установки между нижней плоскостью ползуна и адаптерной плитой.

Сущность изобретения поясняется чертежами:

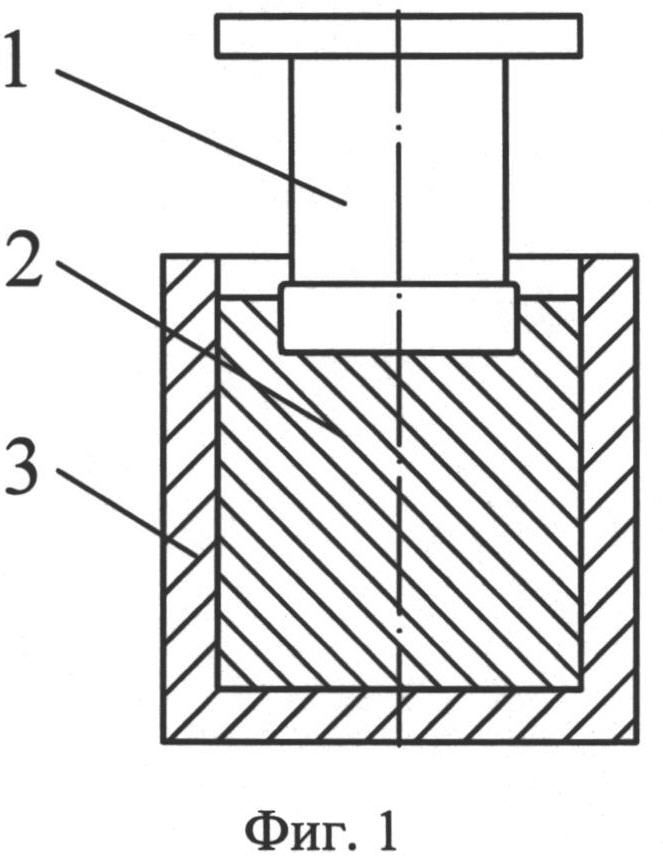

фиг. 1 - одна из модификаций заявляемого устройства предохранения кривошипных прессов от перегрузок по силе на ползуне;

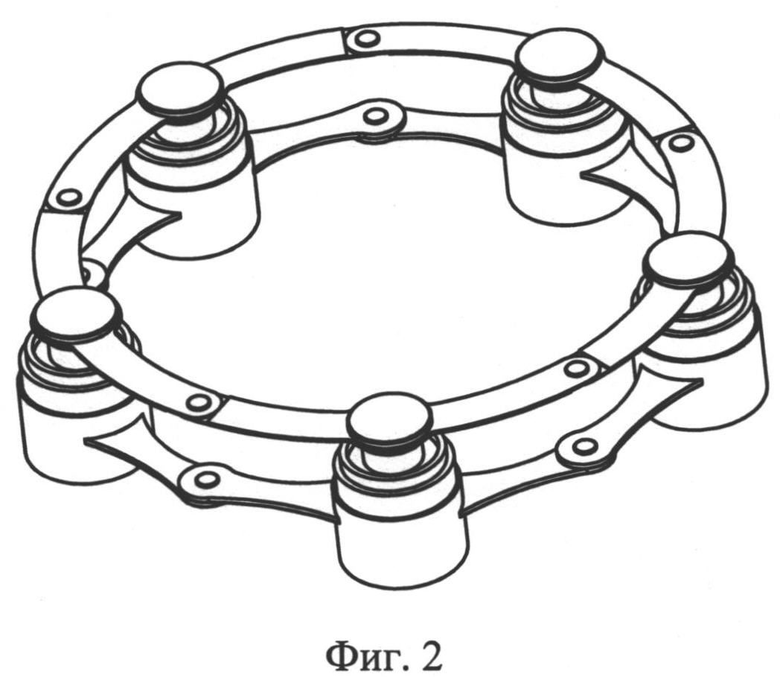

фиг. 2 - сепаратор, в который встраивается расчетное количество предохранительных устройств, показанных на фиг. 1;

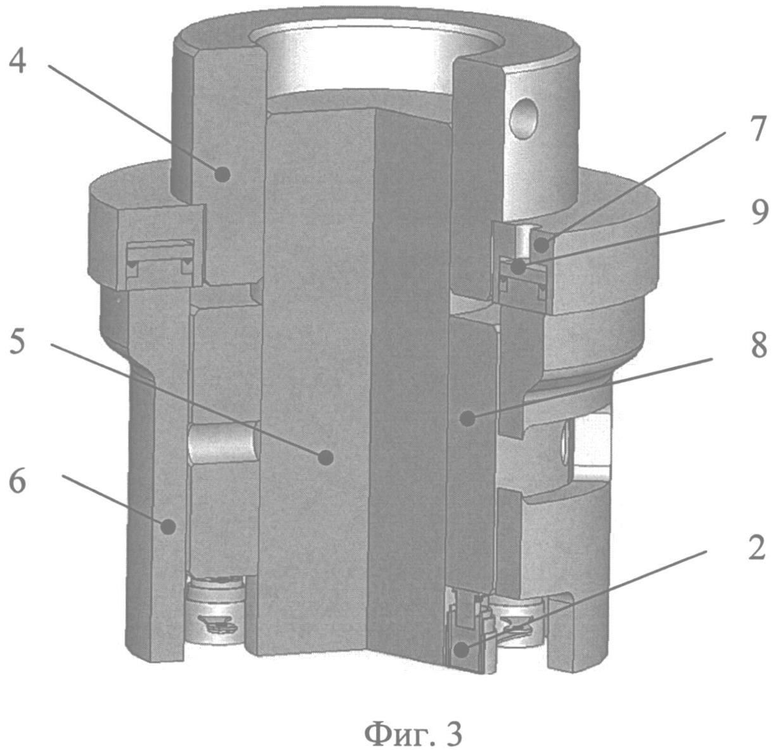

фиг. 3 - схема установки сепаратора с расчетным количеством предохранительных устройств под гидрогайку пресса;

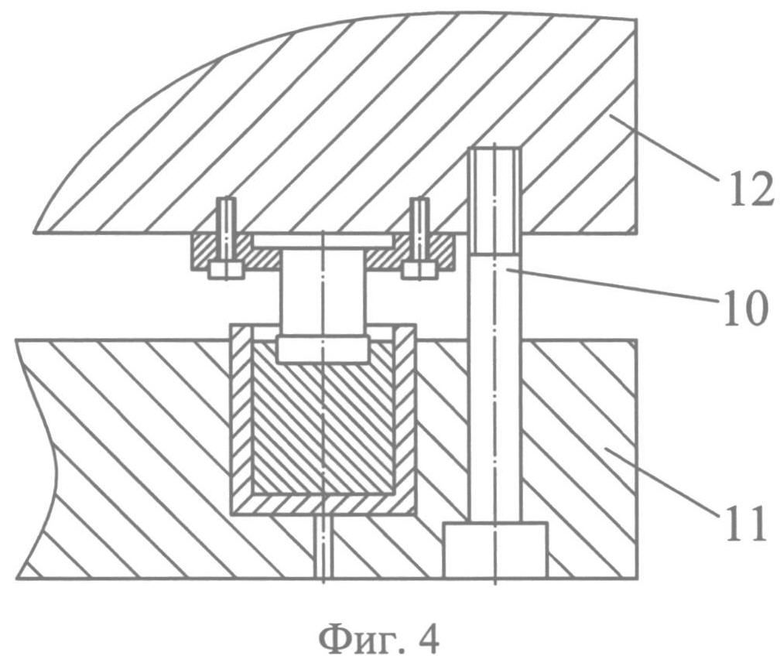

фиг. 4 - схема установки расчетного количества предохранительных устройств в адаптерную плиту;

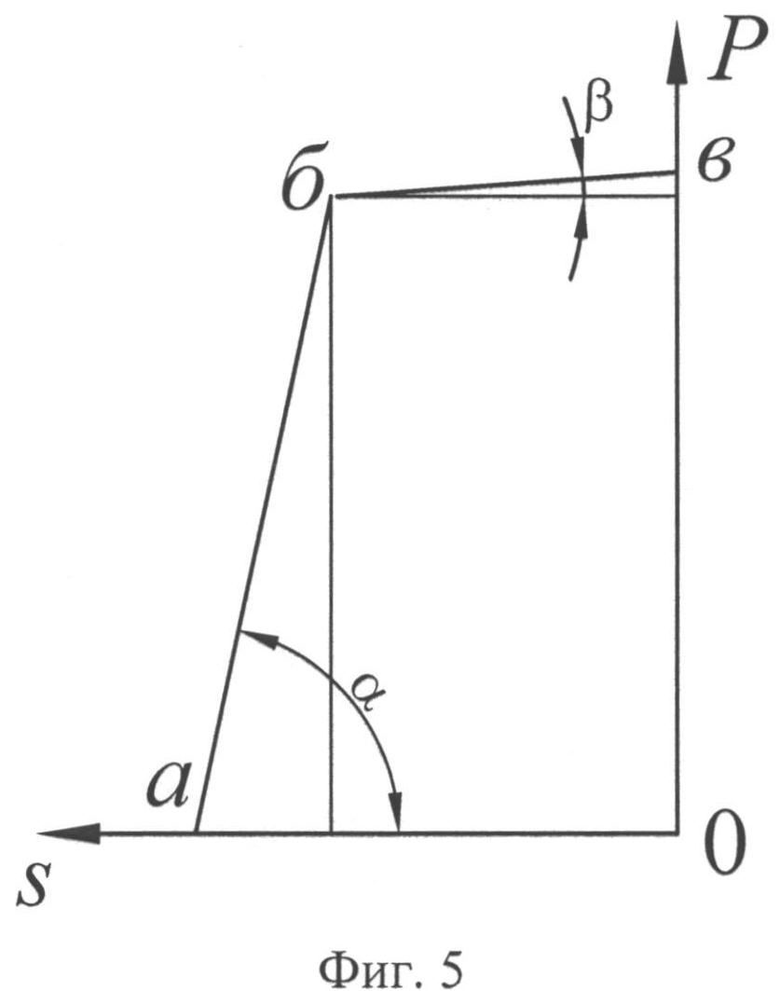

фиг. 5 - схема развития перегрузок на ползуне пресса.

фиг. 6 - устройство, реализованное по схеме прямого выдавливания сплошного стержня постоянного сечения - схема (а), график зависимости силы деформирования от времени (б);

фиг. 7 - устройство, реализованное по схеме прямого выдавливания сплошного стержня и обратного выдавливания полости - схема (а), график зависимости силы деформирования от хода ползуна (б);

фиг. 8 - устройство, реализованное по схеме обратного выдавливания полого стержня из сплошной заготовки - схема (а), график зависимости силы деформирования от хода ползуна (б);

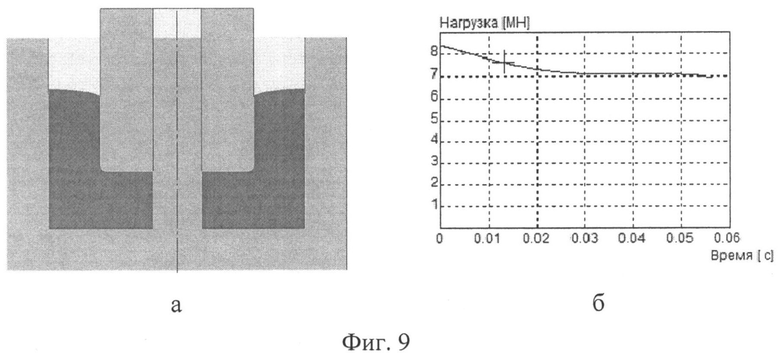

фиг. 9 - устройство, реализованное по схеме обратного выдавливания полого стержня из полой заготовки - схема (а), график зависимости силы деформирования от времени (б);

фиг. 10 - устройство, реализованное по схеме поперечного кругового выдавливания сплошной заготовки - схема (а), график зависимости силы деформирования от времени (б);

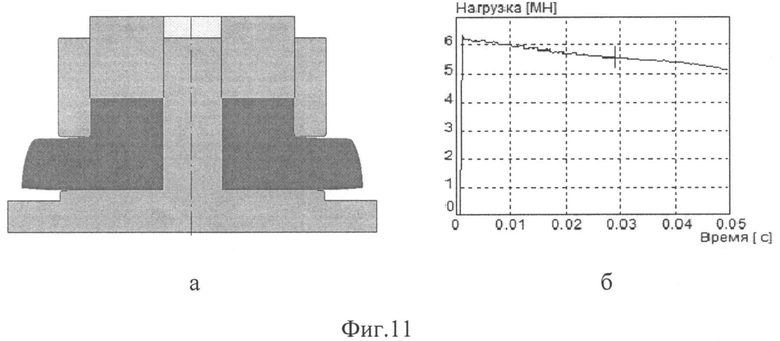

фиг. 11 - устройство, реализованное по схеме поперечного кругового выдавливания полой заготовки - схема (а), график зависимости силы деформирования от времени (б).

Заявляемое устройство состоит из контейнера 3 (фиг. 1), в котором расположена заготовка 2, и пуансона 1. Пуансон 1 и контейнер 3 изготавливаются из инструментальной стали, заготовка 2 - из меди Ml или другого сплава, имеющего схожую кривую упрочнения.

Расчетное количество описанных устройств устанавливается в силовой контур, созданный станиной пресса, его исполнительным механизмом, деформирующим инструментом и обрабатываемым изделием. Возможны различные варианты установки.

По первому варианту в прессах со сборными станинами, стянутыми стяжными шпильками, возможна установка предохранительного устройства в количестве более одного под верхние гидрогайки, используемые для затяжки шпилек. Расчетное количество предохранительных устройств предварительно собирается в сепаратор (фиг. 2) и устанавливается между станиной пресса и гайкой 8 (фиг. 3), затягивающей стяжную шпильку 5. Количество и размеры предохранительных устройств определяются на основании диаграммы затяжки стяжных шпилек таким образом, чтобы пластическая деформация заготовки 2 в контейнере начиналась при достижении силой на ползуне величины 1,1Рн, где Рн - номинальная сила пресса.

На каждую шпильку 5 устанавливаются датчики (не показаны), с помощью которых через деформацию шпильки определяется действующая на нее сила. При величине этой силы более 1,1Рн/n (n - количество шпилек) система управления отключает пресс так, что ползун приходит в крайнее исходное положение с сигнализацией о факте перегрузки.

Перезатяжка шпильки 5 после возникновения перегрузки и, соответственно, пластической деформации заготовки 2 в контейнере, осуществляется следующим образом. В полость 9 подается масло под давлением, благодаря чему гайка 4 через проставку 7 растягивает шпильку 5, освобождая гайку 8. Гайка 8 через окна в проставке 6 поворачивается на расчетный угол в соответствии с измеренной деформацией, при этом восстанавливается расчетная сила срабатывания предохранителя.

По второму варианту возможна установка предохранительного устройства в количестве более одного в адаптерную плиту 11 (фиг. 4), крепящуюся к ползуну 12 кривошипного пресса при помощи винтов 10. Количество и размеры предохранительных устройств определяются таким образом, чтобы пластическая деформация заготовки 2 в контейнере начиналась при достижении силой на ползуне величины 1,1Рн. Факт перегрузки определяется при помощи датчиков (не показаны), определяющих перемещение адаптерной плиты относительно ползуна. При возникновении перегрузки на ползуне пресса необходимо заменять заготовки 2 одновременно во всех контейнерах для обеспечения параллельности стола и ползуна пресса.

На фиг. 5 приведено развитие перегрузок на ползуне пресса. По вертикальной оси отложена текущая сила на ползуне пресса Р, по горизонтальной - недоход ползуна s до крайнего рабочего положения. Точка

Устройство может быть выполнено в различных модификациях (фиг. 6-фиг. 11).

На фиг. 6 приведено устройство предохранения кривошипных прессов от перегрузок по силе на ползуне, встраиваемое в количестве более одного в силовой контур, созданный станиной пресса, его исполнительным механизмом, деформирующим инструментом и обрабатываемым изделием, реализованное по схеме (а) прямого выдавливания сплошного стержня постоянного сечения, включающее в себя контейнер, расположенную в контейнере заготовку и пуансон, при этом количество и размеры контейнеров определяются на основании диаграммы затяжки стяжных шпилек таким образом, чтобы пластическая деформация заготовки в контейнере начиналась при достижении силой на ползуне величины 1,1Рн, где Рн - номинальная сила пресса. Для данной схемы реализации устройства сила деформирования (б) снижается в процессе перемещения пуансона.

На фиг. 7 приведено устройство предохранения кривошипных прессов от перегрузок по силе на ползуне, встраиваемое в количестве более одного в силовой контур, созданный станиной пресса, его исполнительным механизмом, деформирующим инструментом и обрабатываемым изделием, реализованное по схеме (а) прямого выдавливания сплошного стержня и обратного выдавливания полости, включающее в себя контейнер, расположенную в контейнере заготовку и пуансон, при этом количество и размеры контейнеров определяются на основании диаграммы затяжки стяжных шпилек таким образом, чтобы пластическая деформация заготовки в контейнере начиналась при достижении силой на ползуне величины 1,1Рн, где Рн - номинальная сила пресса. Для данной схемы реализации устройства сила деформирования (б) снижается в процессе перемещения пуансона.

На фиг. 8 приведено устройство предохранения кривошипных прессов от перегрузок по силе на ползуне, встраиваемое в количестве более одного в силовой контур, созданный станиной пресса, его исполнительным механизмом, деформирующим инструментом и обрабатываемым изделием, реализованное по схеме (а) обратного выдавливания полого стержня из сплошной заготовки, включающее в себя контейнер, расположенную в контейнере заготовку и пуансон, при этом количество и размеры контейнеров определяются на основании диаграммы затяжки стяжных шпилек таким образом, чтобы пластическая деформация заготовки в контейнере начиналась при достижении силой на ползуне величины 1,1Рн, где Рн - номинальная сила пресса. Для данной схемы реализации устройства сила деформирования (б) снижается в процессе перемещения пуансона.

На фиг. 9 приведено устройство предохранения кривошипных прессов от перегрузок по силе на ползуне, встраиваемое в количестве более одного в силовой контур, созданный станиной пресса, его исполнительным механизмом, деформирующим инструментом и обрабатываемым изделием, реализованное по схеме (а) обратного выдавливания полого стержня из полой заготовки, включающее в себя контейнер, расположенную в контейнере заготовку,и пуансон, при этом количество и размеры контейнеров определяются на основании диаграммы затяжки стяжных шпилек таким образом, чтобы пластическая деформация заготовки в контейнере начиналась при достижении силой на ползуне величины 1,1Рн, где Рн - номинальная сила пресса. Для данной схемы реализации устройства сила деформирования (б) снижается в процессе перемещения пуансона.

На фиг. 10 приведено устройство предохранения кривошипных прессов от перегрузок по силе на ползуне, встраиваемое в количестве более одного в силовой контур, созданный станиной пресса, его исполнительным механизмом, деформирующим инструментом и обрабатываемым изделием, реализованное по схеме (а) поперечного кругового выдавливания сплошной заготовки, включающее в себя контейнер, расположенную в контейнере заготовку и пуансон, при этом количество и размеры контейнеров определяются на основании диаграммы затяжки стяжных шпилек таким образом, чтобы пластическая деформация заготовки в контейнере начиналась при достижении силой на ползуне величины 1,1Рн, где Рн - номинальная сила пресса. Для данной схемы реализации устройства сила деформирования (б) остается постоянной в процессе перемещения пуансона.

На фиг. 11 приведено устройство предохранения кривошипных прессов от перегрузок по силе на ползуне, встраиваемое в количестве более одного в силовой контур, созданный станиной пресса, его исполнительным механизмом, деформирующим инструментом и обрабатываемым изделием, реализованное по схеме поперечного кругового выдавливания полой заготовки, включающее в себя контейнер, расположенную в контейнере заготовку и пуансон, при этом количество и размеры контейнеров определяются на основании диаграммы затяжки стяжных шпилек таким образом, чтобы пластическая деформация заготовки в контейнере начиналась при достижении силой на ползуне величины 1,1Рн, где Рн - номинальная сила пресса. Для данной схемы реализации устройства сила деформирования (б) снижается в процессе перемещения пуансона.

Таким образом, технический результат достигается за счет того, что при возникновении перегрузки резко снижается коэффициент жесткости силового контура, созданного станиной пресса, его исполнительным механизмом, деформирующим инструментом и обрабатываемым изделием, за счет встраивания в упомянутый силовой контур в количестве более одного контейнера с заготовкой, начинающей пластически деформироваться при возникновении перегрузки, при этом сила на ползуне либо не возрастает, либо возрастает в пределах 20% от номинальной силы пресса в процессе дальнейшего перемещения ползуна пресса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕДОХРАНЕНИЯ КРИВОШИПНЫХ ПРЕССОВ ОТ ПЕРЕГРУЗОК ПО УСИЛИЮ НА ПОЛЗУНЕ | 2009 |

|

RU2427466C1 |

| УРАВНОВЕШИВАТЕЛЬ ПОЛЗУНА КРИВОШИПНОГО ПРЕССА | 2001 |

|

RU2213664C2 |

| Способ измерения усилия кривошипного горячештамповочного пресса по крутящему моменту приемного вала | 2024 |

|

RU2837056C1 |

| Способ прессования металлических слитков и пресс для его осуществления | 2019 |

|

RU2713764C1 |

| Способ пластического структурообразования цилиндрических мерных заготовок | 2017 |

|

RU2657274C1 |

| СПОСОБ ОБРАТНОГО ВЫДАВЛИВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2333067C1 |

| Способ и устройство измерения крутящего момента приёмного вала горячештамповочного пресса для измерения его усилия | 2023 |

|

RU2820805C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ТИПА ВТУЛОК | 2009 |

|

RU2422237C1 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ СПЕЦИАЛИЗИРОВАННЫЙ ПРЕСС | 1996 |

|

RU2110406C1 |

| ВИНТОВОЙ ПРЕСС | 2008 |

|

RU2393959C2 |

Изобретение относится к машиностроению и может быть использовано в конструкциях кривошипных прессов и других кузнечно-прессовых машин с возвратно-поступательным движением рабочего звена, подвергающихся перегрузкам. В силовой контур, образованный станиной пресса, его исполнительным механизмом, деформирующим инструментом и обрабатываемым изделием, устанавливается расчетное количество контейнеров. В каждом контейнере расположены заготовка и пуансон. Заготовка выполнена из меди М1 или сплава, имеющего сходную кривую упрочнения. Контейнеры и пуансоны выполнены из инструментальной стали. Количество контейнеров и их размеры определены из условия обеспечения начала пластической деформации заготовок при достижении усилия на ползуне пресса величины 1,1Рн, где Рн - номинальная сила пресса. При возникновении перегрузки сила на ползуне либо не возрастает, либо возрастает очень незначительно в процессе дальнейшего перемещения ползуна пресса, благодаря чему обеспечивается точное безынерционное предохранение кривошипных прессов от перегрузки по силе на ползуне при любых существующих скоростях деформирования обрабатываемого изделия. 8 з.п. ф-лы, 11 ил.

1. Устройство для предохранения кривошипных прессов от перегрузок по усилию на ползуне, выполненное с возможностью установки в силовой контур, образованный станиной кривошипного пресса, его исполнительным механизмом, деформирующим инструментом и обрабатываемым изделием, отличающееся тем, что оно содержит контейнеры, каждый из которых снабжен расположенной в нем заготовкой из меди Ml или сплава, имеющего сходную кривую упрочнения, и пуансоном, при этом контейнеры и пуансоны выполнены из инструментальной стали, а количество контейнеров и их размеры определены из условия обеспечения начала пластической деформации заготовок в контейнерах при достижении усилия на ползуне кривошипного пресса величины 1,1Рн, где Рн - номинальная сила пресса.

2. Устройство по п. 1, отличающееся тем, что контейнер выполнен с возможностью обеспечения пластической деформации заготовки с реализацией схемы прямого выдавливания сплошного стержня постоянного сечения.

3. Устройство по п. 1, отличающееся тем, что контейнер выполнен с возможностью обеспечения пластической деформации заготовки с реализацией схемы прямого выдавливания сплошного стержня и обратного выдавливания полости.

4. Устройство по п. 1, отличающееся тем, что контейнер выполнен с возможностью обеспечения пластической деформации заготовки с реализацией схемы обратного выдавливания полого стержня из сплошной заготовки.

5. Устройство по п. 1, отличающееся тем, что контейнер выполнен с возможностью обеспечения пластической деформации заготовки с реализацией схемы обратного выдавливания полого стержня из полой заготовки.

6. Устройство по п. 1, отличающееся тем, что контейнер выполнен с возможностью обеспечения пластической деформации заготовки с реализацией схемы поперечного кругового выдавливания сплошной заготовки.

7. Устройство по п. 1, отличающееся тем, что контейнер выполнен с возможностью обеспечения пластической деформации заготовки с реализацией схемы поперечного кругового выдавливания полой заготовки.

8. Устройство по любому из пп. 1-7, отличающееся тем, что для предохранения от перегрузок кривошипного пресса со сборной станиной, стянутой стяжными шпильками с гидрогайками, контейнеры с заготовками и пуансонами выполнены с возможностью установки между станиной пресса и гидрогайкой.

9. Устройство по любому из пп. 1-7, отличающееся тем, что для предохранения от перегрузок кривошипного пресса, имеющего адаптерную плиту, закрепленную на ползуне пресса посредством винтов, контейнеры с заготовками и пуансонами выполнены с возможностью установки между нижней плоскостью ползуна и адаптерной плитой.

| РОВИНСКИЙ Г.Н., ЗЛОТНИКОВ С.Л., Листоштамповочные механические прессы, Москва, Машиностроение, 1968, с | |||

| ПОРШНЕВОЙ ДВИГАТЕЛЬ | 1916 |

|

SU282A1 |

| Устройство для отыскания металлических предметов | 1920 |

|

SU165A1 |

| СПОСОБ ПРЕДОХРАНЕНИЯ КРИВОШИПНЫХ ПРЕССОВ ОТ ПЕРЕГРУЗОК ПО УСИЛИЮ НА ПОЛЗУНЕ | 2009 |

|

RU2427466C1 |

| УСТРОЙСТВО ДЛЯ ПРЕДОХРАНЕНИЯ ПРЕССА ОТ ПЕРЕГРУЗОК | 1999 |

|

RU2169079C1 |

| Устройство для предохранения от перегрузок кривошипного пресса | 1974 |

|

SU556052A1 |

| US 4085669 A1, 25.04.1978 | |||

| DE 1577202 A1, 26.02.1970 | |||

Авторы

Даты

2015-04-20—Публикация

2013-09-05—Подача